电容器

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及电容器。

背景技术

作为半导体集成电路中使用的代表性的电容器元件,例如已知MIM(MetalInsulator Metal)电容器。MIM电容器是具有用下部电极和上部电极夹着绝缘体的平行平板型的结构的电容器。

例如,专利文献1中公开了一种电容器,如图12所示那样,是在基板101上依次形成绝缘膜102、下部电极103、电介质膜104以及上部电极105的电容器100,其中,贯穿形成在这些上的保护层106而一个端子电极107a与上述上部电极105连接且另一个端子电极107b与上述下部电极103连接。该电容器100形成下部电极103、电介质膜104和上部电极105为MIM(金属-电介质-金属)结构的薄膜电容器。

现有技术文献

专利文献

专利文献1:国际公开第2018/003445号

发明内容

上述专利文献1记载那样的电容器中,MIM结构侧的端子电极107b沿着设置在保护层106的导通孔而形成且与上部电极连接,另一侧的端子电极107a沿着设置在保护层106和电介质膜104的导通孔而形成且与下部电极连接。其结果是,在端子电极107a、107b的上表面,分别形成凹状的凹痕108a、108b。凹痕108a与凹痕108b相比更深,更深的部分相当于上部电极和电介质膜的厚度。凹痕108a与凹痕108b的深度的差越大,基板安装时产生倾斜、接合不充分等不良情况的风险越大。

因此,本发明的目的在于提供一种电容器,其端子电极的凹痕的深度的差小,安装性优异。

本发明包含以下方式。

[1]一种电容器,其具备:

基板、

设置在上述基板上的下部电极、

设置在上述下部电极上的电介质膜、

设置在上述电介质膜上的上部电极、

与上述下部电极连接的第1端子电极、以及

与上述上部电极连接的第2端子电极,

上述下部电极、电介质膜和上部电极构成电容器结构;

上述电介质膜具有导通孔,

上述导通孔内形成有上述第1端子电极,

上述电介质膜的导通孔的宽度为上述第1端子电极的膜厚的2倍以下。

[2]一种电容器,其具备:

基板、

设置在上述基板上的下部电极、

设置在上述下部电极上的电介质膜、

设置在上述电介质膜上的上部电极、

与上述下部电极连接的第1端子电极、以及

与上述上部电极连接的第2端子电极,

上述下部电极、电介质膜和上部电极构成电容器结构;

上述电介质膜具有导通孔,

上述导通孔被上述第1端子电极填埋。

[3]根据上述[1]或[2]所述的电容器,其中,进一步具有形成于上述下部电极、上述电介质膜和上述上部电极上的保护层。

[4]根据上述[1]~[3]中任一项所述的电容器,其中,进一步具有形成于上述电介质膜和上述上部电极上的耐湿膜。

[5]根据上述[1]~[4]中任一项所述的电容器,其中,设置有多个上述导通孔。

[6]根据上述[1]~[5]中任一项所述的电容器,其中,上述导通孔在俯视时为长方形。

[7]根据上述[1]~[6]中任一项所述的电容器,其中,上述导通孔在俯视时为圆形。

[8]根据上述[1]~[7]中任一项所述的电容器,其中,上述导通孔在俯视时为格子状。

[9]根据上述[1]~[8]中任一项所述的电容器,其中,上述导通孔被与上述上部电极相同的材料覆盖内表面。

[10]根据上述[1]~[9]中任一项所述的电容器,其中,上述导通孔被与上述上部电极相同的材料所填埋。

[11]根据上述[1]~[10]中任一项所述的电容器,其中,上述电容器结构具有凹部。

根据本发明,可以提供安装性高的MIM电容器。

附图说明

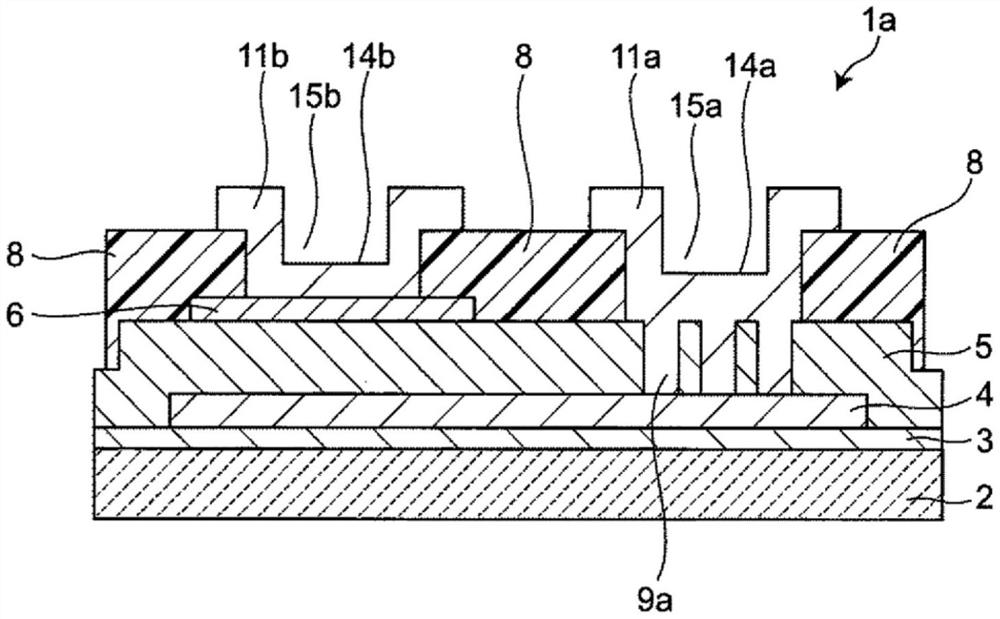

图1为本发明的第1实施方式即电容器1a的剖面图。

图2为省略了图1的电容器1a的端子电极和保护层的平面图。

图3(a)为省略了本发明的第2实施方式即电容器1b的端子电极和保护层的剖面图,图2(b)为平面图。

图4(a)为省略了本发明的第3实施方式即电容器1c的端子电极和保护层的剖面图,图4(b)为平面图。

图5(a)为本发明的第4实施方式即电容器1d的剖面图,图5(b)为平面图。

图6为本发明的第5实施方式即电容器1e的剖面图。

图7为本发明的第6实施方式即电容器1f的剖面图。

图8为本发明的第7实施方式即电容器1g的剖面图。

图9为本发明的第8实施方式即电容器1h的剖面图。

图10为本发明的第8实施方式即电容器1i的剖面图。

图11(a)~(f)为用于说明本发明的第1实施方式即电容器1a的制造方法的剖面图。

图12为表示现有的MIM电容器的结构的剖面图。

具体实施方式

以下,对于本发明的电容器,参照图例进行详细说明。但是,本发明的电容器和各构成要素的形状和配置等不限定于图示的例子。

(第1实施方式)

将第1实施方式的电容器1a的剖面图示于图1,将省略了端子电极和保护层的平面图示于图2。

如图1和图2所示,本实施方式的电容器1a大致上具有:基板2、设置在该基板2上的绝缘膜3、设置在该绝缘膜3上的下部电极4、设置在该下部电极4上的电介质膜5、设置在该电介质膜5上的上部电极6、设置在该电介质膜5和该上部电极6上的保护层8、设置在该保护层8上的第1端子电极11a和第2端子电极11b。保护层8具有贯通口15a、15b。另外,电介质膜5具有导通孔9a。第1端子电极11a经过上述贯通口15a和导通孔9a,与下部电极4连接。第2端子电极11b经过上述贯通口15b,与上部电极6连接。第1端子电极11a和第2端子电极11b分别沿贯通口15a、15b的壁面而形成,均在上表面(图1的上侧面)具有凹痕14a、14b。电容器1a中,下部电极4、电介质膜5和上部电极6依次层叠,构成MIM电容器结构,通过在下部电极4与上部电极6之间施加电压,可以在电介质膜5蓄积电荷。由于在本发明的电容器中上述第1端子电极11a的凹痕的深度与第2端子电极11b的凹痕的深度的差较小,因此在基板安装时不易产生电容器的倾斜、能抑制接合不充分等不良情况。

上述那样的电容器1a例如可以按以下的方式制造。

首先,准备基板2。

上述基板2没有特别限定,可优选为硅基板或砷化镓基板等半导体基板、玻璃或氧化铝等绝缘性基板。

接下来,在上述基板2上,在基板整体上形成绝缘膜3(图11(a))。

本实施方式中,上述绝缘膜3以在上述基板2上覆盖基板整体的方式设置。

上述绝缘膜3的形成例如可以通过溅射、PVD(物理蒸镀)法、CVD(化学气相沉积)法等进行。

上述绝缘膜3的厚度只要可以使基板2与在绝缘膜上形成的层绝缘,就没有特别限定,例如为0.05μm以上,优选为0.10μm以上。另外,从电容器1a的矮化的观点出发,绝缘膜3的厚度优选为10μm以下,更优选为1.0μm以下,进一步优选为0.50μm以下。

构成上述绝缘膜3的材料没有特别限定,优选举出SiO

接下来,在上述绝缘膜3上形成下部电极4的图案(图11(a))。

本实施方式中,上述下部电极4可以设置在上述绝缘膜3上除绝缘膜3的外缘部以外的区域。换言之,在俯视时,下部电极4设置在比基板2和绝缘膜3所占的区域更靠近内侧的区域。通过使下部电极不形成到绝缘膜和基板的端部为止,从而下部电极4在电容器1a的端面露出,可以防止与其它零件等短路。

上述下部电极4的图案形成的方法例如可通过剥离法、镀覆法、溅镀、蒸镀、照相平版印刷、蚀刻等进行。例如,图案形成可以组合溅镀、照相平版印刷和蚀刻来进行。

上述下部电极4的厚度没有特别限定,优选为0.5μm~10μm,进一步优选为1μm~6μm。通过使下部电极的厚度为0.5μm以上,可以减少电极的电阻,抑制对电容器的高频特性的影响。通过使下部电极的厚度为10μm以下,可以抑制由电极的应力导致的元件的机械强度降低,抑制电容器的变形。

作为构成上述下部电极4的材料,没有特别限定材料,优选举出Cu、Ag、Au、Al、Ni、Cr、Ti或它们的合金、或者包含它们的导电体等,更优选为Cu、Ag、Au或Al。

接下来,在上述下部电极4上形成电介质膜5(图11(b))。

本实施方式中,上述电介质膜5以覆盖上述下部电极4的方式在基板上表面整体地形成。应予说明,在之后的导通孔形成工序中,在电介质膜5形成导通孔。通过用电介质膜覆盖下部电极,从而可以防止下部电极在电容器的端面露出,防止与非目标构件进行电接触。

上述电介质膜5的形成例如可以用溅射、PVD法、CVD法等进行。

上述电介质膜5的厚度没有特别限定,优选为50nm~10μm,更优选为0.1μm~3.0μm。通过使电介质膜的厚度为50nm以上,可以提高绝缘耐性。通过使电介质膜的厚度为10μm以下,可以抑制由电介质膜的应力导致的元件的机械强度降低,抑制电容器的变形。

构成上述电介质膜5的材料没有特别限定,优选举出SiO

接下来,在上述电介质膜5上形成上部电极6的图案(图11(c))。该上部电极6介由上述下部电极4与电介质膜5,以至少一部分对置的方式而设置,优选为以全部对置的方式而设置。由此,得到上部电极6-电介质膜5-下部电极4的电容器结构。

上述上部电极6的图案形成的方法例如与上述下部电极4同样,例如可举出剥离法、镀覆法、溅镀、蒸镀、照相平版印刷、蚀刻等。例如,图案形成可以组合溅镀、照相平版印刷和蚀刻来进行。

上述上部电极6的厚度没有特别限定,出于与下部电极4同样的理由,优选为0.5μm~10μm,进一步优选为1μm~6μm。另外,上部电极6的厚度优选比下部电极4的厚度更薄。上部电极6的长度优选比下部电极4的长度更短。这是因为,在下部电极4的厚度薄的情况下,等效串联电阻(ESR)会变大。

构成上述上部电极6的材料没有特别限定,优选举出Cu、Ag、Au、Al、Ni、Cr、Ti或它们的合金、或者包含它们的导电体等,更优选为Cu、Ag、Au或Al。

在上述电介质膜5形成导通孔9a(图11(d))。

导通孔形成的方法例如可通过蚀刻等进行。

本实施方式中,导通孔9a在俯视时形成为四边形。换言之,对于导通孔9a,在与基板2的主面平行的面上切断的情况下的剖面形状为四边形(大致为正方形)。应予说明,本发明的电容器中,该导通孔的剖面形状没有特别限定,例如可以是圆形、椭圆形、三角形等任意的形状。

在一个方式中,导通孔9a的宽度为下述第1端子电极11a的膜厚的2倍以下,优选为1.8倍以下。另外,导通孔9a的的宽度优选为第1端子电极11a的膜厚的0.5倍以上,更优选为1.0倍以上。通过使导通孔的宽度为第1端子电极的膜厚的2倍以下,从而在形成第1端子电极时、特别是利用镀覆等各向同性的成膜方法形成的情况下,能够用第1端子电极完全填满导通孔,由此,可以提高第1端子电极的凹痕的底。通过使导通孔的宽度为第1端子电极的膜厚的0.5倍以上,从而第1端子电极的膜厚不会过度地大、能够用第1端子电极完全填满导通孔内。

在此,导通孔的“宽度”在导通孔的剖面为正方形的情况下是指对置的边间的距离,在长方形的情况下是指长边间的距离,圆形的情况下是指其直径,椭圆形的情况下是指其短径。另外,“第1端子电极的膜厚”是指形成第1端子电极时堆积的层的厚度,典型来说,是在电容器上表面形成的第1端子电极的厚度。在第1端子电极由多个层形成的情况下,“第1端子电极的膜厚”是指所有的层的厚度的合计。

本发明的电容器中,优选为导通孔的内部空间中的任一点到最近的导通孔的壁面为止的距离均为第1端子电极的膜厚以下,优选为该膜厚的0.9倍以下。通过为该构成,从而在通过镀覆等各向同性的成膜方法来形成第1端子电极的情况下,易于用第1端子电极完全地填满导通孔。

本实施方式中,导通孔9a在纵横各3列上形成合计9个,但在本发明的电容器中,该导通孔的数量没有特别限定,可以是1个,也可以是多个、例如2~10,3~9或4~6等。

接下来,在上述电介质膜5和上部电极6上形成保护层8的图案(图11(e))。

本实施方式中,端子电极11a、11b具有形成的贯通口15a、15b,上述保护层8以覆盖该贯通口以外的区域的方式而设置。贯通口15a以使上述形成的导通孔露出的方式而设置。上述贯通口15b以使上部电极6露出的方式而设置。

上述保护层8的形成例如可以用旋涂等来进行。另外,上述保护层8的图案形成的方法例如可以用照相平版印刷、蚀刻等来进行。

上述保护层8的厚度没有特别限定,优选为1μm~20μm,更优选为3μm~15μm。通过使保护层的厚度为1μm以上,从而夹着保护层8的端子电极11a、11b与下部电极4之间的容量相比于夹着电介质膜5的下部电极4与上部电极6之间的容量更小,可以使夹着保护层8的容量的电压变动、频率特性对电容器整体产生的影响变小。通过使保护层8的厚度为20μm以下,从而可以使用低粘度的保护层材料,易于控制厚度,抑制电容器容量产生偏差。

构成上述保护层8的材料没有特别限定,优选为聚酰亚胺等树脂材料。

接下来,形成第1端子电极11a和第2端子电极11b(以下,统称为“端子电极11”)的图案(图11(f))。

在此,端子电极是指提供用于将电容器与其它电气要素连接的端子面或端子部分的电极。上述第1端子电极是指从该端子面或端子部分至与下部电极4连接的部分,上述第2端子电极是指从该端子面或端子部分至与上部电极6连接的部分。端子电极可以是一个构件,也可以由多个构件构成。

本实施方式中,上述端子电极11a、11b可以在上述贯通口15a、15b和贯通口的周围的保护层8上形成。即,端子电极的外缘存在于保护层8的上表面。

上述第1端子电极11a和第2端子电极11b分别在其上表面具有由保护层的贯通口导致的凹痕14a、14b。

本发明的电容器中,第1端子电极11a的凹痕14a的深度比第2端子电极11b的凹痕14b的深度的差小。例如,上述凹痕14a的深度优选为凹痕14b的深度的1.5倍以下,更优选为1.2倍以下,进一步优选为1.1倍以下。另外,上述凹痕14a的深度优选为凹痕14b的深度的0.6倍以上,更优选为0.8倍以上,进一步优选为0.9倍以上。优选的方式中,上述凹痕14a的深度与凹痕14b的深度实质上相同,例如两者的差相对于较深一方的凹痕的深度为1%以内。通过减小第1端子电极11a的凹痕14a的深度与第2端子电极11b的凹痕14b的深度的差,从而可以不易产生在将电容器安装于基板时的倾斜、更为可靠地进行接合。

优选的方式中,第1端子电极11a实质上完全填满导通孔9a内。例如,第1端子电极11a填满导通孔9a内的空间的95%以上,更优选为98%以上,进一步优选为99%以上。在电介质膜形成导通孔,用第1端子电极填满导通孔内,从而可以提高凹痕14a的底部,充分地减少电极的电阻。

上述端子电极11a、11b的形成方法,例如可以与上述下部电极4同样地使用剥离法、镀覆法、半加成法。

构成上述端子电极11a、11b的材料没有特别限定,优选举出Cu、Ni、Ag、Au或Al。

优选的方式中,端子电极可以具有Ni、Au等镀覆层,优选为在最表面具有Au镀覆层。

优选的方式中,构成上述端子电极11a、11b的材料为比下部电极4和上部电极6的材料的电阻率更低的材料,例如为Cu或Al。

通过上述一系列工序,可以制造具有多个电容器元件的集合基板。通过对该集合基板进行背磨,从而可以使其变薄,直至期望的元件厚度。之后,通过刀片切割、隐形切割(Stealth dicing)、等离子切割等中任一种方法进行单片化。即,从集合基板切出单个电容器的尺寸。

按以上的方式,制造实施方式1涉及的电容器1a。

(第2实施方式)

将省略了第2实施方式的电容器1b的端子电极和保护层的剖面图示于图3(a),将平面图示于图3(b)。应予说明,第2实施方式的电容器1b的端子电极和保护层与上述第1实施方式的电容器1a同样。

如图3(a)和图3(b)所示,第2实施方式的电容器1b中,除了导通孔9b的形状与导通孔9a不同以外,具有与上述第1实施方式的电容器1a同样的构成。

上述电容器1b中的导通孔9b在俯视时形成3个长方形。即,与导通孔9b的基板2的主面平行的剖面形状为长方形。导通孔9b的宽度为图3(b)中长边间的距离t。

使导通孔以其剖面为长方形的方式形成,从而第1端子电极与下部电极4的接触面积变大,电容器的Q值提高。

(第3实施方式)

将省略了第3实施方式的电容器1c的端子电极和保护层的剖面图示于图4(a),将平面图示于图4(b)。应予说明,第3实施方式的电容器1c的端子电极和保护层与上述第1实施方式的电容器1a同样。

如图4(a)和图4(b)所示,第3实施方式的电容器1c中,除了导通孔9c的形状与导通孔9a不同以外,具有与上述第1实施方式的电容器1a同样的构成。

上述电容器1c中的导通孔9c在俯视时形成圆形,在纵横各3列形成合计9个。即,与导通孔9c的基板2的主面平行的剖面形状为圆。导通孔9c的宽度为图4(b)中圆的直径t。

通过使导通孔以其剖面为圆的方式形成,从而可以抑制电解集中和应力集中。

应予说明,本实施方式中,导通孔9c的剖面为圆,但该剖面可以为使四边形等进行倒角的形状即所谓的圆角形。

(第4实施方式)

将省略了第4实施方式的电容器1d的端子电极和保护层的剖面图示于图5(a),将平面图示于图5(b)。应予说明,第4实施方式的电容器1d的端子电极和保护层与上述第1实施方式的电容器1a同样。

如图5(a)和图5(b)所示,第4实施方式的电容器1d中,除了导通孔9d的形状与导通孔9a不同以外,具有与上述第1实施方式的电容器1a同样的构成。

上述电容器1d中的导通孔9d在俯视时形成格子状。即,与导通孔9d的基板2的主面平行的剖面形状为格子状。该格子状也可以认为是长方形组合而成的形状。导通孔9d的宽度为图5(b)中格子的骨架的宽度t。

使导通孔以其剖面为格子状的方式形成,从而第1端子电极与下部电极4的接触面积变大,电容器的Q值提高。

(第5实施方式)

将第5实施方式的电容器1e的剖面图示于图6。

如图6所示,第5实施方式的电容器1e中,除了第1端子电极11a由端子电极的部分10e1和端子电极的部分10e2构成以外,具有与上述第1实施方式的电容器1a同样的构成。

在制造该构成的电容器1e时,可以与上部电极6同时形成部分10e1,形成与上部电极6同样厚度的部分10e1。因此,可以将第1端子电极11a的凹痕的底部抬高相当于部分10e1的厚度,使凹痕14a与凹痕14b的深度的差减小,使安装稳定性提高。另外,由于形成了与上部电极6同样厚度的部分10e1,因此凹痕14a与凹痕14b的深度的差不会受到上部电极6的厚度影响,在这一点上也是有利的。

本实施方式中,部分10e1实质上完全填满导通孔内。例如,部分10e1填满导通孔内的空间的95%以上,更优选为98%以上,进一步优选为99%以上。在电介质膜形成导通孔,用部分10e1填满导通孔内,从而可以提高第1端子电极的凹痕的底部,充分地减少电极的电阻。

上述电容器1e中的第1端子电极11a可以在与上部电极的形成同时形成部分10e1,之后,可以与第2端子电极11b同时形成部分10e2,从而形成。

优选该部分10e1使用与上部电极相同的材料、相同的方法形成。

优选的方式中,导通孔的宽度为部分10e1的膜厚的2倍以下,优选为1.8倍以下。另外,导通孔的宽度优选为部分10e1的膜厚的0.5倍以上,更优选为1.0倍以上。通过使导通孔的宽度为部分10e1的膜厚的2倍以下,从而在形成部分10e1时,特别是利用镀覆等各向同性的成膜方法形成的情况下,能够用第1端子电极完全填满导通孔,由此,可以提高部分10e1的凹痕的底。通过使导通孔的宽度为部分10e1的膜厚的0.5倍以上,从而部分10e1的膜厚不会过度地大、能够用部分10e1完全填满导通孔内。

(第6实施方式)

将第6实施方式的电容器1f的剖面图示于图7。

如图7所示,第6实施方式的电容器1f中,除了第1端子电极11a由端子电极的部分10f1和端子电极的部分10f2构成以外,具有与上述第5实施方式的电容器1e同样的构成。

在制造该构成的电容器1f时,可以与上部电极6同时形成部分10f1,形成与上部电极6同样厚度的部分10f1。因此,可以将第1端子电极11a的凹痕的底部抬高相当于部分10f1的厚度,使凹痕14a与凹痕14b的深度的差减小,使安装稳定性提高。另外,由于形成了与上部电极6同样厚度的部分10f1,因此凹痕14a与凹痕14b的深度的差不会受到上部电极6的厚度影响,在这一点上也是有利的。

进而,本实施方式中,部分10f1沿着导通孔内壁面而形成,在导通孔空间的中心部不存在。该形态例如可以通过使导通孔的宽度比部分10f1的厚度的2倍更大而得到。由于在该导通孔空间中形成部分10f2,因此部分10f1与部分10f2间的接触面积增加,接触电阻变小。

上述电容器1f中的第1端子电极11a可以在与上部电极的形成同时形成部分10e1,之后,可以与第2端子电极11b同时形成部分10e2,从而形成。

优选该部分10f1使用与上部电极相同的材料、相同的方法形成。

(第7实施方式)

将第7实施方式的电容器1g的剖面图示于图8。

如图8所示,第7实施方式的电容器1g中,除了电容器结构具有凹部12以外,具有与上述第1实施方式的电容器1a同样的构成。

通过在电容器结构中形成凹部,下部电极4-电介质膜5-上部电极6间的接触面积会变大,可以使电容器的容量增大。

上述凹部的形状没有特别限定,例如在与基板2的主面平行的面上切断的情况下的剖面形状可以是圆、椭圆、三角、正方形、长方形等任意的形状。另外,凹部的数量也没有特别限定,可以是1个或多个、例如2~10个等。

优选的方式中,上述凹部的宽度(上部电极的凹部的宽度)为第2端子电极的膜厚的2倍以下,优选为1.8倍以下。另外,凹部的宽度优选为第2端子电极的膜厚的0.5倍以上,更优选为1.0倍以上。通过使凹部的宽度为第2端子电极的膜厚的2倍以下,从而在形成第2端子电极时、特别是利用镀覆等各向同性的成膜方法形成的情况下,能够用第2端子电极完全填满凹部。

(第8实施方式)

将第8实施方式的电容器1h的剖面图示于图9。

如图9所示,第8实施方式的电容器1h中,除了在电介质膜5和上部电极6上设置耐湿膜16以外,具有与上述第1实施方式的电容器1a同样的构成。

本实施方式中,上述耐湿膜16以覆盖上述电介质膜5和上部电极6的方式设置。其中,耐湿膜16在端子电极11存在的区域中是不存在的。通过设置耐湿膜,从而可以防止水分导致的上部电极的腐蚀等,提高耐湿性,进而提高可靠性。

上述耐湿膜16的形成例如可以用溅射、CVD法等来进行。图案例如可以用照相平版印刷、蚀刻等来进行。

上述耐湿膜16的厚度没有特别限定,优选为0.5μm~10μm,更优选为1μm~3μm。通过使耐湿膜7的厚度为0.5μm以上,可以更可靠地确保耐湿性。通过使耐湿膜7的厚度为10μm以下,可以使膜应力导致的机械强度降低,防止电容器变形。

构成上述耐湿膜16的材料没有特别限定,优选举出Si

(第9实施方式)

将第9实施方式的电容器1i的剖面图示于图10。

如图10所示,第9实施方式的电容器1i中,除了在最外层设置第2保护层13以外,具有与上述第1实施方式的电容器1a同样的构成。

通过在电容器1i的最表面设置第2保护层13,从而可以防止端子电极的焊锡损失、切割时的碎裂,进而使可靠性提高。在此,“最外层”是指设置在端子电极11露出的面的最外侧的层。

第2保护层13可以用与保护层8同样的材料和方法形成。

以上,对本发明的电容器进行了说明,但本发明的电容器可以进行各种的改变。

例如,可以在上述保护层8上形成种子层,之后形成端子电极。

通过在端子电极形成前,在保护层上形成种子层,从而可以提高端子电极的密合性。应予说明,该种子层构成端子电极的一部分。

上述种子层的形成方法例如可以通过溅射、无电解镀覆等来进行。

上述种子层的厚度没有特别限定,优选为0.5μm~10μm,更优选为1μm~3μm。通过使种子层的厚度为0.5μm以上,易于之后的端子电极的形成。通过使种子层的厚度为10μm以下,可以抑制由种子层的应力导致的元件的机械强度降低,抑制电容器的变形。

作为构成上述种子层的材料,没有特别限定材料,优选举出Ti、Cu。

产业上的可利用性

本发明的电容器的安装性高,因此优选用于各种电子设备。

符号说明

1a~1i…电容器

2…基板

3…绝缘膜

4…下部电极

5…电介质膜

6…上部电极

8…保护层

9a~9d…导通孔

10e1、10e2…端子电极的部分

10f1、10f2…端子电极的部分

11a…第1端子电极

11b…第2端子电极

12…凹部

13…第2保护层

14a、14b…凹痕

15a、15b…贯通口

16…耐湿膜

100…电容器

101…基板

102…绝缘膜

103…下部电极

104…电介质膜

105…上部电极

106…保护层

107a、107b…端子电极

108a、108b…凹痕