一种基于机器视觉的装配孔定位方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及机器视觉技术领域,具体为一种基于机器视觉的装配孔定位方法。

背景技术

机器视觉是人工智能正在快速发展的一个分支,简单说来,机器视觉就是用机器代替人眼来做测量和判断,机器视觉系统是通过机器视觉产品将被摄取目标转换成图像信号,传送给专用的图像处理系统,得到被摄目标的形态信息,根据像素分布和亮度、颜色等信息,转变成数字化信号,图像系统对这些信号进行各种运算来抽取目标的特征,进而根据判别的结果来控制现场的设备动作。

现今机器视觉装配孔定位的时候,扫描工件的时候工件的角度不同会加大后台运算的运算量,会影响运算的精确度,运算比较困难的时候,后台运算时间长,运算偏差较大时,会影响到设备装配孔的工作效率。

发明内容

本发明的目的在于提供一种基于机器视觉的装配孔定位方法,包括以下步骤:

S1:将装配孔的工件放入可旋转的圆形平台,识别工件位置角度与后台预设角度的差值;

S2:通过计算出的工件的角度与预设工件角度的差值控制的圆形平台旋转,调整工件角度;

S3:将调整好角度的工件运输到装配平台,机器视觉拍摄装置拍摄并发送到后台进行定位处理;

S4:对后台图像处理设置限定处理时间,超过设定的时间未处理完成,后台放弃处理,并将工件转移输送到待定区。

可选的,所述处理调整工件角度的时候,在后台输入工件装配的预设角度,机器视觉拍摄装置开始拍摄工件,将拍摄的图片发送到后台进行图像处理,根据输入的预设角度计算工件的实际角度差值。

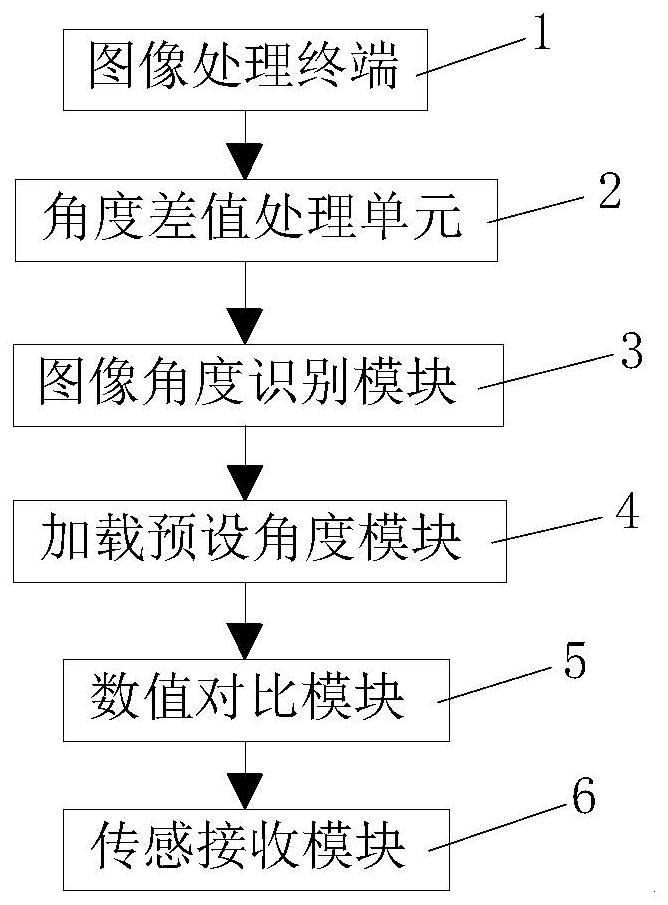

可选的,所述调整工件角度过程中,机器视觉拍摄装置拍摄的工件图像通过互联网连接传输到后台的图像处理终端,图像处理终端将图像数据发送到角度差值处理单元,角度差值处理单元中连接有图像角度识别模块。

可选的,所述在图像角度识别模块识别出图像中的工件角度数据之后,通过加载预设角度模块,将预设工件数据和识别出的实际工件角度数据传输到数值对比模块。

可选的,所述计算出工件角度差值之后,将实际工件的角度与预设工件角度的差值发送至传感接收模块,传感接受模块控制圆形平台进行调整角度。

可选的,所述工件调整好角度之后,后面的电动推杆将工件推至传输带,运送至装配区,打开照明装置对工件进行打光,照明装置内部设置有灯光亮度记录模块,将灯光亮度记录模块记录的亮度数据传输到灯光损耗度计算模块,灯光损耗度较高时,灯光损耗度计算模块将数据发送到更换提醒模块,通过更换提醒模块控制照明装置发声提醒。

可选的,所述调整好灯光之后,机器视觉拍摄装置开始拍摄图像,并将图像通过互联网连接传输到图像处理终端,图像处理终端,将图像传输到图像数据采集单元,图像数据采集单元将采集的数据传输到图像色彩分析模块和图像像素计算模块,最后将经过处理的数据传输到图像识别定位模块。

可选的,所述识别定位工件孔的时候,运算计时模块开始计算运算时间,运算数据差值对比模块计算定位的偏差,限定时间内计算偏差过大时,将数据传输到终止运算模块,终止识别定位,电动推杆将工件推送到第二传输带,并将工件运输到待定区。

与现有技术相比,本发明的有益效果是:

本发明通过运算数据差值对比模块分析运算工件定位的偏差,限定的时间内达到定位的标准时,开始对工件进行装配,限定的时间内没有达到定位的标准时,通过终止运算模块停止运算,通过电动推杆将工件推送到第二传输带,并将工件运输到待定区,避免定位时间过长影响后面的工件装配和运算定位不准确损害工件或设备,提高了装配孔设备的效率和安全性。

附图说明

图1为本发明调整角度流程图;

图2为本发明灯光记录图;

图3为本发明定位流程图;

图4为本发明运算限时图。

附图标号说明:

1、图像处理终端;2、角度差值处理单元;3、图像角度识别模块;4、加载预设角度模块;5、数值对比模块;6、传感接收模块;7、灯光亮度记录模块;8、灯光损耗度计算模块;9、更换提醒模块;10、图像数据采集单元;11、图像色彩分析模块;12、图像像素计算模块;13、图像识别定位模块;14、图像识别定位模块;15、运算计时模块;16、运算数据差值对比模块;17、终止运算模块。

本发明目的的实现、功能特点及优点将结合实施例,参照附图作进一步说明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1—图4,本发明提供一种基于机器视觉的装配孔定位方法,包括以下步骤:

参阅图1,S1:将装配孔的工件放入可旋转的圆形平台,识别工件位置角度与后台预设角度的差值;

处理调整工件角度的时候,在后台输入工件装配的预设角度,机器视觉拍摄装置开始拍摄工件,将拍摄的图片发送到后台进行图像处理,根据输入的预设角度计算工件的实际角度差值;通过在后台输入工件预设角度,可以使图像处理的时候有参照,通过与工件实际位置做对比,计算差值,方便后续对工件位置角度进行矫正。

参阅图2,S2:通过计算出的工件的角度与预设工件角度的差值控制的圆形平台旋转,调整工件角度;

调整工件角度过程中,机器视觉拍摄装置拍摄的工件图像通过互联网连接传输到后台的图像处理终端1,图像处理终端1将图像数据发送到角度差值处理单元2,角度差值处理单元中连接有图像角度识别模块3;机器视觉拍摄装置拍摄的工件图像通过互联网连接传输到后台的图像处理终端1进行处理,在图像角度识别模块3识别出图像中的工件角度数据之后,通过加载预设角度模块4,将预设工件数据和识别出的实际工件角度数据传输到数值对比模块5,通过角度识别模块3对图像中工件的角度进行识别,识别完成之后,加载预设角度模块4加载出之前输入的工件预设角度,通过数值对比模块5,将识别出来的图像工件角度与预设角度进行对比计算角度差值。

计算出工件角度差值之后,将实际工件的角度与预设工件角度的差值发送至传感接收模块6,传感接受模块控制圆形平台进行调整角度,将角度差值,数值对比模块5计算出角度差值传输到传感接收模块5,通过传感接收模块5控制圆形平台旋转,圆形平台带动工件旋转,调整工件的位置,将工件调整到方便运算定位的位置,减少后续机械视觉运算处理的压力。

通过二维坐标系计算角度:

图像坐标系以图像左上角为原点建立以像素为单位的二维坐标系u-v,像素的横坐标u与纵坐标v分别是在其图像数组中所在的列数与行数,可将坐标与矩阵形式表示为:

参阅图3,S3:将调整好角度的工件运输到装配平台,机器视觉拍摄装置拍摄并发送到后台进行定位处理;

工件调整好角度之后,后面的电动推杆将工件推至传输带,运送至装配区,打开照明装置对工件进行打光,照明装置内部设置有灯光亮度记录模块7,将灯光亮度记录模块7记录的亮度数据传输到灯光损耗度计算模块8,灯光损耗度较高时,灯光损耗度计算模块8将数据发送到更换提醒模块9,通过更换提醒模块9控制照明装置发声提醒,通过设置灯光亮度记录模块7记录照明装置的亮度,通过灯光损耗度计算模块8得到照明装置的损耗程度,照明装置损耗过大的时候,通过更换提醒模块9控制照明装置发声提醒更换照明灯,避免照明装置损耗大,照明效果差影响打光,影响机械视觉处理的精确度。

调整好灯光之后,机器视觉拍摄装置开始拍摄图像,并将图像通过互联网连接传输到图像处理终端1,图像处理终端1,将图像传输到图像数据采集单元10,图像数据采集单元10将采集的数据传输到图像色彩分析模块11和图像像素计算模块12,最后将经过处理的数据传输到图像识别定位模块13;机器视觉拍摄装置拍摄的图像通过图像数据采集单元10采集图像数据,通过图像色彩分析模块11分析图像的色调,饱和度,亮度值,萃取出不同类型的信息,通过图像像素计算模块12计算图像像素确定图像的处理范围,通过图像识别的定位模块13对工件的孔进行识别定位,确定工件的装配位置。

图像数据计算参照:

数据量=像素点数x图像深度/8

像素深度=存储每个像素所用二进制位数

单位为:位即每个像素能表示M种图像

M=2^n,n即为像素深度。

1bit=1/8b,1b=1/1000kb,1kb=1/1024M,1M=1/1024G,1G=1/1024T

参阅图4,S4:对后台图像处理设置限定处理时间,超过设定的时间未处理完成,后台放弃处理,并将工件转移输送到待定区;

识别定位工件孔的时候,运算计时模块14开始计算运算时间,运算数据差值对比模块15计算定位的偏差,限定时间内计算偏差过大时,将数据传输到终止运算模块15,终止识别定位,电动推杆将工件推送到第二传输带,并将工件运输到待定区,图像识别的定位模块13在运算工件位置的时候,通过运算计时模块14记录运算时间,同时限定运算的时间,通过运算数据差值对比模块15分析运算工件定位的偏差,限定的时间内达到定位的标准时,开始对工件进行装配,限定的时间内没有达到定位的标准时,通过终止运算模块15停止运算,通过电动推杆将工件推送到第二传输带,并将工件运输到待定区,避免定位时间过长影响后面的工件装配和运算定位不准确损害工件或设备,提高了装配孔设备的效率和安全性。

以上内容是结合具体实施方式对本发明作进一步详细说明,不能认定本发明具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明所提交的权利要求书确定的保护范围。

- 一种基于机器视觉的装配孔定位方法

- 基于机器视觉的针对片状带孔零件铆接装配流水线及方法