一种微型电磁执行器及其制备方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明属于微型电磁执行器技术领域,具体涉及一种微型电磁执行器及其制备方法。

背景技术

特征尺寸在数微米~亚毫米量级的微型电磁执行器具有力密度大、环境适应性强、驱动距离长等优点,可应用于靶向输送、手术机器人等医疗器械中,具有广泛的应用场景。

实现位置检测及反馈功能是微型电磁执行器实用化的关键技术。目前,该功能的实现需要依赖各类附加的传感器,如激光位移传感器、涡流传感器、隧道磁阻传感器等。这些传感器体积大,难以与微型执行器集成,需要额外的装配工艺,从而引起定位精度低、制备复杂等问题。

发明内容

针对现有技术存在的上述不足,本发明提供一种驱动/定位一体化的微型电磁执行器及其制造方法。具体方案如下:

一种微型电磁执行器,其特征在于,该微型电磁执行器包括转子和定子;所述转子包含质量块和永磁薄膜,所述定子的主体为硅基板;所述转子以永磁薄膜在下、质量块在上的方向放置于定子上方。

进一步,所述硅基板靠近转子一侧的表面上嵌有驱动线圈,且在该侧表面上生长有检测线圈和用以填平表面的树脂。

进一步,所述驱动线圈为两相平面式线圈,且两相线圈驱动电流的相位差为180°;所述检测线圈为单相平面线圈;所述检测线圈和所述驱动线圈在俯视方向上走线不相交。

进一步,所述驱动线圈中每相线圈成“几”字形蜿蜒排列,两相线圈交替分布。

进一步,硅基板远离转子一侧的表面上嵌有驱动线圈;硅基板靠近转子一侧的表面上生长检测线圈和用以填平表面的树脂。

进一步,所述驱动线圈为两相平面式线圈,且两相线圈驱动电流的相位差为180°;所述驱动线圈两相线圈在转子运动方向上分布相错半个周期;所述检测线圈为单相平面线圈。

进一步,所述驱动线圈中每相线圈成“几”字形蜿蜒排列,其中一相线圈以转子运动方向为中线,对称地分布在硅基板两侧靠近边缘处;另一相线圈分布在前述一相线圈的中间。

进一步,所述永磁薄膜为多极充磁的永磁薄膜。

进一步,所述检测线圈为4段互不相连的平面线圈;每段线圈含有若干宽截面线圈和若干窄截面线圈;窄截面线圈以“几”字形蜿蜒排列,分布在以转子运动方向为中心的硅基板两侧边缘处;宽截面线圈分布在窄截面线圈的中间,每段宽截面线圈交错或者对称地与同一侧窄截面线圈相连;宽截面线圈径向最短间距应小于转子径向尺寸。

优选的,所述转子表面镀Cu金属。

优选的,质量块可以使用硅片。

本发明还提供了一种微型电磁执行器的制备方法,该方法具体包括以下步骤:

S1、制备转子:

制备永磁薄膜,与质量块键合,微区域磁化永磁薄膜,切割成合适的尺寸,制得转子;

S2、制备定子:

采用微纳加工方法分别在硅基板上制备驱动线圈和检测线圈;

S3:将转子以永磁薄膜在下、质量块在上的方向放置在定子上方,获得微型电磁执行器。

进一步,步骤S2具体包括以下步骤:

S2.1:光刻、腐蚀硅基板,在硅基板上形成驱动线圈凹槽;

S2.2:溅射绝缘层和种子层,在硅基板表面和驱动线圈凹槽表面上均匀覆盖绝缘层和种子层;

S2.3:研磨去除硅基板表面的绝缘层和种子层;

S2.4:电镀,在驱动线圈凹槽内生长电镀材料;

S2.5:研磨去除高于硅基板的电镀材料,使驱动线圈凹槽内的电镀层与硅基板等高,此时完成嵌有驱动线圈的定子制备;

S2.6:在硅基板表面涂覆光刻胶,光刻;

S2.7:溅射金属层;

S2.8:去除剩余光刻胶及其上层的金属层,留下具有走线图案的金属层,即检测线圈;

S2.9:在检测线圈和硅基板表面涂覆树脂并研磨,使树脂与检测线圈同等高度。此即完成带有驱动线圈和检测线圈的定子制备。

优选的,所述步骤S2.2中的溅射为磁控溅射。

优选的,所述步骤S2.4中的电镀材料为Cu金属。

优选的,所述步骤S2.7中的金属层为Cu金属。

本发明转子为含有微区域磁化的永磁薄膜。所述定子为同时嵌有驱动线圈和检测线圈的硅基板。采用微纳制造工艺可以制备该微型电磁执行器,能够将驱动功能和检测功能一体化集成在定子上,工艺简单、制备方便,有利于微型电磁执行器的小型化和实用化。

附图说明

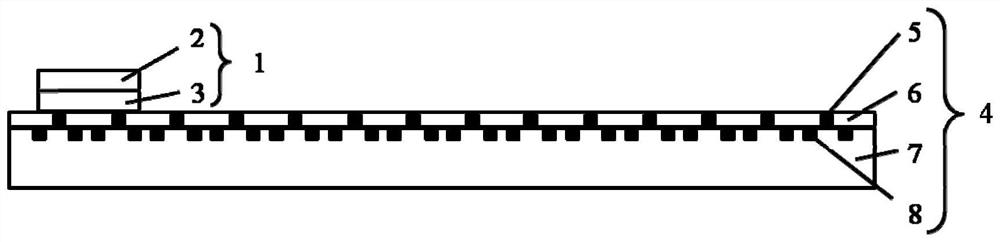

图1是本发明实施例1中的驱动定位一体化的微型电磁执行器的结构剖面示意图;

图2是本发明实施例1中驱动线圈走线示意图;

图3是本发明实施例1中检测线圈走线示意图;

图4是本发明实施例2中的驱动定位一体化的微型电磁执行器的结构剖面示意图;

图5是本发明实施例2中驱动线圈走线示意图;

图6是本发明实施例2中检测线圈走线示意图;

图中,1.转子2.质量块3.永磁薄膜4.定子5.检测线圈6.树脂7.硅基板8.驱动线圈。

具体实施方式

下面结合附图1-6及实施例对本发明作进一步详细说明。本发明的保护范围包括但不限于下述的实施例,特别是驱动线圈和检测线圈存在不同于实施例的多种走线方式。

实施例1

如图1-3所示,本实施例中,驱动/定位一体化的微型电磁执行器包括转子1和定子4。所述转子1包含质量块2和永磁薄膜3。所述定子4的主体是硅基板7所述硅基板7靠近转子1一侧的表面上嵌有驱动线圈8,且在该侧表面上生长有检测线圈5和用以填平表面的树脂6。所述转子1以永磁薄膜3在下、质量块2在上的方向放置于定子4上方。

上述转子1表面包裹金属Cu;永磁薄膜3为经过多极充磁的NdFeB或SmCo永磁薄膜,永磁薄膜3的尺寸为4×2×0.1mm

所述驱动线圈8为两相平面式线圈,且两相线圈驱动电流的相位差为180°;所述检测线圈5为单相平面线圈,此外,所述检测线圈5和所述驱动线圈8在俯视方向上走线不相交。

上述驱动线圈8和检测线圈材料为Cu金属,驱动线圈8中每相线圈成“几”字形蜿蜒排列,两相线圈交替分布,如图2所示。驱动线圈8的线圈截面尺寸为20×20μm

上述,检测线圈5为4段互不相连的平面线圈;每段线圈含有若干个用以与转子相接触的宽截面线圈和若干个用以增加阻值、提高检测精度的窄截面线圈;窄截面线圈以“几”字形蜿蜒排列,分布在以转子运动方向为中心的硅基板两侧边缘处;宽截面线圈分布在窄截面线圈的中间,且保证每段宽截面线圈交错地与同一侧窄截面线圈相连;宽截面线圈径向最短间距应小于转子径向尺寸,如图3所示。检测线圈5的宽截面电阻的截面尺寸为50×20μm

本发明还提供一种驱动/定位一体化的微型电磁执行器的制备方法,该方法具体包括以下步骤:

S1:制备转子1:制备永磁薄膜3,与质量块2键合,然后微区域磁化永磁薄膜,最后切割成合适的尺寸;

S2:制备定子4:采用微纳加工方法分别在硅基板上制备驱动线圈8和检测线圈5,具体是:

S2.1:光刻、腐蚀硅基板7,在硅基板7上形成驱动线圈凹槽;

S2.2:溅射绝缘层和种子层,在硅基板7表面和驱动线圈凹槽表面上均匀覆盖绝缘层和种子层;

S2.3:研磨去除硅基板7表面的绝缘层和种子层;

S2.4:电镀,在驱动线圈凹槽内生长电镀材料;

S2.5:研磨去除高于硅基板7的电镀材料,使线圈凹槽内的电镀层与硅基板7等高,此时完成嵌有驱动线圈8的定子制备;

S2.6:在硅基板7表面涂覆光刻胶,光刻;

S2.7:溅射金属层;

S2.8:去除剩余光刻胶及其上层的金属层,留下具有走线图案的金属层,即检测线圈5;

S2.9:在检测线圈5和硅基板7表面涂覆树脂并研磨,使树脂6与检测线圈5同等高度。此时完成带有驱动线圈8和检测线圈5的定子4制备。

实施例2

如图4-6所示,本实施例中,驱动/定位一体化的微型电磁执行器包括转子1和定子4。所述转子1包含质量块2和永磁薄膜3。所述定子4的主体是硅基板7,硅基板7远离转子1一侧的表面上嵌有驱动线圈8;硅基本7靠近转子1一侧的表面上生长检测线圈5和用以填平表面的树脂6。其中,所述驱动线圈8为两相平面式线圈,且两相线圈驱动电流的相位差为180°;所述检测线圈5为单相平面线圈。

所述转子1表面包裹金属Cu。永磁薄膜3为经过多极充磁的NdFeB或SmCo永磁薄膜,永磁薄膜3的尺寸为4×2×0.1mm

上述,驱动线圈8和检测线圈材料为Cu金属。驱动线圈8为两相线圈,每相线圈成“几”字形蜿蜒排列,其中一相线圈以转子运动方向为中线,对称地分布在硅基板两侧;另一相线圈分布在上文所述线圈的中间;两相线圈在转子运动方向分布相错半个周期,如图5所示。驱动线圈8的线圈截面尺寸为20×20μm

上述,检测线圈5为4段互不相连的平面线圈;每段线圈含有若干个用以与转子相接触的宽截面线圈和若干个用以增加阻值、提高检测精度的窄截面线圈;窄截面线圈以“几”字形蜿蜒排列,分布在以转子运动方向为中心的硅基板两侧边缘处;宽截面线圈分布在窄截面线圈的中间,且保证每段宽截面线圈对称地与同一侧窄截面线圈相连;宽截面线圈径向最短间距应小于转子径向尺寸,如图6所示。检测线圈5的宽截面电阻的截面尺寸为50×20μm

本实施例微型电磁执行器的制备方法与实施例1相同。

- 一种电磁屏蔽型片状模塑料及其制备方法

- 一种电磁屏蔽木塑复合材料及其制备方法

- 一种耐腐蚀电磁流量计衬里料及其制备方法

- 一种微型执行器及其制备方法

- 一种微型执行器及其制备方法