气体发生器

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及在作为装备于汽车等的乘员保护装置的气囊装置中装入的气体发生器,特别涉及适合装入在侧气囊装置等中的外形为长尺寸圆柱状的所谓圆筒型气体发生器(cylinder type gas generator)。

背景技术

以往,从汽车等的乘员的保护的观点,作为乘员保护装置的气囊装置正在普及。气囊装置是以从车辆等碰撞时发生的冲击保护乘员的目的而装备的,通过在车辆等碰撞时瞬间使气囊膨胀及展开,气囊成为缓冲垫(cushion)而承接住乘员的身体。

气体发生器是被装入在该气囊装置中、在车辆等碰撞时借助来自控制单元的通电将点火器点燃、借助在点火器中产生的火焰使气体发生剂燃烧而瞬间产生大量的气体、由此使气囊膨胀及展开的设备。

在气体发生器中,基于相对于车辆等的设置位置、输出等规格而存在各种结构的气体发生器。作为其一种,有被称作圆筒型气体发生器的结构。圆筒型气体发生器其外形为长尺寸圆柱状,适合装入在侧气囊装置、帘式气囊装置(curtain air bag apparatus)、膝部气囊装置、座垫气囊装置等中。

通常,在圆筒型气体发生器中,在壳体的轴向的一端部组装点火器,并且在该一端部侧设置收容有气体发生剂的燃烧室,在壳体的轴向的另一端部侧设置收容有过滤器的过滤器室,在规定该过滤器室的部分的壳体的周壁部设置气体喷出口。

在这样构成的圆筒型气体发生器中,在燃烧室中产生的气体通过沿着壳体的轴向流入到过滤器室而穿过过滤器的内部,穿过过滤器后的气体经由气体喷出口被向外部喷出。

一般,在气体发生器中,将气体发生剂从外部气密地封闭是重要的。这是因为,在气体发生剂吸湿的情况下,有可能不再能得到希望的气体输出特性。

在圆筒型气体发生器中,作为防止气体发生剂吸湿的方法,有将气体发生剂收容于密闭容器、将其配置到壳体的内部的方法,所述密闭容器由在通过点火器的工作而产生的热或压力下熔融或破裂的比较脆弱的部件构成。例如在日本特开2018-69924号公报(专利文献1)中公开了采用该方法的圆筒型气体发生器。

在上述公报所公开的圆筒型气体发生器中,在配置在壳体的内部的密闭容器与组装着点火器的壳体的上述一端部之间,设置有将密闭容器朝向壳体的另一端部侧施力的螺旋弹簧。该螺旋弹簧是用来一边将从组装在壳体的上述一端部处的点火器到收容于密闭容器的气体发生剂的距离适当地保持、一边将密闭容器在壳体的内部固定的部件。

此外,在上述公报所公开的气体发生器中,在壳体的上述一端部侧设置有大致筒状的金属制的燃烧控制罩,以将作为收容有点火药的部分的点火器的点火部覆盖。该燃烧控制罩是用来将在工作时在点火器产生的热粒子有效率地向气体发生剂引导的部件,更详细地讲,是对在点火部产生的热粒子的行进方向赋予指向性的部件。

通过做成这样的结构的圆筒型气体发生器,在工作时能够得到良好的气体输出特性。

现有技术文献

专利文献

专利文献1:日本特开2018-69924号公报。

发明内容

发明要解决的课题

但是,在做成了上述结构的圆筒型气体发生器的情况下,由于需要在壳体的上述的一端部侧的部分设置许多零件,所以不仅零件件数变多,而且组装作业麻烦化,结果发生制造成本增大的问题。此外,如果能够削减零件件数,则随之也能够实现作为气体发生器整体的轻量化。

因而,本发明是鉴于上述的问题而做出的,目的是提供一种能够在维持良好的气体输出特性的同时实现轻量化和制造成本的削减的气体发生器。

用来解决课题的手段

基于本发明的气体发生器具备壳体、气体发生剂、点火器、密闭容器和螺旋弹簧。上述壳体由轴向的一端部及另一端部被闭塞的具有周壁部的长尺寸筒状的部件构成。上述气体发生剂被配置在上述壳体的内部。上述点火器具有收容有用来使上述气体发生剂燃烧的点火药的点火部,以上述点火部朝向上述壳体的内部突出而取位的方式被组装在上述壳体的上述一端部。上述密闭容器被配置在上述壳体的内部,规定收容有上述气体发生剂的气体发生剂收容室,并且由在通过上述点火器工作而产生的热或压力下熔融或破裂的部件构成。上述螺旋弹簧被夹装在上述壳体的上述一端部与上述密闭容器之间,是用来通过将上述密闭容器朝向上述壳体的上述另一端部侧施力而将上述密闭容器在上述壳体的内部固定的部件。上述点火部包括在上述点火器的工作时通过上述点火药被点燃而开裂的杯体。在基于上述本发明的气体发生器中,上述螺旋弹簧在与上述点火部大致同轴上以在与上述点火部之间不夹设其他部件地将上述点火部包围的方式被配置,以使得上述杯体开裂时的该杯体的打开状况被上述螺旋弹簧限制。

在基于上述本发明的气体发生器中,上述点火部的外形也可以为大致圆柱状,在此情况下,上述螺旋弹簧的外形也可以为大致圆筒状。

基于上述本发明的气体发生器,优选的是,在设上述气体发生剂收容室的内径为R1、设上述点火部的外径为R2、设从上述点火部中的收容有上述点火药的部分到上述气体发生剂收容室的沿着上述壳体的轴向的距离为L1、设从上述点火部中的收容有上述点火药的部分到上述密闭容器的沿着上述壳体的轴向的距离为L2、设上述点火部与作为上述螺旋弹簧中的将上述点火部包围的部分的围绕部之间的余隙为C的情况下,满足0<C≤(R1-R2)×(L2/L1)/2的条件。

在基于上述本发明的气体发生器中,优选的是,上述余隙为1.0[mm]以下。

在基于上述本发明的气体发生器中,作为上述螺旋弹簧中的将上述点火部包围的部分的围绕部也可以与上述点火部接触。

发明效果

根据本发明,能够提供能够在维持良好的气体输出特性的同时实现轻量化和制造成本的削减的气体发生器。

附图说明

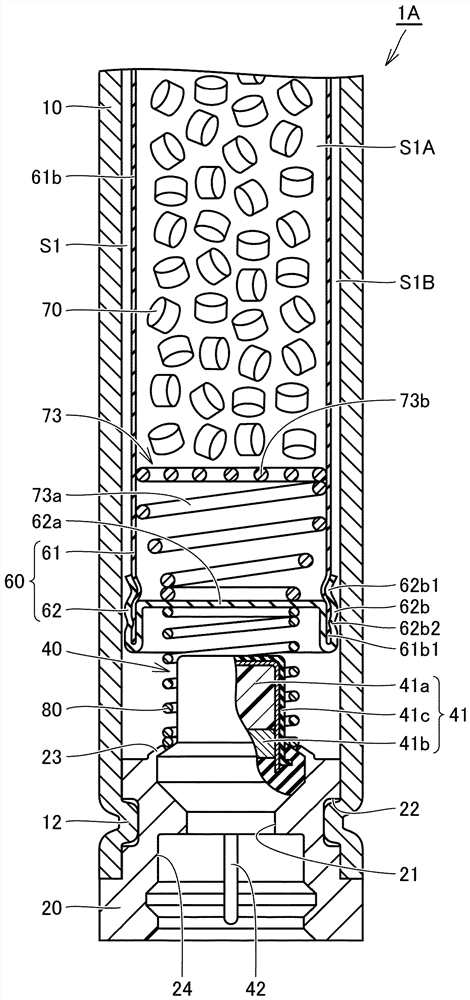

图1是实施方式1所涉及的圆筒型气体发生器的概略图。

图2是图1所示的圆筒型气体发生器的点火器附近的放大剖视图。

图3是图1所示的圆筒型气体发生器的分隔部件附近的放大剖视图。

图4是用来说明实施方式所涉及的圆筒型气体发生器中的优选的余隙的范围的图。

图5是表示实施方式1所涉及的圆筒型气体发生器的变形例的一例的点火器附近的放大剖视图。

图6是实施方式2所涉及的圆筒型气体发生器的点火器附近的放大剖视图。

图7是实施方式3所涉及的圆筒型气体发生器的点火器附近的放大剖视图。

图8是比较例1所涉及的圆筒型气体发生器的点火器附近的放大剖视图。

图9是表示验证试验的试验条件及试验结果的表。

具体实施方式

以下,参照附图对本发明的实施方式详细地进行说明。以下所示的实施方式例示将本发明应用于被装入在侧气囊装置中的圆筒型气体发生器的情况。另外,在以下所示的实施方式中,对于相同或共同的部分在图中赋予相同的附图标记,不重复其说明。

(实施方式1)

图1是实施方式1所涉及的圆筒型气体发生器的概略图。图2及图3分别是图1所示的圆筒型气体发生器的点火器附近的放大剖视图及分隔部件附近的放大剖视图。首先,参照这些图1至图3,对本实施方式所涉及的圆筒型气体发生器1A的结构进行说明。

如图1所示,本实施方式所涉及的圆筒型气体发生器1A具有长尺寸圆柱状的外形,具有位于轴向上的一端部及另一端部被闭塞的长尺寸圆筒状的壳体。壳体包括壳体主体10、保持器(holder)20和闭塞部件30。

在由壳体主体10、保持器20及闭塞部件30构成的壳体的内部,收容有作为内部构成零件的点火器40、分隔部件50、密闭容器60、气体发生剂70、自动点火剂71、区划部件72、弹簧状部件73、螺旋弹簧80及过滤器90等。此外,主要配置上述的内部构成零件中的气体发生剂70的燃烧室S1和配置过滤器90的过滤器室S2位于壳体的内部。

壳体主体10构成壳体的周壁部,由在轴向的两端形成有开口的长尺寸圆筒状的部件构成。保持器20由具有沿着与壳体主体10的轴向同方向延伸的贯通部21的筒状的部件构成,在其外周面具有后述的用于敛缝固定的环状槽部22。闭塞部件30由具有规定的厚度的圆盘状的部件构成,在其周面具有后述的用于敛缝固定的环状槽部31。这些用于敛缝固定的环状槽部22、31都以沿着周向延伸的方式形成在保持器20的外周面及闭塞部件30的周面。

壳体主体10既可以由不锈钢、钢铁、铝合金、不锈钢合金等金属制的部件构成,也可以由通过将以SPCE为代表的轧制钢板压力加工而成形为圆筒状的压力成形品构成。此外,壳体主体10也可以由以STKM为代表的电焊钢管构成。

特别是,在将壳体主体10由轧制钢板的压力成形品、电焊钢管构成的情况下,与使用不锈钢、钢铁等金属制的部件的情况相比能够便宜且容易地形成壳体主体10,并且能够实现大幅的轻量化。

另一方面,保持器20及闭塞部件30由不锈钢、钢铁、铝合金、不锈钢合金等金属制的部件构成。

保持器20以将壳体主体10的轴向的一方的开口端闭塞的方式被固定在壳体主体10。具体而言,在保持器20被内插在壳体主体10的上述一方的开口端的状态下,使与设置在该保持器20的外周面处的环状槽部22对应的部分的壳体主体10朝向径向内侧缩径而与该环状槽部22卡合,从而将保持器20相对于壳体主体10敛缝固定。由此,壳体的轴向的一端部由保持器20构成。

闭塞部件30以将壳体主体10的轴向的另一方的开口端闭塞的方式被固定在壳体主体10。具体而言,在闭塞部件30被内插在壳体主体10的上述另一方的开口端的状态下,使与设置在该闭塞部件30的周面处的环状槽部31对应的部分的壳体主体10朝向径向内侧缩径而与该环状槽部31卡合,从而将闭塞部件30相对于壳体主体10敛缝固定。由此,壳体的轴向的另一端部由闭塞部件30构成。

这些敛缝固定是使壳体主体10朝向径向内侧大致均等地缩径的被称作八方敛缝的敛缝固定。通过进行该八方敛缝,在壳体主体10设置敛缝部12、13。由此,敛缝部12、13分别与环状槽部22、31直接接触,防止在它们之间产生间隙。

另外,保持器20及闭塞部件30相对于壳体主体10的组装构造并不限定于上述的组装构造,也可以采用其他的组装构造。此外,也可以不将壳体主体10和闭塞部件30做成分体,而由具有有底筒状的形状的一个部件构成它们。

如图1及图2所示,点火器40通过被保持器20支承而被组装在壳体的轴向的上述的一端部。点火器40是用来使气体发生剂70燃烧的部件,以面向壳体的内部的空间的方式设置。

点火器40包括点火部41和一对端子销42。点火部41包括点火药41a、塞栓41b和杯体41c,点火药41a通过被配置到由塞栓41b和杯体41c规定的空间中而被收容于点火部41。此外,在点火部41的内部,以与一对端子销42连接的方式安装着电阻体(电桥标准导线(bridge wire)),以将该电阻体包围的方式或以与该电阻体相接的方式在点火部41内填充着点火药41a。此外,在点火部41内,根据需要而装填着引火药。

这里,作为电阻体,一般使用镍铬耐热合金线、包含铂及钨的合金制的电阻线等,作为点火药,一般使用ZPP(锆-高氯酸钾)、ZWPP(锆-钨-高氯酸钾)、三硝基间苯二酚铅等。此外,作为引火药,使用由以B/KNO

当检测到碰撞时,经由端子销42在电阻体中流动规定量的电流。通过在电阻体流动规定量的电流,在电阻体中产生焦耳热,点火药41a开始燃烧。借助燃烧产生的高温的热粒子,使收纳着点火药41a的杯体41c开裂。从在电阻体流动电流到点火器40工作的时间,在电阻体中利用镍铬耐热合金线的情况下一般为2毫秒以下。

另外,点火器40借助设置在保持器20的敛缝部23而固定在保持器20。更详细地讲,保持器20在面向壳体的内部的空间的一方的轴向端部具有用来将点火器40敛缝固定的敛缝部23,在将点火器40内插于贯通部21并碰抵在保持器20的规定贯通部21的部分的壁部而被挡住的状态下将上述的敛缝部23敛缝,从而点火器40被保持器20夹持而固定。

由此,点火器40以其点火部41朝向壳体的内部突出而取位的方式被组装在保持器20。因此,在点火器40的工作时,通过点火药41a被点燃而在杯体41c发生开裂,随着该开裂而杯体41c打开。

在保持器20的露出到外部的一方的轴向端部,设置有与上述的贯通部21连续的凹陷部24。凹陷部24形成有阴型连接器部,所述阴型连接器部接纳用来将点火器40与控制单元(未图示)连线的电气配线的阳型连接器(未图示),点火器40的端子销42的前端附近的部分在该凹陷部24内露出而取位。在作为该阴型连接器部的凹陷部24插入阳型连接器,由此实现电气配线的芯线与端子销42的电导通。

如图1及图3所示,在壳体的内部的空间的规定位置,配置有分隔部件50。分隔部件50是用来将壳体的内部的空间在轴向上分隔为燃烧室S1和过滤器室S2的部件。

分隔部件50具有有底圆筒状的形状,例如由不锈钢、钢铁、铝合金、不锈钢合金等金属制的部件构成。分隔部件50具有以与壳体主体10的轴向正交的方式配置的平板状的隔壁部51、以及从该隔壁部51的周缘立设的筒板状的环状壁部52。分隔部件50以其隔壁部51的外侧的主面与过滤器90抵接的方式配置,环状壁部52的外周面与壳体主体10的内周面抵接。

在隔壁部51的与过滤器90抵接的主面,设置有刻痕(score )51a。刻痕51a是用来使得随着由气体发生剂70的燃烧带来的燃烧室S1的内压上升而该隔壁部51断裂、形成开口部的结构,例如由放射状地以相互交叉的方式设置的多个槽构成。刻痕51a设置在与过滤器90中的中空部91对置的部分处。

如图1至图3所示,在壳体的内部的空间中的由保持器20和分隔部件50夹着的空间(即燃烧室S1),配置有密闭容器60和螺旋弹簧80。此外,在作为密闭容器60的内部的空间的气体发生剂收容室S1A,收容有气体发生剂70、自动点火剂71、区划部件72和弹簧状部件73。

密闭容器60是用来将收容于内部的气体发生剂70封闭的部件,由在通过点火器40工作而产生的热或压力下熔融或破裂的脆弱的部件构成。密闭容器60具有两端被闭塞的大致圆筒状的形状,配置在与壳体大致同轴上。

更详细地讲,密闭容器60包括容器体61和盖体62,通过将这些容器体61和盖体62接合,在密闭容器60的内部形成有上述的气体发生剂收容室S1A。

容器体61具有平板状的顶壁部61a和从该顶壁部61a的周缘延伸的筒状的侧壁部61b。另一方面,盖体62具有:平板状的底部62a,通过被插入在容器体61的开口端61b1而位于容器体61的内部;以及卷入部62b,从该底部62a的周缘延伸,其一部分被弯曲以将容器体61的开口端61b1的内周面、端面及外周面覆盖。

这里,上述的容器体61与盖体62的接合在容器体61的开口端61b1与以将其覆盖的方式设置的盖体62的卷入部62b之间进行。更具体地讲,通过在以将容器体61的开口端61b1覆盖的方式设置的卷入部62b设置第1敛缝部62b1及第2敛缝部62b2,实现了这些容器体61与盖体62的接合。这些第1敛缝部62b1及第2敛缝部62b2都通过使容器体61的规定部位向径向内侧缩径而形成。

如上述那样,容器体61及盖体62都由在通过点火器40工作而产生的热或压力下熔融或破裂的脆弱的部件构成。更详细地讲,盖体62由通过点火器40工作而点火药41a或除其以外引火药也燃烧、通过点火药41a或除其以外引火药也燃烧而产生的热或压力下熔融或破裂的脆弱的部件构成,容器体61由通过点火器40工作而气体发生剂70燃烧、通过气体发生剂70燃烧而产生的热或压力下熔融或破裂的脆弱的部件构成。

具体而言,容器体61及盖体62优选的是由例如铜、铝、铜合金、铝合金等金属制的压力成形品构成,通过将它们如上述那样接合,将收容于内部的气体发生剂70从外部气密地封闭。

密闭容器60以容器体61的顶壁部61a位于分隔部件50侧、并且盖体62的底部62a位于保持器20侧的方式被插入在壳体主体10。由此,盖体62的底部62a面向点火器40的点火部41。

更详细地讲,密闭容器60的顶壁部61a位于的一侧的端部通过被插入到分隔部件50的内部而与该分隔部件50嵌合,密闭容器60的底部62a位于的一侧的端部游嵌于壳体主体10。由此,密闭容器60相对于壳体主体10被定位、固定,从壳体主体10的内周面离开规定的距离而配置。

因此,在构成壳体的周壁部的壳体主体10与密闭容器60的侧壁部61b之间形成作为规定的大小的空间的绝热层S1B,该绝热层S1B沿着燃烧室S1的轴向以大致圆筒状延伸。

这样,通过在收容有气体发生剂70的密闭容器60与壳体主体10之间设置具有圆筒状的形状的绝热层S1B,即使在装备有装入了该圆筒型气体发生器1A的气囊装置的车辆等中发生了火灾等的情况下也能够有效地抑制气体发生剂70被从外部加热而升温。

即,通过在收容有气体发生剂70的密闭容器60的径向外侧的部分设置绝热层S1B,该绝热层S1B成为热阻而壳体主体10的热难以被传导到气体发生剂70,能够将通过后述的自动点火剂71自动起火而开始的自动点火动作出现时的气体发生剂70的温度抑制为相对较低。因而,能够大幅地抑制自动点火动作时的壳体的内压的上升。

这里,绝热层S1B优选的是具有比壳体主体10的热传导率低的热传导率,在本实施方式中由空气层构成。但是,绝热层S1B并不一定需要是空气层,也可以由填充有其他气体的气体层构成,也可以由真空层构成。进而,除此以外也可以通过将各种绝热部件配置在该空间中而构成绝热层S1B。

在形成在密闭容器60的内部的气体发生剂收容室S1A中的、分隔部件50侧的端部,配置有自动点火剂71及区划部件72,在保持器20侧的端部,配置有弹簧状部件73。另一方面,在形成在密闭容器60的内部的气体发生剂收容室S1A中的、除了分隔部件50侧的端部和保持器20侧的端部以外的部分处,配置有气体发生剂70。

气体发生剂70是通过被借助点火器40工作而产生的热粒子点燃而燃烧、产生气体的药剂。作为气体发生剂70,优选的是使用非叠氮化物类气体发生剂,气体发生剂70一般作为包含燃料、氧化剂和添加剂的成形体而被构成。

作为燃料,利用例如三唑衍生物、四唑衍生物、胍衍生物、偶氮二甲酰胺衍生物、肼衍生物等或它们的组合。具体而言,优选地利用例如硝基胍、硝酸胍、氰基胍、5-氨基四唑等。

作为氧化剂,利用例如碱式硝酸铜、碱式碳酸铜等碱式金属盐、高氯酸铵、高氯酸钾等高氯酸盐、含有从碱金属、碱土类金属、过渡金属、氨中选择的阳离子的硝酸盐等。作为硝酸盐,优选地利用例如硝酸钠、硝酸钾等。

作为添加剂,可以举出粘合剂、熔渣形成剂、燃烧调整剂等。作为粘合剂,例如可以优选地利用羧甲基纤维素的金属盐、硬脂酸盐等有机粘合剂,合成水滑石、酸性白土等无机粘合剂。作为熔渣形成剂,可以优选地利用氮化硅、硅石、酸性白土等。作为燃烧调整剂,可以优选地利用金属氧化物、硅铁、活性炭、石墨等。

在气体发生剂70的成形体的形状中,有颗粒状、弹丸状、圆柱状等粒状,盘状等各种各样的形状。此外,在圆柱状中,也利用在成形体内部具有贯通孔的有孔状(例如单孔筒形状、多孔筒形状等)的成形体。这些形状优选的是根据圆筒型气体发生器1A被装入的气囊装置的规格而适当选择,例如优选的是选择在气体发生剂70的燃烧时气体的生成速度时间性地变化的形状等、与规格对应的最优的形状。此外,优选的是除了气体发生剂70的形状以外还将气体发生剂70的线燃烧速度、压力指数等放入考虑而适当地选择成形体的尺寸、填充量。

自动点火剂71是不取决于点火器40的工作而自动起火的药剂,在本实施方式中,由被成形为扁平大致圆柱状的弹丸构成。该自动点火剂71是在比气体发生剂70低的温度下自然起火的药剂,是用来使得在装备有装入了圆筒型气体发生器1A的气囊装置的车辆等中万一发生了火灾等的情况下不会因圆筒型气体发生器1A被从外部加热而引起异常动作的药剂。

区划部件72是用来将气体发生剂收容室S1A在壳体的轴向上区划的部件。区划部件72在壳体主体10的周壁部的轴向上在面向分隔部件50的部分处具有定位用凹部72a,并且在外缘处具有裙形状的固定用筒部72b。此外,在区划部件72的定位用凹部72a的底部,设置有用来使由区划部件72区划的一对空间(即,收容有气体发生剂70的空间及收容有自动点火剂71的空间)相互连通的单一或多个贯通孔72c。

这里,区划部件72优选的是由金属制的压力成形品构成,例如优选的是由即使通过气体发生剂70的燃烧也不会断裂或熔融的黄铜制的部件构成。但是,没有区划部件72一定是黄铜制的必要性,也可以由不锈钢、钢铁、铁、铝、铝合金等形成区划部件72。

另外,在区划部件72并不一定需要设置贯通孔72c,也可以构成为,通过在该区划部件72设置刻痕,随着气体发生剂70的燃烧而在区划部件72形成贯通孔。此外,也可以不在区划部件72设置贯通孔、刻痕,而将区划部件72自身用通过气体发生剂70的燃烧而断裂或熔融的脆弱的部件构成。

区划部件72被内插在密闭容器60的容器体61的侧壁部61b,区划部件72的固定用筒部72b与该侧壁部61b的内周面抵接。即,区划部件72被压入在容器体61的侧壁部61b,由此区划部件72被固定在密闭容器60。

在设置于区划部件72的定位用凹部72a,收容有被成形为弹丸状的自动点火剂71的一部分。由此,自动点火剂71被区划部件72的定位用凹部72a的底部和容器体61的顶壁部61a夹入。因而,自动点火剂71与区划部件72及容器体61的两者抵接。

通过这样构成,自动点火剂71在与壳体主体10之间,经由作为金属制的部件的区划部件72、作为金属制的部件的密闭容器60的顶壁部61a附近的端部及作为金属制的部件的分隔部件50实质上以最短路径热接触。

因此,在车辆等中发生了火灾等的情况下,通过自动点火剂71自动起火而开始的自动点火动作的出现的时点被提早,结果能够将该自动点火动作出现时的气体发生剂70的温度抑制为相对较低。因而,能够大幅地抑制自动点火动作时的壳体的内压的上升。

弹簧状部件73是以防止由成形体构成的气体发生剂70因振动等被粉碎的目的设置的,具有通过将金属线材弯折加工而形成的弹簧部73a及推压部73b。弹簧部73a以其一端与密闭容器60的底部62a抵接的方式配置,在其另一端形成有推压部73b。推压部73b例如通过将金属线材以规定的间隔大致平行地配置而构成,与气体发生剂70抵接。

由此,气体发生剂70被弹簧状部件73朝向分隔部件50侧弹性施力,防止了其在密闭容器60的内部移动。另外,也可以代替上述那样的弹簧状部件73,而利用由例如陶瓷纤维的成形体、石棉、发泡树脂(例如发泡硅酮、发泡聚丙烯、发泡聚乙烯等)、以氯丁二烯及EPDM为代表的橡胶等形成的部件构成的缓冲垫材。

在燃烧室S1中的位于比密闭容器60靠保持器20侧的空间,配置有作为与上述的弹簧状部件73另外的零件的螺旋弹簧80。螺旋弹簧80通过将金属线材卷绕为螺旋状而形成,与上述的弹簧状部件73不同,不具有该弹簧状部件73具有那样的推压部73b。在本实施方式中,通过将金属线材以在轴向的哪个位置都具有相同的内径的方式卷绕,螺旋弹簧80作为整体而具有大致圆筒状的外形。

螺旋弹簧80是用来在将被收容于壳体的内部的各种构成零件的尺寸离差吸收的同时、将密闭容器60在壳体的内部固定的部件。此外,螺旋弹簧80是用来适当地保持从组装在壳体的一端部处的点火器40到被收容于密闭容器60中的气体发生剂70的距离的部件。

因此,螺旋弹簧80被夹装在壳体的轴向的上述的一端部与密闭容器60之间,其一端以与保持器20或/及点火器40抵接的方式配置,并且其另一端以与密闭容器60的保持器20侧的端部抵接的方式配置。由此,密闭容器60被螺旋弹簧80朝向作为壳体的轴向的另一端侧的分隔部件50侧弹性施力,通过被上述的分隔部件50和螺旋弹簧80夹持而相对于壳体被固定。

这里,螺旋弹簧80以将点火器40的具有大致圆柱状的外形的点火部41包围的方式被配置。更详细地讲,螺旋弹簧80在与点火部41大致同轴上以在与点火部41之间不夹设其他部件地将点火部41包围的方式被配置。由此,螺旋弹簧80包括作为将点火部41包围的部分的绕线形状的围绕部81、以及位于比该围绕部81靠密闭容器60侧的同样为绕线形状的延伸部82(参照图4)。

通过这样构成,在点火器40的工作时,当点火部41的杯体41c开裂时,该杯体41c的打开状况被螺旋弹簧80限制,关于其详细情况在后面叙述。

如图1所示,在壳体的内部的空间中的、被闭塞部件30和分隔部件50夹着的空间(即过滤器室S2),配置有过滤器90。过滤器90由具有在与壳体主体10的轴向相同方向上延伸的中空部91的圆筒状的部件构成,其轴向的一方的端面与闭塞部件30抵接,其轴向的另一方的端面与分隔部件50抵接。

过滤器90当通过气体发生剂70燃烧而产生的气体穿过该过滤器90中时,作为通过将气体具有的高温的热夺走而将气体冷却的冷却机构发挥功能,并且也作为将气体中包含的熔渣(残渣)等除去的除去机构发挥功能。通过如上述那样利用由圆筒状的部件构成的过滤器90,对于在工作时在过滤器室S2中流动的气体的流动阻力被抑制为较低,能够实现有效率的气体的流动。

作为过滤器90,优选地可以利用通过由不锈钢、钢铁等构成的金属线材或金属网材的集合体构成的结构。具体而言,可以利用针织编的金属网、平织的金属网、卷织的金属线材的集合体,或将它们通过压力压固的结构等。

此外,作为过滤器90,也可以利用将开孔金属板卷绕成的结构等。在此情况下,作为开孔金属板,例如可以利用在金属板以交错状设置切缝并且将其压扩形成孔而加工为网眼状的膨胀金属、通过在金属板穿孔并将此时在孔的周缘产生的毛刺压扁而使其平坦化的钩金属板等。

在规定过滤器室S2的部分的壳体主体10,沿着周向及轴向设置有多个气体喷出口11。这些多个气体喷出口11是用来将穿过过滤器90后的气体导出到壳体的外部的结构。

接着,参照图1对本实施方式所涉及的圆筒型气体发生器1A的工作时的动作进行说明。

参照图1,在搭载了本实施方式所涉及的圆筒型气体发生器1A的车辆碰撞了的情况下,由另外设置于车辆的碰撞检测机构检测到碰撞,基于此,通过从另外设置于车辆的控制单元的通电而点火器40工作。

如果点火器40工作,则通过点火药41a或除其以外引火药也燃烧,点火部41内的压力上升,由此点火部41的杯体41c开裂,通过点火药41a燃烧而产生的热粒子向点火部41的外部流出。

对于从点火部41流出的热粒子,由上述的螺旋弹簧80赋予指向性,由此其到达密闭容器60的底部62a。由此,在通过点火器40工作而产生的热或压力下,密闭容器60的底部62a熔融或破裂,上述的热粒子到达气体发生剂70。

到达了气体发生剂70的热粒子使气体发生剂70燃烧,由此产生大量的气体。随之,气体发生剂收容室S1A的压力及温度上升,密闭容器60的侧壁部61b破裂或熔融并且自动点火剂71燃烧,进而密闭容器60的顶壁部61a破裂或熔融。

通过气体发生剂70燃烧,燃烧室S1整体的压力进一步上升,通过燃烧室S1的内压到达规定的压力,在分隔部件50中的设置有刻痕51a的部分处发生断裂。由此,在与过滤器90的中空部91对置的部分处在分隔部件50形成连通孔,成为燃烧室S1与过滤器室S2经由该连通孔连通的状态。

随之,在燃烧室S1中产生的气体经由形成在分隔部件50的连通孔向过滤器室S2流入。流入到过滤器室S2的气体在过滤器90的中空部91中沿着轴向流动后朝向径向改变朝向,在过滤器90的内部流通。此时,热被过滤器90夺走而气体被冷却,并且气体中包含的熔渣被过滤器90除去。

然后,流通过过滤器90之后的气体经由气体喷出口11被向壳体的外部喷出。被喷出的气体被导入到与圆筒型气体发生器1A相邻而设置的气囊的内部,将气囊膨胀及展开。

这里,如图2所示,在本实施方式所涉及的圆筒型气体发生器1A中,如上述那样,夹装在壳体的轴向的一端部(即保持器20)与密闭容器60之间的螺旋弹簧80在与点火部41大致同轴上以在与点火器40的点火部41之间不夹设其他部件地将该点火部41包围的方式被配置。

通过这样构成,第一,通过点火部41被螺旋弹簧80中的围绕部81(参照图4)包围,能够抑制当点火部41的杯体41c开裂时在该杯体41c的侧壁部分处发生开裂或该侧壁部分朝向外侧变形。因而,能够使得开口主要在作为杯体41c中的位于气体发生剂70侧的部分的前端部形成。

此外,第二,当点火部41的杯体41c开裂而在杯体41c的前端部形成开口时,杯体41c的打开的部分与螺旋弹簧80中的延伸部82(参照图4)接触,能够抑制进一步朝向外侧变形。因而,螺旋弹簧80的延伸部82及杯体41c的打开的部分也作为决定热粒子的行进方向的一种导引部发挥功能。

因此,在点火部41产生的热粒子的行进方向被集中在壳体主体10的轴向,能够将该热粒子有效率地向气体发生剂70引导。因此,螺旋弹簧80不仅发挥将上述的密闭容器60在壳体的内部固定这一功能,还发挥用来将在工作时在点火器40产生的热粒子有效率地向气体发生剂70引导的功能,不再需要以往所需要的燃烧控制罩那样的部件的设置。

这样,通过做成本实施方式所涉及的圆筒型气体发生器1A,与以往相比能够削减零件件数,随之不仅组装作业简略化,还能够实现作为气体发生器整体的轻量化。因而,能够在维持良好的气体输出特性的同时,实现轻量化和制造成本的削减的兼顾。

另外,为了将在点火部41产生的热粒子向气体发生剂70有效率地引导,需要对该热粒子适度地赋予指向性,但对于该热粒子赋予的指向性的程度特别由点火部41与作为螺旋弹簧80中的将点火部41包围的部分的围绕部81之间的余隙(clearance)决定。以下,参照图4对该余隙的优选的范围进行说明。图4是用来说明本实施方式所涉及的圆筒型气体发生器的优选的余隙的范围的图。

从使得在杯体41c的侧壁部分处不发生开裂、变形的观点,优选的是在点火部41与围绕部81之间没有余隙。但是,将由金属线材构成的螺旋弹簧80向点火部41压入并不一定容易,从组装作业的容易化的观点,优选的是稍稍设置上述余隙。

该余隙根据后述的验证试验的结果,确认了优选的是至少为1.0[mm]以下,但如果在考虑中包含了延伸部82及杯体41c打开的部分也作为一种导引部发挥功能,则其上限可以如以下这样决定。

即,在参照图4、设气体发生剂收容室S1A的内径为R1、设点火部41的外径为R2、设从点火部41中的收容有点火药41a的部分到气体发生剂收容室S1A的沿着壳体主体10的轴向的距离为L1、设从点火部41中的收容有点火药41a的部分到密闭容器60的沿着壳体主体10的轴向的距离为L2的情况下,点火部41与围绕部81之间的余隙C优选的是满足0<C≤(R1-R2)×(L2/L1)/2的条件。

通过满足上述条件,从点火部41观察,气体发生剂收容室S1A位于由延伸部82及杯体41c打开的部分导引热粒子的范围内,所以能够非常有效率地将热粒子向气体发生剂收容室S1A引导。因而,为了可靠地得到上述的效果,优选的是满足该条件。

图5是表示本实施方式所涉及的圆筒型气体发生器的变形例的一例的点火器附近的放大剖视图。如图5所示,圆筒型气体发生器1A’在与上述的圆筒型气体发生器1A比较的情况下,使用与上述的螺旋弹簧80不同的螺旋弹簧80’。

即,螺旋弹簧80’构成为,与上述的螺旋弹簧80相比,金属线材的线径较粗,此外内径较大,进而匝数较多。在这样构成的情况下,也能够得到上述的效果。

这样,并不限于决定上述的点火部41与围绕部81之间的余隙的大小的螺旋弹簧的内径,构成螺旋弹簧的金属线材的线径、匝数之类的设计的要素也能够根据需要而进行各种变更。例如,金属线材的线径从组装作业的容易化、轻量化的观点优选的是更细,从将密闭容器更牢固地固定的观点、提高上述的热粒子的指向性的观点优选的是更粗。此外,金属线材的匝数从轻量化的观点优选的是更粗,从提高上述的热粒子的指向性的观点优选的是更细。进而,构成螺旋弹簧的金属线材的材质也能够进行各种变更。

(实施方式2)

图6是实施方式2所涉及的圆筒型气体发生器的点火器附近的放大剖视图。接着,参照该图6对本实施方式所涉及的圆筒型气体发生器1B进行说明。

如图6所示,本实施方式所涉及的圆筒型气体发生器1B在与上述的实施方式1所涉及的圆筒型气体发生器1A比较的情况下,螺旋弹簧80的内径有差异,由此作为螺旋弹簧80中的将点火部41包围的部分的围绕部81(参照图4)与点火部41接触。即,在本实施方式所涉及的圆筒型气体发生器1B中,在点火部41与围绕部81之间没有余隙。

在这样构成的情况下,在组装作业时需要将螺旋弹簧80压入到点火部41,虽然与设置余隙的情况相比作业性差一些,但能够更可靠地使得在杯体41c的侧壁部分处不发生开裂、变形。因而,在采用本实施方式那样的结构的情况下,也与上述的实施方式1的情况同样,能够在维持良好的气体输出特性的同时,实现轻量化和制造成本的削减的兼顾。

(实施方式3)

图7是实施方式3所涉及的圆筒型气体发生器的点火器附近的放大剖视图。接着,参照该图7对本实施方式所涉及的圆筒型气体发生器1C进行说明。

如图7所示,本实施方式所涉及的圆筒型气体发生器1C在与上述的实施方式1所涉及的圆筒型气体发生器1A比较的情况下,螺旋弹簧80的形状有差异。具体而言,螺旋弹簧80在轴向的中央部具有缩径部(即,内径相对较小的部分),在轴向的两端部具有扩径部(即,内径相对较大的部分)。

这里,上述的螺旋弹簧80的缩径部及扩径部中的缩径部和位于保持器20侧的扩径部以将点火器40的点火部41包围的方式取位,这些部分相当于上述的围绕部81(参照图4)。而且,螺旋弹簧80中的将点火器40的点火部41包围的部分的缩径部被压入到该点火部41以便与点火部41接触。即,在本实施方式所涉及的圆筒型气体发生器1C中,在点火部41与围绕部81中的缩径部之间没有余隙。

在这样构成的情况下,在组装作业时需要将螺旋弹簧80压入到点火部41,虽然与设置余隙的情况相比作业性差一些,但能够更可靠地使得在杯体41c的侧壁部分不发生开裂、变形。因而,在采用了本实施方式那样的结构的情况下,也与上述的实施方式1的情况同样,能够在维持良好的气体输出特性的同时,实现轻量化和制造成本的削减的兼顾。

另外,通过如本实施方式那样在螺旋弹簧80的轴向的两端部设置扩径部,在组装时螺旋弹簧80的插入方向不再被限制,并且能够更容易地将螺旋弹簧80相对于点火部41压入。

(验证试验)

以下,对为了确认本发明的效果而进行的验证试验进行说明。在验证试验中,实际试制基于上述的实施方式1的验证例1~5所涉及的圆筒型气体发生器,并且与其另外地,试制不基于上述的实施方式1的比较例1、2所涉及的圆筒型气体发生器,通过使这些验证例1~5及比较例1、2所涉及的圆筒型气体发生器实际工作,进行气体输出特性的测量。

图8是比较例1所涉及的圆筒型气体发生器的点火器附近的放大剖视图。此外,图9是表示验证试验的试验条件及试验结果的表。

如图9所示,验证例1~5所涉及的圆筒型气体发生器都不具备后述的比较例1所涉及的圆筒型气体发生器1X具有的燃烧控制罩43(参照图8),构成为,由螺旋弹簧80限制点火部41的杯体41c(参照图2等)的打开状况。这里,在验证例1~5中,构成为使用的螺旋弹簧80的内径、线径、匝数不同,相反面其自由长构成为相同。

另一方面,如图8所示,在比较例1所涉及的圆筒型气体发生器1X中,大致筒状的金属制的燃烧控制罩43被外插在点火器40的点火部41。燃烧控制罩43是用来将在工作时在点火器40产生的热粒子有效率地向气体发生剂70引导的部件。该燃烧控制罩43与点火器40一起被设置在保持器20处的敛缝部23敛缝固定在保持器20。

在这样构成的比较例1所涉及的圆筒型气体发生器1X中,代替在上述的实施方式1中说明的螺旋弹簧80,燃烧控制罩43对在点火部41中产生的热粒子赋予指向性。因此,在该比较例1所涉及的圆筒型气体发生器1X中,仅为了将密闭容器60在壳体的内部固定而设置螺旋弹簧80”,该螺旋弹簧80”不是限制点火部41的杯体41c(参照图2等)的打开状况的部件。

此外,虽然图示省略了,但比较例2所涉及的圆筒型气体发生器是从上述的比较例1所涉及的圆筒型气体发生器1X去除了燃烧控制罩43的结构。这里,在该比较例2所涉及的圆筒型气体发生器1X中,虽然螺旋弹簧80”以面向点火部41的方式取位,但由于螺旋弹簧80”从点火部41较大地离开而配置,所以如根据后述的试验结果也清楚的那样,该螺旋弹簧80”不会限制点火部41的杯体41c(参照图2等)的打开状况。

这里,在这些验证例1~5及比较例1、2所涉及的圆筒型气体发生器中,构成为仅在上述的螺旋弹簧、燃烧控制罩的结构中相互发生差异,其他的结构构成为全部相同。气体发生剂收容室S1A的内径R1都为16.1[mm],点火部41的外径R2都为8.2[mm],从点火部41中的收容有点火药41a的部分到气体发生剂收容室S1A的沿着壳体主体10的轴向的距离L1都为11.1[mm],从点火部41中的收容有点火药41a的部分到密闭容器60的沿着壳体主体10的轴向的距离L2都为2.9[mm]。

在验证试验中,将这些验证例1~5及比较例1、2所涉及的圆筒型气体发生器分别各准备5个试样,将其各自设置到被密闭的箱内并使其工作,测量此时的箱内的压力的随着时间经过的变化。另外,图9中的输出指标是在评价气体输出特性时使用的指标,表示从点火器的工作到在箱内的压力中发生变化的时间。

如图9所示,确认了:在点火部与围绕部之间的余隙C为1.0[mm]以下的验证例1~4所涉及的圆筒型气体发生器中,能得到与设置有燃烧控制罩的比较例1所涉及的圆筒型气体发生器同等的气体输出特性。特别是,确认了:在验证例1~3所涉及的圆筒型气体发生器中,相比比较例1所涉及的圆筒型气体发生器,上述输出指标改善了,能从工作起更早地得到气体输出。

另一方面,在点火部与围绕部之间的余隙C为1.9[mm]的验证例5所涉及的圆筒型气体发生器中,仅能得到与没有设置燃烧控制罩的比较例2所涉及的圆筒型气体发生器同等程度的气体输出特性,也实验性地确认了点火部与围绕部之间的余隙C仍然是重要的因素。

另外,在图9中,关于上述的验证例1~5及比较例1、2所涉及的圆筒型气体发生器,分别将制造成本方面和气体输出特性方面的评价表示为“良”或“可”,基于这两者的评价将综合评价表示为“优”或“良”或“可”。

(其他的形态等)

在上述的本发明的实施方式及其变形例中,例示作为对在点火器的点火部中产生的热粒子赋予指向性的螺旋弹簧而使用将金属线材以在轴向的哪个位置都具有相同的内径的方式卷绕的作为整体而具有大致圆筒状的外形的螺旋弹簧的情况,或者使用构成为内径部分地不同的螺旋弹簧的情况而进行了说明,但并不一定需要使用这样的外形的螺旋弹簧,也可以使用作为整体而构成为尖端较细或尖端较粗的螺旋弹簧。在哪种情况下,都只要构成为该螺旋弹簧限制点火部的杯体的打开状况,就能够得到相应的效果。

此外,在上述的本发明的实施方式及其变形例中,例示构成为螺旋弹簧的一端与为了将点火器固定而设置在保持器处的敛缝部抵接的情况进行了说明,但螺旋弹簧的该一端也可以与位于比该敛缝部靠外侧的保持器的表面抵接。此外,如上述那样,螺旋弹簧的一端不一定需要与保持器抵接,也可以不与其抵接而仅通过将其压入到点火部而固定。

此外,在上述的本发明的实施方式及其变形例中,例示将本发明应用于构成为在壳体的内部且密闭容器的径向外侧形成绝热层的圆筒型气体发生器的情况进行了说明,但该绝热层不一定是必须的结构。即,本发明当然也能够应用于没有设置上述那样的绝热层的圆筒型气体发生器,在此情况下,通过将密闭容器压入到壳体主体,密闭容器的侧壁部与壳体主体的内周面抵接。

此外,在上述的本发明的实施方式及其变形例中,例示将本发明应用于不仅将气体发生剂、也将自动点火剂、区划部件及螺旋弹簧收容于密闭容器的圆筒型气体发生器的情况进行了说明,但并不一定需要这样构成,只要至少将气体发生剂收容于密闭容器即可。

此外,在上述的本发明的实施方式及其变形例中,例示将本发明应用于装入在侧气囊装置中的圆筒型气体发生器的情况进行了说明,但本发明的应用对象并不限于此,也能够将其应用于装入在帘式气囊装置、膝部气囊装置、座垫气囊装置等中的圆筒型气体发生器,或与圆筒型气体发生器同样具有长尺寸状的外形的所谓T字型气体发生器。

这样,此次公开的上述实施方式及其变形例在全部的方面都是例示,而不是限制性的。本发明的技术的范围由权利要求书划定,此外包含与权利要求书的记载均等的意义及范围内的全部变更。

附图标记说明

1A、1A’、1B、1X 圆筒型气体发生器;10 壳体主体;11 气体喷出口;12、13 敛缝部;20 保持器;21 贯通部;22 环状槽部;23 敛缝部;24 凹陷部;30 闭塞部件;31 环状槽部;40 点火器;41 点火部;41a 点火药;41b 塞栓;41c 杯体;42 端子销;43 燃烧控制罩;50分隔部件;51 隔壁部;51a 刻痕;52 环状壁部;60 密闭容器;61 容器体;61a 顶壁部;61b侧壁部;61b1 开口端;62 盖体;62a 底部;62b 卷入部;62b1 第1敛缝部;62b2 第2敛缝部;70 气体发生剂;71 自动点火剂;72 区划部件;72a 定位用凹部;72b 固定用筒部;72c 贯通孔;73 弹簧状部件;73a 弹簧部;73b 推压部;80、80’、80” 螺旋弹簧;81 围绕部;82 延伸部;90 过滤器;91 中空部;S1 燃烧室;S1A 气体发生剂收容室;S1B 绝热层;S2 过滤器室。

- 一种气体发生器及气体发生方法

- 由管状气体发生器的盖帽和导流元件构成的组件、管状气体发生器及制造管状气体发生器的方法

- 包括管状气体发生器的扩散器的护罩和导流元件的组件、管状气体发生器和用于制造管状气体发生器的方法