一种甘油聚氧乙烯醚脂肪酸酯的合成方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明属于表面活性剂制备技术领域,具体地说,涉及一种甘油聚氧乙烯醚脂肪酸酯的合成方法。

背景技术

甘油聚氧乙烯醚脂肪酸酯,又被称为PEG甘油脂肪酸酯或PEG脂肪酸甘油酯,是一类性能优良且无毒、低刺激的绿色表面活性剂,其分子结构既包含了甘油脂肪酸酯的结构,又包含了亲水性的聚氧乙烯醚结构,相对于甘油脂肪酸酯,其具有更好的水溶性,又被称为水溶性油脂,同时具备与油脂类似的无毒和低刺激性的特点,因而具有良好的应用前景。

甘油聚氧乙烯醚脂肪酸酯具有良好的润肤、赋脂、保湿作用。例如,PEG-7甘油椰油酸酯(CAS:68201-46-7),被广泛使用在个人洗护用品和化妆品领域(CN113768828A,CN113576969A,CN111588664A等),起到润肤、赋脂、乳化、保湿等功效。尽管甘油聚氧乙烯醚脂肪酸酯在个人洗护配方中被广泛使用,但目前在国内,甘油聚氧乙烯醚脂肪酸酯类产品主要是依赖于进口,例如国外Basf公司的PEG-7甘油椰油酸酯,Croda公司的PEG-6辛酸/癸酸甘油酯等。

关于甘油聚氧乙烯醚脂肪酸酯的合成,其主要研究路线为:甘油聚氧乙烯醚和脂肪酸为原料直接进行酯化反应得到甘油聚氧乙烯醚脂肪酸酯,目前国内外关于甘油聚氧乙烯醚脂肪酸酯的合成的报道不多,能检索到的有关报道均采用这种方法(1、汪子涵.甘油聚氧乙烯醚脂肪酸酯的合成及性能研究[D].江南大学2021;2、一种PEG甘油醚异构脂肪酸酯、其制备方法及其应用,CN108192091A;3、朱国华,杨静新.甘油聚氧乙烯醚油酸酯的合成与性能研究[J].精细石油化工进展,2001(10):1-4;4、周向东,杨海涛.甘油聚氧乙烯醚油酸酯的合成及应用[J].印染助剂,2007(07):19-20+24)。

作为一种水溶性油脂,甘油聚氧乙烯醚脂肪酸酯通常需要达到一定的亲水亲油平衡。既不能因为太亲油而造成油腻肤感,或造成水基配方的不稳定;也不能因为太亲水,在清洗过程中随水而去,无法在皮肤或头发表面有效附着,而达不到润肤、赋脂、保湿的目的。现有的甘油聚氧乙烯醚脂肪酸酯的合成研究报道,对产物水溶性特性的研究较少。

发明内容

本发明的目的是提供一种甘油聚氧乙烯醚脂肪酸酯的合成方法。

为了实现上述目的,本发明采用的技术方案如下:

本发明的第一方面提供了一种甘油聚氧乙烯醚脂肪酸酯的合成方法,包括以下步骤:以摩尔比为3:1的甘油聚氧乙烯醚和天然油脂为原料,在碱性催化剂的作用下,碱性催化剂占天然油脂的质量百分含量为0.3~0.6%,得到甘油聚氧乙烯醚脂肪酸酯。

所述甘油聚氧乙烯醚脂肪酸酯的合成方法包括以下步骤:

将摩尔比为3:1的甘油聚氧乙烯醚和天然油脂在抽真空条件下升温至90~110℃(优选为100~110℃),脱水0.5~1h至物料含水量≤0.1%为止,卸掉真空,加入占天然油脂的质量百分含量为0.3~0.6%的碱性催化剂,冲入氮气保护,升温至反应温度220~250℃(优选为230~240℃),搅拌反应1.5~3h(优选为2~3h),降温至85℃以下,加入冰醋酸中和至pH=6.0~7.0为止,获得所述甘油聚氧乙烯醚脂肪酸酯。

所述天然油脂选自椰子油(脂肪链的平均碳数约为12.8)、棕榈仁油(脂肪链的平均碳数约为13.5)、巴巴苏油(脂肪链的平均碳数约为13.5)、棕榈油(脂肪链的平均碳数约为16.8)、葵花籽油(脂肪链的平均碳数约为17.7)、橄榄油(脂肪链的平均碳数约为17.7)中的至少一种。

所述甘油聚氧乙烯醚是根据天然油脂的脂肪链的平均碳数不同,选择相应EO加和数的甘油聚氧乙烯醚与之反应:与椰子油进行反应的甘油聚氧乙烯醚,其EO加和数为6~8;与棕榈仁油或巴巴苏油反应的甘油聚氧乙烯醚,其EO加和数为7~9;与棕榈油进行反应的甘油聚氧乙烯醚,其EO加和数为9~11;与葵花籽油或橄榄油进行反应的甘油聚氧乙烯醚,其EO加和数为10~12。

所述碱性催化剂选自KOH或NaOH。

本发明的第二方面提供了一种所述方法制备的甘油聚氧乙烯醚脂肪酸酯在制备赋脂剂中的应用。

由于采用上述技术方案,本发明具有以下优点和有益效果:

本发明使用天然油脂和甘油聚氧乙烯醚反应制备甘油聚氧乙烯醚脂肪酸酯,与现有的合成路线(脂肪酸和甘油聚氧乙烯醚反应)相比,天然油脂的成本比脂肪酸更低。

为了保证最终产物的亲水亲油平衡,本发明使用甘油聚氧乙烯醚和天然油脂进行反应,控制甘油聚氧乙烯醚和天然油脂的摩尔比为3:1,对于不同来源和链长的天然油脂,通过选择不同EO加和数的甘油聚氧乙烯醚进行反应,使最终的产物表现为刚好能溶于水的状态,能够在水中形成略带蓝光的透明、稳定纳米胶束体系,产物以单酯结构为主,其次也有二酯结构,可作为赋脂剂应用于个人洗护产品和化妆品配方中。

附图说明

图1是实施例2的产物甘油聚氧乙烯醚-7椰油酸酯和市售PEG-7甘油椰油酸酯红外光谱示意图。

图2是实施例1~3和对比例1~2制备的产物5%水溶液的外观示意图。

图3是实施例4~7制备的产物5%水溶液的外观示意图。

图4是对比例3~6制备的产物5%水溶液的外观示意图。

图5是对比例7~10制备的产物5%水溶液的外观示意图。

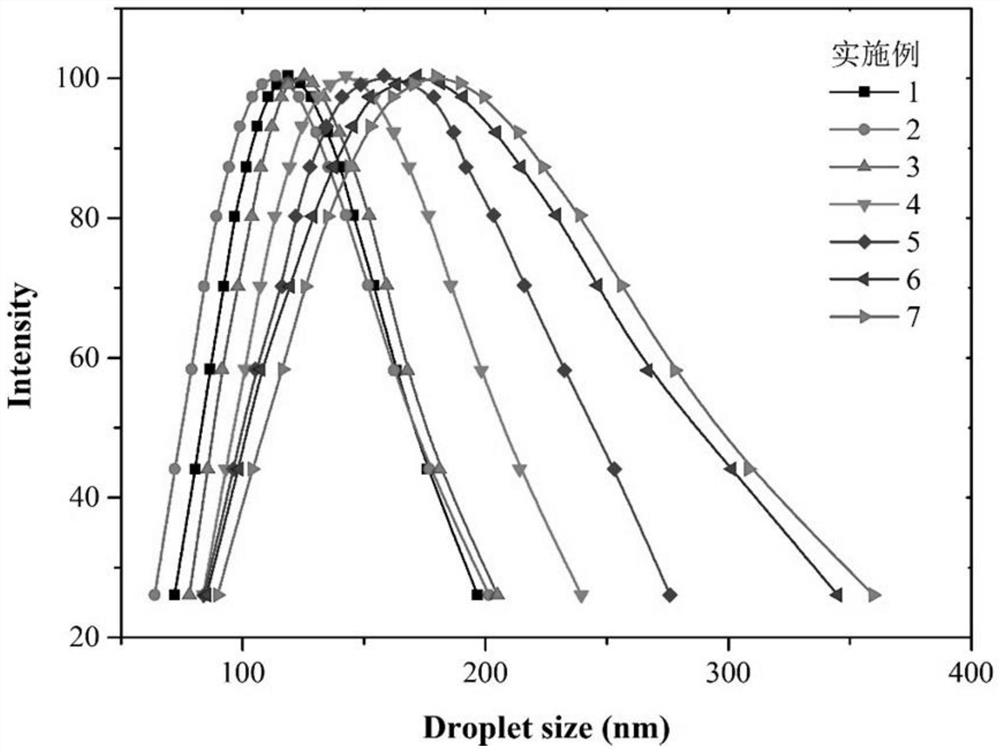

图6是实施例1~7的产物5%水溶液所形成的胶束体系粒径分布示意图。

具体实施方式

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

本发明产物甘油聚氧乙烯醚脂肪酸酯的结构参考Frank Stevens,王林梅,有希望的皮肤保湿剂——乙氧基化的甘油单酯和二酯[J].日用化学工业译丛,1991(5):4。

本发明实施例中反应合成路线如下所示:

其中:x为甘油聚氧乙烯醚每个羟基上平均聚合的环氧乙烷数,3x即为每个甘油分子聚合的环氧乙烷数量,R为天然油脂的脂肪链。

实施例1

甘油聚氧乙烯醚-6椰油酸酯的制备方法包括以下步骤:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-6(128.16g,0.36mol,平均环氧乙烷加和数为6的甘油聚氧乙烯醚)和椰子油(83.04g,0.12mol,平均分子量按692计,下同),搅拌和抽真空条件下升温至100℃,脱水0.5h,此时混合物的含水量为0.04%。卸掉真空,加入0.45g KOH,冲入氮气保护。升温至反应温度240℃,搅拌反应2h,降温至约80℃加入0.43g冰醋酸中和至pH=6.3,出料,获得205.22g甘油聚氧乙烯醚-6椰油酸酯。

实施例2

甘油聚氧乙烯醚-7椰油酸酯的制备方法包括以下步骤:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-7(144g,0.36mol,平均环氧乙烷加和数为7的甘油聚氧乙烯醚)和椰子油(83.04g,0.12mol),搅拌和抽真空条件下升温至100℃,脱水0.5h,此时混合物的含水量为0.04%。卸掉真空,加入0.45g KOH,冲入氮气保护。升温至反应温度240℃,搅拌反应2h,降温至约80℃加入0.43g冰醋酸中和至pH=6.3,出料,获得220.83g甘油聚氧乙烯醚-7椰油酸酯。

本发明所得到的产物是均一透明的液体,测试了实施例2的甘油聚氧乙烯醚-7椰油酸酯产物的红外光谱,并以市售PEG-7甘油椰油酸酯为对比样进行了红外光谱的测试,结果如图1所示,图中可以看出,实施例2产物的红外光谱和市售PEG-7甘油椰油酸酯的红外光谱几乎吻合,表明得到预期产物。

实施例3

甘油聚氧乙烯醚-8椰油酸酯的制备方法包括以下步骤:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-8(159.84g,0.36mol,平均环氧乙烷加和数为8的甘油聚氧乙烯醚)和椰子油(83.04g,0.12mol),搅拌和抽真空条件下升温至100℃,脱水0.5h,此时混合物的含水量为0.04%。卸掉真空,加入0.45g KOH,冲入氮气保护。升温至反应温度240℃,搅拌反应2h,降温至约80℃加入0.43g冰醋酸中和至pH=6.3,出料,获得236.51g甘油聚氧乙烯醚-8椰油酸酯。

实施例4

甘油聚氧乙烯醚-8棕榈仁油酸酯的制备方法包括以下步骤:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-8(159.84g,0.36mol,平均环氧乙烷加和数为8的甘油聚氧乙烯醚)和棕榈仁油(86.64g,0.12mol,平均分子量按722计),搅拌和抽真空条件下升温至100℃,脱水0.6h,此时混合物的含水量为0.03%。卸掉真空,加入0.28g NaOH,冲入氮气保护。升温至反应温度240℃,搅拌反应2.5h,降温至约80℃加入0.52g冰醋酸中和至pH=6.4,出料,获得240.07g甘油聚氧乙烯醚-8棕榈仁油酸酯。

实施例5

甘油聚氧乙烯醚-10棕榈油酸酯的制备方法包括以下步骤:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-10(191.52g,0.36mol,平均环氧乙烷加和数为10的甘油聚氧乙烯醚)和棕榈油(103.2g,0.12mol,平均分子量按860计),搅拌和抽真空条件下升温至105℃,脱水0.6h,此时混合物的含水量为0.03%。卸掉真空,加入0.32g NaOH,冲入氮气保护。升温至反应温度240℃,搅拌反应2.5h,降温至约80℃加入0.60g冰醋酸中和至pH=6.5,出料,获得288.13g甘油聚氧乙烯醚-10棕榈油酸酯。

实施例6

甘油聚氧乙烯醚-11葵花籽油酸酯的制备方法包括以下步骤:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-11(207.36g,0.36mol,平均环氧乙烷加和数为11的甘油聚氧乙烯醚)和葵花籽油(106.8g,0.12mol,平均分子量按890计),搅拌和抽真空条件下升温至105℃,脱水0.8h,此时混合物的含水量为0.03%。卸掉真空,加入0.6g KOH,冲入氮气保护。升温至反应温度230℃,搅拌反应3h,降温至约80℃加入0.57g冰醋酸中和至pH=6.3,出料,获得307.73g甘油聚氧乙烯醚-11葵花籽油酸酯。

实施例7

甘油聚氧乙烯醚-12橄榄油酸酯的制备方法包括以下步骤:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-12(223.2g,0.36mol,平均环氧乙烷加和数为12的甘油聚氧乙烯醚)和橄榄油(108g,0.12mol,平均分子量按900计),搅拌和抽真空条件下升温至110℃,脱水0.8h,此时混合物的含水量为0.03%。卸掉真空,加入0.6g KOH,冲入氮气保护。升温至反应温度230℃,搅拌反应3h,降温至约80℃加入0.57g冰醋酸中和至pH=6.3,出料,获得324.62g甘油聚氧乙烯醚-12橄榄油酸酯。

对比例1

甘油聚氧乙烯醚-5椰油酸酯的制备方法包括以下步骤:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-5(112.32g,0.36mol,平均环氧乙烷加和数为5的甘油聚氧乙烯醚)和椰子油(83.04g,0.12mol),搅拌和抽真空条件下升温至100℃,脱水0.5h,此时混合物的含水量为0.04%。卸掉真空,加入0.45g KOH,冲入氮气保护。升温至反应温度240℃,搅拌反应2h,降温至约80℃加入0.43g冰醋酸中和至pH=6.3,出料,获得199.23g甘油聚氧乙烯醚-5椰油酸酯。

对比例2

甘油聚氧乙烯醚-9椰油酸酯的制备方法包括以下步骤:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入PEG-9甘油(175.68g,0.36mol,平均环氧乙烷加和数为9的甘油聚氧乙烯醚)和椰子油(83.04g,0.12mol),搅拌和抽真空条件下升温至100℃,脱水0.5h,此时混合物的含水量为0.04%。卸掉真空,加入0.45g KOH,冲入氮气保护。升温至反应温度240℃,搅拌反应2h,降温至约80℃加入0.43g冰醋酸中和至pH=6.3,出料,获得252.20g甘油聚氧乙烯醚-9椰油酸酯。

对比例3

甘油聚氧乙烯醚-7椰油酸酯的制备方法包括以下步骤,其中甘油聚氧乙烯醚和椰子油的摩尔比为2:1:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-7(96g,0.24mol,平均环氧乙烷加和数为7的甘油聚氧乙烯醚)和椰子油(83.04g,0.12mol),搅拌和抽真空条件下升温至100℃,脱水0.5h,此时混合物的含水量为0.04%。卸掉真空,加入0.45g KOH,冲入氮气保护。升温至反应温度240℃,搅拌反应2h,降温至约80℃加入0.43g冰醋酸中和至pH=6.3,出料,获得172.92g甘油聚氧乙烯醚-7椰油酸酯。

对比例4

甘油聚氧乙烯醚-7椰油酸酯的制备方法包括以下步骤,其中甘油聚氧乙烯醚和椰子油的摩尔比为4:1:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-7(192g,0.48mol,平均环氧乙烷加和数为7的甘油聚氧乙烯醚)和椰子油(83.04g,0.12mol),搅拌和抽真空条件下升温至100℃,脱水0.5h,此时混合物的含水量为0.04%。卸掉真空,加入0.45g KOH,冲入氮气保护。升温至反应温度240℃,搅拌反应2h,降温至约80℃加入0.43g冰醋酸中和至pH=6.3,出料,获得268.61g甘油聚氧乙烯醚-7椰油酸酯。

对比例5

甘油聚氧乙烯醚-7椰油酸酯的制备方法包括以下步骤,其中催化剂KOH的用量为天然油脂质量的0.2%:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-7(144g,0.36mol,平均环氧乙烷加和数为7的甘油聚氧乙烯醚)和椰子油(83.04g,0.12mol),搅拌和抽真空条件下升温至100℃,脱水0.5h,此时混合物的含水量为0.04%。卸掉真空,加入0.17g KOH,冲入氮气保护。升温至反应温度240℃,搅拌反应2h,降温至约80℃加入0.16g冰醋酸中和至pH=6.3,出料,获得220.04g甘油聚氧乙烯醚-7椰油酸酯。

对比例6

甘油聚氧乙烯醚-7椰油酸酯的制备方法包括以下步骤,其中催化剂KOH的用量为天然油脂质量的0.8%:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-7(144g,0.36mol,平均环氧乙烷加和数为7的甘油聚氧乙烯醚)和椰子油(83.04g,0.12mol),搅拌和抽真空条件下升温至100℃,脱水0.5h,此时混合物的含水量为0.04%。卸掉真空,加入0.67g KOH,冲入氮气保护。升温至反应温度240℃,搅拌反应2h,降温至约80℃加入0.64g冰醋酸中和至pH=6.3,出料,获得220.95g甘油聚氧乙烯醚-7椰油酸酯。

对比例7

甘油聚氧乙烯醚-7椰油酸酯的制备方法包括以下步骤,其中催化剂为乙醇钠:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-7(144g,0.36mol,平均环氧乙烷加和数为7的甘油聚氧乙烯醚)和椰子油(83.04g,0.12mol),搅拌和抽真空条件下升温至100℃,脱水0.5h,此时混合物的含水量为0.04%。卸掉真空,加入0.45g乙醇钠,冲入氮气保护。升温至反应温度240℃,搅拌反应2h,降温至约80℃加入0.43g冰醋酸中和至pH=6.3,出料,获得220.73g甘油聚氧乙烯醚-7椰油酸酯。

对比例8

甘油聚氧乙烯醚-7椰油酸酯的制备方法包括以下步骤,其中反应温度为200℃:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-7(144g,0.36mol,平均环氧乙烷加和数为7的甘油聚氧乙烯醚)和椰子油(83.04g,0.12mol),搅拌和抽真空条件下升温至100℃,脱水0.5h,此时混合物的含水量为0.04%。卸掉真空,加入0.45g KOH,冲入氮气保护。升温至反应温度200℃,搅拌反应2h,降温至约80℃加入0.43g冰醋酸中和至pH=6.3,出料,获得220.25g甘油聚氧乙烯醚-7椰油酸酯。

对比例9

甘油聚氧乙烯醚-7椰油酸酯的制备方法包括以下步骤,其中反应温度为280℃:

在装有搅拌器、温度计和抽真空装置的500mL四口烧瓶中,加入甘油聚氧乙烯醚-7(144g,0.36mol,平均环氧乙烷加和数为7的甘油聚氧乙烯醚)和椰子油(83.04g,0.12mol),搅拌和抽真空条件下升温至100℃,脱水0.5h,此时混合物的含水量为0.04%。卸掉真空,加入0.45g KOH,冲入氮气保护。升温至反应温度280℃,搅拌反应2h,降温至约80℃加入0.43g冰醋酸中和至pH=6.3,出料,获得220.15g甘油聚氧乙烯醚-7椰油酸酯。

对比例10

甘油聚氧乙烯醚-7月桂酸酯的制备,以月桂酸(C12脂肪酸)和甘油聚氧乙烯醚-7为原料,按照文献“汪子涵.甘油聚氧乙烯醚脂肪酸酯的合成及性能研究[D].江南大学,2021.”的方法制备甘油聚氧乙烯醚-7月桂酸酯,制备方法包括以下步骤:

称取40.05g(0.1mol)的甘油聚氧乙烯醚-7于250mL圆底烧瓶中,再向烧瓶中加入14.02g(0.07mol)的月桂酸和0.32g(占反应物总质量的0.6%)催化剂对甲基苯磺酸一水合物,开启磁力搅拌,打开真空泵至真空度示数达到-0.1-0.095MPa,并升温至150℃,反应5h,反应完毕后,将圆底烧瓶转移至真空干燥箱中烘至恒重,获得52.12g甘油聚氧乙烯醚-7月桂酸酯。

本发明实施例和对比例制备的产物水溶:室温下,将实施例1~7和对比例1~10制备的产物用去离子水溶解,配制成质量分数为5%的水溶液,观察并记录外观状态。

本发明实施例产物5%水溶液的粒度分布采用动态光散射粒度分析仪测定,取实施例产物5%水溶液样品,在动态光散射仪上进行测量。测量温度设定为25℃,恒温30min,设置光的入射角为90°,波长为633nm。每一样品重复测定5次,求得平均值。

本发明实施例和对比例制备的产物的水溶性,如图2、图3、图4和图5所示,图2是实施例1~3和对比例1~2制备的产物5%水溶液的外观示意图,图中,从左到右依次为实施例1、2、3和对比例1、2。图3是实施例4~7制备的产物5%水溶液的外观示意图,图中,从左到右依次为实施例4、5、6、7。图4是对比例3-6制备的产物的5%水溶液的外观示意图,从左到右依次为对比例3、4、5、6。图5为对比例7-10制备的产物的5%水溶液的外观示意图,从左到右依次为对比例7、8、9、10。

图2中,对比例1使用甘油聚氧乙烯醚-5和椰子油进行反应,因为环氧乙烷加和数较少,水溶液表现为浑浊不透明的状态,产物的水溶性较差;对比例2使用甘油聚氧乙烯醚-9和椰子油进行反应,因为环氧乙烷加和数较多,溶液完全澄清透明,没有蓝光,产物又过于亲水。赋脂剂通常需要达到一定的亲水亲油平衡。既不能因为太亲油而造成油腻肤感,或造成水基配方的不稳定;也不能因为太亲水,在清洗过程中随水而去,无法在皮肤或头发表面有效附着,而达不到润肤、赋脂、保湿的目的。因此,选择合适的环氧乙烷加和数的甘油乙氧基化物来与油脂进行反应,才能使产物达到良好的亲水亲油平衡。

通过图2和图3可以看出,实施例1~7制备的产物的水溶液外观均为略带蓝光的透明溶液状态。相对于实施例2,对比例3使用甘油聚氧乙烯醚和椰子油的摩尔比为2:1作为反应物,其产物的水溶液外观是浑浊不透明的(图4),产物水溶性显著变差,对比例4使用甘油聚氧乙烯醚和椰子油的摩尔比为4:1作为反应物,其产物水溶性又太好,水溶液完全澄清透明,没有蓝光,产物又过于亲水;对比例5使用KOH作为催化剂,催化剂占天然油脂的质量百分含量为0.2%,其产物的水溶液外观明显浑浊,可能是由于催化剂用量较少,椰子油和甘油聚氧乙烯醚未完全反应,残留的椰子油导致溶液浑浊,对比例6使用KOH作为催化剂,催化剂占天然油脂的质量百分含量为0.8%,其水溶液略泛黄,可能是由于过量催化剂的存在,导致反应过快,产品颜色偏黄;对比例7(图5)使用乙醇钠为催化剂,其产物水溶液明显浑浊,可能是由于乙醇钠催化效率不高,导致椰子油未完全反应,最终导致产物溶水后浑浊;对比例8使用较低的反应温度200℃,其产物水溶液浑浊,可能是由于反应温度不够,反应不完全;对比例9使用较高的反应温度为280℃,其水溶液透明且泛黄,可能是温度较高,导致反应过快或油脂变性,产品颜色偏黄。对比例10按照参考文献的方法,以甘油聚氧乙烯和月桂酸为原料制备甘油聚氧乙烯醚脂肪酸酯,催化剂是对甲基苯磺酸一水合物,其产物水溶液完全澄清透明,没有蓝光状态。

根据丁达尔效应,溶液泛蓝光意味着形成了纳米级的聚集体,使用动态光散射技术对实施例产物水溶液的粒径分布进行了测试,如图6所示,图6是实施例1~7的产物5%水溶液所形成的胶束体系粒径分布示意图。从图中可以看出,平均粒径均为100~300nm,是稳定的纳米胶束体系。

应用实施例1

本发明实施例得到的甘油聚氧乙烯醚脂肪酸酯具有良好的亲水亲油平衡,可作为赋脂剂或润肤脂应用于个人洗护配方中。将实施例2得到的甘油聚氧乙烯醚-7椰油酸酯作为赋脂剂添加到洗手液配方中,配方如表1所示,以不添加甘油聚氧乙烯醚-7椰油酸酯的相同配方作为应用对比例。

为了对比应用实施例1和应用对比例1的洗手液洗后的赋脂效果,使用Cutometerdual MPA 580皮肤弹性测试仪测定受试皮表面的脂质含量:以大小为60mm×60mm并处理好的猪皮小片作为受试皮,首先确定受试皮表面的脂质含量,保证洗涤前皮脂含量为0,将应用实施例1和应用对比例1配制的洗手液分别用水稀释10倍并搅拌至完全溶解,然后取5g上述稀释液均匀倒在50mm×60mm的棉片上,自上而下擦拭一次受试皮,待水分自然晾干后再次测定并比较受试皮表面的脂质含量,重复上述实验三次,取平均值。

表1实施例2得到的甘油聚氧乙烯醚-7椰油酸酯在浓缩型洗手液配方中的应用

表2应用实施例1和应用对比例1的赋脂性能测试结果

由表2可以看出,应用对比例1(不含甘油聚氧乙烯醚-7椰油酸酯)没有赋脂效果,而应用实施例1(含甘油聚氧乙烯醚-7椰油酸酯)的赋脂效果显著,表明本发明实施例所得到的产物具有良好的赋脂性能,可作为赋脂剂应用在个人洗护配方中。

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

- 一种臭氧对脂肪酸甘油酯聚氧乙烯醚的净化处理方法

- 甘油聚氧乙烯醚脂肪酸酯的制备方法