一种提高产品良率的3D打印后处理装置及工艺

文献发布时间:2023-06-19 18:27:32

技术领域

本发明属于3D打印领域,尤其涉及一种提高产品良率的3D打印后处理装置及工艺。

背景技术

工艺熔融沉积制造(FDM)工艺是使用最广泛的3D打印技术。熔融沉积成型(FDM)或熔融长丝制造(FFF)是一种增材制造工艺,属于材料挤出系列。在FDM中,通过逐层地在预定路径中选择性地沉积熔化材料来构建物体。使用的材料是热塑性聚合物并且呈长丝形式。3D打印模型加工完成后,其表面会存在一些打印痕迹,需要进行后期处理以达到想要的效果,例如打磨和抛光。

现有热熔性材料通过3D打印方式加工出的圆柱形产品,其70%~80%的表面存在颗粒状凸起,通常需要通过毛刷对表面进行打磨,以保证表面的光滑。

当下在打磨圆柱形产品表面时,只是单纯的利用与圆柱形产品高度一致的毛刷,进行转动打磨,不能针对颗粒状凸起的分布区域进行针对性的打磨,导致圆柱形产品表面容易过度打磨,影响圆柱形产品表面的质量。

发明内容

本发明的目的在于:提供一种提高产品良率的3D打印后处理装置及工艺,毛刷可以根据圆柱形产品表面颗粒状凸起的分布区域,进行针对性的打磨,避免产品表面过度打磨,提高产品表面的质量。

为了实现上述目的,一方面,本发明提供了一种提高产品良率的3D打印后处理装置,包括:第一驱动电机、第二驱动电机、安装架、第一视觉检测装置和第二视觉检测装置,圆柱形产品固定安装在第一驱动电机的输出端,第二驱动电机设置在第一驱动电机一侧,第二驱动电机滑动连接在安装架的第一滑轨上,第二驱动电机的输出端连接毛刷,毛刷表面接触圆柱形产品表面,毛刷的转动方向与圆柱形产品的转动方向相反,第一视觉检测装置和第二视觉检测装置对称布置在圆柱形产品两侧。

作为上述技术方案的进一步描述:

安装架滑动连接在基座的第二滑轨上,第二滑轨上垂直于第一滑轨。

作为上述技术方案的进一步描述:

圆柱形产品一侧设置有用于喷吹气体的喷吹管。

另一方面,本发明还提供了一种提高产品良率的3D打印后处理工艺,包括以下步骤:

S1、将圆柱形产品固定安装在第一驱动电机的输出端,将毛刷固定安装在第二驱动电机的输出端;

S2、第一视觉检测装置和第二视觉检测装置从圆柱形产品两侧,检测圆柱形产品表面颗粒状凸起在高度方向上的分布情况,并传输至处理器;

S3、处理器根据圆柱形产品表面颗粒状凸起在高度方向上的分布情况,计算毛刷对不同高度圆柱形产品表面的打磨时间,设定毛刷的打磨路径;

S4、第一驱动电机带动圆柱形产品正向转动,第二驱动电机带动毛刷反向转动,毛刷根据设定的打磨路径上下移动,完成打磨。

作为上述技术方案的进一步描述:

在步骤S2中,检测圆柱形产品表面颗粒状凸起在高度方向上的分布情况时,将圆柱形产品表面分为3部分,由下至上依次为下表面、中表面和上表面,分别统计下表面、中表面和上表面这三个区域颗粒状凸起数量。

作为上述技术方案的进一步描述:

在步骤S3中,在计算毛刷对不同高度圆柱形产品表面的打磨时间时,根据圆柱形产品表面每一部分区域颗粒状凸起数量分级计算,该部分区域颗粒状凸起数量小于或等于20个时,打磨时长为T1;该部分区域颗粒状凸起数量大于20个且小于50个时,打磨时长为T2;该部分区域颗粒状凸起数量大于或等于50个,打磨时长为T3,T3>T2>T1。

作为上述技术方案的进一步描述:

在步骤S4中,毛刷打磨圆柱形产品表面时,喷吹管向圆柱形产品喷吹气体,清理打磨产生的碎屑。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明中,对圆柱形产品表面的颗粒状凸起进行打磨时,将圆柱形产品固定安装在第一驱动电机的输出端后,通过两侧对称布置的第一视觉检测装置和第二视觉检测装置,检测圆柱形产品表面颗粒状凸起在高度方向上的分布情况,根据分布情况计算不同高度圆柱形产品表面的打磨时间,从而设定毛刷的打磨路径,毛刷根据设定的打磨路径上下移动,完成打磨。毛刷可以根据圆柱形产品表面颗粒状凸起的分布区域,进行针对性的打磨,避免产品表面过度打磨,提高产品表面的质量。

2、本发明中,圆柱形产品一侧设置有用于喷吹气体的喷吹管,喷吹管向圆柱形产品喷吹气体,清理打磨产生的碎屑,保证圆柱形产品表面的洁净,保证打磨效果。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

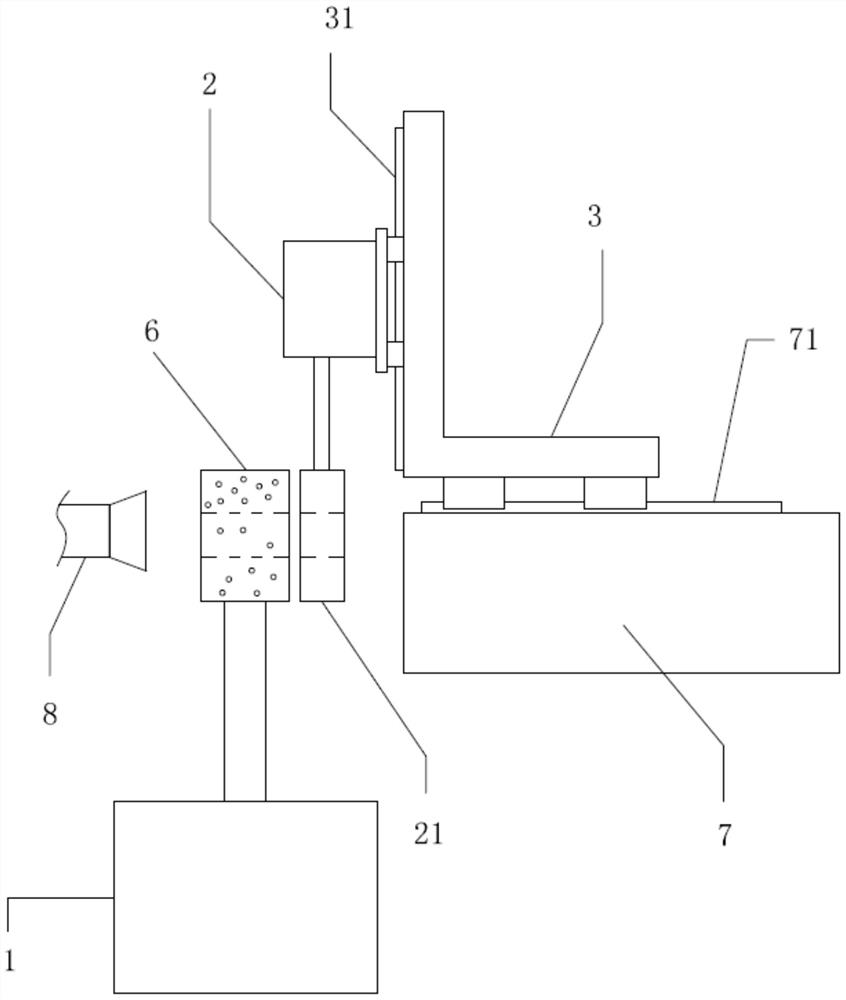

图1为一种提高产品良率的3D打印后处理装置的侧视角度结构示意图。

图2为一种提高产品良率的3D打印后处理装置的俯视角度结构示意图。

图例说明:

1、第一驱动电机;2、第二驱动电机;21、毛刷;3、安装架;31、第一滑轨;4、第一视觉检测装置;5、第二视觉检测装置;6、圆柱形产品;7、基座;71、第二滑轨上;8、喷吹管。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-2,一方面,本发明提供了一种提高产品良率的3D打印后处理装置,包括:第一驱动电机1、第二驱动电机2、安装架3、第一视觉检测装置4和第二视觉检测装置5,圆柱形产品6固定安装在第一驱动电机1的输出端,第二驱动电机2设置在第一驱动电机1一侧,第二驱动电机2滑动连接在安装架3的第一滑轨31上,第二驱动电机2的输出端连接毛刷21,毛刷21表面接触圆柱形产品6表面,毛刷21的转动方向与圆柱形产品6的转动方向相反,第一视觉检测装置4和第二视觉检测装置5对称布置在圆柱形产品6两侧。

安装架3滑动连接在基座7的第二滑轨上71,第二滑轨上71垂直于第一滑轨31。安装架3在第二滑轨上71上的滑动,一方面用于控制毛刷21前后移动,使其接触或脱离圆柱形产品6表面;另一方面可以根据颗粒状凸起的凸出程度,控制毛刷21与圆柱形产品6表面的距离,保证打磨效果。

圆柱形产品6一侧设置有用于喷吹气体的喷吹管8,喷吹管8向圆柱形产品6喷吹气体,清理打磨产生的碎屑,保证圆柱形产品6表面的洁净,保证打磨效果。

另一方面,本发明还提供了一种提高产品良率的3D打印后处理工艺,包括以下步骤:

S1、将圆柱形产品6固定安装在第一驱动电机1的输出端,将毛刷21固定安装在第二驱动电机2的输出端;

S2、第一视觉检测装置4和第二视觉检测装置5从圆柱形产品6两侧,检测圆柱形产品6表面颗粒状凸起在高度方向上的分布情况,并传输至处理器,统计时将圆柱形产品6表面分为3部分,由下至上依次为下表面、中表面和上表面,检测圆柱形产品6表面颗粒状凸起在高度方向上的分布情况时,分别统计下表面、中表面和上表面这三个区域颗粒状凸起数量,毛刷21的高度等于圆柱形产品6的高度,毛刷21同样在高度方向上分为3部分,对应圆柱形产品6下表面、中表面和上表面;

S3、处理器根据圆柱形产品6表面颗粒状凸起在高度方向上的分布情况,计算毛刷21对不同高度圆柱形产品6表面的打磨时间,打磨时间根据圆柱形产品6表面每一部分区域颗粒状凸起数量分级计算,该部分区域颗粒状凸起数量小于或等于20个时,打磨时长为T1;该部分区域颗粒状凸起数量大于20个且小于50个时,打磨时长为T2;该部分区域颗粒状凸起数量大于或等于50个,打磨时长为T3,T3>T2>T1,设定毛刷21的打磨路径;

S4、第一驱动电机1带动圆柱形产品6正向转动,第二驱动电机2带动毛刷21反向转动,毛刷21根据设定的打磨路径上下移动,完成打磨。

具体设定毛刷21的打磨路径时,假设圆柱形产品6上表面有60个颗粒状凸起,打磨时间T3为60秒,圆柱形产品6中表面有40个颗粒状凸起,打磨时间T2为40秒,圆柱形产品6下表面有10个颗粒状凸起,打磨时间T1为20秒。

此时,毛刷21的打磨路径为:毛刷21移动至高度与圆柱形产品6的高度一致,打磨20秒后;后退脱离圆柱形产品6,上行至毛刷21下部对准圆柱形产品6中表面,向前接触圆柱形产品6,继续打磨20秒:后退脱离圆柱形产品6,上行至毛刷21下部对准圆柱形产品6上表面,向前接触圆柱形产品6,继续打磨20秒。其他情况的毛刷21的打磨路径,以此类推。

在步骤S4中,毛刷21打磨圆柱形产品6表面时,喷吹管8向圆柱形产品6喷吹气体,清理打磨产生的碎屑,保证圆柱形产品6表面的洁净,保证打磨效果。为了避免圆柱形产品6在打磨过程中温度升高、产生变形,影响打磨效果,喷吹管8吹出的风为利用冷却装置冷却过的冷风。

工作原理:对圆柱形产品6表面的颗粒状凸起进行打磨时,将圆柱形产品6固定安装在第一驱动电机1的输出端后,通过两侧对称布置的第一视觉检测装置4和第二视觉检测装置5,检测圆柱形产品6表面颗粒状凸起在高度方向上的分布情况,根据分布情况计算不同高度圆柱形产品6表面的打磨时间,从而设定毛刷21的打磨路径,毛刷21根据设定的打磨路径上下移动,完成打磨。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。