一种板材及其制备方法和应用

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及板材技术领域,尤其涉及一种板材及其制备方法和应用。

背景技术

目前,对于板材,尤其是碳纤维和/或玻纤维板材的外观具有越来越高的要求。

CN113601765A公开了一种高外观需求碳纤维制品及其模压成型方法,高外观需求碳纤维制品模压成型方法包括对所述高外观需求碳纤维制品进行分解设计,包括外观层(或内衬层),以及与所述外观层匹配的预型件;将所述外观层采用外观层模具进行模压或抽真空方式成型,得到固化的所述外观层;之后再将所述外观层和所述预型件放入成型模具中,使所述外观层贴附在所述预型件的表面,加温加压后一体固化成型,得到所述高外观需求碳纤维制品。其公开的模压成型方法可以解决碳纤制品模压成型工艺的表面纹路扭曲、皱折的品质问题,提高良品率,减少报废,节约生产成本。

CN105108954A公开了一种电子设备的外壳的生产方法,所述生产方法包括:利用碳纤维材料通过热压成型技术形成所述外壳的平面部分,所述平面部分由碳纤维板构成;碳纤维板的母模表面上通过OMD模外真空热转转印技术将膜片上的图案涂层转印到碳纤板上再进行UV固化;利用热固性树脂通过埋入射出成型技术形成所述外壳的紧固部分;在埋入射出成型过程中,所述热固性树脂的固化导致所述热敏性粘合剂薄膜被固化在所述碳纤维板的表面上,从而将所述外壳的紧固部分和平面部分结合在一起。

目前,现有产品通常以喷漆作为外观,颜色单一无变。

因此开发一种可以根据不同需求,定制颜色,花纹,图案及3D触感效果,实现了产品的外观多变及个性化定制需求的制备方法是至关重要的。

发明内容

针对现有技术的不足,本发明的目的在于提供一种板材及其制备方法和应用,所述制备方法可以根据不同需求,定制颜色,花纹,图案及3D触感效果,实现了板材的外观多变及个性化定制需求,规避了覆膜产品因为拉伸造成的四角图案变形。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供一种板材的制备方法,其特征在于,所述制备方法包括如下步骤:在基材表面转印覆膜,得到所述板材。

本发明中,所述制备方法可以根据不同需求,定制颜色,花纹,图案及3D触感效果,实现了板材的外观多变及个性化定制需求,规避了覆膜产品因为拉伸造成的四角图案变形。

本发明中,所述板材可以是平面、曲面或者不规则面,对形状不加以限制。

优选地,所述基材包括碳纤维板材和/或玻纤维板材。

优选地,所述转印覆膜包括前处理和模外装饰(OMD)。

优选地,所述前处理包括喷腻子漆(SF)、腻子漆打磨和喷底漆。

优选地,所述模具内成型包括一射成型和二射埋射成型。

优选地,所述一射成型和二射埋射成型时,料管温度各自独立为250-320℃,例如260℃、270℃、280℃、290℃、300℃、310℃、320℃等。

优选地,所述一射成型和二射埋射成型时,热流道温度各自独立地为285-320℃,例如290℃、300℃、310℃等。

本发明中,料管温度即是料管各段的温度,热流道温度同理,各段的温度根据需要再进行具体调整。

优选地,所述一射成型和二射埋射成型时,公母模温度各自独立地为50-80℃,例如55℃、60℃、65℃、70℃、75℃等。

优选地,所述一射成型和二射埋射成型时,冷却的时间各自独立地为10-30s,例如12s、14s、16s、18s、20s、22s、24s、26s、28s等。

优选地,所述一射成型和二射埋射成型时,保压的压力各自独立地为80-100kg/k(例如85kg/k、90kg/k、95kg/k等),速度各自独立地为10%-50%(例如15%、20%、25%、30%、35%、40%、45%等),时间各自独立地为5-20s(例如6s、8s、10s、12s、14s、16s、18s等)。

优选地,所述一射成型和二射埋射成型时,射出的压力各自独立地为100-150kg/k(例如110kg/k、120kg/k、130kg/k、140kg/k等),速度各自独立地为70%-90%(例如75%、80%、85%等)。

优选地,所述表面转印覆膜后还包括素材打磨、前置处理、喷透明底面漆、平面度测量和组装。

本发明中,经此过程,所述基板加工成所需要的产品。

作为优选的技术方案,所述制备方法包括如下步骤:

(1)在碳纤维板材和/或玻纤维板材的表面依次喷腻子漆、腻子漆打磨、喷底漆和模外装饰;

(2)将步骤(1)所得的碳纤维板材和/或玻纤维板材依次进行一射成型和二射埋射成型,调整料管温度各自独立为250-320℃,热流道温度各自独立地为285-320℃,公母模温度各自独立地为50-80℃,冷却的时间各自独立地为10-30s,保压的压力各自独立地为80-100kg/k,速度各自独立地为10%-50%,时间各自独立地为5-20s,射出的压力各自独立地为100-150kg/k,速度各自独立地为70%-90%;

(3)将步骤(2)所得的碳纤维板材和/或玻纤维板材依次进行素材打磨、前置处理、喷透明底面漆、平面度测量和组装,得到所述板材。

第二方面,本发明提供一种板材,所述板材由第一方面所述的制备方法制备得到。

第三方面,一种包装壳,所述包装壳包括第二方面所述的板材。

相对于现有技术,本发明具有以下有益效果:

本发明中,所述制备方法可以根据不同需求,定制颜色,花纹,图案及3D触感效果,实现了板材的外观多变及个性化定制需求。采用模内成型的方法,规避了覆膜产品因为拉伸造成的四角图案变形,百格测试的硬度可达5B,水煮测试的硬度可达5B,铅笔硬度可达2H。

附图说明

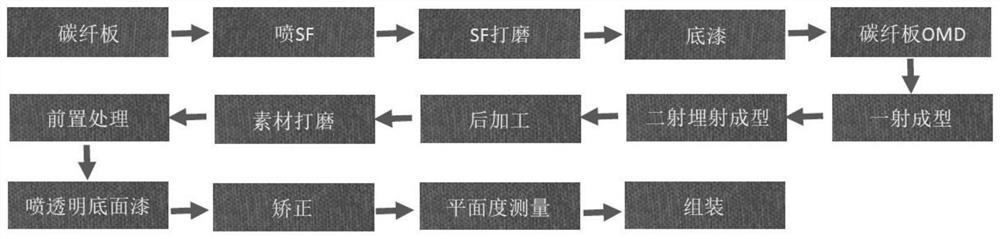

图1是实施例所述的制备方法的工艺流程示意图。

具体实施方式

为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

本发明中,各实施方式中涉及的部分原料的购置信息如下:

碳纤维板材:购于东丽公司;

玻纤维板材:购于五行公司;

SF:腻子漆,购于武藏公司;

透明底面漆或有色底漆:购于中瀛公司。

实施例1

本实施例提供一种板材,所述板材由如下制备方法得到,其工艺流程示意图如图1所示,所述制备方法包括如下步骤:

(1)在碳纤维板材(碳纤板)的表面依次喷SF、SF打磨、喷底漆和模外装饰;

(2)将步骤(1)所得的碳纤维板材依次进行一射成型和二射埋射成型,调整两次成型的料管各段的温度各自独立为300℃/300℃/300℃/300℃/260℃,热流道各段的温度各自独立地为300℃/300℃/300℃/300℃,公母模温度各自独立地为65℃,冷却的时间各自独立地为20s,保压的压力各自独立地为85kg/k,速度各自独立地为35%,时间各自独立地为12s,射出的压力各自独立地为120kg/k,速度各自独立地为80%,位置20/30/50;

(3)将步骤(2)所得的碳纤维板材依次进行素材打磨、前置处理、喷透明底面漆、平面度测量和组装,得到所述板材。

实施例2

本实施例提供一种板材,所述板材由如下制备方法得到,所述制备方法包括如下步骤:

(1)在玻纤维板材的表面依次喷SF、SF打磨、喷底漆和模外装饰;

(2)将步骤(1)所得的玻纤维板材依次进行一射成型和二射埋射成型,调整两次成型的料管各段的温度各自独立为300℃/300℃/300℃/300℃/260℃,热流道各段的温度各自独立地为300℃/300℃/300℃/300℃,公母模温度各自独立地为65℃,冷却的时间各自独立地为20s,保压的压力各自独立地为85kg/k,速度各自独立地为35%,时间各自独立地为12s,射出的压力各自独立地为120kg/k,速度各自独立地为80%,位置20/30/50;

(3)将步骤(2)所得的玻纤维板材依次进行素材打磨、前置处理、喷透明底面漆、平面度测量和组装,得到所述板材。

性能测试

将实施例1-2所述的板材进行如下测试:

(1)四角图案的变形程度:将板材的四角图案的变形程度按照由轻至浅依次划分为1级、2级、3级和4级,其中,1级最轻,4级最重。

(2)百格测试:按照GBT9286-1998的标准进行。

(3)水煮测试:在60℃下水煮3h,进行百格测试。

(4)铅笔硬度。

测试结果汇总于表1中。

表1

分析表1数据可知,本发明中,所述制备方法可以根据不同需求,定制颜色,花纹,图案及3D触感效果,实现了板材的外观多变及个性化定制需求。采用模内成型的方法,规避了覆膜产品因为拉伸造成的四角图案变形,百格测试的硬度可达5B,水煮测试的硬度可达5B,铅笔硬度可达2H。

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种柔性石膏、应用及石膏板材的制备方法

- 一种干挂用复合板材及其制备方法和应用

- 一种双极板材料及其制备方法和应用

- 一种环保胶黏剂及其制备方法和在板材中的应用

- 一种负离子板材添加剂及其应用、一种聚氯乙烯负离子板材及其制备方法和应用

- 聚酯材料在制备冰箱内胆板材上的应用、冰箱、冰箱内胆以及其板材的制备方法