一种耐蠕变Mg-Al变形镁合金及其制备方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于耐蠕变变形镁合金技术领域,特别涉及一种耐蠕变Mg-Al变形镁合金及其制备方法。

背景技术

镁铝(Mg-Al)系列镁合金是商业应用最广泛的工业镁合金,以AZ80(Mg-8Al-0.5Zn-0.2Mn,wt.%)为代表的可热处理Mg-Al合金兼具良好铸造性能与机械强度(挤压态屈服强度在200-280MPa)及可观塑性(断裂延伸率>10%),在通讯、交通、医疗等诸多领域应用优势明显。随着镁合金在中温环境下的服役需求日益增多,如镁合金飞机轮毂、汽车发动机部件、微波探针台微腔室等,要求镁合金具备较好的中温耐蠕变性能。

现有的耐蠕变镁合金采用单种或多种稀土元素多为主要合金元素,由于稀土合金元素不仅原料成本高昂、铸造过程收得率较低,且铸造工艺较为复杂,最终铸锭或铸件成品率较低,综合成本高昂使此类耐蠕变镁合金规模化应用受限。高体积含量稀土热稳定相易诱发脆性,致使强度较高但塑性一般较差。

发明内容

本发明的目的在于提供一种耐蠕变Mg-Al变形镁合金及其制备方法,以解决原料成本高昂、铸造过程收得率较低,且铸造工艺较为复杂,最终铸锭或铸件成品率较低,综合成本高昂使此类耐蠕变镁合金规模化应用受限。高体积含量稀土热稳定相易诱发脆性,致使强度较高但塑性一般较差的问题。

为实现上述目的,本发明采用以下技术方案:

一种耐蠕变Mg-Al变形镁合金,包含的各组分及其重量百分比为:7%-9%的Al、0.2%-0.5%的Zn、0%-0.5%的Y、0%-0.4%的Ca、0%-0.5%的Nd,其余为Mg。

进一步的,一种耐蠕变Mg-Al变形镁合金的制备方法,包括以下步骤:

采用纯净化镁合金半连续铸造系统,制备合金原料与辅料;

按照熔炼工艺渐次调整净化镁合金半连续铸造系统的温度并加入物料调整成分,然后依次进行高温梯次静置除杂、微元成分二次调整后浇铸成形;

对上述浇铸成形产品进行塑性成形处理,得到耐蠕变多元微合金化Mg-Al变形合金。

进一步的,纯净化镁合金半连续铸造系统中,坩埚为石墨坩埚,其体积密度1.82-1.85g/cm

进一步的,合金原料与辅料纯净度:99.98%的镁、99.994%的铝、99.995%的锌;微合金元素采用中间合金形式加入:99.9%的Mg-30Y、99.9%的Mg-20Ca、99.9%Mg-30Nd;熔剂采用5号熔剂:MgCl

进一步的,熔炼工艺渐次调整温度并适时加入物料调整成分:

a)梯次升温保护备用:将调试完备净化镁合金半连续铸造系统升温至300℃保温2h,在石墨坩埚暴露区域通氩气保护继续升温至600℃保温1h,然后升温至750℃待用;

b)主元合金熔料检测:按照合金配比成分和合金元素烧损率,首先将镁、锌、铝铸锭投入坩埚;在740-750℃保温,保证所有投入物料熔化后,采用氩气在溶液中搅拌约10-15分钟,取熔液样品进行第一次炉前成分检测;

c)一次精炼成分检测:使用总熔体质量约1-3%质量比的5号熔剂在740-750℃精炼10-15分钟,采用氩气在溶液中搅拌完成,取熔液样品进行第二次炉前成分检测;

d)微元合金成分调整:添加镁、锌、铝、Mg-30Y、Mg-30Nd铸锭,调整合金成分,然后进行二次精炼,使用总熔体质量约1-3%质量比的5号熔剂在740-750℃精炼,采用氩气在溶液中搅拌约10-15分钟;取熔液样品进行第三次炉前成分检测,保证微元合金成分在设定范围内。

进一步的,高温梯次静置除杂:保持镁液温度750℃静置15-20分钟,然后捞除坩埚底部熔渣,再保持镁液温度于720-730℃静置10-15分钟;取熔液样品进行第四次炉前成分检测,保证微元合金成分在设定范围内;

微元成分二次调整:在熔体温度720-730℃添加Mg-20Ca铸锭,采用氩气在溶液中搅拌约2-5分钟,调整合金成分至设定范围内,准备浇铸。

进一步的,结晶器浇铸成形:升高熔体温度至750-760℃,封闭炉盖,将熔体高纯氩气压入导液管开始浇注;中间包温度保持在690-700℃,铸造机拉锭速度保持在50-200mm/min范围,冷却水流量保持在3-5m

进一步的,塑性成形处理:

a)均匀化处理:将扒皮处理的多元微合金化Mg-Al合金铸锭在保护气氛下进行均匀化处理,均匀化温度400-420℃,均匀化时长20-30h,冷却方式为水淬;

b)塑性成形:对多元微合金化Mg-Al合金均匀化铸锭进行热机械处理;

c)成形后热处理:对多元微合金化Mg-Al变形镁合金进行退火处理。

进一步的,热机械处理采用挤压处理:挤压模具温度:350-400℃,挤压工进速度:0.3-1mm/min,挤压筒温度设定:300-350℃,挤压比设定:10-30,挤压出料采用牵引机牵引,牵引力约100-500N。

进一步的,退火处理温度范围300-420℃,退火时长为2-8h。

与现有技术相比,本发明有以下技术效果:

本发明采用多元微合金化成分设计,选取合理的微合金化元素或组合,通过洁净化熔炼铸锭-均匀化处理-挤压成形-退火处理过程,获得了具有较强基面织构的、组织均匀细化的变形态Mg-Al合金,具备较高的抗拉强度与断裂延伸率;其次多元微合金化有效抑制中温蠕变过程晶界动态非连续析出导致的晶界迁移,增强晶界稳定性,且减少了蠕变过程非连续析出对应力敏感性;同时多元微合金化促进晶内细密连续析出,增强对晶内位错运动钉扎效应。上述综合效应实现了低成本兼具较高力学性能与中温蠕变抗力的高性能Mg-Al变形镁合金制备。

本发明通过多元微合金化方法提升变形态Mg-Al合金的中温蠕变抗力,所用合金元素量少,成本低廉,易于加工成形。

本发明通过多元微合金化通过作用于晶界局部区域抑制蠕变过程中晶界动态非连续析出,促进晶内连续析出,同时利于晶粒组织细匀化,提升变形态镁合金的抗拉强度与断裂延伸率。

本发明通过多元微合金化调控蠕变前与蠕变过程组织特征,未对成形尺寸精度产生不利影响。同时可促进晶粒组织细匀化,提升型材的抗拉强度与断裂延伸率。

本发明通过多元微合金化方法,实现挤压态晶粒尺寸的细匀化分布(<100μm),同时强化板材基面织构,两者共同作用提升了挤压方向力学强度的增加了板材的蠕变抗力。

附图说明

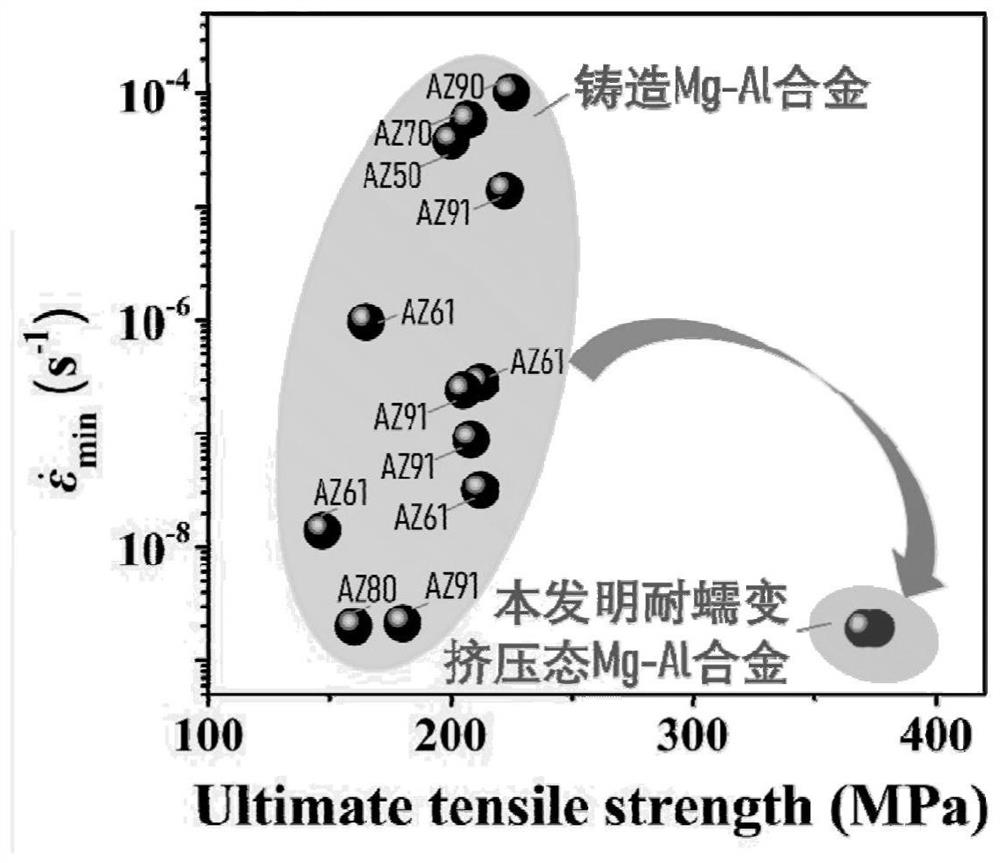

图1为铸造Mg-Al系合金与本发明耐蠕变挤压态Mg-Al合金在100-150℃/50-100MPa条件下的稳态蠕变速率与室温抗拉强度对比。

图2为EBSD分析结果图。

图3为多元微合金化Mg-Al合金AZ80M力学强度对比图。

图4显示多元微合金化Mg-Al合金AZ80M相比普通商用AZ80镁合金基面织构强度对比图。

图5为AZ80镁合金在125℃/50MPa蠕变后,端头梯度应力区DP含量与相应的维氏硬度值呈现梯度变化图。

图6多元微合金化AZ80M镁合金在125℃/50MPa蠕变后,端头梯度应力区DP含量与相应的维氏硬度值变化图。

具体实施方式

以下结合附图对本发明进一步说明:

本发明专利设计的合金成分范围为:各组分及其重量百分比为:7%-9%的Al、0.2%-0.5%的Zn、0%-0.5%的Y、0%-0.4%的Ca、0%-0.5%的Nd,其余为Mg。

该类合金采用纯净化制备技术方案,具体如下

(1)采用纯净化镁合金半连续铸造系统,坩埚为高纯高密度石墨坩埚(体积密度1.82-1.85g/cm

(2)制备合金原料与辅料纯净度控制,镁(99.98%)、铝(99.994%)、锌(99.995%);微合金元素采用中间合金形式加入:Mg-30Y(99.9%)、Mg-20Ca(99.9%)、Mg-30Nd(99.9%);熔剂采用5号熔剂(MgCl

(3)按照如下熔炼工艺渐次调整温度并适时加入物料调整成分

a)梯次升温保护备用:将调试完备净化镁合金半连续铸造系统升温至300℃保温2h,在石墨坩埚暴露区域通氩气保护继续升温至600℃保温1h,然后升温至750℃待用。

b)主元合金熔料检测:按照合金配比成分和合金元素烧损率,首先将镁、锌、铝铸锭投入坩埚,投料时需要轻放,避免破坏石墨坩埚。在740-750℃保温,保证所有投入物料熔化后,采用氩气在溶液中搅拌约10-15分钟,取熔液样品进行第一次炉前成分检测。

c)一次精炼成分检测:使用总熔体质量约1-3%质量比的5号熔剂在740-750℃精炼10-15分钟,采用氩气在溶液中搅拌完成,取熔液样品进行第二次炉前成分检测。

d)微元合金成分调整:添加镁、锌、铝、Mg-30Y、Mg-30Nd铸锭,调整合金成分,然后进行二次精炼,使用总熔体质量约1-3%质量比的5号熔剂在740-750℃精炼,采用氩气在溶液中搅拌约10-15分钟。取熔液样品进行第三次炉前成分检测,保证微元合金成分在设定范围内。

e)高温梯次静置除杂:保持镁液温度750℃静置15-20分钟,然后捞除坩埚底部熔渣(熔剂、杂质沉降物等),再保持镁液温度于720-730℃静置10-15分钟。取熔液样品进行第四次炉前成分检测,保证微元合金成分在设定范围内。

f)微元成分二次调整:在熔体温度720-730℃添加Mg-20Ca铸锭,采用氩气在溶液中搅拌约2-5分钟,调整合金成分至设定范围内,准备浇铸。

g)结晶器浇铸成形:升高熔体温度至750-760℃,封闭炉盖,将熔体高纯氩气压入导液管开始浇注。中间包温度保持在690-700℃,铸造机拉锭速度保持在50-200mm/min范围,冷却水流量保持在3-5m

h)外观检验与取料:将半连续铸棒扒皮处理后,进行目视检测无肉眼可见疏松、缩孔夹杂等,按照塑性成形工艺需求切取物料备用。

(4)塑性成形

a)均匀化处理:将扒皮处理的多元微合金化Mg-Al合金铸锭在保护气氛(如高纯氩气等)下进行均匀化处理,均匀化温度400-420℃,均匀化时长20-30h,冷却方式为水淬。

b)塑性成形:采用挤压、锻造、轧制等塑性成形方法对上述多元微合金化Mg-Al合金均匀化铸锭进行热机械处理。如对于挤压成形,挤压模具温度:350-400℃,挤压工进速度:0.3-1mm/min,挤压筒温度设定:300-350℃,挤压比设定:10-30,挤压出料采用牵引机牵引,牵引力约100-500N。

c)成形后热处理:对多元微合金化Mg-Al变形镁合金进行退火处理,退火处理温度范围300-420℃,退火时长为2-8h。

至此,完成了耐蠕变多元微合金化Mg-Al变形合金制备。

实施案例一

设计合金成分为:Mg-8Al-0.5Zn-0.2Y-0.15Ca(wt.%)。

耐蠕变多元微合金化Mg-Al变形合金制备系统

(1)采用纯净化熔炼制备系统,坩埚为高纯高密度石墨坩埚(体积密度1.82-1.85g/cm

(2)原料为镁(99.98%)、铝(99.994%)、锌(99.995%);Y和Ca微合金元素采用Mg-30Y(99.9%)、Mg-20Ca(99.9%)中间合金形式加入;熔剂采用5号熔剂(MgCl

耐蠕变多元微合金化Mg-Al变形合金制备过程

(1)将调试完备的洁净镁合金半连续铸造系统升温至300℃保温2h,在石墨坩埚暴露区域通氩气保护继续升温至600℃保温1h,然后升温至750℃待用。

(2)按照50kg总量的Mg-8Al-0.5Zn-0.2Y-0.15Ca(wt.%)合金配比成分和合金元素烧损率,首先将镁、锌、铝铸锭投入坩埚,投料时需要轻放,避免破坏石墨坩埚。在740-750℃保温,保证所有投入物料熔化后,采用氩气在溶液中搅拌约10-15分钟,取熔液样品进行第一次炉前成分检测。

(3)使用约0.5kg的5号熔剂在740-750℃精炼10-15分钟,氩气在溶液中搅拌完成后取熔体样品进行第二次炉前成分检测。

(4)添加镁、锌、铝、Mg-30Y,调整合金成分,然后进行二次精炼,使约0.5kg的5号熔剂在740-750℃精炼,采用氩气在溶液中搅拌约10-15分钟。取熔体样品进行第三次炉前成分检测,保证微元合金成分在设定范围内。

(5)保持镁液温度于750℃静置15-20分钟,然后捞除坩埚底部熔渣(熔剂、杂质沉降物等),再保持镁液温度于720-730℃静置10-15分钟。如此可尽量避免残留溶剂NaCl与后续加入的含钙中间合金的置换反应,导致Ca的烧损与Na杂质的过量引入。取熔体样品进行第四次炉前成分检测,保证微元合金成分在设定范围内。

(6)在熔体温度720-730℃添加Mg-20Ca中间合金铸锭,采用氩气在溶液中搅拌约2-5分钟,调整合金成分至设定范围内,准备浇铸。

(7)升高熔体温度至750-760℃,封闭炉盖,将熔体高纯氩气压入导液管开始在结晶器浇铸。中间包温度保持在690-700℃,铸造机拉锭速度保持在50-200mm/min范围,冷却水流量保持在3-5m

(8)将铸锭扒皮,目视检测无肉眼可见疏松、缩孔夹杂等,按照挤压成形工艺车削截短成Φ65mm×150mm棒材备用。

(9)将上述制备的Φ65mm×150mm多元微合金化Mg-Al合金棒材在氩气保护气氛下进行均匀化处理,均匀化参数为400℃,24h,室温水淬。

(10)采用300T卧式挤压机对均匀化处理后的Φ65mm×150mm棒材进行挤压成形,挤出型材为截面尺寸为55×3.5mm板材,挤压模具温度:400℃,挤压工进速度:0.3mm/min,挤压筒温度设定:320℃,挤压比设定:17,挤压出料采用牵引机牵引,牵引力约200N。

(11)对多元微合金化Mg-8Al-0.5Zn-0.2Y-0.15Ca(wt.%)变形镁合金进行退火处理,退火处理温度420℃,退火时长为4h,7h。

耐蠕变多元微合金化Mg-Al变形合金性能测试

采用单轴拉伸蠕变试验方法对上述对多元微合金化Mg-8Al-0.5Zn-0.2Y-0.15Ca(wt.%)退火态板材进行蠕变性能测试,采用室温单轴拉伸力学性能测试方法对上述板材进行室温力学性能测试。测试结果如表1所示。可见该方法较低成本实现兼具较高力学性能与中温蠕变抗力的高性能Mg-Al变形镁合金。

表1.耐蠕变多元微合金化Mg-Al变形合金实施例1力学性能与蠕变性能

实施案例二

采用设计合金成分为:Mg-8Al-0.5Zn-0.1Y-0.Nd(wt.%)。

耐蠕变多元微合金化Mg-Al变形合金制备系统

(1)采用纯净化熔炼制备系统,坩埚为高纯高密度石墨坩埚(体积密度1.82-1.85g/cm

(2)原料为镁(99.98%)、铝(99.994%)、锌(99.995%);Y和Nd微合金元素采用Mg-30Y(99.9%)、Mg-30Nd(99.9%)中间合金形式加入;熔剂采用5号熔剂(MgCl

耐蠕变多元微合金化Mg-Al变形合金制备过程

(1)将调试完备的洁净镁合金半连续铸造系统升温至300℃保温2h,在石墨坩埚暴露区域通氩气保护继续升温至600℃保温1h,然后升温至750℃待用。

(2)按照50kg总量的Mg-8Al-0.5Zn-0.1Y-0.1Nd(wt.%)合金配比成分和合金元素烧损率,首先将镁、锌、铝铸锭投入坩埚,投料时需要轻放,避免破坏石墨坩埚。在740-750℃保温,保证所有投入物料熔化后,采用氩气在溶液中搅拌约10-15分钟,取熔液样品进行第一次炉前成分检测。

(3)使用约0.5kg的5号熔剂在740-750℃精炼10-15分钟,氩气在溶液中搅拌完成后取熔体样品进行第二次炉前成分检测。

(4)添加镁、锌、铝、Mg-30Y,Mg-30Nd调整合金成分,然后进行二次精炼,使约0.5kg的5号熔剂在740-750℃精炼,采用氩气在溶液中搅拌约10-15分钟。取熔体样品进行第三次炉前成分检测,保证微元合金成分在设定范围内。

(5)保持镁液温度于750℃静置15-20分钟,然后捞除坩埚底部熔渣(熔剂、杂质沉降物等),再保持镁液温度于720-730℃静置10-15分钟。取熔体样品进行第四次炉前成分检测,保证微元合金成分在设定范围内。

(6)升高熔体温度至750-760℃,封闭炉盖,将熔体高纯氩气压入导液管开始在结晶器浇铸。中间包温度保持在690-700℃,铸造机拉锭速度保持在50-200mm/min范围,冷却水流量保持在3-5m

(7)将铸锭扒皮,目视检测无肉眼可见疏松、缩孔夹杂等,按照挤压成形工艺车削截短成Φ65mm×150mm棒材备用。

(8)将上述制备的Φ65mm×150mm多元微合金化Mg-Al合金棒材在氩气保护气氛下进行均匀化处理,均匀化参数为400℃,24h,室温水淬。

(9)采用300T卧式挤压机对均匀化处理后的Φ65mm×150mm棒材进行挤压成形,挤出型材为截面尺寸为55×3.5mm板材,挤压模具温度:400℃,挤压工进速度:0.3mm/min,挤压筒温度设定:320℃,挤压比设定:17,挤压出料采用牵引机牵引,牵引力约200N。

(10)对多元微合金化Mg-8Al-0.5Zn-0.1Y-0.1Nd(wt.%)变形镁合金进行退火处理,退火处理温度420℃,退火时长为7h。

耐蠕变多元微合金化Mg-Al变形合金性能测试

采用单轴拉伸蠕变试验方法对上述对多元微合金化Mg-8Al-0.5Zn-0.1Y-0.1Nd(wt.%)退火态板材进行蠕变性能测试,测试结果如表2所示。

表2.耐蠕变多元微合金化Mg-Al变形合金实施例2蠕变性能测试结果

实施案例三

采用设计合金成分为:Mg-8Al-0.5Zn-0.2Y(wt.%)。

耐蠕变多元微合金化Mg-Al变形合金制备系统

(1)采用纯净化熔炼制备系统,坩埚为高纯高密度石墨坩埚(体积密度1.82-1.85g/cm

(2)原料为镁(99.98%)、铝(99.994%)、锌(99.995%);Y微合金元素采用Mg-30Y(99.9%)中间合金形式加入;熔剂采用5号熔剂(MgCl

耐蠕变多元微合金化Mg-Al变形合金制备过程

(1)将调试完备的洁净镁合金半连续铸造系统升温至300℃保温2h,在石墨坩埚暴露区域通氩气保护继续升温至600℃保温1h,然后升温至750℃待用。

(2)按照50kg总量的Mg-8Al-0.5Zn-0.2Y(wt.%)合金配比成分和合金元素烧损率,首先将镁、锌、铝铸锭投入坩埚,投料时需要轻放,避免破坏石墨坩埚。在740-750℃保温,保证所有投入物料熔化后,采用氩气在溶液中搅拌约10-15分钟,取熔液样品进行第一次炉前成分检测。

(3)使用约0.5kg的5号熔剂在740-750℃精炼10-15分钟,氩气在溶液中搅拌完成后取熔体样品进行第二次炉前成分检测。

(4)添加镁、锌、铝、Mg-30Y调整合金成分,然后进行二次精炼,使约0.5kg的5号熔剂在740-750℃精炼,采用氩气在溶液中搅拌约10-15分钟。取熔体样品进行第三次炉前成分检测,保证微元合金成分在设定范围内。

(5)保持镁液温度于750℃静置15-20分钟,然后捞除坩埚底部熔渣(熔剂、杂质沉降物等),再保持镁液温度于720-730℃静置10-15分钟。取熔体样品进行第四次炉前成分检测,保证微元合金成分在设定范围内。

(6)升高熔体温度至750-760℃,封闭炉盖,将熔体高纯氩气压入导液管开始在结晶器浇铸。中间包温度保持在690-700℃,铸造机拉锭速度保持在50-200mm/min范围,冷却水流量保持在3-5m

(7)将铸锭扒皮,目视检测无肉眼可见疏松、缩孔夹杂等,按照挤压成形工艺车削截短成Φ65mm×150mm棒材备用。

(8)将上述制备的Φ65mm×150mm多元微合金化Mg-Al合金棒材在氩气保护气氛下进行均匀化处理,均匀化参数为400℃,24h,室温水淬。

(9)采用300T卧式挤压机对均匀化处理后的Φ65mm×150mm棒材进行挤压成形,挤出型材为截面尺寸为55×3.5mm板材,挤压模具温度:400℃,挤压工进速度:0.3mm/min,挤压筒温度设定:320℃,挤压比设定:17,挤压出料采用牵引机牵引,牵引力约200N。

(10)对多元微合金化Mg-8Al-0.5Zn-0.2Y(wt.%)变形镁合金进行退火处理,退火处理温度420℃,退火时长为7h。

耐蠕变多元微合金化Mg-Al变形合金性能测试

采用单轴拉伸蠕变试验方法对上述对多元微合金化Mg-8Al-0.5Zn-0.2Y(wt.%)退火态板材进行蠕变性能测试,测试结果如表2所示。

表3.耐蠕变多元微合金化Mg-Al变形合金实施例3蠕变性能测试结果

对比案例

对比案例合金成分为:Mg-8Al-0.5Zn-0.2Mn(wt.%),即普通商用AZ80镁合金。

合金制备系统

(1)采用纯净化熔炼制备系统,坩埚为高纯高密度石墨坩埚(体积密度1.82-1.85g/cm

(2)原料为镁(99.98%)、铝(99.994%)、锌(99.995%)、Mg-5Mn(99.9%);熔剂采用5号熔剂(MgCl

对比例普通Mg-Al变形合金制备过程

(1)将调试完备的洁净镁合金半连续铸造系统升温至300℃保温2h,在石墨坩埚暴露区域通氩气保护继续升温至600℃保温1h,然后升温至750℃待用。

(2)按照50kg总量的Mg-8Al-0.5Zn-0.2Mn(wt.%)合金配比成分和合金元素烧损率,首先将镁、锌、铝、Mg-5Mn中间合金铸锭投入坩埚,投料时需要轻放,避免破坏石墨坩埚。在740-750℃保温,保证所有投入物料熔化后,采用氩气在溶液中搅拌约10-15分钟,取熔液样品进行第一次炉前成分检测。

(3)使用约0.5kg的5号熔剂在740-750℃精炼10-15分钟,氩气在溶液中搅拌完成后取熔体样品进行第二次炉前成分检测。

(4)添加镁、锌、铝、Mg-Mn中金合金调整合金成分,然后进行二次精炼,使约0.5kg的5号熔剂在740-750℃精炼,采用氩气在溶液中搅拌约10-15分钟。取熔体样品进行第三次炉前成分检测,保证合金成分在设定范围内。

(5)保持镁液温度于750℃静置20-30分钟,取熔体样品进行第四次炉前成分检测,保证合金成分在设定范围内。

(6)升高熔体温度至750-760℃,封闭炉盖,将熔体高纯氩气压入导液管开始在结晶器浇铸。中间包温度保持在690-700℃,铸造机拉锭速度保持在50-200mm/min范围,冷却水流量保持在3-5m

(7)将铸锭扒皮,目视检测无肉眼可见疏松、缩孔夹杂等,按照挤压成形工艺车削截短成Φ65mm×150mm棒材备用。

(8)将上述制备的Φ65mm×150mm普通镁合金棒材在氩气保护气氛下进行均匀化处理,均匀化参数为400℃,24h,室温水淬。

(9)采用300T卧式挤压机对均匀化处理后的Φ65mm×150mm棒材进行挤压成形,挤出型材为截面尺寸为55×3.5mm板材,挤压模具温度:400℃,挤压工进速度:0.3mm/min,挤压筒温度设定:320℃,挤压比设定:17,挤压出料采用牵引机牵引,牵引力约200N。

(10)对对比例普通Mg-8Al-0.5Zn-0.2Mn(wt.%)变形镁合金进行退火处理,退火处理温度420℃,退火时长为4h,7h。

普通商用Mg-Al变形合金性能测试

采用单轴拉伸蠕变试验方法对上述对多元微合金化Mg-8Al-0.5Zn-0.2Mn(wt.%)退火态板材进行蠕变性能测试,采用室温单轴拉伸力学性能测试方法对上述板材进行室温力学性能测试。测试结果如表4所示。可见多元微合金化合金相比较普通Mg-Al变形合金兼具较高力学性能与中温蠕变抗力(对比表1,2,3)。

表4.对比例力学性能与蠕变性能测试结果

图1.铸造Mg-Al系合金与本发明耐蠕变挤压态Mg-Al合金在100-150℃/50-100MPa条件下的稳态蠕变速率与室温抗拉强度对比。

图2EBSD分析结果显示,多元微合金化Mg-Al合金AZ80M(全文AZ80M代指上述实施例中多元微合金化设计的耐蠕变镁合金)相比普通商用AZ80镁合金晶粒尺寸更为细匀.(a)分别定义420℃/4h和420℃/7h退火态AZ80板材为AZ80(a)与AZ80(b),(b)分别定义420℃/4h和420℃/7h退火态AZ80M板材为AZ80M(a)与AZ80M(b),(c)以上四种退火态板材的晶粒尺寸分布直方图,试样坐标系统与EBSD的反极图取向示意图在左下角给出。

图3显示多元微合金化Mg-Al合金AZ80M相比普通商用AZ80镁合金具有更高的抗拉强度与断裂总延伸率。图中420℃/4h和420℃/7h退火态AZ80板材AZ80(a)与AZ80(b)抗拉强度约310MPa,断裂总延伸率约15%。而420℃/4h和420℃/7h退火态AZ80M板材AZ80M(a)与AZ80M(b)抗拉强度约370MPa,断裂总延伸率约19%。

图4显示多元微合金化Mg-Al合金AZ80M相比普通商用AZ80镁合金具有更高基面织构强度,(a,c)图中420℃/4h退火态AZ80板材基面织构强度为15MRD(MRD为相对织构强度无量纲单位),而AZ80M(a)基面织构强度为16MRD。(b,d)图中420℃/7h退火态AZ80板材基面织构强度为11MRD,而AZ80M(a)基面织构强度为23MRD。可见多元微合金化促进退火态板材基面织构强化。

图5AZ80镁合金在125℃/50MPa蠕变后,端头梯度应力区DP含量与相应的维氏硬度值呈现梯度变化。(a)从A到B位置随应力增加,DP含量显著增加,(b)图对应(a)图中A到B位置DP含量及维氏硬度的测试结果,可见维氏硬度也随着DP含量增加而增加,ΔHV是相对退火态板材的显微维氏硬度增量。

图6多元微合金化AZ80M镁合金在125℃/50MPa蠕变后,端头梯度应力区DP含量与相应的维氏硬度值基本保持稳定。(a)从A到B位置随应力增加DP含量基本稳定,无显著增加,(b)图对应(a)图中A到B位置DP含量及维氏硬度的测试结果,可见维氏硬度也没有明星变化。

术语解释

变形镁合金:

根据加工历史对镁合金的一种分类方法,通常指对铸造镁合金通过塑性成形得到力学强度和组织均匀性得到明显提升的一类镁合金。该类合金更适用于中高强度镁合金轻量化零部件。

微合金化:

通过对原合金体系有选择地添加微量合金元素(质量含量一般小于0.5%),从而明显改善原合金组织状态和性能强度的一种材料设计方法。微合金化方法由于较高的合金化效应和低元素含量需求而表现出较好的经济适用性。

中温蠕变:

本发明专指高强度镁合金的中等温度使役条件,一般0.3-0.5T

最小蠕变速率:

材料蠕变过程中应变速率随着时间变化,当应变速率存在最小值时,称之为该蠕变过程的最小蠕变速率,一般对应于第二阶段的稳态蠕变速率,一般采用

蠕变抗力:

材料抵抗蠕变变形的能力,一般与最小蠕变速率(或称稳态蠕变速率)成反比。最小蠕变速率越小,对应状态下的蠕变抗力越高。

连续析出与非连续析出:

本发明专指Mg-Al系合金在中温蠕变过程中,Al溶质原子晶界扩散速率快于晶内,易伴随晶界迁移沿晶界脱溶析出形成α-Mg与β-Mg17Al12双相片层交替生长的胞状组织,该胞状组织生长前沿内α-Mg与邻侧α-Mg基体取向呈非连续关系,故将该类晶界脱溶析出称为非连续析出(Discontinuous precipitation),简称DP。区别于晶内形成的连续析出(Continuous precipitation,CP)。

动态析出:

本发明专指在蠕变过程中,镁铝合金固溶体随着蠕变变形而同时产生的一类析出,包括晶界非连续析出与晶内的连续析出。区别于没有外加应力和应变影响的静态时效析出。

变形织构:

本发明专指冷、热成形后的多晶态变形镁合金中,晶粒取向沿某些方向聚集分布而导致这些方向上取向几率增大的现象,又叫择优取向。

电子背散射衍射(EBSD):

Electron Backscattered Diffraction(EBSD),能够利用每一个晶体或晶粒内规则排列的晶格面上背散射衍射组成“衍射花样”进而快速而准确的测量晶体取向。本发明中EBSD的主要应用于晶体取向测量、微观织构分析、晶粒尺寸测量等。

- 一种耐高温蠕变的高性能镁合金材料及其制备方法

- 一种低成本可高速挤压的高强韧变形镁合金及其制备方法

- 一种快速腐蚀的变形镁合金及其制备方法

- 一种耐200℃超高压蠕变的压铸镁合金及其制备方法

- 耐疲劳抗蠕变镁合金及其制备方法