用于铝合金格栅板铸件的保压热整形工装

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及机加工设备技术领域,具体涉及一种用于铝合金格栅板铸件的保压热整形工装。

背景技术

铸造工艺成型的产品结构可以复杂多样,对于结构造型复杂的产品是最佳的成型工艺手段,采用浇注热金属液的方式,将金属液灌注满铸造模具的型腔中,充分填充保压冷却后,即可定型成为所需铸造件,但是铸造工艺也有需要特别注意的问题,利用液态金属冷却成固态的过程,通常会产生的冷缩问题,俗称“缩水”,对于壁厚设计均匀的铸造件,在冷却成型后的整体外观效果较好,而对于壁厚设计上无法避免地有厚薄之分的铸造件而言,在铸造成型后免不了出现冷缩问题,主要原因包括整体冷却速度太快、各部位冷却速度不均衡,内应力挤压力不均衡等。

现有一种栅板铸件,用于购物篮底板,采用铝合金金属液铸造而成,参阅图6和图7,该铸件呈板状,一面平整,另一面镂空,且横纵方向设置多条格栅,以加强结构强度,但是在格栅连接处的壁厚远大于格栅厚度,铸件四角和中部还设置有螺母定位孔,螺母定位孔的壁厚与格栅厚度也不同,在板材面积较大的情况下,铸造工艺中采用压铸模成型该铸件后,若采用水冷给上下模仁实施快速冷却,该铸件的多条格栅的冷却速度过快,而格栅连接处和螺母定位孔的冷却速度偏慢,导致冷缩不均匀,出现材料收缩不均,材料内应力拉拽严重,即便是成功冷却并开模下料,铸件后期也会出现格栅防撕裂性能差、板面扭曲变形、板面平面度差的问题,导致该铸件的生产合格率大大降低,显然该类铸件的成型至定型阶段,是不适合实施彻底的水冷系统,为了保证该类铸件的结构不发生收缩不均,保持较佳平面度的技术要求,我们需要特别设计一种能够改善此类铸造工艺问题的设备。

发明内容

本发明目的:鉴于背景技术中针对呈板状的、横纵方向设置多条格栅的多部位壁厚不均的铸件在实施传统快速水冷系统后出现的冷缩不均匀,出现材料收缩不均,材料内应力拉拽严重,导致后期出现格栅防撕裂性能差、板面扭曲变形、板面平面度差的问题,我们设计一种用于铝合金格栅板铸件的保压热整形工装,利用压铸模成型该类铸件后,保持常温冷却后开模,并将未完全冷却定型的铸件转移至本热整形工装后,闭合保压,再置于加热组件,正对壁厚小的部位实施回温预热,再经过持续空冷降温定型,并且格栅连接处和螺母定位孔的冷却速度放缓,冷缩均匀,铝合金材料收缩不均,材料内应力分散分解,获得的铸件格栅防撕裂性能好、板面不扭曲变形、板面平面度高,符合技术精度要求,可逐步推广应用到铸造工艺领域。

为达成上述目的采取的技术方案是:

一种用于铝合金格栅板铸件的保压热整形工装,包括上保压板、下保压板、铰链、锁紧组件和定位销,以及给予保压定型的铸件实施回温预热和缓慢降温的电加热组件,

所述上保压板和下保压板结构上下对称,并通过一侧的铰链活动连接,所述上保压板和下保压板内保压定位有两件铸件,该铸件为压铸模在保持常温冷却后开模成型,并在未完全冷却定型的情况下转移至本热整形工装内,闭合保压,且上保压板内表面和下保压板的内表面均与待保压定型的铸件的镂空一面贴合,以保证铸件另一平整面相互贴合,用于在回温预热时,热胀散去贴合面内空气,保证两件铸件均不发生凹凸扭曲变形的曲面,

所述下保压板外周设置有若干个锁紧组件,所述锁紧组件包括铰接座、铰接块、锁紧螺栓和锁紧螺母,所述铰接座固连在下保压板上,所述铰接块与铰接座通过铰接轴穿套活动连接,所述锁紧螺栓下端轴头与铰接块连接,上端轴头设置有螺纹段,所述锁紧螺栓穿过上保压板对应铰接座正上方设置的U形槽,并与锁紧螺母旋紧,进而将上保压板与下保压板按压锁紧,

所述定位销设置在下保压板中部,并正对待保压定型的铸件中部设有的螺母定位孔穿套配合,实施定位,

所述电加热组件设置在上保压板上方和下保压板下方,包括呈S形均匀分布的电加热棒。

进一步地,所述电加热棒正对铸件的格栅分布,并给予通电发热至指定温度范围,促进格栅回温预热,并保持与壁厚大的格栅连接处和螺母定位孔位置同步缓慢空冷降温,定型。

进一步地,所述上保压板和下保压板中部均设置有避让铸件中部的连接支架的避让槽。

进一步地,所述上保压板和下保压板采用高导热金属材料。

进一步地,所述铰接块与铰接座的活动铰接旋转方向垂直于下定位板外周棱边向外,并且在锁紧螺母松懈后,拨动锁紧螺栓向外倾倒,可减少锁紧螺母的旋出行程。

本发明的有益效果是:

该用于铝合金格栅板铸件的保压热整形工装利用压铸模成型该类铸件后,保持常温冷却后开模,并将未完全冷却定型的铸件转移至本热整形工装后,闭合保压,再置于电加热组件,正对壁厚小的部位实施回温预热,再经过持续空冷降温定型,并且格栅连接处和螺母定位孔的冷却速度放缓,冷缩均匀,铝合金材料收缩不均,材料内应力分散分解,获得的铸件格栅防撕裂性能好、板面不扭曲变形、板面平面度高,符合技术精度要求,可逐步推广应用到铸造工艺领域。

附图说明

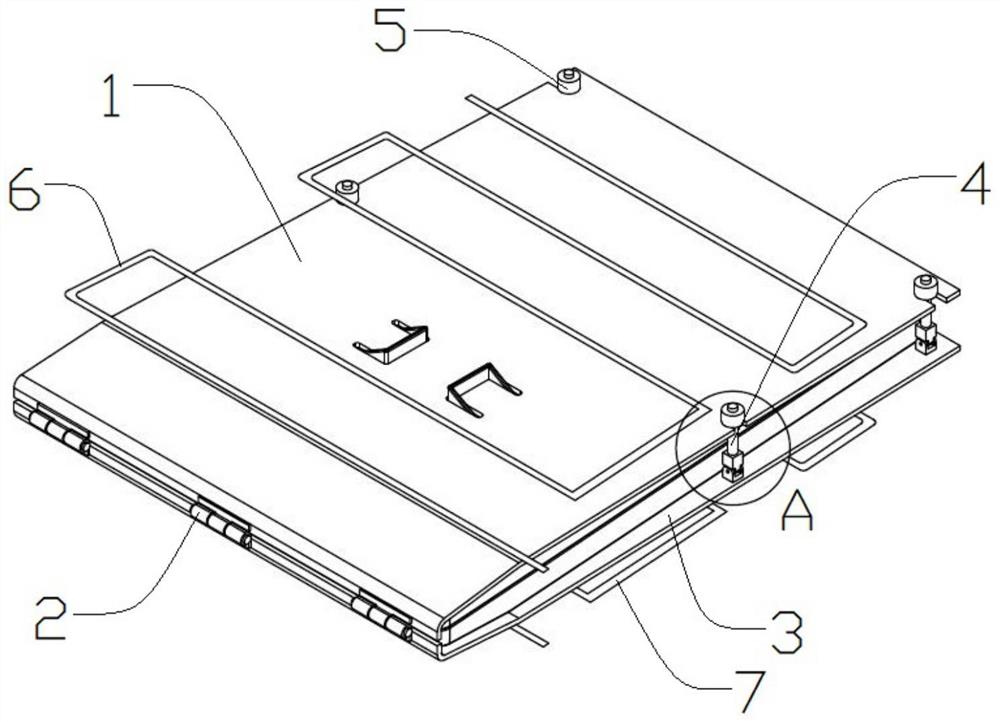

图1为本实施例用于铝合金格栅板铸件的保压热整形工装夹持铸件的立体图;

图2为图1中A处的局部放大图;

图3为本实施例用于铝合金格栅板铸件的保压热整形工装夹持铸件的右视图;

图4为本实施例用于铝合金格栅板铸件的保压热整形工装夹持铸件的侧仰视图;

图5为本实施例用于铝合金格栅板铸件的保压热整形工装的侧俯视图;

图6为本实施例所述用于铝合金格栅板铸件的保压热整形工装去除上保压板后的结构示意图;

图7为图6去除上层铸件后的侧俯视图;

其中,1-上保压板,2-铰链,3-下保压板,4-锁紧螺栓,5-锁紧螺母,6-上电加热组件,7-下电加热组件,8-铰接座,9-U形槽,10-上层铸件,11-下层铸件,12-避让槽,13-定位销,14-通孔,15-格栅,16-格栅连接处,17-螺母定位孔,18-连接支架,19-铰接块。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

请参阅图1-7,本实施例提出一种用于铝合金格栅板铸件的保压热整形工装,包括上保压板1、下保压板3、铰链2、锁紧组件和定位销13,以及给予保压定型的铸件实施回温预热和缓慢降温的电加热组件。

具体地说,参阅图1,所述上保压板1和下保压板3结构上下对称,并通过一侧的铰链2活动连接,所述上保压板1和下保压板3内保压定位有两件铸件,该铸件为压铸模在保持常温冷却后开模成型,并在未完全冷却定型的情况下转移至本热整形工装内,闭合保压,且上保压板1内表面和下保压板3的内表面均与待保压定型的铸件的镂空一面贴合,以保证铸件另一平整面相互贴合,用于在回温预热时,热胀散去贴合面内空气,保证两件铸件均不发生凹凸扭曲变形的曲面。

参阅图2和图6,所述下保压板3外周设置有4个锁紧组件,所述锁紧组件包括铰接座8、铰接块19、锁紧螺栓4和锁紧螺母5,所述铰接座8固连在下保压板3上,所述铰接块19与铰接座8通过铰接轴穿套活动连接,所述锁紧螺栓4下端轴头与铰接块19连接,上端轴头设置有螺纹段,所述锁紧螺栓4穿过上保压板1对应铰接座8正上方设置的U形槽9,并与锁紧螺母5旋紧,进而将上保压板1与下保压板3按压锁紧。

参阅图5和图7,所述定位销13设置在下保压板3中部,并正对待保压定型的铸件中部设有的螺母定位孔17穿套配合,实施定位。

参阅图1,所述电加热组件设置在上保压板1上方和下保压板3下方,包括呈S形均匀分布的电加热棒,所述电加热棒正对铸件的格栅15分布,并给予通电发热至指定温度范围,促进格栅15回温预热,并保持与壁厚大的格栅15连接处和螺母定位孔17位置同步缓慢空冷降温,定型。

进一步的实施方案是,参阅图4和图5,所述上保压板1和下保压板3中部均设置有避让铸件中部的连接支架18的避让槽12。

进一步的实施方案是,所述上保压板1和下保压板3采用高导热金属材料,使得上层铸件和下层铸件受热均匀,有利于均衡回温并逐渐降温散热空冷。

进一步的实施方案是,参阅图2和图5,所述铰接块19与铰接座8的活动铰接旋转方向垂直于下定位板外周棱边向外,并且在锁紧螺母5松懈后,拨动锁紧螺栓4向外倾倒,可减少锁紧螺母5的旋出行程。

上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种带有刻度尺的车顶天窗加强板整形工装

- 一种用于钛合金熔模精密铸件的蜡模拼接工装

- 一种铝合金汽车底盘铸件金属型低压铸造成型用结晶保压后顺序增压方法

- 一种铝合金汽车底盘铸件金属型低压铸造成型用保压后快速增压方法