一种自动检测生球团落下强度的检测系统

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于铁矿球团质量检测技术领域,更具体地说,涉及一种自动检测生球团落下强度的检测系统。

背景技术

在冶金生产中,为保证生产的顺利进行和反应器内良好的透气性,入炉原料必须具备足够的强度和适宜的粒度,球团法是最主要的人工造块方法之一。该方法是将细磨铁精矿通过造球设备在水、粘结剂和机械力的作用下,得到具有一定强度的球团。球团具有铁品位高、冶金性能好、粒度均一、强度高、便于长途运输和贮存等众多优点,其能耗和污染物排放远低于烧结工艺。球团的大量使用有利于钢铁企业生产效率的提高、碳排放的减少、烟气治理成本的降低,更适用双碳背景下的大型高炉生产。

球团制备是一项复杂的工艺。原料从粉末颗粒到生球再进入干燥、焙烧设备,通过皮带转运,往往需要4-5次高度不等的下落和碰撞。如果球团强度不足以抵抗落下过程产生的瞬时冲击力,球团直接破碎或者在下游工序中破碎,会降低生产效率,甚至影响生产顺行。生产中一般将球团反复从0.5m高度自由下落在10mm厚的钢板上,以球团不发生破碎同时表面不产生裂纹的次数为球团落下强度表征的方法。

在实际应用中,落下强度检测基本全部由人工完成,部分企业通过设备开发和机械改造,大多从落下高度、底部钢板等方面的规范化着手,提高了检测精度,部分减轻了检测人员劳动强度,但是仍然无法做到较高的自动化程度以及检测精度。

经检索,一种冶金生球团落下强度检测装置及检测方法(专利号:CN201610613623.5)固定了生球落下的高度,实现了多个球团同时检测,减少因高度随机性产生的实验误差,提高了检测的准确性和检测效率。一种高度可调的冶金生球团落下强度检测装置(专利号:CN 202020161182.1)、一种球团落下强度检测装置(专利号:CN202120597862.2)、一种生球团落下强度测定装置(专利号:CN201720126126.2)等专利都是从球团高度方向着手,提高检测精度。但是球团表面裂纹的观测仍然完全依赖肉眼完成,再加上生产现场光线不佳,对检测人员的用眼强度和责任心都提出了非常高的要求。

因此,球团落下强度检测仍然存在以下问题亟需解决:(1)球团表面裂纹检测依靠肉眼和主观意识,缺乏有效判断球团出现裂纹的检测手段,降低劳动强度;(2)缺乏自动连续的一体化检测设备,检测准确性和效率有待提高。

发明内容

1.要解决的问题

本发明针对现有技术的不足,提供一种自动连续测量冶金球团落下强度的检测系统,能够降低检测人员劳动强度,提高检测效率和准确性。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

本发明的一种自动检测生球团落下强度的检测系统,包括检测单元,所述检测单元包括下落平台和设置在下落平台正下方的接球钢板,所述下落平台的底板上开设有供球团穿过的球孔,所述接球钢板上设置有光电传感器,所述底板下方还设置有用于覆盖球孔的抽拉板,所述抽拉板水平布置,且所述抽拉板的一侧与伸缩驱动件相连,并在伸缩驱动件的驱动下做直线往返运动,用于将球孔覆盖或者显露。

优选地,还包括球团转运单元,所述球团转运单元包括呈箱体结构的提升平台,所述提升平台由提升机构驱动,并在下落平台与接球钢板之间做直线上下运动,所述接球钢板远离提升机构的一侧设有回送机构,所述回送机构包括回送板和动力单元,所述回送板在动力单元的驱动下沿靠近或者远离提升平台的方向做直线往返运动。

优选地,提升平台朝向下落平台的一侧设有出球缺口,所述回送机构位于下落平台的出球缺口一侧,且所述提升平台通过出球溜槽与下落平台相连,所述出球溜槽呈倾斜分布。

优选地,动力单元包括回送电机,所述回送电机的输出端设置有回送转轴,所述回送转轴上设置有回送齿轮,所述回送齿轮与回送齿轮条相啮合,所述回送齿轮条沿靠近提升平台的方向延伸,所述回送齿轮条在回送电机的驱动下沿回送齿轮条的长度方向做直线往返运动,所述回送齿轮条与回送板的一侧相连,所述回送板呈L型结构,且所述回送板位于所述接球钢板的一侧。

优选地,球团转运单元还包括竖直设置的提升基座,所述提升基座的底部与接球钢板处于同一平面,所述提升基座的顶部延伸超过出球溜槽的顶部位置,且所述提升平台在提升基座内实现上下运动。

优选地,球团转运单元还包括装料机构,所述装料机构包括皮带机,所述皮带机出料端通过送料溜槽与位于底部位置时的提升平台一侧相接触,所述送料溜槽呈倾斜分布,且所述提升平台与送料溜槽相接触的一侧开设有进球缺口,所述进球缺口与出球缺口不在提升平台的同一侧。

优选地,还包括卸料单元,所述卸料单元包括卸料电机,所述卸料电机的输出端设有卸料转轴,所述卸料转轴上设置有卸料齿轮,所述卸料齿轮与卸料齿轮条相啮合,所述卸料齿轮条在卸料电机的驱动下沿卸料齿轮条的长度方向做直线往返运动,且所述卸料齿轮条与回送齿轮条呈垂直分布,所述卸料齿轮条上设置有卸料板,所述卸料板呈L型结构,所述卸料板与所述回送板围合于接球钢板的四周,所述接球钢板上远离卸料板的一侧设有卸料溜槽,所述卸料溜槽呈倾斜向下分布,且所述卸料溜槽的底部设有废球收集池。

优选地,提升机构包括提升电机,所述提升电机通过滑轮和绳索与起吊杆相连,所述起吊杆水平分布,且所述起吊杆的两端分别设有提升吊钩,所述提升吊钩用于勾住提升平台的两侧,并在提升电机的驱动下带动提升平台做上下运动。

优选地,球团转运单元还包括倾倒机构,所述倾倒机构包括倾倒电机,所述倾倒电机通过倾倒绳和倾倒吊钩与提升平台的一侧相连,且倾倒吊钩位于提升平台上远离下落平台的一侧。

优选地,还包括控制单元,所述光电传感器与控制单元相连。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的一种自动检测生球团落下强度的检测系统,通过将检测单元、控制单元、球团转运系统单元和卸料单元之间进行连接,能实现生球团强度检测过程中连续化、自动化,不仅减少了相关检测人员的工作强度,还提高了检测效率和准确性。

(2)本发明的一种自动检测生球团落下强度的检测系统,通过光电传感器检测生球团下落状态,利用生球团下落状态来判断生球团的表面裂纹情况,实现了球团表面裂纹状况的自动检测,减少了人员观察的主观性,提高了检测精度的同时提高了检测效率。

(3)本发明的一种自动检测生球团落下强度的检测系统,底板上方还设置有用于覆盖球孔的抽拉板,所述抽拉板水平布置,且所述抽拉板的一侧与伸缩驱动件相连,并在伸缩驱动件的驱动下做直线往返运动,用于将球孔覆盖或者显露,能够实现抽拉板的快速抽插,快速向回抽出抽拉板,球团失去支持力从而实现了自由落体运动,便于控制球团的落下时间,保证对球团检测状态的有序控制。

(4)本发明的一种自动检测生球团落下强度的检测系统,当球团落到接球钢板上表面未出现裂纹时,卸料板在卸料电机的驱动下向后侧移动,避免卸料板阻挡球团向右侧提升平台移动,此时回送板在动力单元的驱动下向右推送球团,直至将球团推送至提升平台,回送板和卸料板在回送电机和卸料电机驱动下退回到原来的位置,并通过提升机构上升至顶部后滑入下落平台上,并再次通过球孔落下到接球钢板,直至球团表面产生裂纹,此时回送板在动力单元的驱动下向左运动打开,用于将接球钢板前侧缺口打开,而球团则在卸料板的推送下向前推送至废球收集池内收集处理。整个过程自动化程度较高,便于进行连续性实验和检测。

(5)本发明的一种自动检测生球团落下强度的检测系统,检测过程中,将生球团依次放入限位格栅间,在皮带机的带动下,球团依次有序地向前运动,避免了球团的聚集,防止球团之间的相互碰撞带来的检测误差,同时限位格栅易于实现间歇上料控制,为球团的检测自动化流程的构建提供便利条件。

附图说明

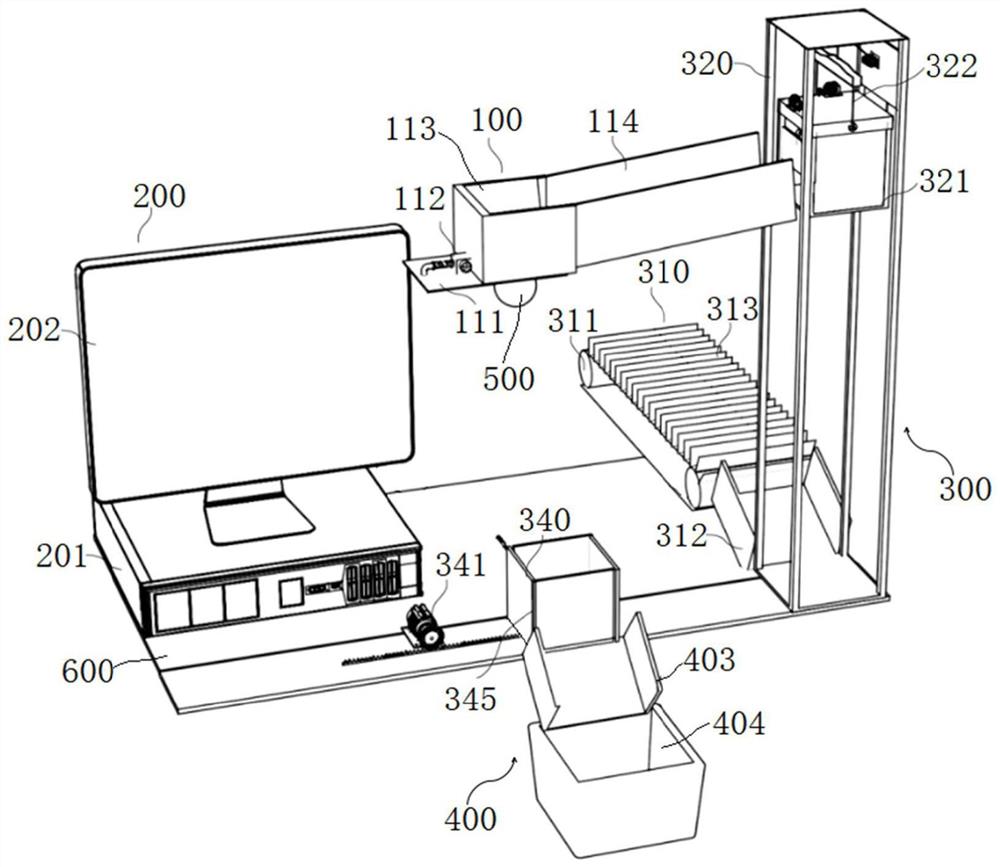

图1为本发明的一种自动检测生球团落下强度的检测系统的整体结构示意图;

图2为本发明的一种自动检测生球团落下强度的检测系统去掉外壳后的结构示意图;

图3为本发明中下落平台的局部结构示意图;

图4为本发明中提升机构的局部结构示意图;

图5为本发明中倾倒机构的局部结构示意图;

图6为本发明中卸料机构的局部结构示意图;

图7为本发明中推送单元的局部结构示意图。

图中:

100、检测单元;111、支撑板;112、伸缩机构;113、下落平台;114、出球溜槽;115、底板;116、球孔;121、光电传感器;

200、控制单元;201、计算机、202、显示器;

300、提升基座;310、装料机构;311、皮带机;312、送料溜槽;313、限位格栅;320、提升机构;321、提升平台;322、限位部;323、第一光电开关;324、进球门;325、第一卷扬机;326、出球门;327、第二卷扬机;328、第二光电开关;330、倾倒机构;331、倾倒电机;332、倾倒吊钩;334、安装板;335、连接件;340、回送机构;341、回送电机;342、回送转轴;343、回送齿轮;344、回送齿轮条;345、回送板;350、提升电机;351、滑轮;352、绳索;353、起吊杆;354、连接绳;355、提升吊钩;

400、卸料单元;410、卸料电机;411、卸料转轴;412、卸料齿轮;413、卸料齿轮条;414、卸料板;420、卸料溜槽;430、废球收集池;500、球团;600、安装基座。

具体实施方式

下面结合具体实施例对本发明进一步进行描述。

本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴;除此之外,本发明的各个实施例之间并不是相互独立的,而是可以进行组合的。

实施例1

结合图1-图6所示,本实施例的一种自动检测生球团落下强度的检测系统,包括检测单元100,所述检测单元100包括下落平台113和设置在下落平台113正下方的接球钢板120,所述下落平台113的底板115上开设有供球团500穿过的球孔116,所述下落平台113和接球钢板120之间有一定的高度,该高度经过精准测量与设置,一般设定为50cm,保证球团强度检测的准确性。本实施例中接球钢板120上设置有光电传感器121,能够精确判断球团500的通过状态,其中光电传感器121采用贴地设置于接球钢板120上,其目的在于检测球团500落体后的弹起行为,若球团500落下后弹起,则光电传感器121会从有遮挡状态变为无遮挡状态,若球团500落下后无弹起行为,在光电传感器121会一直处于有遮挡状态,没有后续的无遮挡状态的变换,光电传感器121的状态变化信号会发送至控制单元200。本实施例中通过光电传感器121检测生球团500下落状态,利用生球团500下落状态来判断生球团500的表面裂纹情况,实现了球团500表面裂纹状况的自动检测,减少了人员观察的主观性,提高了检测精度的同时提高了检测效率。

本实施例中底板115下方还设置有用于覆盖球孔116的抽拉板(图中并未画出),所述抽拉板水平布置,且所述抽拉板的一侧与伸缩驱动件112相连,并在伸缩驱动件112的驱动下做直线往返运动,用于将球孔116覆盖或者显露,能够实现抽拉板的快速抽插,快速向回抽出抽拉板,球团500失去支持力从而实现了自由落体运动,便于控制球团500的落下时间,保证对球团500检测状态的有序控制。如图1所示方位,当抽拉板在伸缩驱动件112的驱动下向左运动时,此时抽拉板不再覆盖在球孔116上方,球团500即可从球孔116落下,进行自由落体运动,落到接球钢板120上,通过球团500的反复落下,直到球团500表面发生裂纹,此时即可测得该球团500的落下强度,便于自动化控制以及采集球团500运动状态相关的检测数据。

本实施例中还包括球团转运单元,所述球团转运单元包括呈箱体结构的提升平台321和所述球团转运单元还包括竖直设置的提升基座300,所述提升基座300的底部与接球钢板处于同一平面,且所述提升平台321在提升基座300内实现上下运动。所述提升基座300包括两对对称设置的立柱,所述立柱沿竖直方向延伸,且所述提升基座300的顶部和底部分别设置有顶板和底板。所述提升基座300内用于安放提升平台321,所述提升平台321在提升基座300内实现上下运动。本实施例中提升平台321用于将球团500从接球钢板120平面向上运送至下落平台113上方,并顺利进入下落平台113实现落下强度的检测。本实施例中提升平台321由提升机构320驱动,并在下落平台113与接球钢板120之间做直线上下运动,具体地,本实施例中提升机构320包括提升电机350,所述提升电机350通过滑轮351和绳索352与起吊杆353相连,所述起吊杆353水平分布,所述滑轮351安装于提升基座300顶板的底部,且所述起吊杆353位于提升基座300顶板下方。所述起吊杆353的两端分别设有提升吊钩355,所述提升吊钩355用于勾住提升平台321的两侧,所述提升平台321两侧与提升吊钩355相对应位置均设置有相配合的限位部322,所述提升吊钩355勾住限位部322用于将提升平台321两侧勾住,并在提升电机350的驱动下带动提升平台321做上下运动。

结合图1和图6,本实施例中接球钢板120远离提升机构320的一侧设有回送机构340,所述回送机构340包括回送板345和动力单元,所述接球钢板120、回送机构340以及提升基座300的底部均安装于安装基座600上。本实施例中回送板345在动力单元的驱动下沿靠近或者远离提升平台321的方向做直线往返运动。本实施例中动力单元包括回送电机341,所述回送电机341的输出端设置有回送转轴342,所述回送转轴342上设置有回送齿轮343,所述回送齿轮343与回送齿轮条344相啮合,所述回送齿轮条344沿靠近提升平台321的方向延伸,且所述回送齿轮条344为高强度材料制作而成,具备一定的强度。所述回送齿轮条344在回送电机341的驱动下沿回送齿轮条344的长度方向做直线往返运动,具体地,本实施例中安装基座600上安装有第一滑轨,如图2所示方位,所述第一滑轨位于回送板345的左侧,且回送齿轮条344的底部在第一滑轨内部滑行。本实施例中回送齿轮条344与回送板345的一侧相连,所述回送板345呈L型结构,且所述回送板345位于所述接球钢板的一侧。

本实施例中还包括卸料单元400,所述卸料单元400包括卸料电机410,所述卸料电机410的输出端设有卸料转轴411,所述卸料转轴411上设置有卸料齿轮412,所述卸料齿轮412与卸料齿轮条413相啮合,所述卸料齿轮条413在卸料电机410的驱动下沿卸料齿轮条413的长度方向做直线往返运动,具体地,本实施例中安装基座600上安装有第二滑轨,回送齿轮条344的底部在第二滑轨内部滑行。所述卸料齿轮条413与回送齿轮条344呈垂直分布,所述卸料齿轮条413上设置有卸料板414,所述卸料板414呈L型结构,所述卸料板414与所述回送板345围合于接球钢板的四周,即所述卸料板414与所述回送板345围合形成敞口的箱体结构。所述接球钢板上远离卸料板414的一侧设有卸料溜槽420,所述卸料溜槽420呈倾斜向下分布,且所述卸料溜槽420的底部设有废球收集池430。具体地,本实施例中卸料板414底部通过密集分布的毛刷与接球钢板120相接触,能够将接球钢板120上的废球团500主体及其碎屑全部推扫入废球收集池430,保证了接球钢板120的干净平整,减小了对下一次球团落下强度检测的影响。

当球团500落到接球钢板120上表面未出现裂纹时,所述卸料板414在卸料电机410的驱动下想后侧移动,避免卸料板414阻挡球团500向右侧提升平台321移动,此时回送板345在动力单元的驱动下向右推送球团500,直至将球团500推送至提升平台321内,此时回送板345和卸料板414先后退回初始位置,并通过提升机构320上升至顶部滑入下落平台113上,并再次通过球孔116落下到接球钢板120,直至球团500表面产生裂纹,此时回送板345在动力单元的驱动下向左运动打开,用于将接球钢板120前侧缺口打开,而球团500则在卸料板414的推送下向前推送至废球收集池430内收集处理,随后卸料板414和回送板345退回初始位置。整个过程自动化程度较高,便于进行连续性实验和检测。

本实施例中提升平台321朝向下落平台113的一侧设有出球缺口,所述回送机构340位于下落平台113的出球缺口一侧,且所述提升平台321通过出球溜槽114与下落平台113相连,所述出球溜槽114呈倾斜分布,且所述提升基座300的顶部延伸超过出球溜槽114的顶部位置。当提升平台321位于提升基座300底部时,其出球缺口对准回送机构340一侧,便于回送机构340将接球钢板120上的球团500从出球缺口推送至提升平台321内;当提升平台321上升至最高点处后,球团500通过出球缺口和出球溜槽114下滑至下落平台113内,再通过球孔116下落至接球钢板120上。具体地,本实施例中提升平台321的出球缺口处设置有出球门326和第一光电开关323,所述出球门326由第二卷扬机327控制进行上下运动,用于遮盖或者打开出球缺口;所述提升平台321的进球缺口处设置有进球门324和第二光电开关328,所述进球门324由第一卷扬机325控制进行上下运动,用于遮盖或者打开进球缺口。检测过程中,通过第一光电开关323和第二光电开关328可以检测球团500的通过状态,追踪球体位置,从而保证各机构正确运动状态,进球门324和出球门326在关闭状态下能够避免球团500从提升平台321内滑出,有效保证实验的正常运行。

本实施例中球团转运单元还包括装料机构310,所述装料机构310包括皮带机311,所述皮带机311出料端通过送料溜槽312与位于提升基座300底部位置时的提升平台321一侧相接触,所述送料溜槽312呈倾斜分布,球团500通过皮带机311传送至送料溜槽312内,再通过送料溜槽312滑落至提升平台321内,实现送料的自动化。所述提升平台321与出球溜槽114相接触的一侧开设有进球缺口,所述进球缺口与出球缺口不在提升平台321的同一侧。本实施例中皮带机311的上部输送面上沿传输方向均匀间隔设置有多个限位格栅313,用于对球团500实现限位输送,保证球团500输送的稳定性。所述限位格栅313与皮带机311上部输送面呈垂直分布,且所述限位格栅313的两端分别延伸至皮带机311上部输送面的宽度方向两侧。本实施例检测过程中,将生球团500依次放入限位格栅313间,在皮带机311的带动下,球团500依次有序地向前运动,避免了球团500的聚集,防止球团500之间的相互碰撞带来的检测误差,同时限位格栅313易于实现间歇上料控制,为球团500的检测自动化流程的构建提供便利条件。

本实施例中球团转运单元还包括倾倒机构330,所述倾倒机构330包括倾倒电机331,所述倾倒电机331通过倾倒绳333和倾倒吊钩332与提升平台321的一侧相连,且倾倒吊钩332位于提升平台321上远离下落平台113的一侧。当提升平台321带着球团500上升至最高点处后,通过倾倒机构330实现提升平台321向靠近出球溜槽114一侧倾倒,再通过第二卷扬机327打开出球门326,使提升平台321内的球团500通过出球溜槽114滑落至下落平台113上,并通过球孔116实现自由落体运动。

本实施例中还包括控制单元200,所述光电传感器121、伸缩机构112、卸料电机341、第一光电开关323、第二光电开关328、提升电机350、推送电机410等均与控制单元200相连,所述控制单元200包括计算机201和显示器202,计算机201的主要功能主要由控制及收集上述各单元内的传感器的数据,计算分析关联数据,对电机等机构下发合适的指令,实现球团500在各单元间的运动,同时对球团500进行状态的跟踪,所述显示器202用于用户与计算机交互,实现对整个系统的控制以及结果的读取。本实施例中通过将检测单元100、控制单元200、球团转运系统单元和卸料单元400之间进行连接,能实现生球团500强度检测过程中连续化、自动化,不仅减少了相关检测人员的工作强度,还提高了检测效率和准确性。

在上文中结合具体的示例性实施例详细描述了本发明。但是,应当理解,可在不脱离由所附权利要求限定的本发明的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本发明的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本发明或本申请和本发明的应用领域。

更具体地,尽管在此已经描述了本发明的示例性实施例,但是本发明并不局限于这些实施例,而是包括本领域技术人员根据前面的详细描述可认识到的经过修改、省略、例如各个实施例之间的组合、适应性改变和/或替换的任何和全部实施例。权利要求中的限定可根据权利要求中使用的语言而进行广泛的解释,且不限于在前述详细描述中或在实施该申请期间描述的示例,这些示例应被认为是非排他性的。在任何方法或过程权利要求中列举的任何步骤可以以任何顺序执行并且不限于权利要求中提出的顺序。因此,本发明的范围应当仅由所附权利要求及其合法等同物来确定,而不是由上文给出的说明和示例来确定。