气溶胶产生装置、控制方法、控制装置和可读存储介质

文献发布时间:2023-06-19 18:32:25

技术领域

本申请属于电子雾化技术领域,具体而言,涉及一种气溶胶产生装置、控制方法、控制装置和可读存储介质。

背景技术

加热不燃烧(Heat Not Burning,HNB)装置,是一种用于通过加热但不使气溶胶产生基质(经过处理的植物叶类制品)燃烧的方式的电子设备。微波组件通过高温加热到气溶胶产生基质可以产生气溶胶但是却不足以燃烧的温度,能在不燃烧的前提下,让气溶胶产生基质产生用户所需要的气溶胶。

目前市场上的加热不燃烧器具主要采用电阻加热方式,即利用中心发热片或发热针等从气溶胶产生基质中心插入至气溶胶生成基质内部进行加热。这种器具在使用前需预热等待时间长,不能抽停自由,气溶胶生成基质碳化不均匀,导致气溶胶生成基质烘烤不充分,利用率低;其次,HNB器具发热片容易在气溶胶产生基质提取器和发热片基座中产生污垢,难清洁;会使接触发热体的局部气溶胶产生基质温度过高、发生部分裂解,释放出对人体有害的物质。因此微波加热技术逐渐替代电阻加热方式成为新的加热方式。微波加热技术具有高效、及时、选择性及加热无延缓性的特点,只对特定介电特性的物质有加热效果。采用微波加热雾化的应用优势有:a、微波加热为辐射加热,非热传导,可实现即抽即停;b、无加热片,因此不存在断片、清洁发热片的问题;c、气溶胶产生基质利用率高,口感一致性高,口感更接近香烟。

但是现有微波加热的HNB装置加热功能单一,功耗大,造成了电能以及气溶胶基质的浪费。

发明内容

本申请旨在解决现有技术或相关技术中存在的技术问题之一。

有鉴于此,第一方面,本申请实施例提出一种气溶胶产生装置的控制方法,气溶胶产生装置包括雾化腔、微波组件和温度采集装置,温度采集装置用于采集雾化腔的腔内温度值,雾化腔用于容置气溶胶产生基质,微波组件向雾化腔内馈入微波加热气溶胶产生基质,控制方法包括:响应于预热控制指令,控制微波组件以第一功率运行,以使腔内温度值处于第一设定温度值范围内;检测气溶胶产生装置的抽吸状态,基于气溶胶产生装置处于抽吸状态,控制微波组件以第二功率运行,以使腔内温度值处于第二设定温度值范围内;其中,第二功率大于第一功率。

本申请提供气溶胶产生装置的控制方法用于气溶胶产生装置。气溶胶产生装置包括雾化腔、微波组件和温度采集装置。雾化腔用于容置气溶胶产生基质,微波组件向雾化腔内馈入微波加热气溶胶产生基质,以使雾化腔内的气溶胶产生基质受热产生气溶胶。其中,气溶胶产生基质可为固体气溶胶产生基质或液态气溶胶产生基质。

气溶胶产生装置处于开机状态下,接收到预热控制指令,控制微波组件以第一功率运行,直至雾化腔的腔内温度值进入设定温度值范围内,使腔内温度值维持在设定温度值范围内,能够起到对雾化腔内的气溶胶产生基质进行预热的作用。检测气溶胶产生装置是否处于抽吸状态,根据气溶胶产生装置的抽吸状态对微波组件的功率进行调整。

在气溶胶产生装置处于对气溶胶产生基质预热的阶段,检测到气溶胶产生装置处于抽吸状态下,调整气溶胶产生装置的运行功率从第一功率调整至第二功率,第二功率大于第一功率。在预热阶段,检测到气溶胶产生装置处于抽吸状态,通过提高微波组件的运行功率,使雾化腔内温度保持在第二设定温度值范围内,使气溶胶产生基质快速升温至第二设定温度值范围内,实现了对气溶胶产生基质的快速加热雾化。在检测到气溶胶产生装置未处于抽吸状态下,则继续控制微波组件对雾化腔进行预热,使雾化腔内温度保持在第一设定温度范围内。

本申请通过对气溶胶产生装置是否处于抽吸状态进行检测,并根据气溶胶产生装置的抽吸状态对微波组件的运行进行控制,在气溶胶产生装置处于未抽吸状态下对气溶胶产生基质进行预热,使雾化腔内温度保持在第一设定温度值范围内;在气溶胶产生装置处于抽吸状态下,提高微波组件的运行功率,使雾化腔内温度保持在第二设定温度值范围内,使雾化腔内温度快速升高,对气溶胶产生基质进行雾化。根据抽吸状态对微波组件的运行进行控制,在用户抽吸之前,微波组件向雾化腔内馈入微波加热气溶胶产生基质,在用户开始抽吸后,微波组件提高运行功率,使雾化腔快速升温,提高气溶胶产生基质的雾化效率,在用户停止抽吸后,能够及时控制微波组件降低运行功率,恢复对雾化腔的预热状态。由于气溶胶产生基质在雾化前完成了预热,并且在气溶胶产生装置未被抽吸时,能够保持预热状态避免了电能以及气溶胶产生基质的浪费,实现了即抽即停,减少了能耗的同时提高气溶胶产生基质的雾化效率,还提高了气溶胶产生基质的雾化程度,进而提高了用户的使用体验。

具体地,在检测到气溶胶产生装置处于未处于抽吸状态下,控制微波组件运行,使腔内温度值继续保持在第一设定温度值范围内,保证气溶胶产生基质持续处于预热状态下,减少在雾化过程中的用时,提高用户的使用体验。当检测到气溶胶产生装置处于抽吸状态下,控制微波组件的运行功率升高,使雾化腔内温度保持在第二设定温度值范围内,从而对气溶胶产生基质进行快速加热进行雾化,由于气溶胶产生装置处于未抽吸状态时,持续对气溶胶产生基质进行预热,因而提高了气溶胶产生基质的雾化效率,还保证了气溶胶产生基质能够充分被雾化。

值得说明的是,第一设定温度值范围为气溶胶产生基质的预热温度范围,且预热温度范围中的温度值低于气溶胶产生基质的第二设定温度值范围内,保证了在气溶胶产生装置未处于抽吸状态下时,气溶胶产生基质不被雾化且充分预热。

另外,根据本申请提供的上述技术方案中的气溶胶产生装置的控制方法,还可以具有如下附加技术特征:

在一种可能的设计中,气溶胶产生装置还包括压力传感器,压力传感器用于采集雾化腔内的气压值,检测气溶胶产生装置的抽吸状态的步骤,具体包括:采集雾化腔内气压值;根据气压值与设定气压值的数值关系,确定气溶胶产生装置的抽吸状态。

在该设计中,气溶胶产生装置包括压力传感器,压力传感器的采集端与雾化腔相连,压力传感器能够采集雾化腔内的气压值。

采集雾化腔内的压力值,雾化腔内的压力值与设定气压值的数值关系能够反映出雾化腔内的压力值的变化,从而确定气溶胶产生装置是否处于抽吸状态。由于气溶胶产生装置处于抽吸状态,导致雾化腔内压力值变化,因而根据雾化腔内的气压值与设定气压值的数值关系能够对气溶胶产生装置是否处于抽吸状态进行准确判断。

通过气溶胶产生装置是否触发抽吸信号,对气溶胶产生装置是否处于抽吸状态进行检测。当采集到的雾化腔内的气压值大于等于设定气压值,则判定气溶胶产生装置触发抽吸信号。

在一些实施例中,气溶胶产生装置还包括气体流道,在气溶胶产生装置处于抽吸状态下,气体从气溶胶产生装置外流经气体流道进入雾化腔内,经由雾化基体流动至气溶胶产生装置外。压力传感器设置于雾化腔之外,压力传感器的采集端设置于气体流道中。

在这些实施例中,压力传感器整体设置于气溶胶产生装置的壳体之外,避免微波组件运行对压力传感器产生影响,导致压力传感器采集到的数据准确性降低。

在一种可能的设计中,根据气压值与设定气压值的数值关系,确定气溶胶产生装置的抽吸状态的步骤,具体包括:基于气压值大于等于设定气压值,确定气溶胶产生装置处于抽吸状态;基于气压值小于设定气压值,确定气溶胶产生装置处于未抽吸状态。

在该设计中,当检测到雾化腔内的气压值大于等于设定气压值,则判定此时气溶胶产生装置处于抽吸状态。当检测到雾化腔内的气压值小于设定气压值,则判定此时气溶胶产生装置并未处于抽吸状态。

气溶胶产生装置处于抽吸状态时,雾化腔内的负压升高,直至升高至设定气压值,则判定气溶胶产生装置处于抽吸状态。通过合理设定气压值的数值范围,能够避免气溶胶产生装置对抽吸状态的误判,提高检测抽吸状态的准确性。

在一种可能的设计中,气溶胶产生装置包括触发件,检测气溶胶产生装置的抽吸状态的步骤,具体包括:基于触发件处于触发状态,确定气溶胶产生装置处于抽吸状态;基于触发件处于未触发状态,确定气溶胶产生装置处于未抽吸状态。

在该设计中,通过气溶胶产生装置是否触发抽吸信号,对气溶胶产生装置是否处于抽吸状态进行检测。气溶胶产生装置包括触发件,用户需要对气溶胶产生装置进行抽吸时,通过对触发件进行触发,从而使气溶胶产生装置触发抽吸信号。

当检测到触发件处于触发状态,则判定气溶胶产生装置当前处于抽吸状态。触发件可选为按钮结构,用户在使用气溶胶产生装置的过程中,按压按钮结构使按钮保持按压状态,即触发件持续保持触发状态,则判定气溶胶产生装置当前处于抽吸状态下。

在一种可能的设计中,气溶胶产生装置包括触发件,检测气溶胶产生装置的抽吸状态的步骤,具体包括:基于触发件处于触发状态,即使触发件的触发时长,触发时长达到设定时长,确定气溶胶产生装置处于抽吸状态。

在该设计中,在检测到触发件的触发时长达到设定时长,判定气溶胶产生装置处于抽吸状态,避免了用户误触触发件导致的微波组件误加热的情况的发生。

在一种可能的设计中,控制微波组件以第一功率运行的步骤之后,检测气溶胶产生装置的抽吸状态的步骤之前,还包括:基于腔内温度值进入第三设定温度值范围,控制微波组件以第三功率运行;其中,第三功率小于第一功率。

在该设计中,在控制微波组件以第一功率运行,使腔内温度值达到设定温度值范围内,控制微波组件以小于第一功率的第三功率运行,以使雾化腔内温度维持在第一设定温度值范围内。在预热开始阶段,控制微波组件以较高第一功率运行,使腔内温度值快速升高,当腔内温度值进入设定温度值范围,则判定腔内温度值已经达到所需的预热温度值,此时控制微波组件降低运行功率至第三功率,使腔内温度值维持第一设定温度值范围内。在气溶胶产生装置运行的初始阶段,控制微波组件先以较大功率运行至设定温度值范围内,再控制微波组件以较小功率持续运行,不仅提高了气溶胶产生装置对雾化腔的预热效率,还减少了能源的浪费,并且避免了频繁启停微波组件,延长了微波组件的使用寿命。

在一种可能的设计中,控制方法还包括:计时气溶胶产生装置的待机时长,基于待机时长达到设定时长,控制气溶胶产生装置关机。

在该设计中,气溶胶产生装置响应于开机指令,控制气溶胶产生装置处于待机状态,当气溶胶产生装置进入待机状态后,对气溶胶产生装置的待机时长进行计时。当检测到待机时长达到设定时长,即在气溶胶产生装置开机后的设定时长内未接收到预热指令和/或加热指令,则判定用户当前不需要使用气溶胶产生装置,控制气溶胶产生装置关机,提高了气溶胶产生装置的续航时长,避免了用户误触导致的气溶胶产生装置长时间待机的情况发生。

在这些实施例中,微波组件设置于气溶胶产生装置的壳体外部,气溶胶产生装置还包括谐振腔,微波组件能够将微波馈入到谐振腔中,以对雾化腔中的气溶胶产生基质进行加热雾化。

第二方面,本申请实施例提出了一种气溶胶产生装置的控制装置,气溶胶产生装置包括雾化腔、微波组件和温度采集装置,温度采集装置用于采集雾化腔的腔内温度值,雾化腔用于容置气溶胶产生基质,微波组件向雾化腔内馈入微波加热气溶胶产生基质,控制装置包括:第一控制单元,用于响应于预热控制指令,控制微波组件以第一功率运行,以使腔内温度值处于设定温度值范围内;检测单元,用于检测气溶胶产生装置的抽吸状态;第二控制单元,用于基于气溶胶产生装置处于抽吸状态,控制微波组件以第二功率运行,使雾化腔内温度保持在第二设定温度值范围内;其中,第二功率大于第一功率。

本申请提供气溶胶产生装置的控制装置用于气溶胶产生装置。气溶胶产生装置包括雾化腔、微波组件和温度采集装置。雾化腔用于容置气溶胶产生基质,微波组件向雾化腔内馈入微波加热气溶胶产生基质,以使雾化腔内的气溶胶产生基质受热产生气溶胶。其中,气溶胶产生基质可为固体气溶胶产生基质或液态气溶胶产生基质。

气溶胶产生装置处于开机状态下,控制单元接收到预热控制指令,控制微波组件以第一功率运行,直至雾化腔的腔内温度值进入第一设定温度值范围内,使腔内温度值维持在第一设定温度值范围内,能够起到对雾化腔内的气溶胶产生基质进行预热的作用。调整单元检测气溶胶产生装置是否处于抽吸状态,根据气溶胶产生装置的抽吸状态对微波组件的功率进行调整。

在气溶胶产生装置处于对气溶胶产生基质预热的阶段,检测到气溶胶产生装置处于抽吸状态下,调整气溶胶产生装置的运行功率从第一功率调整至第二功率,第二功率大于第一功率。在预热阶段,检测到气溶胶产生装置处于抽吸状态,通过提高微波组件的运行功率,使气溶胶产生基质快速升温至第二设定温度值范围内,实现了对气溶胶产生基质的快速加热雾化。在检测到气溶胶产生装置未处于抽吸状态下,则继续控制微波组件对雾化腔进行预热,使雾化腔内温度保持在第一设定温度范围内。

本申请通过对气溶胶产生装置是否处于抽吸状态进行检测,并根据气溶胶产生装置的抽吸状态对微波组件的运行进行控制,在气溶胶产生装置处于未抽吸状态下对气溶胶产生基质进行预热,在气溶胶产生装置处于抽吸状态下,提高微波组件的运行功率,使雾化腔内温度快速升高,对气溶胶产生基质进行雾化。根据抽吸状态对微波组件的运行进行控制,在用户抽吸之前,微波组件能够对雾化腔进行预热,在用户开始抽吸后,微波组件提高运行功率,使雾化腔快速升温,提高气溶胶产生基质的雾化效率,在用户停止抽吸后,能够及时控制微波组件降低运行功率,恢复对雾化腔的预热状态。由于气溶胶产生基质在雾化前完成了预热,并且在气溶胶产生装置未被抽吸时,能够保持预热状态避免了电能以及气溶胶产生基质的浪费,实现了即抽即停,减少了能耗的同时提高气溶胶产生基质的雾化效率,还提高了气溶胶产生基质的雾化程度,进而提高了用户的使用体验。

具体地,在检测到气溶胶产生装置处于未处于抽吸状态下,控制微波组件运行,使腔内温度值继续保持在第一设定温度值范围内,保证气溶胶产生基质持续处于预热状态下,减少在雾化过程中的用时,提高用户的使用体验。当检测到气溶胶产生装置处于抽吸状态下,控制微波组件升高第一功率,从而对气溶胶产生基质进行快速加热进行雾化,由于气溶胶产生装置处于未抽吸状态时,持续对气溶胶产生基质进行预热,因而提高了气溶胶产生基质的雾化效率,还保证了气溶胶产生基质能够充分被雾化。

值得说明的是,第一设定温度值范围为气溶胶产生基质的预热温度范围,且预热温度范围中的温度值低于气溶胶产生基质的第二设定温度值范围内,保证了在气溶胶产生装置未处于抽吸状态下时,气溶胶产生基质不被雾化且充分预热。

在一种可能的设计中,气溶胶产生装置还包括压力传感器,压力传感器用于采集雾化腔内的气压值;检测单元还用于采集雾化腔内气压值;检测单元还用于根据气压值与设定气压值的数值关系,确定气溶胶产生装置的抽吸状态。

在该设计中,气溶胶产生装置包括压力传感器,压力传感器的采集端与雾化腔相连,压力传感器能够采集雾化腔内的气压值。

采集雾化腔内的压力值,雾化腔内的压力值与设定气压值的数值关系能够反映出雾化腔内的压力值的变化,从而确定气溶胶产生装置是否处于抽吸状态。由于气溶胶产生装置处于抽吸状态,导致雾化腔内压力值变化,因而根据雾化腔内的气压值与设定气压值的数值关系能够对气溶胶产生装置是否处于抽吸状态进行准确判断。

通过气溶胶产生装置是否触发抽吸信号,对气溶胶产生装置是否处于抽吸状态进行检测。当采集到的雾化腔内的气压值大于等于设定气压值,则判定气溶胶产生装置触发抽吸信号。

在一些实施例中,气溶胶产生装置还包括气体流道,在气溶胶产生装置处于抽吸状态下,气体从气溶胶产生装置外流经气体流道进入雾化腔内,经由雾化基体流动至气溶胶产生装置外。压力传感器设置于雾化腔之外,压力传感器的采集端设置于气体流道中。

在这些实施例中,压力传感器整体设置于气溶胶产生装置的壳体之外,避免微波组件运行对压力传感器产生影响,导致压力传感器采集到的数据准确性降低。

在一种可能的设计中,检测单元还用于基于气压值大于等于设定气压值,确定气溶胶产生装置处于抽吸状态;检测单元还用于基于气压值小于设定气压值,确定气溶胶产生装置处于未抽吸状态。

在该设计中,当检测到雾化腔内的气压值大于等于设定气压值,则判定此时气溶胶产生装置处于抽吸状态。当检测到雾化腔内的气压值小于设定气压值,则判定此时气溶胶产生装置并未处于抽吸状态。

气溶胶产生装置处于抽吸状态时,雾化腔内的负压升高,直至升高至设定气压值,则判定气溶胶产生装置处于抽吸状态。通过合理设定气压值的数值范围,能够避免气溶胶产生装置对抽吸状态的误判,提高检测抽吸状态的准确性。

在一种可能的设计中,气溶胶产生装置包括触发件;检测单元还用于基于触发件处于触发状态,确定气溶胶产生装置处于抽吸状态;检测单元还用于基于触发件处于未触发状态,确定气溶胶产生装置处于未抽吸状态。

在该设计中,通过气溶胶产生装置是否触发抽吸信号,对气溶胶产生装置是否处于抽吸状态进行检测。气溶胶产生装置包括触发件,用户需要对气溶胶产生装置进行抽吸时,通过对触发件进行触发,从而使气溶胶产生装置触发抽吸信号。

当检测到触发件处于触发状态,则判定气溶胶产生装置当前处于抽吸状态。触发件可选为按钮结构,用户在使用气溶胶产生装置的过程中,按压按钮结构使按钮保持按压状态,即触发件持续保持触发状态,则判定气溶胶产生装置当前处于抽吸状态下。

在一种可能的设计中,气溶胶产生装置还包括:第三控制单元,第三控制单元用于基于腔内温度值进入设定温度值范围,控制微波组件以第三功率运行;其中,第三功率小于第一功率。

在该设计中,在控制微波组件以第一功率运行,使腔内温度值达到设定温度值范围内,控制微波组件以小于第一功率的第三功率运行,以使雾化腔内温度维持在第一设定温度值范围内。在预热开始阶段,控制微波组件以较高第一功率运行,使腔内温度值快速升高,当腔内温度值进入设定温度值范围,则判定腔内温度值已经达到所需的预热温度值,此时控制微波组件降低运行功率至第三功率,使腔内温度值维持在第一设定温度值范围内。在气溶胶产生装置运行的初始阶段,控制微波组件先以较大功率运行至设定温度值范围内,再控制微波组件以较小功率持续运行,不仅提高了气溶胶产生装置对雾化腔的预热效率,还减少了能源的浪费,并且避免了频繁启停微波组件,延长了微波组件的使用寿命。

第三方面,本申请实施例提出了一种气溶胶产生装置,包括:雾化腔,用于容置气溶胶产生基质;微波组件,向雾化腔内馈入微波加热气溶胶产生基质;如上述第二方面的任一可能设计中气溶胶产生装置的控制装置,气溶胶产生装置的控制装置与微波组件相连。

气溶胶产生装置的控制装置与微波组件相连,从而对微波组件的运行进行控制。气溶胶产生装置的控制装置选为上述第二方面的任一可能设计中的气溶胶产生装置的控制装置,因而具有上述任一可能设计中的气溶胶产生装置的控制装置的全部有益技术效果,在此不再做过多赘述。

第四方面,本申请实施例提出了一种气溶胶产生装置,包括:存储器,存储器中存储有程序或指令;处理器,处理器执行存储在存储器中的程序或指令以实现如上述第一方面中任一可能设计中的气溶胶产生装置的控制方法的步骤。因而具有上述第一方面任一可能设计中的气溶胶产生装置的控制方法的全部有益技术效果,在此不再做过多赘述。

本申请提供的气溶胶产生装置还包括雾化腔和微波组件,雾化腔用于容置气溶胶产生基质,微波组件向雾化腔内馈入微波,使气溶胶产生基质受热雾化。微波组件与处理器相连,处理器执行气溶胶产生装置的控制方法以对气溶胶产生装置中的微波组件进行控制。

第五方面,本申请实施例提出了一种气溶胶产生装置,包括:壳体;雾化腔,设置于壳体内,用于容置气溶胶产生基质;微波组件,向雾化腔内馈入微波加热气溶胶产生基质;温度采集装置,设置于雾化腔,用于采集雾化腔的腔内温度值;控制装置,用于响应于预热控制指令,控制微波组件以第一功率运行,以使腔内温度值处于设定温度值范围内;检测气溶胶产生装置的抽吸状态,根据抽吸状态对第一功率进行调整。

本申请提供的气溶胶产生装置包括壳体、雾化腔、微波组件、温度采集装置和控制装置。雾化腔开设于壳体内,雾化腔能够对气溶胶产生基质进行容置,微波组件能够对雾化腔内的气溶胶产生基质进行加热,从而使气溶胶产生基质受热雾化,产生气溶胶。温度采集装置用于采集雾化腔的腔内温度值。其中,气溶胶产生基质可为固体气溶胶产生基质或液态气溶胶产生基质。

气溶胶产生装置处于开机状态下,接收到预热控制指令,控制微波组件以第一功率运行,直至雾化腔的腔内温度值进入设定温度值范围内,使腔内温度值维持在设定温度值范围内,能够起到对雾化腔内的气溶胶产生基质进行预热的作用。检测气溶胶产生装置是否处于抽吸状态,根据气溶胶产生装置的抽吸状态对第一功率进行调整。

本申请通过对气溶胶产生装置是否处于抽吸状态进行检测,并根据气溶胶产生装置的抽吸状态对微波组件的运行进行控制,在气溶胶产生装置处于未抽吸状态下对气溶胶产生基质进行预热,在气溶胶产生装置处于抽吸状态下,提高微波组件的运行功率,使雾化腔内温度快速升高,对气溶胶产生基质进行雾化。根据抽吸状态对微波组件的运行进行控制,在用户抽吸之前,微波组件能够对雾化腔进行预热,在用户开始抽吸后,微波组件提高运行功率,使雾化腔快速升温,提高气溶胶产生基质的雾化效率,在用户停止抽吸后,能够及时控制微波组件降低运行功率,恢复对雾化腔的预热状态。由于气溶胶产生基质在雾化前完成了预热,并且在气溶胶产生装置未被抽吸时,能够保持预热状态避免了电能以及气溶胶产生基质的浪费,实现了即抽即停,减少了能耗的同时提高气溶胶产生基质的雾化效率,还提高了气溶胶产生基质的雾化程度,进而提高了用户的使用体验。

具体地,在检测到气溶胶产生装置处于未处于抽吸状态下,控制微波组件运行,使腔内温度值继续保持在第一设定温度值范围内,保证气溶胶产生基质持续处于预热状态下,减少在雾化过程中的用时,提高用户的使用体验。当检测到气溶胶产生装置处于抽吸状态下,控制微波组件升高第一功率,从而对气溶胶产生基质进行快速加热进行雾化,由于气溶胶产生装置处于未抽吸状态时,持续对气溶胶产生基质进行预热,因而提高了气溶胶产生基质的雾化效率,还保证了气溶胶产生基质能够充分被雾化。

值得说明的使,设定温度值范围为气溶胶产生基质的预热温度范围,且预热温度范围中的温度值低于气溶胶产生基质的第二设定温度值范围内。保证了在气溶胶产生装置未处于抽吸状态下时,气溶胶产生基质不被雾化且充分预热。

另外,根据本申请提供的上述技术方案中的气溶胶产生装置,还可以具有如下附加技术特征:

在一种可能的设计中,气溶胶产生装置还包括:压力传感器,设置于壳体,用于采集雾化腔内的气压值。

在该设计中,气溶胶产生装置包括设置于壳体的压力传感器,压力传感器的采集端于雾化腔相连通,压力传感器能够采集雾化腔内的气压值。

通过压力传感器采集雾化腔内的压力值,雾化腔内的压力值与设定气压值的数值关系能够反映出雾化腔内的压力值的变化,从而确定气溶胶产生装置是否处于抽吸状态。由于气溶胶产生装置处于抽吸状态,导致雾化腔内压力值变化,因而根据雾化腔内的气压值与设定气压值的数值关系能够对气溶胶产生装置是否处于抽吸状态进行准确判断。

通过气溶胶产生装置是否触发抽吸信号,对气溶胶产生装置是否处于抽吸状态进行检测。当采集到的雾化腔内的气压值大于等于设定气压值,则判定气溶胶产生装置触发抽吸信号。

在一些实施例中,气溶胶产生装置还包括气体流道,在气溶胶产生装置处于抽吸状态下,气体从气溶胶产生装置外流经气体流道进入雾化腔内,经由雾化基体流动至气溶胶产生装置外。压力传感器设置于雾化腔之外,压力传感器的采集端设置于气体流道中。

在这些实施例中,压力传感器整体设置于气溶胶产生装置的壳体之外,避免微波组件运行对压力传感器产生影响,导致压力传感器采集到的数据准确性降低。

在一种可能的设计中,微波组件包括微波发生装置和/或电热装置。

在一些实施例中,微波组件包括微波组件。

在这些实施例中,微波组件设置于气溶胶产生装置的壳体外部,气溶胶产生装置还包括谐振腔,微波组件能够将微波馈入到谐振腔中,以对雾化腔中的气溶胶产生基质进行加热雾化。

在一些实施例中,微波组件包括电热装置。

在这些实施例中,电热装置设置于雾化腔内,电热装置与气溶胶产生基质相接触,通过热传导的方式对气溶胶产生基质进行电加热雾化。

在一种可能的设计中,微波组件为微波组件,气溶胶产生装置包括:谐振腔,设置于壳体内;微波组件,设置于壳体,微波组件用于向谐振腔内馈入微波。

在该设计中,微波组件为微波组件,微波组件设置在壳体上。壳体内设置有谐振腔,谐振腔用于将微波传导至雾化腔的位置。微波组件的微波输出端设置于谐振腔内,微波组件通过微波输出端将微波馈入至谐振腔内,微波经过谐振腔传导至雾化腔处,以对雾化腔内的气溶胶产生基质进行加热雾化。通过微波对气溶胶产生基质进行加热,相比于现有技术中通过电热装置加热的方式,具有加热效率更高,气溶胶产生基质雾化效果更好。

在一种可能的设计中,气溶胶产生装置包括:安装部,设置于壳体,安装部的至少一部分位于谐振腔内,雾化腔设置于安装部;谐振柱,设置于谐振腔内,谐振柱的第一端与谐振腔的底壁相连,谐振柱的第二端与安装部相对设置。

在该设计中,气溶胶产生装置包括安装部和谐振柱。安装部设置于壳体内,雾化腔位于安装部内,气溶胶产生基质设置在安装部的雾化腔内。谐振柱用于对微波进行谐振传导。谐振柱的第一端与谐振腔的底壁相连,谐振柱的第二端与安装部相对设置,微波组件馈入到谐振腔中的微波沿谐振柱的第一端至第二端传导,从而对安装部的雾化腔内的气溶胶产生基质进行微波加热。

雾化腔与谐振腔通过安装部相互隔离,能够避免雾化腔内的气溶胶产生基质雾化后产生的液体废料或固定废料进入到谐振腔中,从而避免由于废料进入到谐振腔导致的微波组件故障的情况发生。

在一些实施例中,谐振腔的内壁和谐振柱由导电材料制成。可选为金属材料。例如:金、铜、银。

在一些实施例中,谐振腔的内壁和谐振柱的外壁设置有导电涂层,导电涂层选为金属涂层,例如:镀金层、镀铜层、镀银层。

在这些实施例中,选择稳定性高且导电性能好的金属设置谐振腔和谐振柱,不仅起到了防止微波外泄的效果,还能够避免谐振腔的内壁和谐振柱生锈。

在一些实施例中,安装部位于谐振腔内部的部分由低介电损耗材料制成,如PTFE材料(聚四氟乙烯材料)、玻璃材料、陶瓷材料。使微波能够传导至安装部内的雾化腔中,以对雾化腔中的气溶胶产生基质进行微波加热,使其产生气溶胶。

在一些实施例中,安装部与壳体可拆卸相连。

在这些实施例中,用于容置气溶胶产生基质的雾化腔设置于安装部内,通过拆卸安装部能够对雾化腔进行单独拆洗,提高了用户的使用体验。

在一种可能的设计中,雾化腔的轴线与谐振柱的轴线同轴。

在该设计中,将雾化腔与谐振柱同轴设置,能够保证经过谐振柱传导至雾化腔处的微波能够传导至雾化腔的中部位置,提高了微波对雾化腔内气溶胶产生基质加热的均匀性,避免了微波在雾化腔内集中导致的气溶胶产生基质受热不均匀,进一步提高了气溶胶产生基质的雾化效果。

在一种可能的设计中,谐振柱与安装部间隔设置。

在该设计中,通过在谐振柱与安装部之间设置间隙,能够避免安装部装配到壳体的过程中对谐振柱造成挤压,降低了谐振柱和安装部的生产组装精度的要求。

在一种可能的设计中,微波组件包括:微波导入部,设置于壳体的侧壁,微波导入部与谐振腔相连通;微波发射源,与微波导入部相连,微波发射源输出的微波经过微波导入部馈入谐振腔,使微波沿谐振柱的第一端至谐振柱的第二端的方向传导。

在该设计中,微波组件包括微波发射源和微波导入部。微波发射源用于产生微波,设置在壳体侧壁的微波导入部用于将微波发射源产生的微波输送至谐振腔内。微波经过微波导入部馈入谐振腔之后,微波能够沿谐振柱的第一端至谐振柱的第二端的方向进行传导,使微波能够直接作用于雾化腔中的气溶胶产生基质,提高气溶胶产生基质的雾化效果。

在一种可能的设计中,微波导入部包括:第一导入件,设置于壳体的侧壁,第一导入件与微波发射源相连;第二导入件,第二导入件的第一端与第一导入件相连,第二导入件位于谐振腔内,第二导入件的第二端朝向谐振腔的底壁。

在该设计中,微波导入部包括第一导入件和第二导入件,第一导入件穿设于壳体的侧壁,第一导入件的第一端与微波发射源相连,使微波发射源产生的微波通过第一导入件的第一端进入微波导入部。第一导入件的第二端与第二导入件的第一端相连,第二导入件的第二端朝向谐振腔的底壁。微波经过第一导入件和第二导入件的传导后,由谐振腔的底壁传导至雾化腔,以对雾化腔内气溶胶产生基质进行微波加热雾化。

其中,第一导入部与微波发射源的微波输出端同轴设置,第二导入部具有水平导入部和竖直导入部,水平导入部的轴线与谐振腔底壁相平行,竖直导入部的轴线垂直于谐振腔底壁。水平导入部通过弯折部与竖直导入部相连,水平导入部与第一导入部同轴设置。通过上述方式设置微波导入部,能够使微波发射源产生的微波全部进入谐振腔,并通过谐振柱在谐振腔内传导。

在一种可能的设计中,气溶胶产生装置还包括:凹陷部,设置于谐振腔的底壁,第二导入部的第二端位于凹陷部内。

在该设计中,气溶胶产生装置还包括凹陷部,凹陷部设置在谐振腔的底壁,并且凹陷部与第二导入部的第二端相对设置,第二导入部的第二端延伸至凹陷部内,从而使进入到谐振腔内的微波能够沿着谐振柱第二端至第一端的方向进行传导,减少了微波传导过程中的能量损耗。

在一种可能的设计中,微波导入部包括:第三导入件,设置于壳体的侧壁,第三导入件的第一端与微波发射源相连,第三导入件的第二端朝向谐振柱。

在该设计中,微波导入部还包括第三导入件,第三导入件与微波发射源的微波输出端同轴设置,第三导入件的第一端与微波发射源相连,第三导入件的第二端朝向谐振柱,通过将第三导入件与微波发射源的微波输出端同轴设置,并且第三导入件与谐振柱相连,直接将微波传导至谐振柱上,使微波发射源输出的微波全部进入谐振腔内。

第六方面,本申请实施例提出了一种可读存储介质,可读存储介质上存储有程序或指令,程序或指令被处理器执行时实现如上述第一方面任一可能设计中的气溶胶产生装置的控制方法的步骤。因而具有第一方面上述任一可能设计中的气溶胶产生装置的控制方法的全部有益技术效果,在此不再做过多赘述。

本申请的附加方面和优点将在下面的描述部分中变得明显,或通过本申请的实践了解到。

附图说明

本申请的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

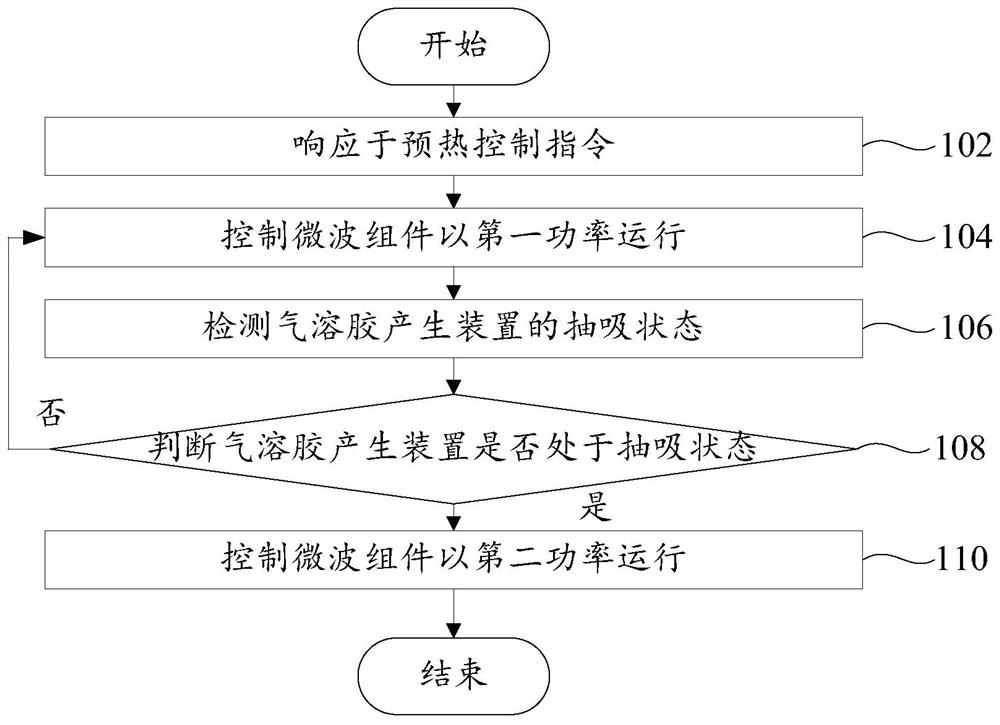

图1示出了本申请的第一个实施例中的气溶胶产生装置的控制方法的示意流程图之一;

图2示出了本申请的第一个实施例中的气溶胶产生装置的控制方法的示意流程图之二;

图3示出了本申请的第一个实施例中的气溶胶产生装置的控制方法的示意流程图之三;

图4示出了本申请的第一个实施例中的气溶胶产生装置的控制方法的示意流程图之四;

图5示出了本申请的第一个实施例中的气溶胶产生装置的控制方法的示意流程图之五;

图6示出了本申请的第一个实施例中的气溶胶产生装置的控制方法的示意流程图之六;

图7示出了本申请的第一个实施例中的气溶胶产生装置的控制方法的示意流程图之七;

图8示出了本申请的第二个实施例中的气溶胶产生装置的控制装置的示意框图;

图9示出了本申请的第三个实施例中的气溶胶产生装置的示意框图;

图10示出了本申请的第四个实施例中的气溶胶产生装置的示意框图;

图11示出了本申请的第五个实施例中的气溶胶产生装置的示意框图;

图12示出了本申请的第五个实施例中的气溶胶产生装置的结构示意图之一;

图13为图12所示的气溶胶产生装置的在A处的局部放大图;

图14示出了本申请的第五个实施例中的气溶胶产生装置的结构示意图之二。

其中,图11至图14中附图标记与部件名称之间的对应关系为:

100气溶胶产生装置,102壳体,104雾化腔,106微波组件,1062微波导入部,10622第一导入件,10624第二导入件,10626第三导入件,1064微波发射源,108控制装置,110温度采集装置,112压力传感器,114谐振腔,116安装部,118谐振柱,120凹陷部。

具体实施方式

为了能够更清楚地理解本申请的上述目的、特征和优点,下面结合附图和具体实施方式对本申请进行进一步的详细描述。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本申请,但是,本申请还可以采用其他不同于在此描述的其他方式来实施,因此,本申请的保护范围并不受下面公开的具体实施例的限制。

下面参照图1至图14描述根据本申请一些实施例的一种气溶胶产生装置的控制方法、一种气溶胶产生装置的控制装置、一种气溶胶产生装置和一种可读存储介质。

实施例一:

如图1所示,本申请的第一个实施例中提供了一种气溶胶产生装置的控制方法,气溶胶产生装置包括雾化腔、微波组件和温度采集装置,温度采集装置用于采集雾化腔的腔内温度值,雾化腔用于容置气溶胶产生基质,微波组件与雾化腔相连,微波组件向雾化腔内馈入微波加热气溶胶产生基质。

气溶胶产生装置的控制方法包括:

步骤102,响应于预热控制指令;

步骤104控制微波组件以第一功率运行;

步骤106,检测气溶胶产生装置的抽吸状态;

步骤108,判断气溶胶产生装置是否处于抽吸状态,判断结果为是则执行步骤110,判断结果为否则返回执行步骤104;

步骤110,控制微波组件以第二功率运行。

其中,第二功率大于第一功率。

本实施例提供的气溶胶产生装置的控制方法用于气溶胶产生装置。气溶胶产生装置包括雾化腔、微波组件和温度采集装置。雾化腔用于容置气溶胶产生基质,微波组件与雾化腔相连通,微波组件能够提供热量至雾化腔内,以使雾化腔内的气溶胶产生基质受热产生气溶胶。其中,气溶胶产生基质可为固体气溶胶产生基质或液态气溶胶产生基质。

气溶胶产生装置处于开机状态下,接收到预热控制指令,控制微波组件以第一功率运行,直至雾化腔的腔内温度值进入第一设定温度值范围内,使腔内温度值维持在第一设定温度值范围内,能够起到对雾化腔内的气溶胶产生基质进行预热的作用。检测气溶胶产生装置是否处于抽吸状态,根据气溶胶产生装置的抽吸状态对第一功率进行调整。

在气溶胶产生装置处于对气溶胶产生基质预热的阶段,检测到气溶胶产生装置处于抽吸状态下,调整气溶胶产生装置的运行功率从第一功率调整至第二功率,第二功率大于第一功率。在预热阶段,检测到气溶胶产生装置处于抽吸状态,通过提高微波组件的运行功率,使气溶胶产生基质快速升温至第二设定温度值范围内,实现了对气溶胶产生基质的快速加热雾化。在检测到气溶胶产生装置未处于抽吸状态下,则继续控制微波组件对雾化腔进行预热,使雾化腔内温度保持在第一设定温度范围内。

通过对气溶胶产生装置是否处于抽吸状态进行检测,并根据气溶胶产生装置的抽吸状态对微波组件的运行进行控制,在气溶胶产生装置处于未抽吸状态下对气溶胶产生基质进行预热,在气溶胶产生装置处于抽吸状态下,提高微波组件的运行功率,使雾化腔内温度快速升高,对气溶胶产生基质进行雾化。根据抽吸状态对微波组件的运行进行控制,在用户抽吸之前,微波组件能够对雾化腔进行预热,在用户开始抽吸后,微波组件提高运行功率,使雾化腔快速升温,提高气溶胶产生基质的雾化效率,在用户停止抽吸后,能够及时控制微波组件降低运行功率,恢复对雾化腔的预热状态。由于气溶胶产生基质在雾化前完成了预热,并且在气溶胶产生装置未被抽吸时,能够保持预热状态避免了电能以及气溶胶产生基质的浪费,实现了即抽即停,减少了能耗的同时提高气溶胶产生基质的雾化效率,还提高了气溶胶产生基质的雾化程度,进而提高了用户的使用体验。

具体地,在检测到气溶胶产生装置处于未处于抽吸状态下,控制微波组件运行,使腔内温度值继续保持在设定温度值范围内,保证气溶胶产生基质持续处于预热状态下,减少在雾化过程中的用时,提高用户的使用体验。当检测到气溶胶产生装置处于抽吸状态下,控制微波组件的运行功率升高,从而对气溶胶产生基质进行快速加热进行雾化,由于气溶胶产生装置处于未抽吸状态时,持续对气溶胶产生基质进行预热,因而提高了气溶胶产生基质的雾化效率,还保证了气溶胶产生基质能够充分被雾化。

值得说明的是,第一设定温度值范围为气溶胶产生基质的预热温度范围,且预热温度范围中的温度值低于气溶胶产生基质的第二设定温度值范围。保证了在气溶胶产生装置未处于抽吸状态下时,气溶胶产生基质不被雾化且充分预热。

其中,微波组件的第一功率的取值范围为1W至20W,优选范围为2W-5W。第二功率的取值范围为5W至20W,优选范围为8W至15W。

在一些实施例中,第一功率选为5W,第二功率选为10W。

在这些实施例中,在检测到气溶胶产生装置处于未抽吸状态时,则控制微波组件以5W的第一功率向雾化腔内馈入微波,使气溶胶产生基质温度进入第一设定温度值范围内,以对气溶胶产生基质进行预热。其中,第一设定温度范围为50℃至150℃,满足对气溶胶产生基质的预热的温度需求。在检测到气溶胶产生装置处于抽吸状态时,则控制微波组件以10W的第二功率向微波雾化腔内馈入微波,使雾化腔内温度快速升高至第二设定温度值范围内,实现对气溶胶产生基质雾化的效果,第二设定温度取值范围为170℃至350℃。

如图2所示,在上述任一实施例中,气溶胶产生装置还包括压力传感器,压力传感器用于采集雾化腔内的气压值,检测气溶胶产生装置的抽吸状态的步骤,具体包括:

步骤202,采集雾化腔内气压值;

步骤204,根据气压值与设定气压值的数值关系,确定气溶胶产生装置的抽吸状态。

在该实施例中,气溶胶产生装置包括压力传感器,压力传感器的采集端与雾化腔相连,压力传感器能够采集雾化腔内的气压值。

采集雾化腔内的压力值,雾化腔内的压力值与设定气压值的数值关系能够反映出雾化腔内的压力值的变化,从而确定气溶胶产生装置是否处于抽吸状态。由于气溶胶产生装置处于抽吸状态,导致雾化腔内压力值变化,因而根据雾化腔内的气压值与设定气压值的数值关系能够对气溶胶产生装置是否处于抽吸状态进行准确判断。

通过气溶胶产生装置是否触发抽吸信号,对气溶胶产生装置是否处于抽吸状态进行检测。当采集到的雾化腔内的气压值大于等于设定气压值,则判定气溶胶产生装置触发抽吸信号。

在一些实施例中,气溶胶产生装置还包括气体流道,在气溶胶产生装置处于抽吸状态下,气体从气溶胶产生装置外流经气体流道进入雾化腔内,经由雾化基体流动至气溶胶产生装置外。压力传感器设置于雾化腔之外,压力传感器的采集端设置于气体流道中。

在这些实施例中,压力传感器整体设置于气溶胶产生装置的壳体之外,避免微波组件运行对压力传感器产生影响,导致压力传感器采集到的数据准确性降低。

如图3所示,在上述任一实施例中,根据气压值与设定气压值的数值关系,确定气溶胶产生装置的抽吸状态的步骤,具体包括:

步骤302,确定气压值与设定气压值的数值关系;

步骤304,判断气压值是否大于等于设定气压值,判断结果为是则执行步骤306,判断结果为否则执行步骤308。

步骤306,确定气溶胶产生装置处于抽吸状态;

步骤308,确定气溶胶产生装置处于未抽吸状态。

在该实施例中,基于气压值大于等于设定气压值,确定气溶胶产生装置处于抽吸状态。基于气压值小于设定气压值,确定气溶胶产生装置处于未抽吸状态。

当检测到雾化腔内的气压值大于等于设定气压值,则判定此时气溶胶产生装置处于抽吸状态。当检测到雾化腔内的气压值小于设定气压值,则判定此时气溶胶产生装置并未处于抽吸状态。

气溶胶产生装置处于抽吸状态时,雾化腔内的负压升高,直至升高至设定气压值,则判定气溶胶产生装置处于抽吸状态。通过合理设定气压值的数值范围,能够避免气溶胶产生装置对抽吸状态的误判,提高检测抽吸状态的准确性。

如图4所示,在上述任一实施例中,气溶胶产生装置包括触发件,检测气溶胶产生装置的抽吸状态的步骤,具体包括:

步骤402,检测触发件的触发状态;

步骤404,判断触发件是否处于触发装置,判断结果位置则执行步骤406,判断结果为否则执行步骤408;

步骤406,确定气溶胶产生装置处于抽吸状态;

步骤408,确定气溶胶产生装置处于未抽吸状态。

在该实施例中,通过气溶胶产生装置是否触发抽吸信号,对气溶胶产生装置是否处于抽吸状态进行检测。气溶胶产生装置包括触发件,用户需要对气溶胶产生装置进行抽吸时,通过对触发件进行触发,从而使气溶胶产生装置触发抽吸信号。

基于触发件处于触发状态,确定气溶胶产生装置处于抽吸状态。基于触发件处于未触发状态,确定气溶胶产生装置处于未抽吸状态

当检测到触发件处于触发状态,则判定气溶胶产生装置当前处于抽吸状态。触发件可选为按钮结构,用户在使用气溶胶产生装置的过程中,按压按钮结构使按钮保持按压状态,即触发件持续保持触发状态,则判定气溶胶产生装置当前处于抽吸状态下。

如图5所示,在上述任一实施例中,控制微波组件以第一功率运行的步骤之后,检测气溶胶产生装置的抽吸状态的步骤之前,还包括:

步骤502,确定腔内温度值处于设定温度值范围内;

步骤504,控制微波组件以第三功率运行。

其中,第三功率小于第一功率。在该实施例中,在控制微波组件以第一功率运行,使腔内温度值达到第一设定温度值范围内,控制微波组件以小于第一功率的第三功率运行,以使雾化腔内温度维持在第一设定温度值范围内。在预热开始阶段,控制微波组件以较高第一功率运行,使腔内温度值快速升高,当腔内温度值进入第一设定温度值范围,则判定腔内温度值已经达到所需的预热温度值,此时控制微波组件降低运行功率至第三功率,使腔内温度值维持在第一设定温度值范围内。在气溶胶产生装置运行的初始阶段,控制微波组件先以较大功率运行至设定温度值范围内,再控制微波组件以较小功率持续运行,不仅提高了气溶胶产生装置对雾化腔的预热效率,还减少了能源的浪费,并且避免了频繁启停微波组件,延长了微波组件的使用寿命。

其中,微波组件的第一功率的取值范围为1W至20W,优选范围为2W-5W。第三功率的取值范围为5W至20W,优选范围为8W至15W。

在一些实施例中,第一功率选为5W,第三功率选为1W。在这些实施例中,接收到预热控制指令后,控制微波组件以5W的第一功率运行,雾化腔内温度升高,以对雾化腔内的气溶胶产生基质进行预热,当检测到雾化腔的腔内温度值处于设定温度值范围内,设定温度范围为50℃至150℃,则判定腔内温度值满足气溶胶产生基质的雾化需求。此时,控制微波组件以1W的第三功率运行,使腔内温度值维持在第一设定温度值范围内,不仅提高了气溶胶产生装置对雾化腔的预热效率,还减少了能源的浪费,并且避免了频繁启停微波组件,延长了微波组件的使用寿命。

如图6所示,在上述任一实施例中,气溶胶产生装置的控制方法:

步骤602,计时气溶胶产生装置的待机时长。

步骤604,基于待机时长达到设定时长,控制气溶胶产生装置关机。

在该实施例中,气溶胶产生装置响应于开机指令,控制气溶胶产生装置处于待机状态,当气溶胶产生装置进入待机状态后,对气溶胶产生装置的待机时长进行计时。当检测到待机时长达到设定时长,即在气溶胶产生装置开机后的设定时长内未接收到预热指令和/或加热指令,则判定用户当前不需要使用气溶胶产生装置,控制气溶胶产生装置关机,提高了气溶胶产生装置的续航时长,避免了用户误触导致的气溶胶产生装置长时间待机的情况发生。

其中,设定时长的取值范围为30秒至5分钟,优选为1分钟至2分钟。

在一些实施例中,在气溶胶产生装置处于待机状态下,对待机时长进行计时,当待机时长达到1分钟,为避免电能的浪费,控制气溶胶产生装置停止运行。提高了气溶胶产生装置的续航时长,避免了用户误触导致的气溶胶产生装置长时间待机的情况发生。

在这些实施例中,微波组件设置于气溶胶产生装置的壳体外部,气溶胶产生装置还包括谐振腔,微波组件能够将微波馈入到谐振腔中,以对雾化腔中的气溶胶产生基质进行加热雾化。

如图7所示,在一个具体实施例中,气溶胶产生装置的控制方法包括:

步骤702,响应于开机指令,控制气溶胶产生装置上电开机;

步骤704,控制气溶胶产生装置处于待机状态;

步骤706,计时气溶胶产生装置的待机时长;

步骤708,判断待机时长是否大于等于设定时长,判断结果为是则执行步骤716,判断结果为否则返回执行步骤706;

步骤710,响应于预热控制指令,控制微波组件以第一功率运行,以使腔内温度值处于第一设定温度值范围内;

步骤712,判断气溶胶产生装置是否处于抽吸状态,判断结果为是则执行步骤714,判断结果为否则返回执行步骤710;

步骤714,控制微波组件以第二功率运行;

步骤716,控制气溶胶产生装置关机。

在该实施例中,气溶胶产生装置接收到开机指令后,控制气溶胶产生装置上电开机,使气溶胶产生装置保持待机状态,当气溶胶产生装置待机时长达到设定时长,则控制气溶胶产生装置关机。当气溶胶产生装置处于待机状态接收到预热控制指令,则控制微波组件运行,进入预热模式。在气溶胶产生装置的预热模式下检测气溶胶产生装置是否处于抽吸状态,当检测到气溶胶产生装置处于抽吸状态,则控制微波组件以第二功率运行,当检测到气溶胶产生装置处于未抽吸状态,则保持微波组件以第一功率运行,其中,第二功率大于第一功率。

通过对气溶胶产生装置是否处于抽吸状态进行检测,并根据气溶胶产生装置的抽吸状态对微波组件的运行进行控制,实现了在气溶胶产生装置处于未抽吸状态下对气溶胶产生基质的预热效果,在抽吸状态下能够将气溶胶产生基质快速加热至第二设定温度值范围内,提高气溶胶产生基质的雾化效率,还提高了气溶胶产生基质的雾化程度,进而提高了用户的使用体验。

实施例二:

如图8所示,本申请的第二个实施例中提供了一种气溶胶产生装置的控制装置800,气溶胶产生装置包括雾化腔、微波组件和温度采集装置,温度采集装置用于采集雾化腔的腔内温度值,雾化腔用于容置气溶胶产生基质,微波组件与雾化腔相连,向雾化腔内馈入微波加热气溶胶产生基质。

控制装置包括:

第一控制单元802,用于响应于预热控制指令,控制微波组件以第一功率运行,以使腔内温度值处于第一设定温度值范围内;

检测单元804,用于检测气溶胶产生装置的抽吸状态;

第二控制单元806,用于基于气溶胶产生装置处于抽吸状态,控制微波组件以第二功率运行,以使腔内温度值处于第二设定温度值范围内。

其中,第二功率大于第一功率。

本实施例提供的气溶胶产生装置的控制装置800用于气溶胶产生装置。气溶胶产生装置包括雾化腔、微波组件和温度采集装置。雾化腔用于容置气溶胶产生基质,微波组件与雾化腔相连通,向雾化腔内馈入微波加热气溶胶产生,以使雾化腔内的气溶胶产生基质受热产生气溶胶。其中,气溶胶产生基质可为固体气溶胶产生基质或液态气溶胶产生基质。

气溶胶产生装置处于开机状态下,接收到预热控制指令,控制微波组件以第一功率运行,直至雾化腔的腔内温度值进入第一设定温度值范围内,能够起到对雾化腔内的气溶胶产生基质进行预热的作用。检测气溶胶产生装置是否处于抽吸状态,根据气溶胶产生装置的抽吸状态对微波组件的功率进行调整。

在气溶胶产生装置处于对气溶胶产生基质预热的阶段,检测到气溶胶产生装置处于抽吸状态下,调整气溶胶产生装置的运行功率从第一功率调整至第二功率,第二功率大于第一功率。在预热阶段,检测到气溶胶产生装置处于抽吸状态,通过提高微波组件的运行功率,使气溶胶产生基质快速升温至第二设定温度值范围内。实现了对气溶胶产生基质的快速加热雾化。在检测到气溶胶产生装置未处于抽吸状态下,则继续控制微波组件对雾化腔进行预热,使雾化腔内温度保持在第一设定温度范围内。

通过对气溶胶产生装置是否处于抽吸状态进行检测,并根据气溶胶产生装置的抽吸状态对微波组件的运行进行控制,在气溶胶产生装置处于未抽吸状态下对气溶胶产生基质进行预热,在气溶胶产生装置处于抽吸状态下,提高微波组件的运行功率,使雾化腔内温度快速升高,对气溶胶产生基质进行雾化。根据抽吸状态对微波组件的运行进行控制,在用户抽吸之前,微波组件能够对雾化腔进行预热,在用户开始抽吸后,微波组件提高运行功率,使雾化腔快速升温,提高气溶胶产生基质的雾化效率,在用户停止抽吸后,能够及时控制微波组件降低运行功率,恢复对雾化腔的预热状态。由于气溶胶产生基质在雾化前完成了预热,并且在气溶胶产生装置未被抽吸时,能够保持预热状态避免了电能以及气溶胶产生基质的浪费,实现了即抽即停,减少了能耗的同时提高气溶胶产生基质的雾化效率,还提高了气溶胶产生基质的雾化程度,进而提高了用户的使用体验。

具体地,在检测到气溶胶产生装置处于未处于抽吸状态下,控制微波组件运行,使腔内温度值继续保持在第一设定温度值范围内,保证气溶胶产生基质持续处于预热状态下,减少在雾化过程中的用时,提高用户的使用体验。当检测到气溶胶产生装置处于抽吸状态下,控制微波组件升高第一功率至第二功率,从而对气溶胶产生基质进行快速加热进行雾化,由于气溶胶产生装置处于未抽吸状态时,持续对气溶胶产生基质进行预热,因而提高了气溶胶产生基质的雾化效率,还保证了气溶胶产生基质能够充分被雾化。

值得说明的使,第一设定温度值范围为气溶胶产生基质的预热温度范围,且预热温度范围中的温度值低于气溶胶产生基质的第二设定温度值范围内,保证了在气溶胶产生装置未处于抽吸状态下时,气溶胶产生基质不被雾化且充分预热。

其中,微波组件的第一功率的取值范围为1W至20W,优选范围为2W-5W。第二功率的取值范围为5W至20W,优选范围为8W至15W。

在一些实施例中,第一功率选为5W,第二功率选为10W。

在这些实施例中,在检测到气溶胶产生装置处于未抽吸状态时,则控制微波组件以5W的第一功率向雾化腔内馈入微波,使气溶胶产生基质温度进入设定温度范围内,以对气溶胶产生基质进行预热。其中,第一设定温度范围为50℃至150℃,满足对气溶胶产生基质的预热的温度需求。在检测到气溶胶产生装置处于抽吸状态时,则控制微波组件以10W的第二功率向微波雾化腔内馈入微波,使雾化腔内温度快速升高至第二设定温度值范围内,实现对气溶胶产生基质雾化的效果,第二设定温度值范围内取值范围为170℃至350℃。

在上述实施例中,气溶胶产生装置还包括压力传感器,压力传感器用于采集雾化腔内的气压值;

检测单元804还用于采集雾化腔内气压值;

检测单元804还用于根据气压值与设定气压值的数值关系,确定气溶胶产生装置的抽吸状态。

在该实施例中,气溶胶产生装置包括压力传感器,压力传感器的采集端与雾化腔相连,压力传感器能够采集雾化腔内的气压值。

采集雾化腔内的压力值,雾化腔内的压力值与设定气压值的数值关系能够反映出雾化腔内的压力值的变化,从而确定气溶胶产生装置是否处于抽吸状态。由于气溶胶产生装置处于抽吸状态,导致雾化腔内压力值变化,因而根据雾化腔内的气压值与设定气压值的数值关系能够对气溶胶产生装置是否处于抽吸状态进行准确判断。

通过气溶胶产生装置是否触发抽吸信号,对气溶胶产生装置是否处于抽吸状态进行检测。当采集到的雾化腔内的气压值大于等于设定气压值,则判定气溶胶产生装置触发抽吸信号。

在一些实施例中,气溶胶产生装置还包括气体流道,在气溶胶产生装置处于抽吸状态下,气体从气溶胶产生装置外流经气体流道进入雾化腔内,经由雾化基体流动至气溶胶产生装置外。压力传感器设置于雾化腔之外,压力传感器的采集端设置于气体流道中。

在这些实施例中,压力传感器整体设置于气溶胶产生装置的壳体之外,避免微波组件运行对压力传感器产生影响,导致压力传感器采集到的数据准确性降低。

在上述任一实施例中,检测单元804还用于基于气压值大于等于设定气压值,确定气溶胶产生装置处于抽吸状态;

检测单元804还用于基于气压值小于设定气压值,确定气溶胶产生装置处于未抽吸状态。

在该实施例中,当检测到雾化腔内的气压值大于等于设定气压值,则判定此时气溶胶产生装置处于抽吸状态。当检测到雾化腔内的气压值小于设定气压值,则判定此时气溶胶产生装置并未处于抽吸状态。

气溶胶产生装置处于抽吸状态时,雾化腔内的负压升高,直至升高至设定气压值,则判定气溶胶产生装置处于抽吸状态。通过合理设定气压值的数值范围,能够避免气溶胶产生装置对抽吸状态的误判,提高检测抽吸状态的准确性。

在上述任一实施例中,气溶胶产生装置包括触发件;

检测单元804还用于基于触发件处于触发状态,确定气溶胶产生装置处于抽吸状态;

检测单元804还用于基于触发件处于未触发状态,确定气溶胶产生装置处于未抽吸状态。

在该实施例中,通过气溶胶产生装置是否触发抽吸信号,对气溶胶产生装置是否处于抽吸状态进行检测。气溶胶产生装置包括触发件,用户需要对气溶胶产生装置进行抽吸时,通过对触发件进行触发,从而使气溶胶产生装置触发抽吸信号。

当检测到触发件处于触发状态,则判定气溶胶产生装置当前处于抽吸状态。触发件可选为按钮结构,用户在使用气溶胶产生装置的过程中,按压按钮结构使按钮保持按压状态,即触发件持续保持触发状态,则判定气溶胶产生装置当前处于抽吸状态下。

在上述任一实施例中,气溶胶产生装置还包括:第三控制单元808。

第三控制单元808用于基于腔内温度值进入第三设定温度值范围,控制微波组件以第三功率运行;

其中,第三功率小于第一功率。

在该实施例中,在控制微波组件以第一功率运行,使腔内温度值达到第一设定温度值范围内,控制微波组件以小于第一功率的第三功率运行,以使雾化腔内温度维持在第一设定温度值范围内。在预热开始阶段,控制微波组件以较高第一功率运行,使腔内温度值快速升高,当腔内温度值进入设定温度值范围,则判定腔内温度值已经达到所需的预热温度值,此时控制微波组件降低运行功率至第三功率,使腔内温度值维持第一设定温度值范围内。在气溶胶产生装置运行的初始阶段,控制微波组件先以较大功率运行至第一设定温度值范围内,再控制微波组件以较小功率持续运行,不仅提高了气溶胶产生装置对雾化腔的预热效率,还减少了能源的浪费,并且避免了频繁启停微波组件,延长了微波组件的使用寿命。

实施例三:

如图9所示,本申请的第三个实施例中提供了一种气溶胶产生装置900,包括:雾化腔、微波组件902和气溶胶产生装置的控制装置800。

雾化腔用于容置气溶胶产生基质;

微波组件902与雾化腔相连,用于向雾化腔内馈入微波以对气溶胶产生基质进行加热;

如上述实施例二的任一实施例中气溶胶产生装置的控制装置800,气溶胶产生装置的控制装置800与微波组件902相连。

气溶胶产生装置的控制装置800与微波组件902相连,从而对微波组件902的运行进行控制。气溶胶产生装置的控制装置800选为上述实施例二的任一实施例中的气溶胶产生装置的控制装置800,因而具有上述实施例二的任一实施例中的气溶胶产生装置的控制装置800的全部有益技术效果,在此不再做过多赘述。

实施例四:

如图10所示,本申请的第四个实施例中提供了一种气溶胶产生装置1000,包括:存储器1002,存储器1002中存储有程序或指令;处理器1004,处理器1004执行存储在存储器1002中的程序或指令以实现如上述实施例一中任一实施例中的气溶胶产生装置1000的控制方法的步骤。因而具有上述任一实施例中的气溶胶产生装置1000的控制方法的全部有益技术效果,在此不再做过多赘述。

本实施例提供的气溶胶产生装置1000还包括雾化腔和微波组件,雾化腔用于容置气溶胶产生基质,微波组件向雾化腔内馈入微波对气溶胶产生基质进行加热,使气溶胶产生基质受热雾化。微波组件与处理器1004相连,处理器1004执行气溶胶产生装置1000的控制方法以对气溶胶产生装置1000中的微波组件进行控制。

实施例五:

如图11和图12所示,本申请的第五个实施例中提供了一种气溶胶产生装置100,包括:壳体102、雾化腔104、微波组件106、温度采集装置110和控制装置108。

雾化腔104设置于壳体102内,用于容置气溶胶产生基质;

微波组件106与雾化腔104相连,用于向雾化腔104内馈入微波以对气溶胶产生基质进行加热;

温度采集装置110,设置于雾化腔104,用于采集雾化腔104的腔内温度值;

控制装置108,用于响应于预热控制指令,控制微波组件106以第一功率运行,以使腔内温度值处于第一设定温度值范围内;检测气溶胶产生装置100的抽吸状态,根据抽吸状态对第一功率进行调整。

本实施例提供的气溶胶产生装置100包括壳体102、雾化腔104、微波组件106、温度采集装置110和控制装置108。雾化腔104开设于壳体102内,雾化腔104能够对气溶胶产生基质进行容置,微波组件106能够对雾化腔104内的气溶胶产生基质进行加热,从而使气溶胶产生基质受热雾化,产生气溶胶。温度采集装置110用于采集雾化腔104的腔内温度值。其中,气溶胶产生基质可为固体气溶胶产生基质或液态气溶胶产生基质。

气溶胶产生装置100处于开机状态下,接收到预热控制指令,控制微波组件106以第一功率运行,直至雾化腔104的腔内温度值进入设定温度值范围内,使腔内温度值维持在设定温度值范围内,能够起到对雾化腔104内的气溶胶产生基质进行预热的作用。检测气溶胶产生装置100是否处于抽吸状态,根据气溶胶产生装置100的抽吸状态对第一功率进行调整。

通过对气溶胶产生装置100是否处于抽吸状态进行检测,并根据气溶胶产生装置100的抽吸状态对微波组件106的运行进行控制,在气溶胶产生装置100处于未抽吸状态下对气溶胶产生基质进行预热,在气溶胶产生装置100处于抽吸状态下,提高微波组件106的运行功率,使雾化腔104内温度快速升高,对气溶胶产生基质进行雾化。根据抽吸状态对微波组件106的运行进行控制,在用户抽吸之前,微波组件106能够对雾化腔104进行预热,在用户开始抽吸后,微波组件106提高运行功率,使雾化腔104快速升温,提高气溶胶产生基质的雾化效率,在用户停止抽吸后,能够及时控制微波组件106降低运行功率,恢复对雾化腔104的预热状态。由于气溶胶产生基质在雾化前完成了预热,并且在气溶胶产生装置100未被抽吸时,能够保持预热状态避免了电能以及气溶胶产生基质的浪费,实现了即抽即停,减少了能耗的同时提高气溶胶产生基质的雾化效率,还提高了气溶胶产生基质的雾化程度,进而提高了用户的使用体验。

具体地,在检测到气溶胶产生装置100处于未处于抽吸状态下,控制微波组件106运行,使腔内温度值继续保持在第一设定温度值范围内,保证气溶胶产生基质持续处于预热状态下,减少在雾化过程中的用时,提高用户的使用体验。当检测到气溶胶产生装置100处于抽吸状态下,控制微波组件106升高第一功率至第二功率,从而对气溶胶产生基质进行快速加热进行雾化,由于气溶胶产生装置100处于未抽吸状态时,持续对气溶胶产生基质进行预热,因而提高了气溶胶产生基质的雾化效率,还保证了气溶胶产生基质能够充分被雾化。

值得说明的是,第一设定温度值范围为气溶胶产生基质的预热温度范围,且预热温度范围中的温度值低于气溶胶产生基质的第二设定温度值范围内,保证了在气溶胶产生装置100未处于抽吸状态下时,气溶胶产生基质不被雾化且充分预热。

如图12所示,在上述任一实施例中,气溶胶产生装置100还包括:压力传感器112,设置于壳体102,用于采集雾化腔104内的气压值。

在该实施例中,气溶胶产生装置100包括设置于壳体102的压力传感器112,压力传感器112的采集端于雾化腔104相连通,压力传感器112能够采集雾化腔104内的气压值。

通过压力传感器112采集雾化腔104内的压力值,雾化腔104内的压力值与设定气压值的数值关系能够反映出雾化腔104内的压力值的变化,从而确定气溶胶产生装置100是否处于抽吸状态。由于气溶胶产生装置100处于抽吸状态,导致雾化腔104内压力值变化,因而根据雾化腔104内的气压值与设定气压值的数值关系能够对气溶胶产生装置100是否处于抽吸状态进行准确判断。

通过气溶胶产生装置100是否触发抽吸信号,对气溶胶产生装置100是否处于抽吸状态进行检测。当采集到的雾化腔104内的气压值大于等于设定气压值,则判定气溶胶产生装置100触发抽吸信号。

在一些实施例中,气溶胶产生装置100还包括气体流道,在气溶胶产生装置100处于抽吸状态下,气体从气溶胶产生装置100外流经气体流道进入雾化腔104内,经由雾化基体流动至气溶胶产生装置100外。压力传感器112设置于雾化腔104之外,压力传感器112的采集端设置于气体流道中。

在这些实施例中,压力传感器112整体设置于气溶胶产生装置100的壳体102之外,避免微波组件106运行对压力传感器112产生影响,导致压力传感器112采集到的数据准确性降低。

在上述任一实施例中,微波组件106包括微波发生装置和/或电热装置。

如图12所示,在一些实施例中,微波组件106设置于气溶胶产生装置100的壳体102外部,气溶胶产生装置100还包括谐振腔114,微波组件106能够将微波馈入到谐振腔114中,以对雾化腔104中的气溶胶产生基质进行加热雾化。

如图12所示,在上述任一实施例中,微波组件106为微波组件106,气溶胶产生装置100包括:谐振腔114和微波组件106。

谐振腔114设置于壳体102内;

微波组件106设置于壳体102,微波组件106用于向谐振腔114内馈入微波。

在该实施例中,微波组件106为微波组件106,微波组件106设置在壳体102上。壳体102内设置有谐振腔114,谐振腔114用于将微波传导至雾化腔104的位置。微波组件106的微波输出端设置于谐振腔114内,微波组件106通过微波输出端将微波馈入至谐振腔114内,微波经过谐振腔114传导至雾化腔104处,以对雾化腔104内的气溶胶产生基质进行加热雾化。通过微波对气溶胶产生基质进行加热,相比于现有技术中通过电热装置加热的方式,具有加热效率更高,气溶胶产生基质雾化效果更好。

如图12所示,在上述任一实施例中,气溶胶产生装置100包括:安装部116和谐振柱118。

安装部116设置于壳体102,安装部116的至少一部分位于谐振腔114内,雾化腔104设置于安装部116;

谐振柱118设置于谐振腔114内,谐振柱118的第一端与谐振腔114的底壁相连,谐振柱118的第二端与安装部116相对设置。

在该实施例中,气溶胶产生装置100包括安装部116和谐振柱118。安装部116设置于壳体102内,雾化腔104位于安装部116内,气溶胶产生基质设置在安装部116的雾化腔104内。谐振柱118用于对微波进行谐振传导。谐振柱118的第一端与谐振腔114的底壁相连,谐振柱118的第二端与安装部116相对设置,微波组件106馈入到谐振腔114中的微波沿谐振柱118的第一端至第二端传导,从而对安装部116的雾化腔104内的气溶胶产生基质进行微波加热。

雾化腔104与谐振腔114通过安装部116相互隔离,能够避免雾化腔104内的气溶胶产生基质雾化后产生的液体废料或固定废料进入到谐振腔114中,从而避免由于废料进入到谐振腔114导致的微波组件106故障的情况发生。

在一些实施例中,谐振腔114的内壁和谐振柱118由导电材料制成。可选为金属材料。例如:金、铜、银。

在一些实施例中,谐振腔114的内壁和谐振柱118的外壁设置有导电涂层,导电涂层选为金属涂层,例如:镀金层、镀铜层、镀银层。

在这些实施例中,选择稳定性高且导电性能好的金属设置谐振腔114和谐振柱118,不仅起到了防止微波外泄的效果,还能够避免谐振腔114的内壁和谐振柱118生锈。

在一些实施例中,安装部116位于谐振腔114内部的部分由低介电损耗材料制成,如PTFE材料(聚四氟乙烯材料)、玻璃材料、陶瓷材料。使微波能够传导至安装部116内的雾化腔104中,以对雾化腔104中的气溶胶产生基质进行微波加热,使其产生气溶胶。

在一些实施例中,安装部116与壳体102可拆卸相连。

在这些实施例中,用于容置气溶胶产生基质的雾化腔104设置于安装部116内,通过拆卸安装部116能够对雾化腔104进行单独拆洗,提高了用户的使用体验。

在上述任一实施例中,雾化腔104的轴线与谐振柱118的轴线同轴。

在该实施例中,将雾化腔104与谐振柱118同轴设置,能够保证经过谐振柱118传导至雾化腔104处的微波能够传导至雾化腔104的中部位置,提高了微波对雾化腔104内气溶胶产生基质加热的均匀性,避免了微波在雾化腔104内集中导致的气溶胶产生基质受热不均匀,进一步提高了气溶胶产生基质的雾化效果。

在上述任一实施中,谐振柱118与安装部116间隔设置。

在该实施例中,通过在谐振柱118与安装部116之间设置间隙,能够避免安装部116装配到壳体102的过程中对谐振柱118造成挤压,降低了谐振柱118和安装部116的生产组装精度的要求。

如图13所示,在上述任一实施例中,微波组件106包括:微波导入部1062和微波发射源1064。

微波导入部1062设置于壳体102的侧壁,微波导入部1062与谐振腔114相连通;

微波发射源1064,与微波导入部1062相连,微波发射源1064输出的微波经过微波导入部1062馈入谐振腔114,使微波沿谐振柱118的第一端至谐振柱118的第二端的方向传导。

在该实施例中,微波组件106包括微波发射源1064和微波导入部1062。微波发射源1064用于产生微波,设置在壳体102侧壁的微波导入部1062用于将微波发射源1064产生的微波输送至谐振腔114内。微波经过微波导入部1062馈入谐振腔114之后,微波能够沿谐振柱118的第一端至谐振柱118的第二端的方向进行传导,使微波能够直接作用于雾化腔104中的气溶胶产生基质,提高气溶胶产生基质的雾化效果。

如图12所示,在上述任一实施例中,微波导入部1062包括:第一导入件10622和第二导入件10624。

第一导入件10622设置于壳体102的侧壁,第一导入件10622与微波发射源1064相连;

第二导入件10624的第一端与第一导入件10622相连,第二导入件10624位于谐振腔114内,第二导入件10624的第二端朝向谐振腔114的底壁。

在该实施例中,微波导入部1062包括第一导入件10622和第二导入件10624,第一导入件10622穿设于壳体102的侧壁,第一导入件10622的第一端与微波发射源1064相连,使微波发射源1064产生的微波通过第一导入件10622的第一端进入微波导入部1062。第一导入件10622的第二端与第二导入件10624的第一端相连,第二导入件10624的第二端朝向谐振腔114的底壁。微波经过第一导入件10622和第二导入件10624的传导后,由谐振腔114的底壁传导至雾化腔104,以对雾化腔104内气溶胶产生基质进行微波加热雾化。

其中,第一导入部与微波发射源1064的微波输出端同轴设置,第二导入部具有水平导入部和竖直导入部,水平导入部的轴线与谐振腔114底壁相平行,竖直导入部的轴线垂直于谐振腔114底壁。水平导入部通过弯折部与竖直导入部相连,水平导入部与第一导入部同轴设置。通过上述方式设置微波导入部1062,能够使微波发射源1064产生的微波全部进入谐振腔114,并通过谐振柱118在谐振腔114内传导。

如图13所示,在上述任一实施例中,气溶胶产生装置100还包括:凹陷部120。凹陷部120设置于谐振腔114的底壁,第二导入部的第二端位于凹陷部120内。

在该实施例中,气溶胶产生装置100还包括凹陷部120,凹陷部120设置在谐振腔114的底壁,并且凹陷部120与第二导入部的第二端相对设置,第二导入部的第二端延伸至凹陷部120内,从而使进入到谐振腔114内的微波能够沿着谐振柱118第二端至第一端的方向进行传导,减少了微波传导过程中的能量损耗。

如图14所示,在上述任一实施例中,微波导入部1062包括第三导入件10626。

第三导入件10626设置于壳体102的侧壁,第三导入件10626的第一端与微波发射源1064相连,第三导入件10626的第二端朝向谐振柱118。

在该实施例中,微波导入部1062还包括第三导入件10626,第三导入件10626与微波发射源1064的微波输出端同轴设置,第三导入件10626的第一端与微波发射源1064相连,第三导入件10626的第二端朝向谐振柱118,通过将第三导入件10626与微波发射源1064的微波输出端同轴设置,并且第三导入件10626与谐振柱118相连,直接将微波传导至谐振柱118上,使微波发射源1064输出的微波全部进入谐振腔114内。

实施例六:

本申请的第六个实施例中提供了一种可读存储介质,其上存储有程序,程序被处理器执行时实现如上述任一实施例中的气溶胶产生装置的控制方法,因而具有上述任一实施例中的气溶胶产生装置的控制方法的全部有益技术效果。

其中,可读存储介质,如只读存储器(Read-Only Memory,ROM)、随机存取存储器(Random Access Memory,RAM)、磁碟或者光盘等。

需要明确的是,在本申请的权利要求书、说明书和水明书附图中,术语“多个”则指两个或两个以上,除非有额外的明确限定,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了更方便地描述本申请和使得描述过程更加简便,而不是为了指示或暗示所指的装置或元件必须具有所描述的特定方位、以特定方位构造和操作,因此这些描述不能理解为对本申请的限制;术语“连接”、“安装”、“固定”等均应做广义理解,举例来说,“连接”可以是多个对象之间的固定连接,也可以是多个对象之间的可拆卸连接,或一体地连接;可以是多个对象之间的直接相连,也可以是多个对象之间的通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据上述数据地具体情况理解上述术语在本申请中的具体含义。

在本申请的权利要求书、说明书和水明书附图中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本申请的至少一个实施例或示例中。在本申请的权利要求书、说明书和水明书附图中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 电子装置及其控制方法、控制装置和计算机可读存储介质

- 电子装置及其控制方法、控制装置和计算机可读存储介质

- 电子装置及其控制方法、控制装置和计算机可读存储介质

- 系统控制方法、装置、计算机装置及计算机可读存储介质

- 一种浴室加热装置和用于控制浴室加热装置的方法、设备、电子设备及计算机可读存储介质

- 用于控制气溶胶产生装置的操作的计算机实施方法、气溶胶产生装置、包括气溶胶产生装置的系统以及计算机可读存储介质

- 气溶胶产生装置、控制方法、控制装置和可读存储介质