涂层刀具和切削刀具

文献发布时间:2023-06-19 18:32:25

【相关申请的交叉引用】

本申请主张2020年6月30日申请的日本专利申请2020-112956号的优先权,将在先申请的全部公开编入其中供参照。

技术领域

本发明涉及涂层刀具和具有该涂层刀具的切削刀具。

背景技术

用于切削刀具等的涂层刀具,在基体之上具有涂层。涂层通过CVD法或PVD法成膜。作为由CVD法成膜的涂层的例子,可列举在基体之上按顺序层叠TiN层、TiCN层和Al

以CVD法成膜的涂层,有具有很大的残余应力的情况。为了缓和此残余应力而进行向涂层投射陶瓷粒子。

例如,在日本专利第4739235号公报(专利文献1)中记述有对于涂层实施利用陶瓷磨粒进行的喷丸处理。

发明内容

本发明的非限定的一例的涂层刀具,具有基体、和位于该基体之上的涂层。所述涂层刀具具备:第一面;与该第一面相邻的第二面;位于所述第一面与所述第二面的棱线部的至少一部分上的刀刃。所述涂层具有Ti系涂层。该Ti系涂层,具有在与所述基体的表面平行的所述涂层的表面测量所述Ti系涂层的断裂韧性值时,该断裂韧性值为10MPa·m

附图说明

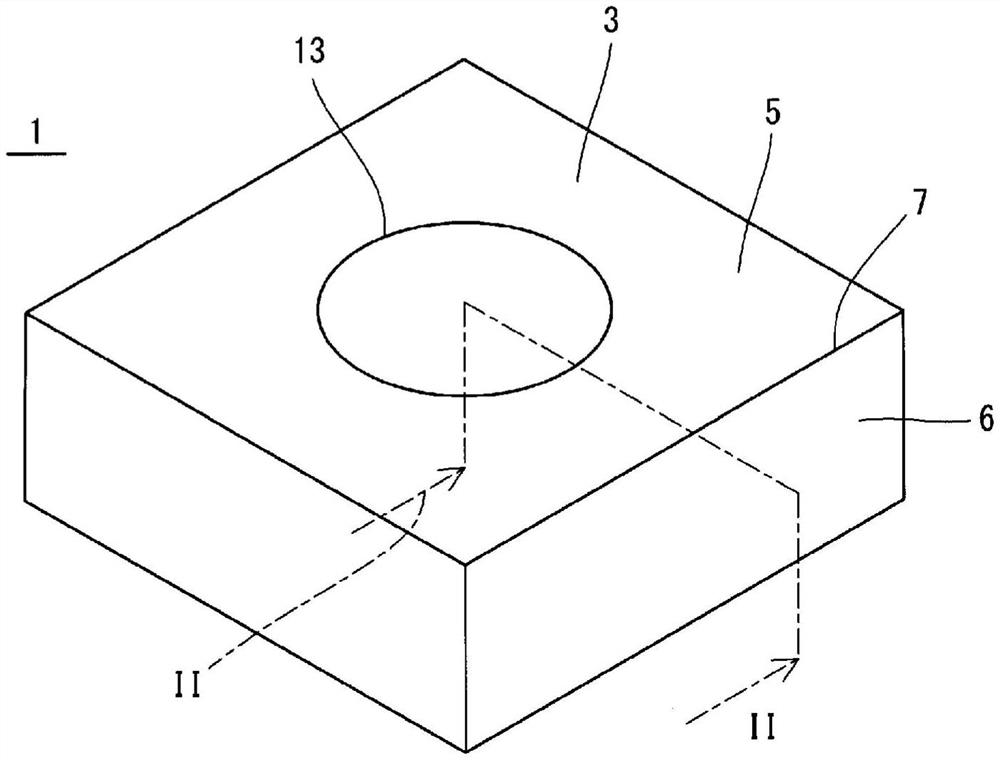

图1是表示本发明的非限定的实施方式的涂层刀具的立体图。

图2是图1所示的涂层刀具的II-II截面的剖视图。

图3是图2所示的涂层刀具的涂层附近的放大图。

图4是球状陶瓷粒子的电子显微镜(SEM)照片。

图5是角状陶瓷粒子的电子显微镜(SEM)照片。

图6是表示本发明的非限定的实施方式的切削刀具的立体图。

具体实施方式

<涂层刀具>

以下,使用附图,对于本发明的非限定的实施方式的涂层刀具1的制造方法详细说明。但是,以下参照的各图中,为了便于说明,只简化显示在说明实施方式上必要的主要构件。因此,涂层刀具1可以具备所参照的各图中未显示的任意的结构构件。另外,各图中的构件尺寸,并非忠实表达实际的结构构件的尺寸和各构件的尺寸比率等。

在图1~图3中,作为涂层刀具1的一例,显示可适用于切削刀具的切削刀片。涂层刀具1,除了切削刀具以外,例如,也能够适用于滑动部品和模具等耐磨零件,挖掘工具、刀具等工具,以及耐冲击零件等。还有,涂层刀具1的用途,不限于例示的用途。

涂层刀具1,可以具有基体2、和位于基体2之上的涂层3。

作为基体2的材质,例如,可列举硬质合金、陶瓷和金属等。作为硬质合金,例如,可列举用Co(钴)或Ni(镍)等的铁属金属所构成的粘结相,使WC(碳化钨)、和根据所需要而从WC以外的周期表第4、5、6族金属的碳化物、氮化物、碳氮化物的群中选择的至少一种构成的硬质相结合而成的硬质合金等。另外,作为其他硬质合金,还可列举Ti基金属陶瓷等。作为陶瓷,例如,可列举Si

涂层3可以覆盖基体2的表面4的整面,另外,也可以只覆盖一部分。涂层3只覆盖基体2的表面4的一部分时,也可以说涂层3位于基体2之上的至少一部分。

涂层3可以由化学气相沉积(CVD)法成膜。换言之,涂层3可以是CVD膜。

涂层3不限定于特定的厚度。例如,涂层3的厚度可以设定在1~30μm。还有,涂层3厚度、结构、构成涂层3的晶体的形状等的测定,例如,可以使用电子显微镜,通过截面观察来进行。作为电子显微镜,例如,可列举扫描型电子显微镜(SEM)、和透射电子显微镜(TEM)等。

涂层刀具1,如图1和图2所示的非限定的一例,可以具备:第一面5(上表面);与第一面5相邻的第二面6(侧面);位于第一面5与第二面6的棱线部的至少一部分上的刀刃7。

第一面5可以是前刀面。第一面5其整个面可以是前刀面,另外,也可以其一部分是前刀面。例如,可以是第一面5之中沿着刀刃7的区域为前刀面。

第二面6可以是后刀面。第二面6其整体面都可以是后刀面,另外,也可以其一部分是后刀面。例如,可以是第二面6之中沿着刀刃7的区域为后刀面。

刀刃7可以位于棱线部的一部分,另外,也可以位于棱线部的全部。刀刃7可以用于被切削材的切削。

涂层刀具1,如图1所示的非限定的一例,可以是四边形板状。还有,涂层刀具1的形状不限于四边形板状。例如,第一面5也可以是三角形、五边形、六边形或圆形。另外,涂层刀具1也可以是柱形。

涂层刀具1不限定为特定的大小。例如,第一面5一边的长度可以设定为3~20mm左右。另外,从第一面5至位于第一面5相反侧的面(下表面)的高度可以设定为5~20mm左右。

在此,涂层3如图3所示的非限定的一例,可以具有Ti系涂层8。

Ti系涂层8是可以含有TiCN粒子或TiC粒子又或TiN粒子的层。另外,Ti系涂层8也可以是含有TiCN作为主要成分的层。所谓“主要成分”,意思是与其他成分比较,质量%的值最大的成分。这些方面在其他层中也以同样方式定义。

Ti系涂层8可以具有第一区域。第一区域的断裂韧性值可以为10MPa·m

上述的所谓“平行”,意思不限定为严格意义的平行,可以允许±10°左右的倾斜。另外,断裂韧性值,可以通过对于经过镜面加工的面以纳米压痕仪进行压入试验,使用场发射型扫描电子显微镜(FE-SEM)对于所得到的压痕进行裂纹观察而进行测量。镜面研磨中,使用TOMEI DIAMOND株式会社制的平均粒径1~3μm的金刚石研磨膏、和以山桂产业株式会社制的橄榄油,将研磨膏浓度调整为20~30质量%。作为纳米压痕仪,例如,可以使用株式会社Elionix公司制的超微小压痕硬度试验机ENT-1100b/a测量。压入载荷为700(mN),用于测量的压头可以使用株式会社Toyo Technical公司制的玻氏(Berkovich)压头ENT-20-13。断裂韧性值可以依据JIS R 1607:2015测量。裂纹的观察可以使用日本电子株式会社制的JSM-7100F进行。

Ti系涂层8具有上述第一区域时,涂层3难以崩损,因此耐崩损性优异。还有,Ti系涂层8的全部可以由第一区域构成,另外,也可以是Ti系涂层8的一部分由第一区域构成。以后,将第一区域的断裂韧性值称为第一断裂韧性值。第一断裂韧性值的上限值可以为20MPa·m

Ti系涂层8也可以在第一面5和第二面6上分别具有第一区域。这种情况下,第一面5和第二面6难以崩损。

Ti系涂层8也可以具有第二区域。涂层刀具1的Ti系涂层8,不需要在全部区域具备高断裂韧性。例如,也可以在不参与切削的区域、或即使是参与切削的区域也不会遭受大的力和冲击的区域设置第二区域。还有,所谓不参与切削的区域,是在第一面5和第二面6方向上离开刀刃7达1mm以上的区域。第二区域,断裂韧性值可以低于10MPa·m

本发明的第一区域,例如,通过使用具有规定硬度的球状的陶瓷粉末,经喷丸处理工序而取得。在喷丸处理工序中,可以使用所谓的干式喷丸或湿式喷丸。湿式喷丸具有陶瓷粉末的操作性优异这样的优点。

Ti系涂层8具有上述的第一区域和第二区域时,也能够缩短喷丸工序的时间,能够以低成本制作涂层刀具1。以后,将第二区域的断裂韧性值称为第二断裂韧性值。还有,第二断裂韧性值的下限值可以为1.5MPa·m

将第一区域的硬度作为第一硬度,将第二区域的硬度作为第二硬度时,第一硬度可以大于第二硬度。这种情况下,涂层刀具1的耐磨耗性高。

第一硬度和第二硬度不限定为特定的值。例如,第一硬度可以设置为15~30GPa左右。第二硬度可以设置为10~30GPa左右。第一硬度和第二硬度,例如,与Ti系涂层8的断裂韧性值的测量同样,可以使用纳米压痕仪通过压入试验测量。作为纳米压痕仪,例如,可以使用株式会社Elionix公司制的超微小压痕硬度试验机ENT-1100b/a测量。压入载荷为700(mN),用于测量的压头可以使用株式会社Toyo Technical公司制的玻氏压头ENT-20-13。

Ti系涂层8可以在第一面5具有第一区域,另外,可以在第二面6具有第二区域。这种情况下,涂层刀具1的耐磨耗性和耐崩损性高。

涂层3可以在Ti系涂层8之上具有Al

Al

Al

Al

本发明的第三区域,例如,通过使用具有规定硬度的球状的陶瓷粉末,经喷丸处理工序而取得。在喷丸处理工序中,可以使用所谓的干式喷丸或湿式喷丸。湿式喷丸具有陶瓷粉末的操作性优异这样的优点。

Al

将第三区域的硬度作为第三硬度,将第四区域的硬度作为第四硬度时,第四硬度可以大于第三硬度。这种情况下,涂层刀具1的耐磨耗性高。

第三硬度和第四硬度不限定为特定的值。例如,第三硬度可以设定为10~30GPa左右。第四硬度可以设定为15~30GPa左右。第三硬度和第四硬度可以通过与第一硬度和第二硬度同样的方式测量。

第一区域可以位于第三区域之下,另外,第二区域可以位于第四区域之下。这种情况下,耐崩损性高,也能够缩短喷丸处理工序的时间,能够以低成本制作涂层刀具1。

Al

涂层3也可以具有Ti系涂层8和Al

第一TiN层11、Ti系涂层8、Al

涂层刀具1可以具有贯通孔13。贯通孔13可以在将涂层刀具1保持在刀柄上时,用于安装固定螺钉或夹具构件等。贯通孔13可以从第一面5至位于第一面5的相反侧的面(下表面)而形成,另外,可以在这些面上开口。还有,贯通孔13可以是在与第二面6相互对置的区域开口的构成也没有任何问题。

<涂层刀具的制造方法>

接着,列举制造涂层刀具1的情况为例,对于本发明的非限定的实施方式的涂层刀具的制造方法进行说明。

最初可以制作基体2。作为基体2,可列举制作由硬质合金构成的基体2的情况为例进行说明。首先,可以在能够通过烧成而形成基体2的金属碳化物、氮化物、碳氮化物、氧化物等的无机物粉末中,适宜添加金属粉末、碳粉末等进行混合,得到混合粉末。其次,可以将此混合粉末,通过冲压成形、浇铸成形、挤压成形、冷等静压成形等公知的成形方法,成形为规定的刀具形状,得到成形体。然后,可以将得到的成形体,在真空中或非氧化性气氛中进行烧成,得到基体2。可以对于基体2的表面4,实施研磨加工或珩磨加工。

接着,可以在得到的基体2的表面4,通过CVD法成膜涂层3。另外,可以对于经过成膜的涂层3,实施湿式喷丸处理。以下,将实施湿式喷丸处理前的状态的涂层3和涂层刀具1称为未处理涂层、未处理涂层刀具。然后,将实施湿式喷丸处理后的未处理涂层、未处理涂层刀具分别称为涂层3、涂层刀具1。进行湿式喷丸处理之前的工序,也可以称为准备在基体2之上具有未处理涂层的未处理涂层刀具的第一工序。

作为未处理涂层,例如,可以在基体2之上顺序成膜第一TiN层11、Ti系涂层8、Al

第一TiN层11以如下方式成膜。首先,作为反应气体组成,可以调整构成如下的混合气体:使四氯化钛(TiCl

Ti系涂层8可以由如下方式成膜。首先,作为反应气体组成,可以调整构成如下的混合气体:使四氯化钛(TiCl

Al

接着,可以对于成膜的未处理涂层,进行实施湿式喷丸处理的工序。该工序可以是使硬度(HV)为1000以上的球状陶瓷粒子对于未处理涂层进行碰撞的第二工序。HV(Vickershardness:维氏硬度),可以依据JIS Z2244:2009测量。还有,球状陶瓷粒子的硬度(HV)的上限值可以为2500。

球状陶瓷粒子等介质的硬度,可以通过基于负载-卸载试验的硬度测量进行测量。在硬度的测量时,可以使用介质和灌封树脂混合之后,使混合体固化而制作的固化体。可以对此固化体的表面进行研磨,对于在研磨面露出的介质测量硬度。灌封树脂,例如,可以使用Kulzer公司制的Technovit4004。可以将进行测量的介质与灌封树脂按3:1(质量比)的比例混合而成为固化体,进行表面的研磨。研磨后,可以对固化体的介质露出的部分进行硬度测量。测量可使用动态超微小硬度计DUH-211S进行。在测量压头的棱间角115°,三棱锥压头(金刚石制),试验力49(mN),负载速度2.665(mN/秒),保持时间5秒的条件下进行测量。测量次数可以对10点进行,进行其平均值的测量。

第二工序可以对于未处理涂层的表面的整体进行,另外,也可以对于一部分进行。未处理涂层的进行了第二工序的部分,容易成为Ti系涂层8具有第一区域,另外,容易成为Al

在湿式喷丸处理中,可以对于未处理涂层,投射在液体中含有球状陶瓷粒子的喷丸液。还有,喷丸液也称为浆料。液体例如可以使用水。

所谓球状陶瓷粒子,意思可以为不是通过粉碎原料而得到的。为了与球状陶瓷粒子区别,可以将粉碎原料而得到的陶瓷粒子称为角状陶瓷粒子。图4中显示球状陶瓷粒子的照片。另外,图5中显示角状陶瓷粒子的照片。球状陶瓷粒子,比重可以为6g/cm

如图5所示的照片,角状陶瓷粒子可以不规则地具有角。角状陶瓷粒子,可以通过粉碎原料粒子等制造,另外,也可以经由粉碎工序形成破碎面和角。现有的湿式喷丸处理中使用的,是角状陶瓷粒子。

另一方面,如图4所示的照片,球状陶瓷粒子,也可以是没有角的接近正圆球的形状。球状陶瓷粒子的形状不需要是正圆球,只要没有破碎面或锐角,可以允许有一些偏离球体的变形。

还有,作为形状与球状陶瓷粒子类似的,还可列举球状的金属粒子。球状金属粒子的形状与球状陶瓷粒子类似,但比重大于球状陶瓷粒子,并且软。例如,球状金属粒子的比重为7~8g/cm

基于同样的理由,即使是球状陶瓷粒子,若大量含有硬度(HV)低于1000的玻璃珠或玻璃成分,则也难以得到具有第一区域和第三区域的涂层刀具1。

在湿式喷丸处理中,能够使用各种大小的球状陶瓷粒子。若使用平均粒径大的球状陶瓷粒子,则喷丸时间容易缩短。球状陶瓷粒子的平均粒径可以为200μm以下。

另外,球状陶瓷粒子的平均粒径可以为30μm以上且100μm以下。若使用这一范围的球状陶瓷粒子,则能够对各种未处理涂层进行再现性良好的喷丸处理。

球状陶瓷粒子的平均粒径,可以由激光衍射法测量。另外,球状陶瓷粒子和角状陶瓷粒子混合在一起时,也可以使喷丸液干燥,在SEM照片中提取球状陶瓷粒子,将从照片中分别得到的100个球状陶瓷粒子的当量圆直径的平均值作为平均粒径。

球状陶瓷粒子的平均圆度可以为0.82以上。特别是球状陶瓷粒子的平均圆度可以为0.88以上。这种情况下,所制造的涂层刀具的耐崩损性高。还有,平均圆度的上限值可以为0.98。

平均圆度,可以通过如下方式测量。首先,用SEM或TEM拍摄粒子像后,使用图像分析软件(例如,Mountech公司制的“Mac-View Version.4”),测量粒子的投影面积(S)和周长(L)。其次,将得到的测量值代入式:4πS/L

作为球状陶瓷粒子的材质,例如,可列举Al

可以使球状陶瓷粒子相对于水而含有10~40体积%,制作喷丸液。

喷丸液的投射条件,可以使投射压力为0.15~0.30MPa,投射时间为0.4~10.0秒。若喷丸液的投射时间超过10.0秒,则未处理涂层的剥离容易变大,因此不宜。还有,对于未处理涂层投射喷丸液时,也可以保留Al

例如,能够以上述这样的工序制造涂层刀具1。

还有,喷丸液也可以部分含有角状的陶瓷粒子。这种情况下,可以是陶瓷粒子之中,50体积%以上是球状陶瓷粒子。

在投射含有球状陶瓷粒子的喷丸液之前,可以投射含有角状陶瓷粒子的喷丸液。另外,在投射含有球状陶瓷粒子的喷丸液之后,也可以投射含有角状陶瓷粒子的喷丸液。通过投射含有球状陶瓷粒子的喷丸液,变高的涂层3的断裂韧性值,即使投射含有角状陶瓷粒子的喷丸液也难以变低。

还有,对未处理涂层投射含有球状陶瓷粒子的喷丸液时,例如,可以使用市场销售的湿式喷丸装置。

在未处理涂层刀具中,未处理涂层可以具有拉伸应力。还有,拉伸应力不限定于特定的值。拉伸应力的绝对值可以设定为50~500MPa左右。

未处理涂层也可以具有压缩应力。还有,压缩应力不限定于特定的值。压缩应力的绝对值可以设定为50~2000Mpa左右。

拉伸应力和压缩应力,可以通过使用了X射线应力测量装置(XRD)的sin2ψ法测量。还有,残余应力的测量时,Al

在所得到的涂层刀具1中,可以对包括刀刃7的内的区域实施研磨加工。由此,包括刀刃7的区域变得平滑。其结果是,被切削材的粘结得到抑制,刀刃7的耐崩损性高。

还有,上述的制造方法是制造涂层刀具1的方法的一例。因此,涂层刀具1当然不限定由上述制造方法制作。

<切削刀具>

接着,列举具有上述的涂层刀具1的情况为例,参照图6,对于本发明的非限定的实施方式的切削刀具101详细说明。

切削刀具101,如图6所示的非限定的一例,可以具有:刀柄102,其有着从第一端102a到第二端102b的长度,并具有位于第一端102a一侧的卡槽103;位于卡槽103的涂层刀具1。切削刀具101具有涂层刀具1时,由于涂层刀具1耐崩损性优异,所以可以长期进行稳定的切削加工。

卡槽103是安装涂层刀具1的部分。卡槽103可以在刀柄102的外周面和第一端102a之侧的端面开口。

涂层刀具1,以使刀刃7从刀柄102向外方突出的方式安装在卡槽103上。另外,涂层刀具1,由固定螺钉104安装于卡槽103。即,在涂层刀具1的贯通孔13中插入固定螺钉104,将该固定螺钉104的前端插入形成于卡槽103的螺丝孔中,使螺纹部彼此拧紧,由此,涂层刀具1可以安装到卡槽103中。涂层刀具1与卡槽103之间也可以夹隔垫片,

作为刀柄102的材质,例如,可列举钢和铸铁等。刀柄102的材质是钢时,刀柄102的韧性高。

在图6所示的一例中,例示了用于所谓车削加工的切削刀具101。作为车削加工,例如,可列举内径加工、外径加工和开槽加工等。还有,切削刀具101的用途不限定于车削加工。例如,将切削刀具101用于铣削加工也没有任何问题。

以下,列举实施例详细说明本发明,但本发明不受以下实施例限定。

实施例

[试料No.1~11]

<涂层刀具的制作>

首先,制作基体。具体来说,对于平均粒径1.2μm的WC粉末,以平均粒径1.5μm的金属Co粉末6质量%、TiC(碳化钛)粉末2.0质量%、Cr

接着,在此基体之上成膜未处理涂层。具体来说,在基体之上,从基体侧起按顺序成膜第一TiN层、Ti系涂层、Al

(第一TiN层)

TiCl

N

H

温度:850℃

压力:16kPa

厚度:1.0μm

(Ti系涂层)

TiCl

CH

H

温度:850℃

压力:10kPa

厚度:7.0μm

(Al

AlCl

HCl气体:0.9体积%

CO

H

H

温度:950℃

压力:9kPa

厚度:8.0μm

(第二TiN层)

TiCl

N

H

温度:1010℃

压力:30kPa

厚度:2.0μm

接着,作为介质,使表1所示平均粒径的球状Al

(介质硬度)

喷丸处理中使用的介质的硬度,通过由负载-卸载试验进行的硬度测量进行测量。首先,将进行测量的介质用灌封树脂(Kulzer公司制的Technovit4004)固定而进行表面的研磨。具体来说,对于将液状的固化树脂与固化剂按3:1(质量比)混合的1g树脂,添加Al

将调整好的喷丸液,以压缩空气的压力(投射压力)0.2MPa,按表1所示的时间投射到未处理涂层,得到涂层刀具。还有,喷丸液对于第一面和第二面的参与切削的区域投射。参与切削的区域,为第一面和第二面的方向上距刀刃低于1mm的区域。

【表1】

<评价>

对于得到的涂层刀具,测量第一~第四断裂韧性值和第一~第四硬度。另外,测量参与切削的区域的(104)晶面的半峰全宽。此外,使用所得到的涂层刀具进行切削评价,评价耐崩损性。以下展示测量方法,并且结果显示在表2和表3中。

(第一~第四断裂韧性值)

对于经过镜面加工的面,以纳米压痕仪进行压入试验,对于所得到的压痕,使用场发射型扫描电子显微镜(FE-SEM)进行裂纹的观察,测量断裂韧性值。作为纳米压痕仪,使用株式会社Elionix公司制的超微小压痕硬度试验机ENT-1100b/a进行测量。压入载荷为700(mN),用于测量的压头,使用株式会社TOYO Technical公司制的玻氏压头ENT-20-13测量。断裂韧性值依据JIS R 1607:2015进行测量。裂纹的观察使用日本电子株式会社制的JSM-7100F进行。

Al

Ti系涂层的断裂韧性值,也是从涂层的表面实施镜面研磨直至Ti系涂层露出,在此露出的Ti系涂层的镜面进行测量。

还有,在镜面研磨中,使用TOMEI DIAMOND株式会社制的平均粒径1.4μm的金刚石研磨膏,并用山桂产业株式会社制的橄榄油将研磨膏浓度调整为25质量%。另外,镜面研磨以使镜面相对于基体的表面平行的方式进行。

(第一~第四硬度)

使用纳米压痕仪通过压入试验测量。作为纳米压痕仪,使用株式会社Elionix公司制的超微小压痕硬度试验机ENT-1100b/a。压入载荷为700(mN),用于测量的压头使用株式会社TOYO Technical公司制的玻氏压头ENT-20-13。

(参与切削的区域的(104)晶面的半峰全宽)

测量实施了湿式喷丸处理的面中参与切削的区域的(104)晶面的半峰全宽。Al

(切削评价)

在以下的条件下进行断续切削试验。

被切削材:机械结构用碳钢(S45C 16条开槽钢材)

刀具形状:CNMG120408

切削速度:48m/分钟

进给速度:0.27mm/rev

切削深度:1.0mm

其他:使用水溶性切削液

评价项目:测量直至崩损的冲击次数

【表2】

【表3】

试料No.1对于未处理涂层未进行投射喷丸液的处理。换言之,试料No.1是在基体之上只成膜有涂层的涂层刀具。试料No.1的Ti系涂层的断裂韧性值,第一面和第二面均为2.6MPa·m

试料No.2是对于第一面和第二面投射过含有角状陶瓷粒子的喷丸液的试料。试料No.2中,Ti系涂层的断裂韧性值与未处理的试料No.1相比,有一些提高,第一面和第二面均为3.4MPa·m

试料No.3、4是对于第一面和第二面投射过含有球状锆石(ZrSiO

试料No.1~4的Ti系涂层的断裂韧性值均为低的值。

相对于此,作为本发明的涂层刀具的试料No.5~11的Ti系涂层,具有断裂韧性值为10.0MPa·m

还有,对于试料No.5~11的球状Al

(平均圆度)

试料No.5~11的球状Al

试料No.2的角状Al

符号说明

1…涂层刀具

2…基体

3…涂层

4…表面

5…第一面

6…第二面

7…刀刃

8…Ti系涂层

9…表面

10…Al

11…TiN层(第一TiN层)

12…TiN层(第二TiN层)

13…贯通孔

101…切削刀具

102…刀柄

102a…第一端

102b…第二端

103…卡槽

104…固定螺钉

- 涂层切削刀具和制造涂层切削刀具的方法

- 涂层切削刀具和制造涂层切削刀具的方法