一种提升导体铝合金耐腐蚀损伤的方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于铝合金表面处理技术领域,具体涉及一种提升导体铝合金耐腐蚀损伤的方法。

背景技术

铝合金(Al-Mg-Si)因具有较高的比强度、良好的成形性和优异的导电导热等性能,在电力领域得到了广泛应用,特别是在导线制作方面,铝合金(Al-Mg-Si)是国家远距离输电的首选导电材料。

随着特高压输电的快速发展,导线截面积越来越大,同时特高压线路沿线地形多变,大档距、大高差情况多有出现,对导线、连接金具的力学承载能力要求越来越高,这就要求用于制作导线、金具的导体材料具有更高的强度。在“碳达峰、碳中和”背景下,对电力系统提出了绿色低碳、节能减排的新要求,这对导体材料的导电性能提出了更高的要求,以减少输电过程中的线损,同时输电线路服役过程中会不可避免的接触腐蚀介质,特别是沿海等盐份较大的地区、重工业区、重污秽地区,铝合金(Al-Mg-Si)的耐腐蚀性能直接关乎线路的服役寿命。

然而,为了提高铝合金(Al-Mg-Si)的强度,通常向铝合金 (Al-Mg-Si)中加入一些其他元素,这就导致了铝合金(Al-Mg-Si) 中存在大量的第二相粒子,第二相粒子与铝合金基体之间的电化学性质不同,在服役过程中容易形成局部微电池,从而发生点蚀,导致其耐腐蚀性能变差,如何在保证铝合金(Al-Mg-Si)强度、导电性的前提下又能够提高铝合金(Al-Mg-Si)的耐腐蚀性能,这对于长距离、跨区域输电至关重要。

公开号为CN 111500906 A的中国专利公开了一种高强耐腐蚀铝合金及其制备方法,该专利中通过向铝合金中加入Mn、Cu、Zn、 Fe、Cr、Ni、V、Ti、Zr和稀土元素Gd、La、Eu等多种元素,通过优化上述元素的加入比例以及Ni、V、Ti、Zr,与稀土元素需要配合加入,在满足铝合金满足高强度的同时,还能够满足铝合金耐腐蚀的效果。公开号为CN 112831700 A的中国专利公开了一种接触网用高强度耐腐蚀铝合金及其制备方法,该专利中铝合金成分按质量百分数包括:Si:0.98-1.35%、Mg:1.7-2.2%、Cu:0.045-0.087%、Fe: 0.04-0.11%、Zn:0.01-0.037%、Cr:0.1-0.16%、Mn:0.47-0.53%、 Ti:0.01-0.05%、Zr:0.1-0.15%、Sn:0.04-0.09%、Te+Sb:0.013- 0.025%、Sc+Be:0.05-0.12%、Ag+Sr+Y:0.2-0.8%、余量为Al,通过优化各元素的含量,使所得铝合金强度高、韧性好、耐腐蚀性能优异,能够满足接触网的使用要求。上述两项专利虽然都能够提高铝合金的耐腐蚀强度,但是两项专利中都是通过加入大量且复杂的元素来制备高强耐腐蚀性能的铝合金,这种不仅制备过程中冶炼难度大,而且相应制备的成本也比较高。

发明内容

为了解决现有技术中存在的不足,本发明的目的是提供一种提升导体铝合金耐腐蚀损伤的方法。该提升方法简单,成本低,而且对 6xxx系Al-Mg-Si合金具有普适性。

为了实现上述目的,本发明采用如下技术方案:

一种提升导体铝合金耐腐蚀损伤的方法,首先,向铝熔体中添加适量的稀土La,制得Al-La中间合金;然后将所述Al-La中间合金加入铝合金熔体,制得导体铝合金铸锭;最后将所述导体铝合金铸锭进行固溶、时效热处理。

进一步的,一种提升导体铝合金耐腐蚀损伤的方法,具体包括以下步骤:

(1)Al-Si预制合金制备:将工业纯铝锭置于石墨黏土坩埚中,加热使其熔化并升温,形成铝熔体,向所述铝熔体中加入Si保温,然后将加入Si后的铝熔体浇铸至铁模中,得Al-Si预制合金铸锭;

(2)Al-La中间合金制备:将工业纯铝锭置于石墨黏土坩埚中,加热使其熔化并升温,形成铝熔体,将稀土La用铝箔包裹加入到所述铝熔体中保温,然后将加入稀土La后的铝熔体浇铸至铁模中,得 Al-La中间合金;

(3)将工业纯铝、Al-Si预制合金铸锭置于石墨黏土坩埚中,加热使其熔化并升温,得Al-Si合金熔体,将纯Mg用铝箔包裹加入所得Al-Si合金熔体中,搅拌使Mg充分溶解后升温,再加入NaCl、KCl 和Na

(4)向步骤(3)中所得的铝合金熔体中加入步骤(2)中所得的Al-La中间合金并保温搅拌8-15min,然后降温至700-720℃加入 0.2-0.3%的Al-5Ti-1B细化剂,并向加入Al-La中间合金的铝合金熔体中吹入高纯Ar气,最后将所述加入Al-La中间合金的铝合金熔体浇铸到预热的铁模中,得到导体铝合金铸锭;

(5)将步骤(4)中所得导体铝合金铸锭加热至一定温度进行保温处理,然后再进行水淬处理;

(6)将步骤(5)中水淬后的导体铝合金铸锭加热至一定温度进行保温,然后再进行人工时效处理。

进一步的,制得所述Al-La中间合金的稀土La中杂质氧元素的含量小于0.02wt.%,稀土La的总含量大于99.5wt.%。

进一步的,所述Al-La中间合金的制备在纯Ar气惰气气氛保护熔炼炉中进行。

进一步的,所述Al-La中间合金加入铝合金熔体前,所述铝合金熔体中氢含量小于0.3mL/100g。

进一步的,所述导体铝合金铸锭中稀土La含量控制在 0.04-0.1wt.%。

进一步的,所述步骤(1)中升温的温度为800-900℃。

进一步的,所述步骤(2)中升温的温度为730-760℃;所述稀土 La用铝箔包裹加入到所述铝熔体中的保温时间为10-30min。

进一步的,所述步骤(3)中制备得Al-Si合金熔体时升温的温度为700-720℃;向所述Al-Si合金熔体加入Mg后的升温的温度为 750-770℃。

进一步的,所述步骤(5)中加热的温度为520-550℃;所述步骤 (6)中加热的温度为175-215℃。

与现有技术相比,本发明具备的积极有益效果在于:

(1)Al-Mg-Si合金中常见的第二相粒子为Si和Mg

(2)本发明通过控制在制备Al-La中间合金时,加入的稀土元素La中杂质氧元素的含量要小于0.02wt.%,这样便能够控制Al-La 中间合金及最终铝合金熔体中有害夹杂物的含量,避免因有害杂质含量过多导致最终铝合金熔体的耐腐蚀性减弱。如果在制备Al-La中间合金时,加入的稀土元素La中杂质氧元素的含量大于0.02wt.%时,一方面会导致稀土元素La中会包含大量的氧化物,当Al-La中间合金加入铝合金熔体中氧化物难以上浮,容易在铝合金中形成夹杂物,同时引入的杂质稀土氧化物La

(3)本发明要控制铝合金熔体中氢的含量小于0.3mL/100g,因为氢元素与稀土La反应La+2[H]→LaH

(4)本发明控制添加稀土元素La的含量在0.04-0.1wt.%,因为稀土元素La的添加量超过0.10wt.%后,铝合金凝固后会在组织中形成具有四方结构的LaAlSi金属间化合物,降低铝合金的点蚀电位,从而导致铝合金的耐腐蚀性能开始逐渐下降;当稀土元素La的添加量小于0.04wt.%时,由于稀土元素La添加量太少,稀土元素La在铝合金熔体中主要起到除氢、除渣作用,导致稀土元素La无法发挥变质Si和Mg

(5)与现有技术中稀土铝合金相比,本发明采用稀土微合金化技术,添加微量稀土元素(<0.1wt%),稀土添加量明显降低,且与经常添加的稀土元素Sc相比,添加的是廉价稀土元素La,从而降低了本发明铝合金的制备成本。

附图说明

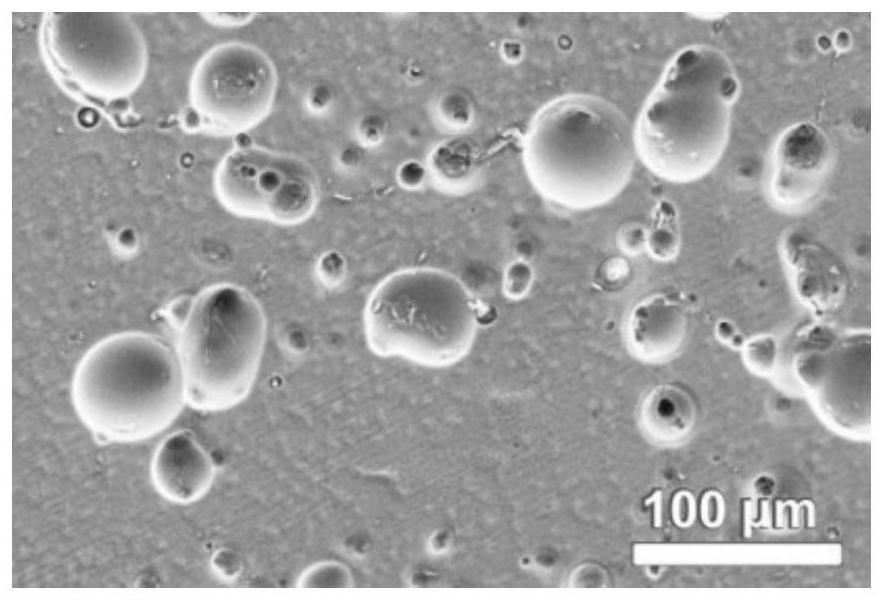

图1是本发明铝合金铸锭的腐蚀形貌图;

图2是本发明铝合金铸锭的截面腐蚀形貌图;

图3是本发明对比例中未加入稀土元素La的铝合金铸锭的腐蚀形貌图;

图4是本发明对比例中未加入稀土元素La的铝合金铸锭的截面腐蚀形貌图。

具体实施方式

为便于更好地理解本发明,通过以下实例加以说明,这些实例属于本发明的保护范围,但不限制本发明的保护范围。

实施例1

一种提升导体铝合金耐腐蚀损伤的方法,包括以下步骤:

(1)Al-Si预制合金制备:将工业纯铝锭置于石墨黏土坩埚中,加热使其熔化并升温至850℃,形成铝熔体,向所述铝熔体中加入Si 保温,然后将加入Si后的铝熔体浇铸至铁模中,得Al-12Si预制合金铸锭;

(2)Al-La中间合金制备:将工业纯铝锭置于石墨黏土坩埚中,加热使其熔化并升温至750℃,形成铝熔体,将含氧量0.014wt.%的稀土La用铝箔包裹加入到所述铝熔体中保温20min,然后将加入稀土La后的铝熔体浇铸至铁模中,得Al-9La中间合金,所述Al-9La 中间合金的制备在纯Ar气惰气气氛保护熔炼炉中进行的;

(3)按照Al-0.6Si-0.6Mg-0.08La的成分配比,将工业纯铝、 Al-12Si预制合金铸锭置于石墨黏土坩埚中并利用电阻炉加热熔化,得Al-12Si合金熔体,利用钟罩将用Al箔包裹的纯Mg加入所得 Al-12Si合金熔体中,搅拌熔体使Mg充分溶解后升温至750℃,再加入NaCl、KCl和Na3AlF6的混合物进行10min精炼、静置,形成铝合金熔体,利用精炼剂去除熔体中的夹渣和气体,利用铝液测氢仪测得铝合金熔体液中氢含量为0.24mL/100g;

(4)向步骤(3)中所得的铝合金熔体中加入步骤(2)中所得的Al-9La中间合金并保温搅拌10min,然后降温至720℃加入0.3%的细化剂Al-5Ti-1B,并向加入Al-9La中间合金的铝合金熔体中吹入高纯Ar气,最后将所述加入Al-9La中间合金的铝合金熔体浇铸到预热至150℃的铁模中,得到获得直径为20mm、高度为40mm的圆柱形导体铝合金铸锭;

(5)将步骤(4)中所得导体铝合金铸锭加热至535℃进行保温 1h,然后进行水淬处理;

(6)将步骤(5)中水淬后的导体铝合金铸锭加热至200℃,再进行时效4h。

实施例2

一种提升导体铝合金耐腐蚀损伤的方法,包括以下步骤:

(1)Al-Si预制合金制备:将工业纯铝锭置于石墨黏土坩埚中,加热使其熔化并升温至800℃,形成铝熔体,向所述铝熔体中加入Si 保温,然后将加入Si后的铝熔体浇铸至铁模中,得Al-12Si预制合金铸锭;

(2)Al-La中间合金制备:将工业纯铝锭置于石墨黏土坩埚中,加热使其熔化并升温至730℃,形成铝熔体,将含氧量0.016wt.%的稀土La用铝箔包裹加入到所述铝熔体中保温30min,然后将加入稀土La后的铝熔体浇铸至铁模中,得Al-9La中间合金,所述Al-9La 中间合金的制备在纯Ar气惰气气氛保护熔炼炉中进行;

(3)按照Al-0.6Si-0.6Mg-0.04La的成分配比,将工业纯铝、 Al-12Si预制合金铸锭置于石墨黏土坩埚中并利用电阻炉加热熔化,得Al-12Si合金熔体,利用钟罩将用Al箔包裹的纯Mg加入所得 Al-12Si合金熔体中,搅拌熔体使Mg充分溶解后升温至760℃,再加入NaCl、KCl和Na3AlF6的混合物进行12min精炼、静置,形成铝合金熔体,利用精炼剂去除熔体中的夹渣和气体,利用铝液测氢仪测得铝合金熔体液中氢含量为0.25mL/100g;

(4)向步骤(3)中所得的铝合金熔体中加入步骤(2)中所得的Al-9La中间合金并保温搅拌8min,然后降温至700℃加入0.2%的细化剂Al-5Ti-1B,并向加入Al-9La中间合金的铝合金熔体中吹入高纯Ar气,最后将所述加入Al-9La中间合金的铝合金熔体浇铸到预热至150℃的铁模中,得到获得直径为20mm、高度为40mm的圆柱形导体铝合金铸锭;

(5)将步骤(4)中所得导体铝合金铸锭加热至520℃进行保温 2h,然后进行水淬处理;

(6)将步骤(5)中水淬后的导体铝合金铸锭加热至175℃,再进行时效6h。

实施例3

一种提升导体铝合金耐腐蚀损伤的方法,包括以下步骤:

(1)Al-Si预制合金制备:将工业纯铝锭置于石墨黏土坩埚中,加热使其熔化并升温至870℃,形成铝熔体,向所述铝熔体中加入Si 保温,然后将加入Si后的铝熔体浇铸至铁模中,得Al-12Si预制合金铸锭;

(2)Al-La中间合金制备:将工业纯铝锭置于石墨黏土坩埚中,加热使其熔化并升温至740℃,形成铝熔体,将含氧量0.018wt.%的稀土La用铝箔包裹加入到所述铝熔体中保温25min,然后将加入稀土La后的铝熔体浇铸至铁模中,得Al-9La中间合金,所述Al-9La 中间合金的制备在纯Ar气惰气气氛保护熔炼炉中进行;

(3)按照Al-0.6Si-0.6Mg-0.06La的成分配比,将工业纯铝、Al-12Si预制合金铸锭置于石墨黏土坩埚中并利用电阻炉加热熔化,得Al-12Si合金熔体,利用钟罩将用Al箔包裹的纯Mg加入所得 Al-12Si合金熔体中,搅拌熔体使Mg充分溶解后升温至770℃,再加入NaCl、KCl和Na3AlF6的混合物进行15min精炼、静置,形成铝合金熔体,利用精炼剂去除熔体中的夹渣和气体,利用铝液测氢仪测得铝合金熔体液中氢含量为0.26mL/100g;;

(4)向步骤(3)中所得的铝合金熔体中加入步骤(2)中所得的Al-9La中间合金并保温搅拌12min,然后降温至710℃加入0.25%的细化剂Al-5Ti-1B,并向加入Al-9La中间合金的铝合金熔体中吹入高纯Ar气,最后将所述加入Al-9La中间合金的铝合金熔体浇铸到预热至150℃的铁模中,得到获得直径为20mm、高度为40mm的圆柱形导体铝合金铸锭;

(5)将步骤(4)中所得导体铝合金铸锭加热至540℃进行保温 50min,然后进行水淬处理;

(6)将步骤(5)中水淬后的导体铝合金铸锭加热至215℃,再进行时效3h。

实施例4

一种提升导体铝合金耐腐蚀损伤的方法,包括以下步骤:

(1)Al-Si预制合金制备:将工业纯铝锭置于石墨黏土坩埚中,加热使其熔化并升温至900℃,形成铝熔体,向所述铝熔体中加入Si 保温,然后将加入Si后的铝熔体浇铸至铁模中,得Al-12Si预制合金铸锭;

(2)Al-La中间合金制备:将工业纯铝锭置于石墨黏土坩埚中,加热使其熔化并升温至760℃,形成铝熔体,将含氧量0.017wt.%的稀土La用铝箔包裹加入到所述铝熔体中保温10min,然后将加入稀土La后的铝熔体浇铸至铁模中,得Al-9La中间合金,所述Al-9La 中间合金的制备在纯Ar气惰气气氛保护熔炼炉中进行;

(3)按照Al-0.6Si-0.6Mg-0.1La的成分配比,将工业纯铝、Al-12Si 预制合金铸锭置于石墨黏土坩埚中并利用电阻炉加热熔化,得 Al-12Si合金熔体,利用钟罩将用Al箔包裹的纯Mg加入所得Al-12Si 合金熔体中,搅拌熔体使Mg充分溶解后升温至760℃,再加入NaCl、 KCl和Na3AlF6的混合物进行15min精炼、静置,形成铝合金熔体,利用精炼剂去除熔体中的夹渣和气体,利用铝液测氢仪测得铝合金熔体液中氢含量为0.28mL/100g;;

(4)向步骤(3)中所得的铝合金熔体中加入步骤(2)中所得的Al-9La中间合金并保温搅拌15min,然后降温至715℃加入0.25%的细化剂Al-5Ti-1B,并向加入Al-9La中间合金的铝合金熔体中吹入高纯Ar气,最后将所述加入Al-9La中间合金的铝合金熔体浇铸到预热至150℃的铁模中,得到获得直径为20mm、高度为40mm的圆柱形导体铝合金铸锭;

(5)将步骤(4)中所得导体铝合金铸锭加热至550℃进行保温 30min,然后进行水淬处理;

(6)将步骤(5)中水淬后的导体铝合金铸锭加热至190℃,再进行时效5h。

对比例1

对比例1与实施例1唯一的不同点在于:未添加微量的稀土元素 La,其他与实施例1完全相同。

对比例2

对比例2与实施例1唯一的不同点在于:步骤(2)中将含氧量 0.025wt.%的稀土La用铝箔包裹加入到所述铝熔体中保温20min,其他与实施例1完全相同。

对比例3

对比例3与实施例1唯一的不同点在于:步骤(3)中利用铝液测氢仪测得铝合金熔体液中氢含量为0.32mL/100g;其他与实施例1 完全相同。

对比例4

对比例4与实施例1唯一的不同点在于:步骤(3)中按照 Al-0.6Si-0.6Mg-0.12La的成分配比;其他与实施例1完全相同。

利用电感耦合等离子发射光谱仪测定铝合金铸锭的化学成分,各实施例和对比例中铝合金铸锭的化学成分及制备工艺过程中氧、氢元含量具体如表1所示。

表1各实施例和对比例中铝合金铸锭的化学成分及制备工艺对比

对实施例1-4与对比例1-4时效处理后的铝合金铸锭进行强度、电导率、耐腐蚀性能测试结果如下:

实施例1中铝合金铸锭的抗拉强度为268MPa,电导率为 57.9%IACS;实施例2中铝合金铸锭的抗拉强度为256MPa,电导率为57.4%IACS;实施例3中铝合金铸锭的抗拉强度为264MPa,电导率为57.7%IACS;实施例4中铝合金铸锭的抗拉强度为270MPa,电导率为57.9%IACS。将铝合金铸锭置入浓度3.5%的NaCl溶液中浸泡 384h后,所有4个实施例腐蚀均匀,腐蚀坑深度较浅,以实施例1 为例,附图1所示为腐蚀形貌,腐蚀坑尺寸较小,附图2所示为截面腐蚀形貌,晶界区域没有明显腐蚀痕迹,最大腐蚀深度为30μm。

对比例1中铝合金铸锭的抗拉强度为247MPa,电导率为 56.8%IACS;对比例2铝合金铸锭的抗拉强度为240MPa,电导率 56.6%IACS;对比例3铝合金铸锭的抗拉强度为249MPa,电导率 56.8%IACS;对比例4铝合金铸锭的抗拉强度为252MPa,电导率 56.6%IACS;将铝合金铸锭置入浓度3.5%的NaCl溶液中浸泡384h 后,铝合金铸锭表面腐蚀严重。以对比例1为例,其腐蚀形貌如附图3所示,腐蚀坑之间相互合并尺寸较大,晶界区域被腐蚀成了明显的沟槽,附图4所示为铸锭截面腐蚀形貌,晶界区域腐蚀明显,最大腐蚀深度为150μm。

从上述的测试结果可以看出,本发明通过合理控制稀土元素La 的添加量、稀土元素La中杂质氧元素的含量及铝合金熔体中氢的含量,提升了铝合金铸锭的持久耐腐蚀性能,同时也提高了铝合金铸锭的抗拉强度和导电性能。

以上内容不能认定本发明具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思前提下,还可以做出若干简单推演或替换,都应当视为属于本发明由所提交的权利要求书确定的专利保护范围。

- 一种耐腐蚀铝合金材料及其制备方法

- 一种轨道交通用抗疲劳及耐腐蚀Al-Mg-Si-Cr铝合金及其制备方法

- 一种具有高强度耐腐蚀铝合金管配方及其制备方法

- 一种耐腐蚀高强铝合金及制备方法

- 一种耐腐蚀铝合金及其制备方法

- 一种耐腐蚀抗风振中强度铝合金导体架空绝缘电缆生产装置及其工作方法

- 一种高导耐热耐损伤铝合金导体材料的制备方法