一种全自动离心浇铸设备控制方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及离心浇铸技术领域,具体涉及一种全自动离心浇铸设备控制方法。

背景技术

离心浇铸法是利用离心力成型管状或空心筒状制品的方法。将定量的液态树脂或树脂分散体放在旋转的模具中,使其绕单轴高速旋转,此时放入的物料即被离心力迫使而分布在模具的近壁部位;

目前的离心浇铸设备为双工位,即一个工位浇铸另一个工位检测成品,浇铸、冷却、脱模、刷扫、喷涂在同一工位进行,导致在进行离心浇铸时,圆柱形模具只能在一个工位上进行浇铸、冷却、脱模、刷扫、喷涂等操作,大大降低了离心浇铸设备的工作效率,质量控制差。

发明内容

为了克服上述的技术问题,本发明的目的在于提供一种全自动离心浇铸设备控制方法,通过清扫、喷涂、浇铸、拔管、冷却分工位一体化进行浇铸,实现了离心浇铸设备的自动控制,提高了工作效率和产品质量,减少了人工参与,降低了生产成本。

本发明的目的可以通过以下技术方案实现:

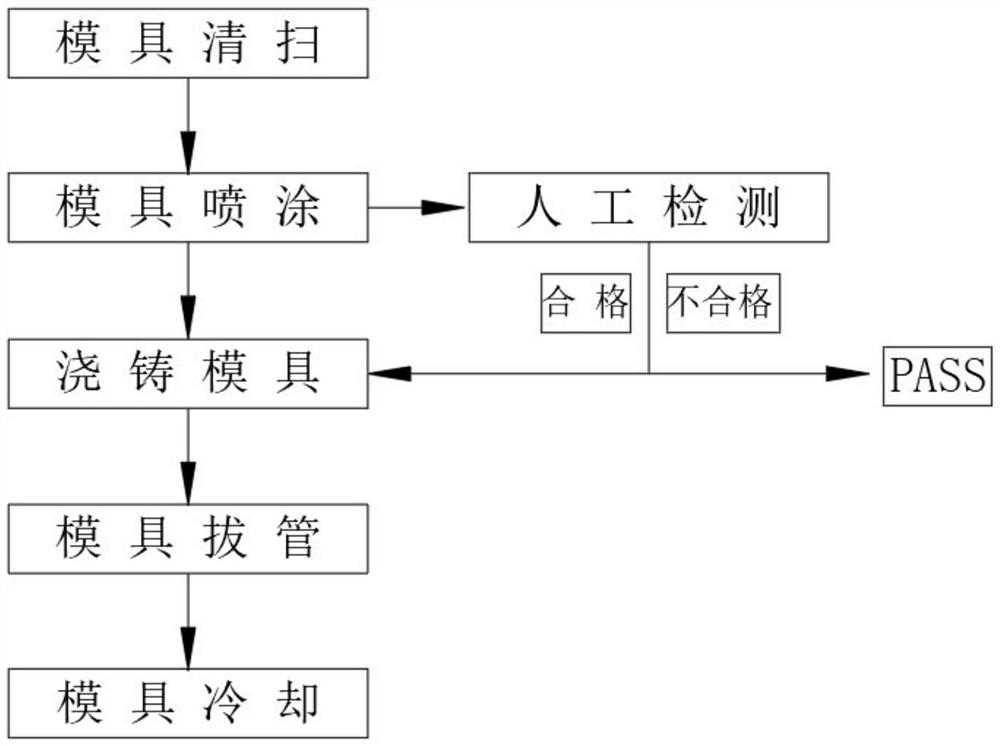

一种全自动离心浇铸设备控制方法,包括以下步骤:

步骤一:模具清扫,通过搬运机构将模具搬运到清扫工位上,模具通过清扫工位带动进行转动,同时清扫装置进入到模具内部,对模具内部进行清扫;

步骤二:模具喷涂,清扫后的模具通过搬运机构,将模具搬运到喷涂工位上,通过喷涂工位带动模具旋转,同时喷涂车将喷枪送入到清扫后的模具前端,喷枪后退进行喷涂,喷枪上设置有厚度检测装置,对喷涂的厚度进行自动检测;

步骤三:模具浇铸,喷涂厚度检测合格后,喷涂后的模具通过机械手转运,将喷涂后的模具转运到浇铸工位上进行旋转,启动浇铸台车对喷涂后的模具进行浇铸;

步骤四:人工检测,喷涂厚度检测不合格的喷涂后的模具,喷涂后的模具通过机械手运转到检测工位上,人工检查喷涂后的模具是否可以浇铸,人工检测合格,通过机械手将喷涂后的模具转运到步骤三中进行浇铸,人工检测不合格,启动PASS功能;

步骤五:模具拔管,浇铸完成后,通过机械手转运浇铸后的模具移动到拔管工位上,拔管车移动到设定位置,拔管钳涨紧浇铸后模具内部的工件,将模具内部的工件拔出;

步骤六:模具冷却,拔管结束后,通过搬运机构将拔管后的模具送到冷却工位上,冷却工位带动拔管后的模具旋转,同时对拔管后的模具进行喷水冷却,完成一次浇铸。

作为本发明进一步的方案:步骤一中,所述清扫装置包括中空管,所述中空管外壁固定连接有两组十字架,两组所述十字架之间固定连接有毛刷,毛刷有两组且相对设置,所述毛刷移动到模具内部,通过旋转方向与模具的旋转方向相反,对模具进行清扫。

作为本发明进一步的方案:所述十字架远离毛刷的两端端部固定连接有刮板,所述刮板内部开设有空腔,所述空腔上下两侧贯穿设置有通孔,所述刮板与毛刷一起移动到模具内部,通过刮板对模具内部进行清扫,同时通孔对清扫出的杂质进行吸取。

作为本发明进一步的方案:步骤二中,模具旋转速度为600r/min。

作为本发明进一步的方案:步骤二中,喷枪后退喷涂的移动速度为多段速度,分别为20mm/s、205mm/s、175mm/s、175mm/s、175mm/s、230mm/s。

作为本发明进一步的方案:步骤二中,所述喷涂厚度为0.7~0.9mm,所述喷涂干燥时间为10S。

作为本发明进一步的方案:步骤四中,PASS功能为喷涂后的模具还在各工位上循环,但不执行相应的动作,直到人工将PASS功能解除。

本发明的有益效果:

1、本发明中,通过清扫、喷涂、浇铸、拔管、冷却分工位一体化进行浇铸,实现了离心浇铸设备的自动控制,提高了工作效率和产品质量,减少了人工参与,降低了生产成本。

2、本发明中,通过中空管带动刮板和毛刷与模具反向转动,刮板对模具内部附着的顽固杂质进行刮除,同时通过通孔对刮除的杂质进行吸取然后排出,减少杂质在模具内残留,再通过毛刷对内壁进行刷动清理,进一步的提高清理的效果。

附图说明

下面结合附图对本发明作进一步的说明。

图1是本发明工艺流程图;

图2是本发明清扫装置整体结构示意图;

图3是本发明中刮板和毛刷连接结构示意图;

图4是本发明中刮板内部结构示意图。

图中:1、清扫台;101、固定板;2、丝杆;201、移动电机;202、滑块;3、固定架;4、中空管;401、十字架;402、刮板;4021、空腔;4022、通孔;4023、连接管;403、毛刷;5、旋转电机;501、齿轮组;6、收集箱;601、吸气泵;602、旋转接头;603、吸气管;604、过滤板;7、限位板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1-图4所示,一种全自动离心浇铸设备控制方法,其特征在于,包括以下步骤:

步骤一:模具清扫,通过搬运机构将模具搬运到清扫工位上,模具通过清扫工位带动进行转动,同时启动清扫装置中的移动电机201,移动电机201带动丝杆2转动,丝杆2通过滑块202带动固定架3移动,固定架3通过中空管4带动刮板402和毛刷403进入到模具内部,然后中空管4带动刮板402和毛刷403与模具反向转动,对模具内部进行清扫;

步骤二:模具喷涂,清扫后的模具通过搬运机构,将模具搬运到喷涂工位上,通过喷涂工位带动模具旋转,同时喷涂车将喷枪送入到清扫后的模具前端,清扫后的模具转速到达600r/min后,喷枪后退并进行喷涂,喷枪后退喷涂的移动速度为多段速度,分别为20mm/s、205mm/s、175mm/s、175mm/s、175mm/s、230mm/s,喷涂完成后,喷枪退出清扫后的模具,同时喷枪上设置有厚度检测装置,对喷涂的厚度进行自动检测,判断喷涂厚度是否符合0.7~0.9mm的工艺要求,喷涂完成后进行10S的干燥时间;

步骤三:模具浇铸,喷涂厚度检测合格后,喷涂后的模具通过机械手转运,将喷涂后的模具转运到浇铸工位上进行旋转,喷涂后的模具在浇铸工位上的转速到达工艺要求后,将信号发给浇铸台车,启动浇铸台车对喷涂后的模具进行浇铸,浇筑工位上模具的旋转通过变频器进行控制;

步骤四:人工检测,喷涂厚度检测不合格的喷涂后的模具,喷涂后的模具通过机械手运转到检测工位上,人工检查喷涂后的模具是否可以浇铸,人工检测合格,通过机械手将喷涂后的模具转运到步骤三中进行浇铸,人工检测不合格,启动PASS功能,PASS功能为控制喷涂后的模具还在各工位上循环,但不执行相应的动作,直到人工将PASS功能解除;

步骤五:模具拔管,浇铸完成后,通过机械手转运浇铸后的模具移动到拔管工位上,拔管车移动到设定位置,拔管钳涨紧浇铸后模具内部的工件,将模具内部的工件拔出;

步骤六:模具冷却,拔管结束后,通过搬运机构将拔管后的模具送到冷却工位上,冷却工位带动拔管后的模具旋转,在拔管后的模具旋转的同时,通过温度传感器对模具的温度进行测温,根据拔管后的模具的温度,计算对拔管后的模具表面喷水冷却的时间,冷却完成后,关闭冷却水,同时冷却工位停止旋转,完成一次浇铸,然后再通过搬运机构将冷却后的模具转运到清扫工位,进行循环浇铸作业。

步骤一中,清扫装置包括清扫台1,清扫台1顶部两侧固定连接有固定板101,两组固定板101之间转动连接有丝杆2,固定板101一次固定连接有移动电机201,移动电机201输出端贯穿固定板101并与丝杆2固定相连,丝杆2上螺纹连接有滑块202,滑块202顶部固定连接有固定架3,固定架3内部转动连接有中空管4,中空管4的一端贯穿固定架3并固定连接有两组十字架401,十字架401相对设置的两组端部分别固定连接有刮板402和毛刷403,刮板402内部开设有空腔4021,空腔4021两侧开设有通孔4022,两组空腔4021通过连接管4023与中空管4相连通,固定架3内部固定连接有旋转电机5,旋转电机5输出端通过齿轮组501与中空管4传动相连,齿轮组501包括两组齿轮,两组齿轮分别固定连接在中空管4和旋转电机5输出端,且两组齿轮相互啮合,固定架3顶部外壁固定连接有收集箱6和吸气泵601,吸气泵601进气端与收集箱6相连通,中空管4远离十字架401的一端贯穿固定架3并固定连接有旋转接头602,旋转接头602通过吸气管603与收集箱6相连通,收集箱6内部固定连接有过滤板604,固定板101顶部固定连接有限位板7,中空管4设置在限位板7上,进行滑动和转动。

本发明的工作原理:清扫时,启动移动电机201带动丝杆2转动,丝杆2上螺纹连接的滑块202带动固定架3移动,固定架3上的中空管4带动十字架401上的刮板402和毛刷403移动到模具内部,然后启动旋转电机5和吸气泵601,旋转电机5通过齿轮组501带动中空管4转动,中空管4带动刮板402和毛刷403转动,刮板402对模具内壁上附着的顽固杂质进行刮除,同时毛刷403对模具内部上细微的杂质进行清理,同时吸气泵601对收集箱6内吸气产生负压,收集箱6通过吸气管603和旋转接头602使中空管4内部产生负压,中空管4通过连接管4023使空腔4021内产生负压,空腔4021通过通孔4022产生负压吸力,将刮板402刮除的杂质和毛刷403清理的杂质吸入到空腔4021内部,然后通过中空管4送入到收集箱6内,通过收集箱6内的过滤板604进行阻隔,使杂质在收集箱6内收集。

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 一种手动剃须刀全自动组装设备及其控制方法

- 一种全自动离心浇铸设备

- 一种全自动离心浇铸设备