一种硫酸法钛白废酸浓缩换热器的清洗方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及硫酸法钛白废酸浓缩领域,具体涉及一种硫酸法钛白废酸浓缩换热器的清洗方法。

背景技术

钛白作为重要的化工原料,其广泛应用于涂料、塑料及油墨等行业。目前钛白生产工艺主要分为硫酸法和氯化法,由于钛资源禀赋、技术和装备等原因,国内的钛白企业大都采用硫酸法生产钛白粉,硫酸法产能占比约为90%,而硫酸法钛白厂家每生产一吨钛白,将产生20废酸4t-8t,目前,如何循环利用或者综合利用20废酸是制约硫酸法钛白生产企业清洁化生产的最大难题。现有技术中,20废酸主流且经济有效的循环利用方法是将其浓缩到一定浓度,然后回用至酸解工序。

国内硫酸法钛白生产企业主要以攀西钛精矿或攀西钛精矿冶炼获得的钛渣为硫酸法钛白的主要钛原料,其与国外的钛原料相比,其具有钙和硅含量高的特点,例如加拿大QIT的钛精矿CaO含量及SiO

通过理论计算可知1mm硫酸钙垢层将降低石墨换热器的换热效率60%左右,而通过对结垢物进行化学成分分析发现,换热器石墨管的内壁的硫酸钙组成占比1/3以上,换热器的石墨管的外壁,硫酸钙组成占比约为5%,且废酸浓缩系统稳定运行10天左右,换热器石墨管内壁垢层厚度能达到1-2mm,而外壁在废酸浓缩系统稳定运行半年后,结垢物的厚度达到0.5mm,因此结垢物质对换热效果具有决定性影响作用。针对换热器石墨管结垢问题,一般需要将换热器拆下来,采用化学法才能完成清理干净,然而,这种清洗方式清洗周期长,清洗成本高而且劳动强度大。

为了有效地解决废酸浓缩过程中因换热器结垢而造成的废酸浓缩系统换热器换热效率低及稳定性差的技术难题,有必要开发出一种简单有效的清洗方法,降低清洗劳动强度、清洗成本,最终实现废酸浓缩系统高效运行。

发明内容

针对现有技术的不足,本发明的目的在于提供一种硫酸法钛白废酸浓缩换热器的清洗方法。

为了实现上述目的,本发明采用以下技术方案:

本发明提供一种硫酸法钛白废酸浓缩换热器的清洗方法,包括以下步骤:

1)清洗废酸浓缩换热器内管道

向所述废酸浓缩换热器内管道通入熟化酸,循环清洗所述废酸浓缩换热器内管道一预定时间,然后排出所述熟化酸;

向所述废酸浓缩换热器内管道通入工艺水,循环清洗所述废酸浓缩换热器内管道一预定时间,然后排出所述工艺水;

重复上述步骤直至清洗干净所述废酸浓缩换热器内管道;

2)清洗废酸浓缩换热器外管道

向所述废酸浓缩换热器外管道通入低浓度HF与HCl的混合酸,浸泡所述废酸浓缩换热器外管道一预定时间,然后排出所述混合酸;

重复上述步骤直至清洗干净所述废酸浓缩换热器外管道;

向所述废酸浓缩换热器外管道通入工艺水清洗残留的所述低浓度HF与HCl的混合酸。

进一步地,在步骤1)中,所述熟化酸的温度为20℃-60℃,所述熟化酸的质量浓度≥42%,所述熟化酸的循环时间为12h-24h,所述熟化酸的进料量为20废酸原料设计进料量的80%-100%。

进一步地,在步骤1)中,所述工艺水的温度为80℃-90℃,所述工艺水的循环时间为8h-12h。

进一步地,在步骤1)中,所述熟化酸和所述工艺水循环清洗所述废酸浓缩换热器内管道2-3次。

进一步地,在步骤2)中,所述低浓度HF与HCl的混合酸的总质量浓度为3%-5%,所述低浓度HF与HCl的质量比为2:1-4:1,所述低浓度HF与HCl的混合酸的温度为80℃-90℃,浸泡时间为12h-24h。

进一步地,在步骤2)中,所述低浓度HF与HCl的混合酸浸泡所述废酸浓缩换热器外管道2-3次。

进一步地,采用新鲜蒸汽为热源对所述熟化酸、所述工艺水以及所述低浓度HF与HCl的混合酸进行加热。

进一步地,清洗所述废酸浓缩换热器内管道的清洗周期为10-12天,清洗所述废酸浓缩换热器外管道的清洗周期为160-190天。

进一步地,硫酸法钛白工艺中产生的20废酸经浓缩后,然后在熟化酸储槽内经过熟化反应后得到所述熟化酸。

进一步地,所述熟化酸中包括硫酸亚铁。

与现有技术相比,本发明的有益技术效果为:本发明以20废酸浓缩后经熟化反应获得的熟化酸及工艺水为清洗废酸浓缩系统换热器石墨内管道的原料,其中20废酸为攀西钛资源制钛白的副产物,同时以低浓度HF与HCl的混合酸为清洗废酸浓缩系统换热器石墨外管的原料,并以新鲜蒸汽为热源对上述熟化酸及工艺水进行加热。本发明提供了一种简单有效、经济节约的基于高钙、硅的攀西钛资源的硫酸法钛白废酸浓缩换热器结垢物清洗方法,极大地降低换热器的清洗劳动强度、清洗成本,为最终实现废酸浓缩系统高效稳定运行、我国硫酸法钛白清洁化生产及攀西钛资源的推广应用提供了重要技术支撑。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

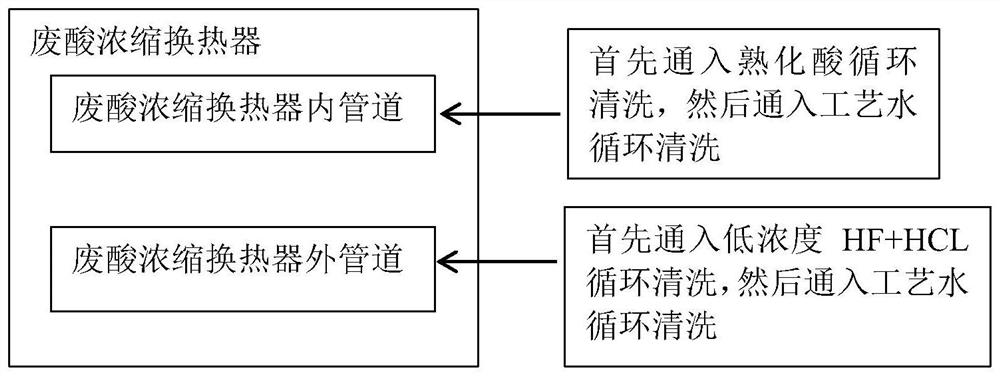

图1为本发明的硫酸法钛白废酸浓缩换热器的清洗方法的示意流程图;

图2为本发明的20废酸浓缩工艺流程图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明实施例进一步详细说明。

本发明主要解决硫酸法钛白废酸浓缩换热器结垢后清洗周期长、清洗成本高及劳动强度大的技术难题。为了解决该技术难题,本发明采用的技术方案的总体思想为:如图1所示,采用熟化酸及工艺水依次循环冲洗废酸浓缩换热器石墨内管道结垢物,采用低浓度HF与HCl的混合酸泡洗废酸浓缩换热器石墨外管道结垢物。

本发明的方法的主要理论依据为:

①利用废酸浓缩后经熟化反应得到的熟化酸中的大量硫酸亚铁固体颗粒对废酸浓缩系统中换热器石墨内管道产生强烈的冲刷作用,使得附着在换热器石墨内管道上的结垢物慢慢冲刷下来。

②熟化酸对废酸浓缩系统清洗后,然后利用热水对废酸浓缩换热器石墨内管进行清洗,结垢物中可溶性盐在水中溶解度较高,因此结垢物中包裹的可溶性盐晶体会被溶解,与此同时可防止可溶性盐由于温度降低后,溶解度降低最后沉积在废酸浓缩换热器管道内,进而堵塞换热器石墨内管道,两者轮流清洗,直至废酸浓缩系统换热器石墨内管道清洗干净。

③利用低浓度HF与HCl的混合酸对废酸浓缩换热器石墨外管结垢物进行泡洗,使得废酸浓缩换热器石墨外管结垢物溶解,最后用工艺水清洗即可冲洗干净。

本发明的硫酸法钛白废酸浓缩换热器的清洗方法具体包括以下步骤:

1)清洗废酸浓缩换热器内管道

向废酸浓缩换热器内管道通入熟化酸,循环清洗废酸浓缩换热器内管道一预定时间,然后排出熟化酸;

向废酸浓缩换热器内管道通入工艺水,循环清洗废酸浓缩换热器内管道一预定时间,然后排出工艺水;

重复上述步骤直至清洗干净废酸浓缩换热器内管道。

具体过程为:当20废酸浓缩连续稳定运行10-12天后,停止进料,将废酸浓缩系统中的浓缩酸通过循环管道上排尽阀管道打入熟化酸储槽(见图2),经过熟化反应后得到熟化酸,然后将熟化酸储槽中的熟化酸加入废酸浓缩系统。在一优选实施例中,熟化酸未经过板框压榨分离,因而包括硫酸亚铁。

为了实现对废酸浓缩换热器管道内起到较大的湍流冲刷作用,以熟化酸的进料量为20废酸原料设计进料量的80%-100%向废酸浓缩换热器内管道通入熟化酸,对废酸浓缩换热器内管道进行清洗,同时通入新鲜蒸汽对熟化酸进行加热。在一优选实施例中,熟化酸的温度为20℃-60℃,熟化酸的质量浓度≥42%,熟化酸清洗的循环时间为12h-24h。循环时间结束后,将熟化酸通过循环管上排尽阀打入熟化酸储槽,然后再从20废酸进料口打入工艺水,与此同时打开新鲜蒸汽阀门,使得工艺水的温度为80℃-90℃,工艺水的循环时间为8h-12h。循环时间结束后,打开循环管排尽阀排入地沟,熟化酸和工艺水循环清洗废酸浓缩换热器内管道2-3,直至换热器石墨内管道清洗干净。在一优选实施例中,每隔10-12天对废酸浓缩换热器内管道进行清洗。

2)清洗废酸浓缩换热器外管道

向废酸浓缩换热器外管道通入低浓度HF与HCl的混合酸,浸泡废酸浓缩换热器外管道一预定时间,然后排出混合酸;

重复上述步骤直至清洗干净废酸浓缩换热器外管道;

向废酸浓缩换热器外管道通入工艺水清洗残留的低浓度HF与HCl的混合酸。

具体过程为:将换热器的顶盖打开,然后加入总质量浓度为3%~5%的低浓度HF酸与HCl的混合酸,通入新鲜蒸汽使得低浓度HF酸与HCl的混合酸的温度处于80~90℃范围内,并且浸泡时间12~24h,其中低浓度HF与HCl的质量比为2:1-4:1。浸泡结束后,打开换热器底部排尽阀,排出低浓度HF酸与HCl的混合酸,待排尽后,关闭底部排尽阀,然后重新往换热器顶部加入总质量浓度为3%~5%的低浓度HF酸与HCl的混合酸,重复上述浸泡操作2-3次,直至换热器石墨外管道清洗干净,最后加入20-80℃的工艺水冲洗2-3次,将换热器石墨外管道中残留的低浓度HF酸与HCl的混合酸排尽。本领域技术人员应当理解的是,换热器壳层衬有耐酸的保护层。在一优选实施例中,每隔160-190天对废酸浓缩换热器外管道进行清洗。

以下通过实施例来具体说明本发明的硫酸法钛白废酸浓缩换热器的清洗方法。

对比例1,废酸浓缩新系统连续稳定运行12天后,将废酸浓缩新系统已结垢换热器全部更换为新的换热器。然后按照20酸进料量12m

对比例2,废酸浓缩新系统连续稳定运行12天后,不清洗废酸浓缩新系统已结垢换热器。然后按照20酸进料量12m

实施例1-1

废酸浓缩新系统连续稳定运行12天后,利用熟化酸与工艺水对废酸浓缩新系统已结垢的废酸浓缩换热器内管道轮流循环清洗2次。其中,熟化酸及工艺水流量均为17m

实施例1-2

废酸浓缩新系统连续稳定运行12天后,按照实施例1-1中的清洗参数清洗废酸浓缩换热器内管道。此后,每隔12天均按照实施例1-1中的清洗参数清洗废酸浓缩换热器内管道。然后,在废酸浓缩新系统运行半年后,不清洗废酸浓缩换热器外管道,而是当废酸浓缩新系统再连续稳定运行12天后,利用熟化酸与工艺水对废酸浓缩新系统已结垢的废酸浓缩换热器内管道轮流循环清洗2次。其中,熟化酸及工艺水流量均为17m

实施例1-3

废酸浓缩新系统连续稳定运行12天后,按照实施例1-2中的清洗参数清洗废酸浓缩换热器内管道。此后,每隔12天均按照实施例1-2中的清洗参数清洗废酸浓缩换热器内管道。然后,在废酸浓缩系统运行半年后,利用HF:HCl=3:1(质量比),总质量浓度为3%、温度为80℃的混合酸以及温度为80℃的工艺水对废酸浓缩换热器外管道清洗2次,HF和HCl的混合酸的浸泡时间为12h。清洗结束后,当废酸浓缩系统再次连续稳定运行12天后,利用熟化酸与工艺水对废酸浓缩新系统已结垢的废酸浓缩换热器内管道轮流循环清洗2次。其中,熟化酸及工艺水流量均为17m

表1实施例1与对比例1和2的结果对比

由上述实施例1和对比例1和2的结果对比可知:

对比例1在废酸浓缩换热器运行一轮后直接换新,虽然浓缩效果得到了保证,但送外进行化学清洗的周期及费用相当高,导致硫酸法钛白企业无法承担该时间成本和费用成本。

对比例2不对废酸浓缩换热器进行清洗,虽然节省了清洗周期及清洗费用,但由于废酸浓缩换热器内管道结垢严重,导致再次运行时,废酸浓缩后经熟化反应得到的熟化酸的浓度降低至45.2%,其相对最开始的熟化酸浓度55.9%下降了10.7%,下降幅度较大,并且废酸浓缩换热器内管道在第三轮运行后将会完全堵塞,导致废酸浓缩系统无法工作。

实施例1-1在废酸浓缩新系统连续稳定运行12天后,由于对废酸浓缩换热器内管道进行了清洗,熟化酸浓度相比于对比例1中的浓度基本得到了恢复,进而反映出废酸浓缩效果也基本得到了恢复,并且单次清洗费用及清洗周期相对于对比例1中的直接更换的方式少得多,硫酸法钛白生产企业完全能接受这样的时间成本和费用成本。

实施例1-2虽然对废酸浓缩换热器内管道进行了清洗,但是,在废酸浓缩新系统运行半年后,没有对废酸浓缩换热器外管道进行清洗。尽管废酸浓缩换热器外管道的结垢速度较慢,但运行半年后,其结垢层厚度逐渐增加,将对废酸浓缩换热器的传热效果将产生较大影响,这可以从二级换热器的出口温度的下降得以证实,温度由对比例1中的82℃降低至为本实施例中的75℃,熟化酸的浓度由对比例1中的55.9%降低至为本实施例中的52.4%。因此,运行到一定时间后,需要对以二次蒸汽为热源的废酸浓缩换热器外管道进行清洗。

实施例1-3不仅每隔12天就对废酸浓缩换热器内管道进行清洗,而且在废酸浓缩系统运行半年后,还对废酸浓缩换热器外管道进行清洗,这样的清洗方案使得经清洗后的废酸浓缩换热器的传热效果得以恢复,如实施例1-3的数据可知,实施例1-3的熟化酸的质量浓度(55.9%)、一级换热器的出口温度(109℃)、二级换热器的出口温度(82℃)全部恢复到对比例1的水平。同时,废酸浓缩换热器内管道和废酸浓缩换热器外管道的单次清洗费用及清洗周期仍然很少。

综上所述,实施例1-3中的清洗方式有助于维持废酸浓缩的高效率的稳定运行,且运行成本相对较低。

实施例2-1

实施例2-1的清洗方案与实施例1-1的清洗方案整体上类似,两者的区别仅在于:清洗废酸浓缩换热器内管道的参数不同。在实施例2-1中,熟化酸及工艺水流量均为13.6m

实施例2-2

实施例2-2的清洗方案与实施例1-2的清洗方案整体上类似,两者的区别仅在于:清洗废酸浓缩换热器内管道的参数不同。在实施例2-2中,熟化酸及工艺水流量均为13.6m

实施例2-3

实施例2-3的清洗方案与实施例1-3的清洗方案整体上类似,两者的区别仅在于:

①清洗废酸浓缩换热器内管道的参数不同。在实施例2-3中,熟化酸及工艺水流量均为13.6m

②清洗废酸浓缩换热器外管道的参数不同。在实施例2-3中,HF:HCl=2:1(质量比),HF和HCl的混合酸的总质量浓度为5%,其温度为90℃,以及用温度为20℃的工艺水对废酸浓缩换热器外管道清洗3次,HF和HCl的混合酸的浸泡时间为24h。

表2实施例2与对比例1和2的结果对比

由上述实施例2和对比例1和2的结果对比可知:

对比例1在废酸浓缩换热器运行一轮后直接换新,虽然浓缩效果得到了保证,但送外进行化学清洗的周期及费用相当高,导致硫酸法钛白企业无法承担该时间成本和费用成本。

对比例2不对废酸浓缩换热器进行清洗,虽然节省了清洗周期及清洗费用,但由于废酸浓缩换热器内管道结垢严重,导致再次运行时,废酸浓缩后经熟化反应得到的熟化酸的浓度降低至45.1%,其相对最开始的熟化酸浓度56.1%下降了11.0%,下降幅度较大,并且废酸浓缩换热器内管道在第三轮运行后将会完全堵塞,导致废酸浓缩系统无法工作。

实施例2-1在废酸浓缩新系统连续稳定运行12天后,由于对废酸浓缩换热器内管道进行了清洗,熟化酸浓度相比于对比例1中的浓度基本得到了恢复,进而反映出废酸浓缩效果也基本得到了恢复,并且单次清洗费用及清洗周期相对于对比例1中的直接更换的方式少得多,硫酸法钛白生产企业完全能接受这样的时间成本和费用成本。

实施例2-2虽然对废酸浓缩换热器内管道进行了清洗,但是,在废酸浓缩新系统运行半年后,没有对废酸浓缩换热器外管道进行清洗。尽管废酸浓缩换热器外管道的结垢速度较慢,但运行半年后,其结垢层厚度逐渐增加,将对废酸浓缩换热器的传热效果将产生较大影响,这可以从二级换热器的出口温度的下降得以证实,温度由对比例1中的83℃降低至为本实施例中的76℃,熟化酸的浓度由对比例1中的56.1%降低至为本实施例中的52.6%。因此,运行到一定时间后,需要对以二次蒸汽为热源的废酸浓缩换热器外管道进行清洗。

实施例2-3不仅每隔12天就对废酸浓缩换热器内管道进行清洗,而且在废酸浓缩系统运行半年后,还对废酸浓缩换热器外管道进行清洗,这样的清洗方案使得经清洗后的废酸浓缩换热器的传热效果得以恢复,如实施例2-3的数据可知,实施例2-3的熟化酸的质量浓度(56.1%)、一级换热器的出口温度(110℃)、二级换热器的出口温度(83℃)全部恢复到对比例1的水平。同时,废酸浓缩换热器内管道和废酸浓缩换热器外管道的单次清洗费用及清洗周期仍然很少。

综上所述,实施例2-3中的清洗方式有助于维持废酸浓缩的高效率的稳定运行,且运行成本相对较低。

实施例3-1

实施例3-1的清洗方案与实施例1-1的清洗方案整体上类似,两者的区别仅在于:清洗废酸浓缩换热器内管道的参数不同。在实施例3-1中,熟化酸及工艺水流量均为15.3m

实施例3-2

实施例3-2的清洗方案与实施例1-2的清洗方案整体上类似,两者的区别仅在于:清洗废酸浓缩换热器内管道的参数不同。在实施例3-2中,熟化酸及工艺水流量均为15.3m

实施例3-3

实施例3-3的清洗方案与实施例1-3的清洗方案整体上类似,两者的区别仅在于:

①清洗废酸浓缩换热器内管道的参数不同。在实施例3-3中,熟化酸及工艺水流量均为15.3m

②清洗废酸浓缩换热器外管道的参数不同。在实施例3-3中,HF:HCl=4:1(质量比),HF和HCl的混合酸的总质量浓度为4%,其温度为85℃,以及用温度为60℃的工艺水对废酸浓缩换热器外管道清洗3次,HF和HCl的混合酸的浸泡时间为20h。

表3实施例3与对比例1和2的结果对比

由上述实施例3和对比例1和2的结果对比可知:

对比例1在废酸浓缩换热器运行一轮后直接换新,虽然浓缩效果得到了保证,但送外进行化学清洗的周期及费用相当高,导致硫酸法钛白企业无法承担该时间成本和费用成本。

对比例2不对废酸浓缩换热器进行清洗,虽然节省了清洗周期及清洗费用,但由于废酸浓缩换热器内管道结垢严重,导致再次运行时,废酸浓缩后经熟化反应得到的熟化酸的浓度降低至45.0%,其相对最开始的熟化酸浓度55.8%下降了10.8%,下降幅度较大,并且废酸浓缩换热器内管道在第三轮运行后将会完全堵塞,导致废酸浓缩系统无法工作。

实施例3-1在废酸浓缩新系统连续稳定运行12天后,由于对废酸浓缩换热器内管道进行了清洗,熟化酸浓度相比于对比例1中的浓度基本得到了恢复,进而反映出废酸浓缩效果也基本得到了恢复,并且单次清洗费用及清洗周期相对于对比例1中的直接更换的方式少得多,硫酸法钛白生产企业完全能接受这样的时间成本和费用成本。

实施例3-2虽然对废酸浓缩换热器内管道进行了清洗,但是,在废酸浓缩新系统运行半年后,没有对废酸浓缩换热器外管道进行清洗。尽管废酸浓缩换热器外管道的结垢速度较慢,但运行半年后,其结垢层厚度逐渐增加,将对废酸浓缩换热器的传热效果将产生较大影响,这可以从二级换热器的出口温度的下降得以证实,温度由对比例1中的81℃降低至为本实施例中的74℃,熟化酸的浓度由对比例1中的55.8%降低至为本实施例中的52.3%。因此,运行到一定时间后,需要对以二次蒸汽为热源的废酸浓缩换热器外管道进行清洗。

实施例3-3不仅每隔12天就对废酸浓缩换热器内管道进行清洗,而且在废酸浓缩系统运行半年后,还对废酸浓缩换热器外管道进行清洗,这样的清洗方案使得经清洗后的废酸浓缩换热器的传热效果得以恢复,如实施例3-3的数据可知,实施例3-3的熟化酸的质量浓度(55.8%)、一级换热器的出口温度(108℃)、二级换热器的出口温度(81℃)全部恢复到对比例1的水平。同时,废酸浓缩换热器内管道和废酸浓缩换热器外管道的单次清洗费用及清洗周期仍然很少。

综上所述,实施例3-3中的清洗方式有助于维持废酸浓缩的高效率的稳定运行,且运行成本相对较低。

本发明的技术方案预计将实现硫酸法钛白废酸浓缩换热器快速、经济、有效地清洗,极大地降低了工人的劳动强度并提高了废酸浓缩的效率。并且应用本发明的技术方案,无需改造现场设备及管道,容易实施,且目前国内外废酸浓缩工艺及装备均大同小异,废酸浓缩工艺均采用加热与真空蒸发浓缩工艺,装备均采用石墨换热器,因此可在国内外硫酸法钛白企业废酸浓缩现场进行全面推广应用。

本发明的技术方案应用效果预计非常明显,应用后废酸浓缩效率提升及吊装费用减少,预计20废酸回用率由原来60%提升至75%,20废酸中和所需石灰石单耗(吨钛白)降低明显,均值降低1.16t,因此年经济效益=石灰石单耗差值×石灰石单价均值×钛白年产量+吊装费用=1.16×123.21×13.7+200=2158.05(万元)。因而,本申请具有优异的经济效益。

需要特别指出的是,上述各个实施例中的各个组件或步骤均可以相互交叉、替换、增加、删减,因此,这些合理的排列组合变换形成的组合也应当属于本发明的保护范围,并且不应将本发明的保护范围局限在所述实施例之上。

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本发明实施例公开的范围(包括权利要求)被限于这些例子;在本发明实施例的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,并存在如上所述的本发明实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。因此,凡在本发明实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包括在本发明实施例的保护范围之内。

- 一种提高硫酸法钛白回用废酸浓缩效率的方法

- 一种硫酸法钛白废酸浓缩方法