电池热管理系统的监控方法、电池管理系统和电动汽车

文献发布时间:2023-06-19 19:07:35

技术领域

本发明涉及新能源汽车技术领域,更具体地涉及一种电池热管理系统的监控方法、电池管理系统和电动汽车。

背景技术

电动汽车具有节能、环保的优点,是未来汽车发展的必然趋势。动力电池,作为储能装置元件,主要任务是为电动汽车提供所需的驱动电能,是电动汽车最为关键的核心部件,其性能直接决定了电动汽车的安全性、可靠性和成本。

动力电池的热相关问题,如电池工作时产生的热量堆积、工作过程中各个电池单体之间温度的不均衡、以及在恶劣复杂的运行工况下电池性能的下降乃至无法正常运行等,会影响到电动汽车的性能和寿命。动力电池热管理系统(Battery Thermal ManagementSystem,BTMS)用于管理动力电池的热相关问题或热状态,具体地是一种通过分析当前动力电池的使用条件(包括环境条件和整车动力需求条件)使动力电池的电化学性能发挥到最佳的水平以便确保电池组工作在最佳温度范围的整套系统。BTMS的主要功能有:电池温度的准确测量与监控、电池温度过高时的有效散热与通风、低温条件下电池的快速加热、有害气体产生时保证电池的有效通风、和保证电池组温度场的均匀分布。

目前,现有技术无法及时发现BTMS状态的异常,也无法对其瞬时或慢性的热性能衰减变化进行提前预警。这会直接影响动力电池的安全性、充放电容量和效率、循环寿命等性能,进而影响整车性能与安全。

相应地,本领域需要一种新的技术方案来解决上述问题。

发明内容

为了解决现有技术中的上述技术问题,即为了解决现有技术中无法及时发现电池热管理系统的异常和无法对其瞬时或慢性的热性能衰减变化进行提前预警的技术问题,本发明提供一种电池热管理系统的监控方法,所述监控方法包括:

获取动力电池在预定工况下与冷却装置之间的实时传热系数值;

获取所述动力电池在所述预定工况下与所述冷却装置之间的参考传热系数值和对应的第一传热系数偏差阈值;

计算所述实时传热系数值与所述参考传热系数值的差值;

将所述差值的绝对值与所述第一传热系数偏差阈值进行比较;

基于比较结果确定所述电池热管理系统是否处于异常状态。

电池热管理系统的传热系数值可反映电池热管理系统的综合热性能,例如电池热管理系统的底部磕碰/管路堵塞/污垢堆积/冷板变形等情形都会导致传热系数值的实时变化。因此,为了实时监控该电池热管理系统的状态,该监控方法首先获取动力电池在预定工况下与冷却装置之间的实时传热系数值、在同样工况下的参考传热系数值和对应的第一传热系数偏差阈值,然后计算实时传热系数值与该参考传热系数值的差值,再将该差值的绝对值与对应的第一传热系数偏差阈值进行比较,最后基于比较结果来确定电池热管理系统是否处于异常状态。电池在预定工况下与冷却装置之间的实时传热系数值可以反映该工况下电池热管理系统的实时热性能状态。对应的参考传热系数值是通过实验测量的对应工况下的实际传热系数值,反映了该工况下电池热管理系统的理想状态。预定工况下的实时传热系数值与对应的参考传热系数值的差值,即为该工况下的传热系数偏差值。将该传热系数偏差值与对应的第一传热系数偏差阈值进行比较,就可确定电池热管理系统是否处于异常状态。异常状态包括但不限于电池热管理系统的底部受到磕碰,管路被堵塞,表面上污垢堆积,或冷板发生变形等。通过上述方法不间断地获取实时传热系数并进行对应的比较,本发明实现对电池热管理系统的实时量化监控,不仅能及时发现电池热管理系统的异常状态,而且还可以监控由于上述异常状态所导致的慢性的或瞬时的热性能衰减的变化,以便提前发出预警,从而确保动力电池的安全和良好的性能。

在上述电池热管理系统的监控方法的优选技术方案中,所述基于比较结果确定所述电池热管理系统是否处于异常状态的步骤包括:

当所述差值的绝对值小于等于所述第一传热系数偏差阈值时,确定所述电池热管理系统处于正常状态;

当所述差值的绝对值大于所述第一传热系数偏差阈值时,确定所述电池热管理系统处于异常状态,并发出异常提醒。第一传热系数偏差阈值代表的是电池热管理系统在正常状态下可偏离参考传热系数值的最大值。因此,当实时传热系数值与参考传热系数值之间的差值的绝对值超出第一传热系数偏差阈值时,就说明电池热管理系统处于异常状态,因此可发出异常提醒。

在上述电池热管理系统的监控方法的优选技术方案中,当确定所述电池热管理系统处于异常状态时,所述监控方法还包括:

获取对应所述预定工况的第二传热系数偏差阈值,其中,所述第二传热系数偏差阈值大于所述第一传热系数偏差阈值;

将所述差值的绝对值与所述第二传热系数偏差阈值进行比较;

当所述差值的绝对值小于等于所述第二传热系数偏差阈值时,将所述电池热管理系统的对应所述预定工况的实时参数上传至云监控系统;

当所述差值的绝对值大于所述第二传热系数偏差阈值时,向乘客发出警报。第二传热系数偏差阈值大于第一传热系数偏差阈值。当上述差值的绝对值大于第二传热系数偏差阈值时,说明电池热管理系统的异常状态比较严重,因此需要立即提醒车辆里的乘客注意该问题,以免发生危险。当上述差值的绝对值小于等于第二传热系数偏差阈值时,说明电池热管理系统虽然处于异常状态,但这种异常状态不会导致立即的危险,因此只需要将该异常状态上传到云监控系统,以由该云监控系统做进一步的分析和确认,为进一步的应对措施提供准确的指导。通过云监控系统,例如由第三方提供的云监控系统或车企提供的云监控系统,可帮助车企或其它监控方科学地捕捉到热管理性能衰减的电池包。

在上述电池热管理系统的监控方法的优选技术方案中,将所述电池热管理系统的对应所述预定工况的实时参数上传至云监控系统包括:

将在所述预定工况下的电池包温度、冷却液的进口温度和出口温度、和冷却液的质量流量上传到所述监控系统。通过将这些参数信息全部都上传到云监控系统,这些涉及电池热管理系统的参数可帮助车企或其它监控方科学地捕捉到热管理性能衰减的电池包。

在上述电池热管理系统的监控方法的优选技术方案中,所述参考传热系数值查找表获得。通过查找预先收集到的参考传热系数表,可以方便、快速的获得对应工况下的参考传热系数值。

在上述电池热管理系统的监控方法的优选技术方案中,所述查找表通过实验实测确定。查找表为通过对对应电池的实验实测预先获得的正常传热系数值的范围表,其包括对应不同工况和冷却状态的正常传热系数值。这样的查找表所提供的参考传热系数值更精准。

在上述电池热管理系统的监控方法的优选技术方案中,所述第一传热系数偏差阈值和所述第二传热系数偏差阈值都根据所述参考传热系数值在不同区域和/或不同季节的变化进行选择。参考传热系数值在不同区域和/或不同季节的变化可通过大数据分析获得。因此,根据所述参考传热系数值在不同区域和/或不同季节的变化而选择的第一传热系数偏差阈值和第二传热系数偏差阈值更精准。

在上述电池热管理方法的优选技术方案中,所述获取动力电池在预定工况下与冷却装置之间的实时传热系数值的步骤包括:

采集在所述预定工况下的电池包温度、冷却液的进口温度和出口温度、和冷却液的质量流量;

基于所述电池包温度、所述进口温度、所述出口温度、和所述质量流量,计算所述实时传热系数值。这些实时获得的参数都与传热系数相关,因此基于这些实时参数可计算获得符合实际的实时传热系数值。

在上述电池热管理系统的监控方法的优选技术方案中,所述获取动力电池在预定工况下与冷却装置之间的实时传热系数值的步骤还包括:

在预定时间段内,按照预定频率多次采集在所述预定工况下的电池包温度、冷却液的进口温度和出口温度、和冷却液的质量流量;

基于每次采集到的所述电池包温度、所述进口温度、所述出口温度、和所述质量流量,计算对应的所述实时传热系数值;并且

计算所有所述实时传热系数值的平均实时传热系数值。计算预定时间段内的平均实时传热系数值,可以有效过滤掉因瞬时冲击所引起的过大或过小的异常的实时传热系数值。根据该平均实时传热系数值,可以更加精确地判断预定时间段内电池热管理系统的真实状态,避免了对电池热管理系统的状态的误判和误报。

在上述电池热管理系统的监控方法的优选技术方案中,所述实时传热系数值采用下述公式计算:

其中,K为实时传热系数值,T

为了解决现有技术中的上述技术问题,即为了解决现有技术中无法及时发现电池热管理系统的异常和无法对其瞬时或慢性的热性能衰减变化进行提前预警的问题,本发明还提供一种电池管理系统,所述电池管理系统通过采用上面任一项所述的电池热管理系统的监控方法实时监控所述电池热管理系统的状态。通过使用上面任一项所述的电池热管理系统的监控方法,可以实时观察到该电池热管理系统的状态,及时发现其状态的异常,并可以对其瞬时或慢性的性能衰减变化进行提前预警,进而能有效地避免安全隐患和能源浪费。

为了解决现有技术中无法及时发现电池热管理系统的异常和无法对其瞬时或慢性的热性能衰减变化进行提前预警的问题,本发明还提供一种电动汽车,所述电动汽车包括:根据上面所述的电池管理系统,所述电池管理系统用于实时监控所述电池热管理系统的状态。通过这种电池管理系统,不仅能够确保动力电池的安全性、充放电容量和效率、循环寿命等性能,而且能够提升整车的性能与安全。

方案1.一种电池热管理系统的监控方法,其特征在于,所述监控方法包括:

获取动力电池在预定工况下与冷却装置之间的实时传热系数值;

获取所述动力电池在所述预定工况下与所述冷却装置之间的参考传热系数值和对应的第一传热系数偏差阈值;

计算所述实时传热系数值与所述参考传热系数值的差值;

将所述差值的绝对值与所述第一传热系数偏差阈值进行比较;

基于比较结果确定所述电池热管理系统是否处于异常状态。

方案2.根据方案1所述的电池热管理系统的监控方法,其特征在于,所述基于比较结果确定所述电池热管理系统是否处于异常状态的步骤包括:

当所述差值的绝对值小于等于所述第一传热系数偏差阈值时,确定所述电池热管理系统处于正常状态;

当所述差值的绝对值大于所述第一传热系数偏差阈值时,确定所述电池热管理系统处于异常状态,并发出异常提醒。

方案3.根据方案2所述的电池热管理系统的监控方法,其特征在于,当确定所述电池热管理系统处于异常状态时,所述监控方法还包括:

获取对应所述预定工况的第二传热系数偏差阈值,其中,所述第二传热系数偏差阈值大于所述第一传热系数偏差阈值;

将所述差值的绝对值与所述第二传热系数偏差阈值进行比较;

当所述差值的绝对值小于等于所述第二传热系数偏差阈值时,将所述电池热管理系统的对应所述预定工况的实时参数上传至云监控系统;

当所述差值的绝对值大于所述第二传热系数偏差阈值时,向乘客发出警报。

方案4.根据方案3所述的电池热管理系统的监控方法,其特征在于,将所述电池热管理系统的对应所述预定工况的实时参数上传至云监控系统包括:

将在所述预定工况下的电池包温度、冷却液的进口温度和出口温度、和冷却液的质量流量上传到所述云监控系统。

方案5.根据方案3所述的电池热管理系统的监控方法,其特征在于,所述参考传热系数值通过查找表获得。

方案6.根据方案5所述的电池热管理系统的监控方法,其特征在于,所述查找表通过实验实测确定。

方案7.根据方案3所述的电池热管理系统的监控方法,其特征在于,所述第一传热系数偏差阈值和所述第二传热系数偏差阈值都根据所述参考传热系数值在不同区域和/或不同季节的变化进行选择。

方案8.根据方案1所述的电池热管理系统的监控方法,其特征在于,所述获取动力电池在预定工况下与冷却装置之间的实时传热系数值的步骤包括:

采集在所述预定工况下的电池包温度、冷却液的进口温度和出口温度、和冷却液的质量流量;

基于所述电池包温度、所述进口温度、所述出口温度、和所述质量流量,计算所述实时传热系数值。

方案9.根据方案1所述的电池热管理系统的监控方法,其特征在于,所述获取动力电池在预定工况下与冷却装置之间的实时传热系数值的步骤还包括:

在预定时间段内,按照预定频率多次采集在所述预定工况下的电池包温度、冷却液的进口温度和出口温度、和冷却液的质量流量;

基于每次采集到的所述电池包温度、所述进口温度、所述出口温度、和所述质量流量,计算对应的所述实时传热系数值;并且

计算所有所述实时传热系数值的平均实时传热系数值。

方案10.根据方案8或9所述的电池热管理系统的监控方法,其特征在于,所述实时传热系数值采用下述公式计算:

其中,K为实时传热系数值,T

方案11.一种电池管理系统,其特征在于,所述电池管理系统采用根据方案1-10任一项所述的电池热管理系统的监控方法实时监控所述电池热管理系统的状态。

方案12.一种电动汽车,其特征在于,所述电动汽车包括:

根据方案11所述的电池管理系统,所述电池管理系统用于实时监控所述电池热管理系统的状态。

附图说明

下面结合附图来描述本发明的优选实施方式,附图中:

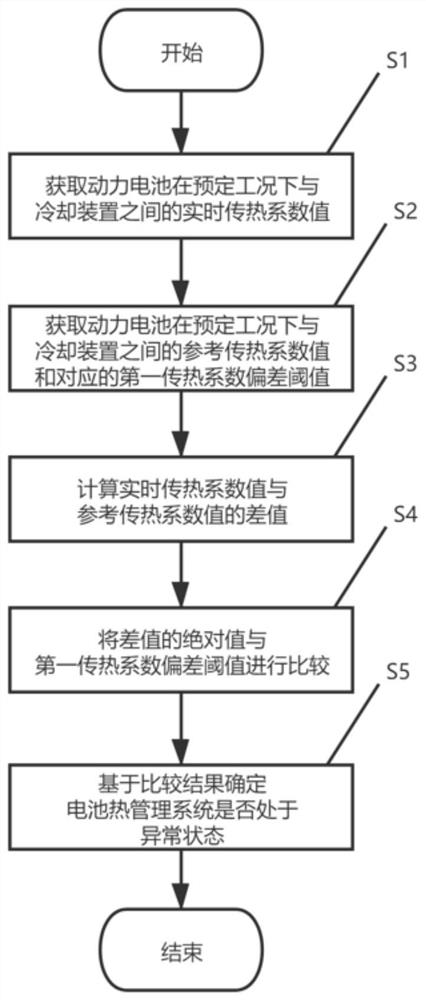

图1是本发明电池热管理系统的监控方法的流程图;

图2是本发明电池热管理系统的监控方法的第一实施例的流程图;

图3是本发明电池热管理系统的监控方法获取实时传热系数值的实施例的流程图;

图4是本发明电池热管理系统的监控方法的第二实施例的流程图。

具体实施方式

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。

为了解决现有技术中无法及时发现电池热管理系统的异常和无法对其瞬时或慢性的热性能衰减变化进行提前预警的技术问题,本发明提供一种电池热管理系统的监控方法,该监控方法包括:

获取动力电池在预定工况下与冷却装置之间的实时传热系数值(步骤S1);

获取所述动力电池在所述预定工况下与所述冷却装置之间的参考传热系数值和对应的第一传热系数偏差阈值(步骤S2);

计算所述实时传热系数值与所述参考传热系数值的差值(步骤S3);

将所述差值的绝对值与所述第一传热系数偏差阈值进行比较(步骤S4);

基于比较结果确定所述电池热管理系统是否处于异常状态(步骤S5)。

电池热管理系统主要用于动力电池的散热、预热、和温度均衡,因此电池热管理系统的正常运行对确保动力电池的安全和性能至关重要。电池热管理系统包括但不限于液冷系统或直冷系统。电池热管理系统所用的冷却液或制冷剂通过冷却装置与动力电池进行换热。冷却液包括但不限于水、乙醇、矿物油、或丙酮等。在一种或多种实施例中,冷却装置为液冷板,例如板型铝质器件。替代地,冷却装置也可为适于与电池直接接触的其它合适结构。

在本文中,实时传热系数值和参考传热系数值都是指在冷却液与电池温差为1℃时,单位时间通过单位面积传递的热量。在本文中,动力电池包括但不限于锂离子电池、镍氢电池、燃料电池、铅酸电池或钠硫蓄电池等。在本文中,动力电池的预定工况包括但不限于动力电池的充放电功率和冷却液流量。

图1是本发明电池热管理系统的监控方法的流程图。如图1所示,该电池热管理系统的监控方法在开始后,首先执行步骤S1,即获取动力电池在预定工况下与冷却装置之间的实时传热系数值。

在动力电池上一般都会设有电芯温度传感器、冷却液的液路温度传感器、和冷却液的液位传感器,可分别用于采集在对应工况下的实时电池包温度、冷却液的实时进口温度和出口温度、以及实时的冷却液质量流量。在一种或多种实施例中,利用在动力电池的对应工况下采集到的实时电池包温度、冷却液的实时进口温度和实时出口温度、和实时冷却液质量流量,计算实时传热系数值K。实时传热系数值K可采用以下公式进行计算:

其中,K为实时传热系数值,T

如图1所示,在执行步骤S1后,该电池热管理系统的监控方法接着执行步骤S2,获取动力电池在预定工况下与冷却装置之间的参考传热系数值和对应的第一传热系数偏差阈值。

在一种或多种实施例中,参考传热系数值K’通过从预先配置的查找表中查找对应预定工况的传热系数获得。该查找表被导入或存到动力电池的电池管理系统(BMS)中。查找表中的对应不同工况的参考传热系数值(也称为“正常传热系数值”)均通过实验实测获得。进一步地,基于先前采集到的所有传热系数值,进行大数据分析可获得传热系数在不同区域和/或不同季节的分布或变化。第一传热系数偏差阈值a

如图1所示,该电池热管理系统的监控方法在获得了实时传热系数值、参考传热系数值和对应的第一传热系数偏差阈值a

通过上述电池热管理系统的监控方法不间断的实施,实时监控电池热管理系统的状态,可监测到电池热管理系统的运行状态和效率变化,例如电池热管理系统的底部受到磕碰,管路被堵塞,表面上污垢堆积,或冷板发生变形等异常状态,从而能够避免电池热管理系统出现故障时未被察觉而造成的安全隐患和能源的浪费。进一步地,基于由电池热管理系统状态的大数据监测装置所获得的大数据计算的传热系数偏差可为热管理系统故障诊断提供数据支持。

图2是本发明电池热管理系统的监控方法的第一实施例的流程图。图3是本发明电池热管理系统的监控方法获取实时传热系数值的实施例的流程图。如图2所示,该电池热管理系统的监控方法在开始后,首先执行步骤S1,获取动力电池在预定工况下与冷却装置之间的实时传热系数值。在该实施例中,实时传热系数值是平均实时传热系数值,并且按照如下方式获得。

如图3所示,在预定时间段内,按照预定频率多次采集在预定工况下的电池包温度、冷却液的进口温度和出口温度、和冷却液的质量流量(步骤S11)。在一种或多种实施例中,预定时间段为3分钟,并且预定频率为3次/分钟。替代地,预定时间段和预定频率都可采用其它合适的数值,例如预定时间段为2分钟或5分钟,而预定频率为4次/分钟或2次/分钟。基于每次采集到的电池包温度(其可为平均电池包温度)、冷却液的进口温度和出口温度冷却液的质量流量,计算对应的实时传热系数值(步骤S12)。计算对应的实时传热系数值可采用上述公式。最后,计算所有实时传热系数值的平均实时传热系数值(S13)。通过计算实时传热系数的平均值,可过滤掉电池热管理系统遭受瞬时冲击所带来的误报,确定计算结果的准确性,进而提高判断结果的准确性。

继续参考图2,在获得平均实时传热系数值后,该监控方法接着执行步骤S2,获取动力电池在预定工况下与冷却装置之间的参考传热系数值和对应的第一传热系数偏差阈值。参考传热系数值和对应的第一传热系数偏差阈值的获取可同上述步骤S2。接着,监控方法前进到步骤S3,计算实时传热系数值与参考传热系数值的差值,即平均实时传热系数值与参考传热系数值的差值。然后,该监控方法前进到步骤S41,即将上述差值的绝对值与第一传热系数偏差阈值进行比较。当该绝对值大于第一传热系数偏差阈值时,说明该工况下的实时传热系数值偏离参考传热系数值的幅度已超出正常范围,因此该电池热管理系统的监控方法前进到步骤S51,确定电池热管理系统处于异常状态,并发出异常提醒,例如向用户、或车企、或其它约定第三方发送异常提醒信息,表明电池热管理系统存在异常状况。步骤S51执行完毕后,该电池热管理系统的监控方法结束。当上述绝对值小于等于第一传热系数偏差阈值时,说明该工况下的传热系数偏差值未超出正常范围,则该监控方法执行步骤S52,确定电池热管理系统处于正常状态。步骤S52执行完毕后,该电池热管理系统的监控方法结束。在经过预定时间间隔后,可通过重复执行步骤S1来重新实施上述方法。

图4是本发明电池热管理系统的监控方法的第二实施例的流程图。如图4所示,该电池热管理系统的监控方法在开始后,首先执行步骤S1、S2、S3、S41、S51和S52,这些步骤分别同上述第一实施例的对应步骤S1、S2、S3、S41、S51和S52,在此不再赘述。替代地,在该实施例中,在步骤S1中,实时传热系数值可以是对应单个时刻的实时传热系数值,其也通过上述计算公式获得。当在步骤S51中确定电池管理系统处于异常状态时,监控方法前进到步骤S6,获得对应预定工况的第二传热系数偏差阈值,其中,第二传热系数偏差阈值大于第一传热系数偏差阈值。在一种或多种实施例中,第二传热系数偏差阈值也基于所获得的传热系数在不同区域和/或不同季节的分布来选择,并且其可被包括在参考传热系数的查找表中。

如图4所示,在获得第二传热系数偏差阈值后,该电池热管理系统的监控方法前进到步骤S7,将实时传热系数值与参考传热系数值的差值的绝对值与第二传热系数偏差阈值进行比较。当差值的绝对值大于第二传热系数偏差阈值a

可选地,在上述方法过程获得的所有参数都可上传到云监控系统,即包括电池热管理系统的正常状态,而不限于电池热管理系统的异常状态。

本发明还涉及一种电池管理系统。该电池管理系统采用根据上面所描述的任一种监控方法实时监控电池热管理系统的状态,可以及时发现热管理系统状态的异常,并可以对其瞬时或慢性的热管理状态的变化进行提前预警,从而能有效地避免安全隐患和能源浪费。

本发明还涉及一种电动汽车。该电动汽车(图中未示出)可以是纯电动汽车、混合动力汽车、和燃料电池汽车。该电动汽车包括如上所述的电池管理系统。通过该电池管理系统,可以帮助车企利用大数据提前锁定可能会发生热管理故障的电池包。从长远角度看,则能够避免安全隐患,减少后期维修成本。

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

- 蓄电池管理系统、具有蓄电池管理系统的蓄电池和机动车以及用于监控蓄电池的方法

- 蓄电池管理系统、具有蓄电池管理系统的蓄电池和机动车以及用于监控蓄电池的方法