一种硅钢二次退火工艺及装置

文献发布时间:2023-06-19 19:21:53

技术领域

本发明涉及硅钢罩式炉技术领域,更具体地说,本发明涉及一种硅钢二次退火工艺及装置。

背景技术

含硅为1.0~4.5%,含碳量小于0.08%的硅合金钢叫做硅钢。它具有导磁率高、矫顽力低、电阻系数大等特性,因而磁滞损失和涡流损失都小。主要用作电机、变压器、电器以及电工仪表中的磁性材料。为了制造电器时满足冲剪加工的需要,还要求有一定的塑性。为了提高磁感性能,降低磁滞损耗,要求其有害杂质含量越低越好,并要求板型平整,表面质量好。

现有的硅钢二次退火使用的罩式炉是通过其内壁设置的加热组件发热来进行升温的,在使用过程中,加热组件在罩式炉内壁直接生成热量,进而使得热气会直接升腾向上,进而会导致罩式炉内的温度呈现上高下底的情况,进而会导致罩式炉内的钢卷工件受热时上下不均匀,受热速率也会不均匀,进而导致钢卷工件的反应效果也会产生差异,进而影响钢卷工件的质量。

发明内容

为了克服现有技术的上述缺陷,本发明的实施例提供一种硅钢二次退火工艺及装置,通过设置热量压控机构,进而通过转动钢卷工件本体和将罩式炉内壁上的加热组件产生的热量进行下压控制,进而使得加热组件产生的热气被均匀的控制在钢卷工件的外表面各处,进而使得钢卷工件的上下受热均匀,进而避免因钢卷工件的受热速率影响而导致的钢卷工件反应效果产生差异的情况发生,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种硅钢二次退火工艺,包括以下步骤:

S1:将涂好MgO的钢卷放在底座上并在上面罩上罩式炉体,再通过加热组件进行升温(到350~450℃时MgO中Mg(OH)

S2:再通过加热组件缓慢升温(12~17℃/h速度升温到850~1050℃时,(以mns为主的GO和Hi-B钢),钢卷通过二次再结晶形成单一的{110}<001>织构;

S3:再通过加热组件继续升温到1000~1100℃,通过MgO与表面氧化膜中SiO

S4:再通过加热组件继续升温至1190±20℃更换d.p.=-60℃和O

S5:再通过停电自然冷却、更换3H

S6:最后再更换N

本发明提供进一步提供一种硅钢二次退火装置其包括罩式炉体,所述罩式炉体的底部固定安装有底座,所述底座的顶部设有钢卷工件,所述罩式炉体的内壁安装有热量压控机构,所述热量压控机构的顶部安装有气推机构;

所述热量压控机构包括固定安装在底座底部的减速电机,所述减速电机的顶部固定安装有底板,所述底板的横截面面积大于钢卷工件的横截面面积,所述底板的顶部与钢卷工件的底部相互贴合;

所述底板的顶部转动安装有多个转杆,多个转杆围绕底板的外圆周表面呈环形等距排列设置;

所述转杆的一侧固定安装有扇板,所述转杆的底部固定安装有卷簧,所述卷簧固定安装在底板的内壁,所述扇板的高度与钢卷工件的高度相同,所述扇板与钢卷工件之间留有间距;

所述扇板的一侧铰接有多个存气板,多个所述存气板的底部设有顶块,所述顶块的一侧固定安装有限位杆,所述限位杆固定安装在罩式炉体的顶部;

多个所述存气板以扇板的一侧为平面呈倾斜设置,所述存气板的底部与顶块的顶部相互贴合。

本发明的技术效果和优点:

1、通过加热组件发热产生的热量通过通气槽向下扩散,同时通过减速电机带动底板使得钢卷工件缓慢逆时针转动而均匀受到热气;同时通过压气板将扩散过来的热气进行暂存并将其向下拍,进而使得是以一个先下后上的方式接触钢卷工件,进而使得钢卷工件的上下受热均匀,进而避免因钢卷工件的受热速率影响而导致的钢卷工件反应效果产生差异的情况发生。

2、在底板转动带动转杆靠近拨杆并挤压使其转动,进而使得拨杆带动螺纹杆使得压气板快速下移,进而将压气槽中的大部分气流压入热气槽中,从而使得热气槽中的热气被气流推动而快速出去并同时使得热气被压气板暂存。

3、通过底板转动带动底轴座进行同步转动,进而使得底轴座带动散气板通过固定杆挤压散气板进行左右摆动,进而使得散气板将底部的热气散向钢卷工件的中部内壁,进而使得钢卷工件中部内壁受热均匀,避免热量只竖直向上而无法直接接触钢卷工件的中部内壁。

4、通过启动减速电机反向转动带动底板使得限位杆靠近并挤压顶拉块移动,进而带动金属拉杆将击打球同步滑动带出,进而在扇板回转时金属拉杆将击打球甩动敲打钢卷工件的外壁,进而使得钢卷工件的外壁产生震动而使其外壁的部分化合物残留被震落,进而便于后期的清洗工作。

附图说明

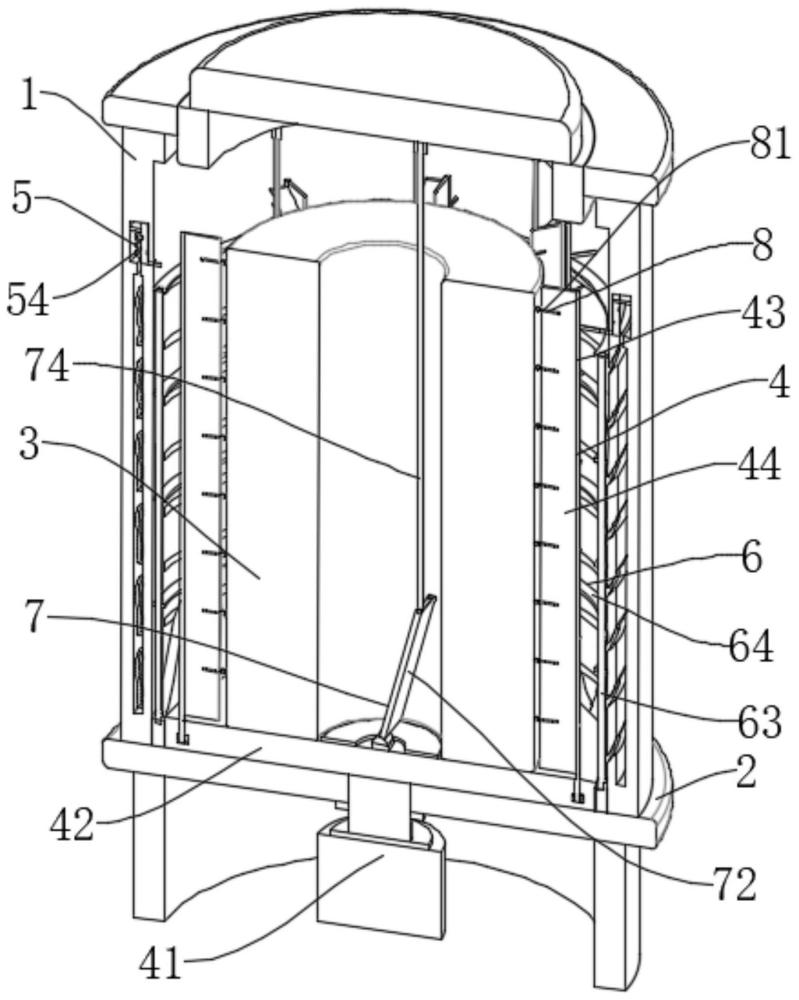

图1为本发明的整体结构示意图。

图2为本发明的竖剖图。

图3为本发明中罩式炉体的剖视图。

图4为本发明中热量压控机构的局部剖视图。

图5为本发明中热量压控机构和气推机构的局部剖视图。

图6为本发明中刮除机构的局部剖视图。

图7为本发明中扩散机构的结构示意图。

图8为本发明中敲落机构的局部剖视图。

附图标记为:1、罩式炉体;101、加热组件;2、底座;3、钢卷工件;4、热量压控机构;41、减速电机;42、底板;43、转杆;44、扇板;45、卷簧;46、存气板;47、顶块;48、限位杆;49、延长套板;5、气推机构;51、螺纹杆;52、压气板;53、拨杆;54、支撑型弹簧件;6、刮除机构;61、挤顶板;62、滚轮;63、支撑杆;64、刮板;7、扩散机构;71、底轴座;72、散气板;73、铰接滑块;74、固定杆;8、敲落机构;81、金属拉杆;82、顶拉块;83、击打球;84、磁铁。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本公司的硅钢二次退火工艺步骤,一般包括以下步骤为:

S1:将涂好MgO的钢卷放在底座上并在上面罩上罩式炉体1,再通过加热组件进行升温(到350~450℃时MgO中Mg(OH)

S2:再通过加热组件缓慢升温(12~17℃/h速度升温到850~1050℃时,(以mns为主的GO和Hi-B钢),钢卷通过二次再结晶形成单一的{110}<001>织构;

S3:再通过加热组件继续升温到1000~1100℃,通过MgO与表面氧化膜中SiO

S4:再通过加热组件继续升温至1190±20℃更换d.p.=-60℃和O

S5:再通过停电自然冷却、更换3H

S6:最后再更换N

参照说明书附图1-8,本发明实施例的一种硅钢二次退火工艺其通过一种新型硅钢二次退火装置实现。如图1和图2所示,所述新型硅钢二次退火装置包括罩式炉体1,罩式炉体1的底部固定安装有底座2,底座2的顶部设有钢卷工件3,将钢卷工件3放置在底座2上,再将罩式炉体1罩在底座2上,罩式炉体1的内壁安装有热量压控机构4,热量压控机构4的顶部安装有气推机构5;

如图3所示,罩式炉体1的内壁开设有热气槽,热气槽的内壁固定安装有加热组件101,进而通过加热组件101发热而产生热量,热气槽的一侧开设有多个通气槽口,进而使得热量集聚在热气槽可以通过通气槽口进行向外扩散;

如图3所示,通气槽口的内壁呈斜坡状设置,通气槽口是呈倾斜向下的状态设置的槽口,进而在热量从通气槽口内向外扩散时,能够使得热气是呈偏下的状态扩散出去,进而可以使得热气不会集中分散在罩式炉体1内的顶部,使得热气能够先向下,进而可以使得罩式炉体1内的热气进行上下均匀分布。

如图2和图4所示,热量压控机构4包括固定安装在底座2底部的减速电机41,减速电机41的顶部固定安装有底板42,通过启动减速电机41可以使得减速电机41同步带动底板42进行缓慢转动,底板42的横截面面积大于钢卷工件3的横截面面积,底板42的顶部与钢卷工件3的底部相互贴合,进而使得底板42可以将钢卷工件3承接住,进而在底板42缓慢转动时可以带动钢卷工件3进行同步缓慢转动,进而使得钢卷工件3能够进行均匀的受热;

如图4所示,底板42的顶部转动安装有多个转杆43,进而在底板42转动时可以带动多个转杆43进行同步转动,多个转杆43围绕底板42的外圆周表面呈环形等距排列设置,进而通过多个转杆43围绕在钢卷工件3的外侧进行绕圈,可以带动扇板44进行同步移动;

如图4所示,转杆43的一侧固定安装有扇板44,进而通过转杆43被底板42带动而使得扇板44同步转动,转杆43的底部固定安装有卷簧45,卷簧45固定安装在底板42的内壁,进而在转杆43自转时,通过转杆43转动带动卷簧45伸展或收缩,进而借助卷簧45的弹性使得转杆43能够回转,扇板44的高度与钢卷工件3的高度相同,扇板44与钢卷工件3之间留有间距,进而在扇板44产生自转时能够将热气扇向至钢卷工件3的外表面,进而使得钢卷工件3能够同时均匀受热;

如图5所示,扇板44的一侧铰接有多个存气板46,进而使得存气板46可以在扇板44的一侧进行转动,多个存气板46的底部设有顶块47,顶块47的一侧固定安装有限位杆48,限位杆48固定安装在罩式炉体1的顶部,进而在扇板44被底板42带动靠近限位杆48时,通过限位杆48先与存气板46进行接触,进而通过挤压存气板46而使得存气板46带动扇板44产生自转,再通过限位杆48上的顶块47靠近并挤压存气板46,进而随着限位杆48与存气板46的相切的角度发生改变而使得存气板46被顶块47向上抬起,进而使得存气板46向上转动,进而形成一个平行状态的腔体,进而将扩散过来的热气进行暂存在存气板46与钢卷工件3之间;

如图5所示,多个存气板46以扇板44的一侧为平面呈倾斜设置,存气板46的底部与顶块47的顶部相互贴合,进而在顶块47靠近并产生移动时能够将存气板46进行抬起,进而可以使得存气板46由初始的倾斜向下的状态逐渐转动而呈倾斜向上的状态,形成一个由存气板46、扇板44和钢卷工件3组成的腔体而暂存热气。

如图5所示,存气板46的一侧滑动安装有延长套板49,延长套板49的竖截面面积大于存气板46,进而在存气板46转动而呈倾斜向上的状态时,延长套板49通过重力滑出,进而使得存气板46靠近通气槽口的一侧延长,进而使得存气板46、扇板44和钢卷工件3组成的腔体变得更长,进而能够更好的暂存热气。

如图1和图2所示,存气板46为钛合金材料,进而使得存气板46能够承受高温热气,存气板46的长度大于扇板44的长度,存气板46与扇板44呈相互垂直设置,存气板46与限位杆48呈相互垂直设置,进而使得存气板46能够做到将热气暂存的作用。

在具体实施时,通过加热组件101发热而产生热量,再通过通气槽口将热气向外并方向向下的方式进行扩散,同时启动减速电机41带动底板42进行缓慢逆时针转动,进而使得底板42带动钢卷工件3缓慢逆时针转动而均匀受到热气;

同时通过底板42带动多个转杆43逆时针转动,进而使得卷簧45伸展蓄力,进而通过转杆43使得扇板44同步逆时针转动,进而在扇板44靠近限位杆48时,通过限位杆48先与存气板46接触,进而通过限位杆48挤压存气板46而带动扇板44产生逆时针自转;

同时随着限位杆48与存气板46的相切的角度发生改变而使得存气板46被顶块47向上抬起,进而使得存气板46向上转动,进而使得延长套板49通过重力滑出而延长存气板46的长度,进而形成一个平行状态的腔体,进而将扩散过来的热气进行暂存在由存气板46、扇板44和钢卷工件3组成的腔体,进而能够暂存热气;

从而通过底板42的持续逆时针转动,进而使得扇板44逐渐远离限位杆48,进而通过卷簧45的弹性使得转杆43带动扇板44回转,进而使其兜住更多的热气,进而在限位杆48上的顶块47远离存气板46后,存气板46通过重力向下回转,进而使得存气板46将其底部暂存的热气向下拍,进而使得热气向下带动,进而使得热气是以一个先下后上的方式接触钢卷工件3,进而使得钢卷工件3的上下受热均匀,进而避免因钢卷工件3的受热速率影响而导致的钢卷工件3反应效果产生差异的情况发生;

进而在存气板46向下转动后,存气板46呈倾斜向下的状态,进而使得延长套板49再次滑回原始的位置。

如图5所示,气推机构5包括开设在热气槽顶部的压气槽,压气槽与热气槽相互连通,进而使得压气槽的气流可以直接进入热气槽中,压气槽的内壁转动安装有螺纹杆51,螺纹杆51的外表面螺纹连接有压气板52,螺纹杆51是间距大的螺纹,进而使得压气板52在螺纹杆51转动时能够快速上下移动,螺纹杆51的底部固定安装有拨杆53,进而可以通过拨杆53的转动带动螺纹杆51进行同步转动,进而通过螺纹杆51的转动带动压气板52进行上下移动,进而便于压气板52将压气槽的气流从顶部送进热气槽中;

如图5所示,拨杆53贯穿罩式炉体1的内壁,拨杆53的一侧与转杆43的外表面呈相互垂直设置,拨杆53与转杆43相互贴合,进而在转杆43靠近拨杆53,能够通过转杆43对拨杆53进行挤压推动,进而使得拨杆53转动;

如图5所示,压气板52的底部固定安装有支撑型弹簧件54,支撑型弹簧件54固定安装在压气槽的底部,进而通过支撑型弹簧件54对压气板52进行支撑,使得压气板52位于压气槽的顶部,以便于下一次压气板52在压气槽内下移时能够将压气槽中的气流压入热气槽中。

如图5所示,压气板52为橡胶材质,压气板52呈圆环形设置,压气板52的外壁与压气槽内壁相互贴合,进而使得压气板52与压气槽的内壁贴合紧密,使得压气板52压气槽内下移时能够将压气槽中的大部分气流压入热气槽中。

在具体实施时,在底板42转动带动转杆43靠近拨杆53时,通过拨杆53被挤压而转动,进而使得拨杆53的转动带动螺纹杆51进行同步转动,进而通过螺纹杆51转动使得压气板52快速下移,进而使得压气板52将压气槽中的大部分气流压入热气槽中,从而使得热气槽中的热气被气流推动而快速出去;

且在送出热气的同时,存气板46的底部形成腔体,进而正好讲热气接住,便于后续将热气上下均匀的送向钢卷工件3。

如图6所示,底板42的外壁安装有刮除机构6,刮除机构6包括固定安装在底板42外壁的挤顶板61,进而在底板42转动时能够带动挤顶板61进行同步转动;

如图6所示,挤顶板61的顶部呈波浪形设置,挤顶板61呈圆环形设置,进而使得挤顶板61转动时能够使得一侧呈高低交替的状态,挤顶板61的横截面面积与罩式炉体1内壁的横截面面积相同,进而使得挤顶板61在罩式炉体1的底部进行转动;

如图6所示,挤顶板61的顶部开设有滑轨槽,滑轨槽顶部两侧滑动安装有滚轮62,进而使得挤顶板61转动时能够通过波浪形的顶部将滚轮62进行往复高低交替顶起,进而使得滚轮62往复上下移动,滚轮62的顶部固定安装有支撑杆63,支撑杆63与挤顶板61的顶部呈相互垂直设置,进而使得滚轮62带动支撑杆63进行同步往复上下移动;

如图6所示,支撑杆63的外表面固定安装有多个刮板64,多个刮板64以支撑杆63的外表面呈竖直等距排列设置,进而通过支撑杆63的往复上下移动带动多个刮板64同步进行往复上下移动,刮板64的外表面与罩式炉体1的内壁相互贴合,进而使得刮板64对罩式炉体1的内壁进行往复上下刮除,从而使得罩式炉体1的内壁上存留的污物和化学残留被刮除。

在具体实施时,底板42转动时能够带动挤顶板61进行同步转动,进而使得挤顶板61通过波浪形的顶部将滚轮62进行往复高低交替顶起,进而使得滚轮62往复上下移动而带动支撑杆63进行同步往复上下移动,进而带动多个刮板64同步进行往复上下移动对罩式炉体1的内壁进行刮除,从而使得罩式炉体1的内壁上存留的污物和化学残留被刮除。

如图7所示,底板42的顶部安装有扩散机构7,扩散机构7包括固定安装在底板42顶部的底轴座71,进而使得底板42转动时带动底轴座71进行同步转动,底轴座71的顶部铰接有散气板72,进而使得底轴座71带动散气板72进行同步转动,并且散气板72能够自身左右摆动;

如图7所示,散气板72以底板42的顶部为平面呈倾斜设置,散气板72的高度低于钢卷工件3的高度,进而可以通过散气板72的摆动使得底部的热气被散气板72散向钢卷工件3的中部内壁;

如图7所示,散气板72的顶部开设有滑块槽,滑块槽的顶部滑动安装有铰接滑块73,进而使得铰接滑块73可以在散气板72的顶部进行前后滑动,铰接滑块73的顶部铰接有固定杆74,固定杆74固定安装在罩式炉体1的顶部,进而在底板42带动散气板72进行转动时,固定的固定杆74通过铰接滑块73在散气板72上自由活动,且同时通过固定的固定杆74使得散气板72能够进行往复左右摆动。

在具体实施时,通过底板42转动带动底轴座71进行同步转动,进而使得底轴座71带动散气板72同步转动,此时通过固定的固定杆74使得固定杆74通过铰接滑块73在散气板72上自由活动,进而使得固定杆74挤压散气板72进行左右摆动,进而使得散气板72将底部的热气散向钢卷工件3的中部内壁,进而使得钢卷工件3中部内壁受热均匀,避免热量只竖直向上而无法直接接触钢卷工件3的中部内壁。

如图8所示,扇板44的一侧安装有敲落机构8,敲落机构8包括滑动安装在扇板44一侧的多个金属拉杆81,多个金属拉杆81与扇板44呈相互平行设置,金属拉杆81与钢卷工件3呈相互垂直设置,进而使得可以通过金属拉杆81滑出扇板44的一侧而使得金属拉杆81带动击打球83靠近钢卷工件3的外表面;

如图4和图8所示,金属拉杆81的一侧固定安装有顶拉块82,顶拉块82与金属拉杆81呈相互垂直设置,进而使得顶拉块82被拉出时能够带动金属拉杆81同步滑出,顶拉块82与限位杆48呈相互垂直设置,进而在钢卷工件3退火工作结束后,通过启动减速电机41反向转动,进而使得减速电机41带动底板42进行缓慢顺时针转动,进而使得底板42带动限位杆48从扇板44的另一侧靠近扇板44,进而使得限位杆48靠近并挤压顶拉块82移动;

如图8所示,金属拉杆81的一侧固定安装有击打球83,进而在金属拉杆81滑出时能带动击打球83同步滑出,金属拉杆81的另一侧设有磁铁84,磁铁84固定安装在扇板44的内壁,进而在金属拉杆81初始位置时被磁铁84吸附住。

在具体实施时,进而在钢卷工件3退火工作结束后,通过启动减速电机41反向转动带动底板42进行缓慢顺时针转动,进而使得底板42带动限位杆48从扇板44的另一侧靠近扇板44靠近并挤压顶拉块82移动,进而使得顶拉块82带动金属拉杆81将击打球83同步滑动带出,此时金属拉杆81脱离磁铁84,进而在扇板44受卷簧45的弹性力回转时,通过扇板44带动金属拉杆81将击打球83带向钢卷工件3的外壁,进而通过扇板44的回转甩动力使得击打球83敲打钢卷工件3的外壁,进而使得钢卷工件3的外壁产生震动,进而使得钢卷工件3外壁的部分化合物残留被震落,进而便于后期的清洗工作。

最后应说明的几点是:首先,在本申请的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种风幕装置、退火设备及玻璃退火工艺

- 一种硅钢退火炉高压高温二次利用转移装置

- 一种取向硅钢高温退火用装置及取向硅钢高温退火方法