断路器

文献发布时间:2023-06-19 19:21:53

技术领域

本发明涉及低压电气领域,具体涉及一种断路器。

背景技术

塑壳断路器为低压电路中一种常用的保护开关电器,其具有短路、过载等保护功能,通常包括断路器外壳,断路器外壳内设有断路极、操作机构和热磁脱扣系统,断路极包括灭弧室和触头系统,热磁脱扣系统包括热磁脱扣机构和调节机构。现有塑壳断路器,其热磁脱扣系统中,衔铁直接敲击联动杆,由于联动杆的转轴是金属材质,在短路电流流经导电板,使衔铁转动与磁轭接触后,衔铁上具有较大的电流,容易经由联动杆的转轴造成不同断路极之间击穿。

发明内容

本发明的目的在于克服现有技术的缺陷,提供一种断路器,其绝缘性好且安全性高。

为实现上述目的,本发明采用了如下技术方案:

一种断路器,其包括并排设置的多个断路极、操作机构和脱扣系统;每个所述断路极均包括极壳体以及设置在极壳体内的触头系统,触头系统包括转动设置的动触头机构以及与动触头机构配合的静触头;所述操作机构设置在各断路极外部且分别与各断路极的动触头机构驱动相连;所述脱扣系统包括多组脱扣机构和调节机构;每组所述脱扣机构均包括导电板以及配合使用的磁轭和衔铁,导电板从磁轭中部穿过,每个断路极内均设有一组脱扣机构,每个断路极的触头系统与对应的导电板电连;所述调节机构包括绕自身轴线转动设置的联动杆;每组所述脱扣机构还包括转动设置的绝缘传动杆,绝缘传动杆一端插入极壳体内与衔铁驱动配合,另一端凸出在极壳体外部通过联动杆与操作机构驱动配合以驱动操作机构脱扣。

优选的,每组所述脱扣机构还包括双金属片和双金传动杆,双金属片两端分别为双金第一端和双金第二端,双金第一端与导电板电连,双金第二端与双金传动杆一端相连,双金传动杆另一端穿过极壳体后通过联动杆与操作机构驱动配合以驱动其脱扣。

优选的,所述调节机构还包括联动杆金属轴,联动杆中部设有沿其轴向延伸的联动杆轴孔,联动杆金属轴插置在联动杆轴孔内,联动杆通过联动杆金属轴转动设置。

优选的,所述联动杆包括绕自身轴线转动的联动杆主杆以及分别设置在联动杆主杆上的双金配合臂、衔铁配合臂、联动杆传动臂,绝缘传动杆和双金传动杆的凸出在极壳体外部的一端分别与衔铁配合臂和双金配合臂配合以驱动联动杆转动,联动杆通过联动杆传动臂与操作机构驱动配合以驱动其脱扣。

优选的,所述调节机构还包括双金调节结构,联动杆能沿联动杆主杆的轴线方向往复移动;所述双金传动杆包括设置在其自由端的调节斜面,双金配合臂包括向调节斜面凸起且与其驱动配合的双金配合臂受动部;所述双金调节结构驱动联动杆沿联动杆主杆的轴线方向移动,使双金配合臂受动部相对于调节斜面移动以调整双金配合臂受动部与调节斜面之间的间距。

优选的,所述双金调节结构为双金调节钮,双金调节钮包括调节钮主体以及设置在调节钮主体的周向侧壁上的调节钮拨动部,双金调节钮绕调节钮主体的自身轴线转动设置;所述联动杆还包括联动杆调节部,联动杆调节部中部设有供调节钮拨动部插入的调节部插槽;所述双金调节钮转动通过调节钮拨动部和联动杆调节部配合,驱动联动杆沿联动杆的轴线移动。

优选的,所述双金传动杆为长杆形结构,包括依次相连的双金传动杆连接端、双金传动杆过渡部和双金传动杆楔形部,双金传动杆连接端插置在极壳体内与双金第二端相连,双金传动杆楔形部凸出在极壳体外部,包括调节斜面。

优选的,每组所述脱扣机构还包括衔铁弹簧,衔铁弹簧与衔铁配合,使其向远离磁轭的方向转动;所述脱扣机构还包括设置在极壳体上的调节螺钉,调节螺钉一端与衔铁配合,通过旋拧调节螺钉驱动衔铁向靠近磁轭所在方向转动。

优选的,所述衔铁弹簧为扭簧,其包括弹簧作用端和弹簧调节端;所述调节机构还包括扭矩调节杆和扭矩调节操作杆,扭矩调节杆包括调节杆主杆以及分别设置在调节杆主杆上的调节杆受力部、调节杆施力臂,调节杆施力臂与扭簧的另一端驱动配合,扭矩调节操作杆绕自身轴线转动设置且一端与调节杆受力部驱动配合;所述扭矩调节操作杆转动,通过调节杆受力部驱动扭矩调节杆转动,扭矩调节杆通过调节杆施力臂增大或减小扭簧对衔铁施加的作用力。

优选的,所述调节杆施力臂穿过极壳体后与扭簧调节端配合。

优选的,所述调节杆受力部为设置在调节杆主杆上的调节杆受力臂,扭矩调节操作杆包括设置在其一端上的调节螺旋面,调节螺旋面与调节杆受力臂的自由端相抵。

优选的,所述极壳体包括设置在其外侧的调节杆配合槽,调节杆主杆转动设置在调节杆配合槽内。

优选的,所述脱扣机构还包括衔铁轴,衔铁中部绕衔铁轴转动设置,一端与轭铁配合,另一端与绝缘传动杆配合;所述衔铁弹簧为扭簧,套设在衔铁轴上。

优选的,所述调节机构还包括转动设置的中间传动杆,联动杆传动臂与中间传动杆一端驱动配合,中间传动杆另一端与操作机构配合。

优选的,所述绝缘传动杆包括依次相连的传动杆连接臂、传动杆配合板、传动杆安装部和传动杆受力臂,传动杆安装部中部通过绝缘传动杆轴转动设置在极壳体上,传动杆受力臂与衔铁驱动配合,传动杆配合板与联动杆的衔铁配合臂驱动配合。

优选的,所述传动杆配合板沿联动杆的联动杆主杆的轴向方向的尺寸大于联动杆的衔铁配合臂沿联动杆主杆的轴向方向的尺寸。

优选的,所述衔铁包括与轭铁相对设置且配合的衔铁主板、通过衔铁轴转动设置在极壳体上的衔铁安装部以及衔铁驱动部,衔铁驱动部包括向绝缘传动杆延伸的衔铁驱动指,传动杆受力臂包括传动杆受动孔,衔铁驱动指转动插置在传动杆受动孔内。

优选的,所述调节机构还包括调节机构支架,调节机构的联动杆、扭矩调节杆分别转动设置在调节机构支架上,联动杆和扭矩调节杆平行间隔设置,调节机构的双金调节结构和扭矩调节操作杆分别设置调节机构支架上,双金调节结构和扭矩调节操作杆的轴向分别垂直于联动杆和扭矩调节杆的轴向,调节机构的中间传动杆也转动设置在调节机构支架上且中间传动杆和操作机构位于调节机构支架的同一侧。

本发明断路器,其脱扣系统的脱扣机构分别设置在对应的断路极的极壳体内,脱扣机构的衔铁通过绝缘传动杆与联动杆配合,增大了断路极与联动杆之间的绝缘间隙和爬电距离,避免因各脱扣机构的衔铁直接共用联动杆而发生各断路极之间的相间击穿情况,有利于提高断路器的绝缘性能。此外,所述双金属片通过双金传动杆与联动杆驱动配合,同样有利于增大断路极与联动杆之间的绝缘间隙和爬电距离,避免各脱扣机构的双金属片直接共用联动杆而发生各断路极之间的相间击穿情况,有利于提高断路器的绝缘性能。

附图说明

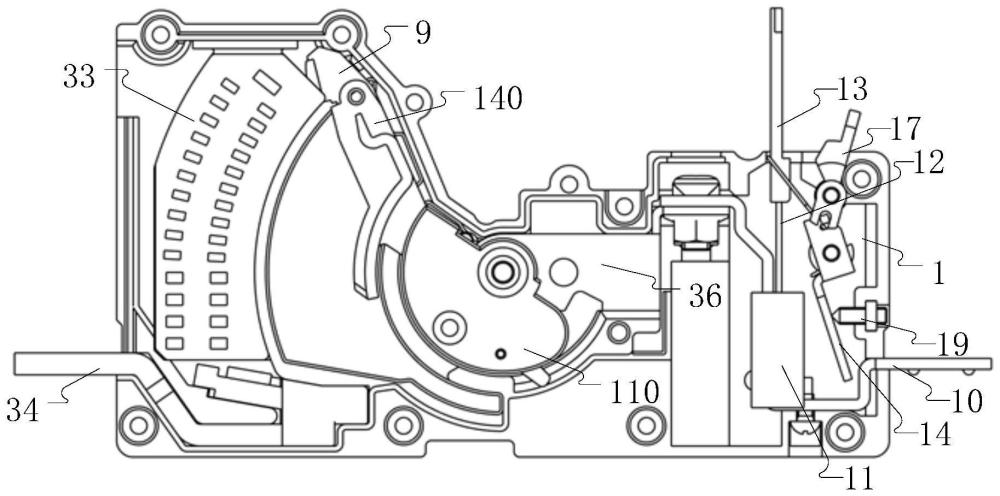

图1是本发明断路器的结构示意图;

图2是本发明操作机构与断路极的装配结构示意图;

图3是本发明断路极的结构示意图,示出了断路极的内部结构;

图4是本发明热磁脱扣系统与极壳体的装配结构示意图;

图5是本发明热磁脱扣系统的结构示意图;

图6是本发明热磁脱扣机构的结构示意图;

图7是本发明断路极的立体结构示意图;

图8是本发明调节机构的一个视角下的结构示意图;

图9是本发明调节机构的另一个视角下的结构示意图;

图10是本发明扭矩调节杆的结构示意图;

图11是本发明双金调节结构的结构示意图;

图12是本发明绝缘传动杆的结构示意图;

图13是本发明双金传动杆的结构示意图。

具体实施方式

以下结合附图1-13给出的实施例,进一步说明本发明的断路器的具体实施方式。本发明的断路器不限于以下实施例的描述。

如图1-4所示,本发明断路器包括并排设置的多个断路极300、操作机构100和脱扣系统;每个所述断路极300均包括极壳体31-32以及设置在极壳体31-32内的触头系统,触头系统包括转动设置在极壳体31-32内的动触头机构以及与动触头机构配合使用的静触头34;所述操作机构100设置在各断路极300外部且与各断路极300的动触头机构驱动相连,以驱动各断路极300闭合或断开;所述脱扣系统包括多组脱扣机构1和调节机构2;每组所述脱扣机构1包括导电板10以及配合使用的磁轭11和衔铁14,导电板10从轭铁11中部穿过,每个断路极300内均设有一组脱扣机构1,每个断路极300的触头系统与对应的导电板10电连;所述调节机构2包括绕自身轴线转动设置的联动杆20;每组所述脱扣机构1还包括转动设置的绝缘传动杆17,绝缘传动杆17一端插入极壳体31-32内与衔铁14驱动配合,另一端凸出在极壳体31-32外部通过联动杆20与操作机构100驱动配合以驱动操作机构100脱扣。

本发明断路器,其脱扣系统的脱扣机构分别设置在对应的断路极的极壳体内,脱扣机构的衔铁通过绝缘传动杆与联动杆配合,避免因各脱扣机构的衔铁直接共用联动杆而发生各断路极之间的相间击穿情况,增大了断路极与联动杆之间的绝缘间隙和爬电距离,有利于提高断路器的绝缘性能。

如图3-6所示,所述绝缘传动杆17和衔铁14的转动轴线平行。

如图1所示,所述操作机构100跨设在其中一个断路极300外部且与各断路极300的动触头机构驱动相连,以实现各断路极300同步闭合或断开;所述调节机构2沿各断路极300并排的方向横跨在各断路极300上,分别与各脱扣机构1配合。

具体的,如图1所示,本发明断路器包括三个断路极300,操作机构100跨设在中间的断路极300上,调节机构2则横跨在三个断路极300上。所述断路极300的个数可根据实际需要进行调整,例如本发明断路器用于四相电路时,断路极300的个数为4个;例如本发明断路器用于两相电路时,断路极300的个数为2个。

如图8所示,所述调节机构2还包括联动杆金属轴21,联动杆20的中部设有沿其轴向延伸的联动杆轴孔,联动杆金属轴20插置在联动杆轴孔内,联动杆20通过联动杆金属轴21转动设置;所述联动杆20还可以沿联动杆金属轴21的延伸方向移动。进一步的,所述联动杆20通过联动杆金属轴21转动设置在调节机构2的调节机构支架22上。

作为其它的实施例,所述联动杆20与联动杆金属轴21为一体式结构,联动杆20两端各设有一段联动杆金属轴21且两端联动杆金属轴21分别转动设置在调节机构支架22上,联动杆20沿联动杆主杆200的轴线移动时,联动杆金属轴21相对于调节机构支架22滑动。

本发明断路器中,各断路极对应的脱扣机构的衔铁通过绝缘传动杆与联动杆驱动配合,有利于提高各断路极之间的绝缘间隙和爬电距离,避免各断路极之间因联动杆金属轴发生相间击穿的情况。

如图3-5所示,所述脱扣机构1还包括双金属片12和双金传动杆13,双金属片12两端分别为双金第一端和双金第二端,双金第一端与导电板10电连,双金第二端与双金传动杆13一端相连,双金传动杆13另一端穿过极壳体31-32后通过联动杆20与操作机构100驱动配合以驱动其脱扣。所述双金属片通过双金传动杆与联动杆驱动配合,同样有利于增大断路极与联动杆之间的绝缘间隙和爬电距离,避免各脱扣机构的双金属片直接共用联动杆而发生断路极之间的相间击穿情况,有利于提高断路器的绝缘性能。

如图4-5所示,所述轭铁11为U形结构,轭铁11的U形结构的底板、导电板10和双金属片12的双金第一端依次重叠相连;上述结构设计有利于提高脱扣机构的结构紧凑型,节约安装空间。

如图1所示,本发明断路器还包括断路器外壳6,断路极300、操作机构100和脱扣系统的调节机构2均设置在断路器外壳6内且操作机构100和调节机构2位于各断路极300的外部。

如图3所示,所述触头系统包括配合使用的动触头机构和静触头34;每个所述断路极300还包括灭弧室33,灭弧室33和静触头34设置在极壳体31-32一端,动触头机构转动设置在极壳体31-32中部,脱扣机构1设置在极壳体31-32的另一端。进一步的,如图2所示,所述极壳体31-32还包括与灭弧室33的出气口相对配合的排气孔302。

优选的,如图3所示,所述断路极300还包括设置在极壳体31-32内的导电体36,导电体36一端用于动触头机构的动触头9转动相连且电连接,另一端与导电板10相连且电连。

如图3、6-7所示,所述极壳体31-32包括供绝缘传动杆17穿过的绝缘传动杆避让孔以及供双金传动杆13穿过的双金传动杆避让孔。

如图2、7所示,所述极壳体31-32包括相对扣合在一起的第一半极壳体31和第二半极壳体32,整体成盒状结构;所述排气孔302、绝缘传动杆避让孔和双金传动杆避让孔均设置在第一半极壳体31和第二半极壳体32的拼接处。

如图4-5、8-9所示,所述调节机构2包括联动杆20,联动杆20包括绕自身轴线转动的联动杆主杆200以及分别设置在联动杆主杆200上的双金配合臂203、衔铁配合臂206、联动杆传动臂204,绝缘传动杆17和双金传动杆13的凸出在极壳体31-32外部的一端分别与衔铁配合臂206和双金配合臂203配合以驱动联动杆20转动,联动杆20通过联动杆传动臂204与操作机构100驱动配合以驱动其脱扣。进一步的,如图8-9所示,所述调节机构2还包括转动设置的中间传动杆26,联动杆传动臂204与中间传动杆26一端驱动配合,中间传动杆26另一端与操作机构100配合。

优选的,如图8-9所示,所述调节机构2还包括驱动中间传动杆26复位的中间传动杆弹簧27,中间传动杆弹簧27为扭簧,套设在中间传动杆26的转轴上,一端与中间传动杆26配合,另一端与调节机构2的调节机构支架22配合。

具体的,所述中间传动杆26与操作机构100的再扣件配合以阻止再扣件转动,当断路器发生短路或过载故障时,脱扣系统驱动中间传动杆26转动使其解除与再扣件的配合,再扣件转动以解除其与锁扣件的配合使锁扣件和跳扣件解除锁扣配合,操作机构100最终脱扣。或者,所述中间传动杆26直接与操作机构100的跳扣件驱动配合,断路器发生短路或过载故障时,脱扣系统驱动中间传动杆26转动,中间传动杆26驱动跳扣件转动使其解除与锁扣件的锁扣配合,从而使操作机构100脱扣。所述操作机构100可以通过现有技术实现,仅需做与本申请脱扣系统适配的结构调整即可,在此不再详细展开。

优选的,如图3-5所示,所述绝缘传动杆17通过绝缘传动杆轴18转动设置在极壳体31-32上。进一步的,所述绝缘传动杆轴18位于极壳体31-32内部。

作为其它的实施例,所述绝缘传动杆17和衔铁传动轴18也可以为一体式结构。

如图12所示,为所述绝缘传动杆17的一个实施例:所述绝缘传动杆17包括依次相连的传动杆连接臂171、传动杆配合板172、传动杆安装部170和传动杆受力臂173,传动杆安装部170中部设有与绝缘传动杆轴18配合的传动杆轴孔1700,传动杆受力臂173设有与衔铁14的衔铁驱动指配合的传动杆受动孔1730,传动杆配合板172与联动杆20的衔铁配合臂206配合。进一步的,如图4-5所示,所述传动杆配合板172沿联动杆主杆200的轴向方向的尺寸大于联动杆20的衔铁配合臂206沿联动杆主杆200的轴向方向的尺寸,从而在联动杆20沿联动杆主杆200的轴线方向移动时,避免传动杆配合板172与衔铁配合臂206脱离配合。

优选的,如图3-6所示,所述衔铁14通过衔铁轴15转动设置在极壳体31-32上。

作为其它的实施例,所述衔铁14和衔铁轴15可以是一体式结构。

如图4-5所示,为所述衔铁14的一个实施例:所述衔铁14包括与轭铁11相对设置且配合的衔铁主板、转动设置在衔铁轴15上的衔铁安装部以及衔铁驱动部,衔铁驱动部包括向绝缘传动杆17延伸的衔铁驱动指,衔铁驱动指插置在传动杆受动孔1730内,以驱动绝缘传动杆17转动。进一步的,所述衔铁安装部中部设有与衔铁轴15配合的衔铁轴孔,衔铁主板和衔铁驱动部分别设置在衔铁安装部的径向两端。

如图4-5、7-8、11所示,所述调节机构2还包括双金调节结构23,联动杆20能沿联动杆主杆200的轴线方向往复移动;所述双金传动杆13包括设置在其自由端的调节斜面1320,双金配合臂203包括向调节斜面1320凸起且与其驱动配合的双金配合臂受动部;所述双金调节结构23驱动联动杆20沿联动杆主杆200的轴线方向移动,使双金配合臂受动部相对于调节斜面1320移动以调整双金配合臂受动部与调节斜面1320之间的间距。进一步的,所述调节斜面1320,由其一端至另一端,向双金配合臂受动部所在方向倾斜,联动杆20带动双金配合臂受动部在调节斜面1320的两端之间移动。

如图4-5、7-8、11所示,双金调节结构23为双金调节钮,双金调节钮包括调节钮主体以及设置在调节钮主体的周向侧壁上的调节钮拨动部232,双金调节钮绕调节钮主体的自身轴线转动设置;所述联动杆20还包括联动杆调节部205,联动杆调节部205中部设有供调节钮拨动部232插入的调节部插槽;所述双金调节钮转动通过调节钮拨动部232和联动杆调节部205的配合,驱动联动杆20沿联动杆200的轴线移动。具体的,如图8所示,所述双金调节钮转动通过调节钮拨动部232和联动杆调节部205的配合,驱动联动杆20沿联动杆金属轴21移动。

如图11所示,为所述双金调节结构23的一个实施例:所述双金调节结构23为双金调节钮,双金调节钮包括调节钮主体以及设置在调节钮主体的周向侧壁上的调节钮拨动部232,调节钮主体包括依次相连调节钮操作部230、调节钮安装部和调节钮连接部231,调节钮安装部包括环形的调节钮卡槽233,双金调节钮通过调节钮卡槽233转动卡置在调节机构2的调节机构支架22上,调节钮拨动部232一端与调节钮连接部231的周向侧壁相连,另一端用于插入联动杆调节部205的调节部插槽内。

作为其它的实施例,所述双金调节结构23也可以滑动设置在调节机构2的调节机构支架22上,双金调节结构23在滑动的同时通过其一端拨动联动杆调节部205,联动杆调节部205则带动联动杆20沿联动杆主杆200的轴线移动。

如图13所示,为所述双金传动杆13的一个实施例:所述双金传动杆13为长杆形结构,包括依次相连的双金传动杆连接端130、双金传动杆过渡部131和双金传动杆楔形部132,双金传动杆连接部130插置在极壳体31-32内与双金属片12的双金第二端相连,双金传动杆楔形部132凸出在极壳体31-31外部,包括调节斜面1320。

如图4-6所示,所述热磁脱扣机构1的电磁机构还包括衔铁弹簧16,衔铁弹簧16与衔铁14配合,使其向远离磁轭11的方向转动;所述热磁脱扣机构1还包括设置在极壳体31-32上的调节螺钉19,调节螺钉19一端与衔铁14配合且调节螺钉19和轭铁11分别位于衔铁14两侧,通过旋拧调节螺钉19驱动衔铁14向靠近磁轭11所在方向转动;所述衔铁弹簧16和调节螺钉19配合,实现对于衔铁14和磁轭11之间的磁间隙的灵活调整。

如图4-6、8所示,所述衔铁弹簧16为扭簧,其包括弹簧作用端和弹簧调节端162;所述调节机构2还包括扭矩调节杆25和扭矩调节操作杆24,扭矩调节杆25包括调节杆主杆250以及分别设置在调节杆主杆250上的调节杆受力部253、调节杆施力臂252,弹簧作用端与衔铁14配合,弹簧调节端与调节杆施力臂252驱动配合,扭矩调节操作杆24绕自身轴线转动设置且一端与调节杆受力部253驱动配合;所述扭矩调节操作杆24转动,通过调节杆受力部253驱动扭矩调节杆25转动,扭矩调节杆25通过调节杆施力臂252增大或减小扭簧对衔铁14施加的作用力,从而实现对于断路器电流档位的调整。进一步的,所述调节杆施力臂252穿过极壳体31-32后与扭簧调节端配合,有利于提高断路器的绝缘性。进一步的,所述调节杆施力臂252穿过极壳体31-32的调节端避让孔后与扭簧调节端162配合。

如图4-6所示,所述衔铁弹簧16为扭簧,套设在衔铁轴15上。

如图8、10所示,所述调节杆受力部253为设置在调节杆主杆250上的调节杆受力臂,扭矩调节操作杆24包括设置在其一端上的调节螺旋面243,调节螺旋面243与调节杆受力臂的自由端相抵。进一步的,如图10所示,所述调节螺旋面243为一连续变化的光滑曲面。

如图10所示,为所述扭矩调节操作杆24的一个实施例:所述扭矩调节操作杆24包括依次相连的操作杆操作部240、操作杆安装部、操作杆连接部241和操作杆驱动部242,操作杆安装部设有操作杆环形槽244,扭矩调节操作杆24通过操作杆环形槽244转动卡置在调解机构2的调节机构支架22上,操作杆驱动部242的自由端设有调节螺旋面243。进一步的,所述操作杆连接部241的外径小于操作杆驱动部242的外径。

作为其它的实施例,所述扭矩调节操作杆24一端和调节杆受力部253通过蜗轮蜗杆形式实现;或者,所述扭矩调节操作杆24一端设有锥形齿轮,调节杆受力部253位沿调节杆主体250的周向设置的配合齿。

如图7、12所示,所述极壳体31-32包括设置在其外侧的调节杆配合槽,调节杆主杆250转动设置在调节杆配合槽内。进一步的,如图7所示,所述调节杆配合槽为分别设置在第一半极壳体31上的第一段配合槽317和设置在第二半极壳体32上的第二端配合槽327连接而成。

如图4-5所示,为所述衔铁弹簧16的一个实施例:所述衔铁弹簧16为双扭簧,其包括同轴设置的两个螺旋体、位于两个螺旋体中部且分别与两个螺旋体相连的并联端和两个分别设置在双扭簧两端且分别与两个螺旋体相连的扭簧调节端162,并联端为扭簧作用端,与衔铁14配合。进一步的,如图7所示,所述极壳体31-32包括分别与两个扭簧调节端162对应配合的调节端避让孔,两个调节端避让孔分别设置在极壳体31-32的第一半极壳体31和第二半极壳体32上,分别为第一调节端避让孔316和第二调节端避让孔326,两个调节端避让孔分别位于双金传动杆13两侧。

如图9所示,所受扭矩调节杆主杆250两端各设有一个扭矩调节杆轴251,分别转动设置在调节机构2的调节机构支架22上。

如图4-5、8-9所示,所述调节机构2还包括调节机构支架22,调节机构2的联动杆20、扭矩调节杆25分别转动设置在调节机构支架22上,联动杆20和扭矩调节杆25平行间隔设置,调节机构2的双金调节结构23和扭矩调节操作杆24分别设置在调节机构支架22上,双金调节结构23和扭矩调节操作杆24的轴向分别垂直于联动杆20和扭矩调节杆25的轴向,调节机构2的中间传动杆26也转动设置在调节机构支架22上且中间传动杆26和操作机构100位于调节机构支架22的同一侧。

如图4-5、8-9所示,为所述调节机构支架22的一个实施例,所述调节机构支架22包括一对支架侧板、一个支架顶板和一个支架隔板,联动杆20和扭矩调节杆25均位于两个支架侧板之间,联动杆20通过联动杆金属轴21转动设置在两个支架侧板上,扭矩调节杆25两端分别转动设置在两个支架侧板上,支架顶板与各断路极300相对设置,双金调节结构23和扭矩调节操作杆24均设置在支架顶板上,支架隔板分别与支架侧板、支架顶板相连,联动杆20、扭矩调节杆25、双金调节结构23、扭矩调节结构24位于支架隔板一侧,中间传动杆26和操作机构100位于支架隔板另一侧。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 断路器故障信息记录方法及断路器控制器、断路器

- 一种断路器及断路器分闸缓冲机构、断路器操动机构

- 断路器的灭弧室、断路器、断路器的分闸控制方法