一种具有多级分离功能的分离器及分离方法

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及陶瓷膜过滤器技术领域,尤其涉及一种具有多级分离功能的分离器及分离方法。

背景技术

在工业生产的过程中,一些化石燃料燃烧会产生大量的粉尘,直接排入空气中会对环境造成污染,因此需要使用袋式除尘器和电除尘器等除尘设备对含尘气体进行除尘,但是在处理一些高温气体时,袋式除尘器效率会降低,电除尘器的成本较高,而陶瓷膜过滤器凭其耐高温、低成本、使用寿命长等特点被广泛使用。

现有技术中,例如公开号为CN114870538A的专利,公开了气固分离用碳化硅陶瓷膜过滤器,包括过滤箱和安装在所述过滤箱顶部的脉冲反吹组件,所述过滤箱的一侧外壁插接有进气管,所述过滤箱内侧壁上固定有凸环,所述凸环上安装有与所述过滤箱内侧壁贴合的旋转过滤组件;所述旋转过滤组件包括旋转座,所述旋转座上贯穿设置有与所述过滤箱内壁贴合的隔板,所述隔板的顶部传动连接有用于转动工作的驱动组件,所述旋转座上固定插接有两组碳化硅陶瓷膜,两组所述碳化硅陶瓷膜设置在所述隔板两侧,该装置解决现有技术中需要多次通过空气反吹进行清理,才能实现多个陶瓷膜模块交替进行气固分离作业和反吹清洁工作目的,反而增加了反吹清洁工作次数的技术问题。

但是该装置还存在下述问题:

一、该装置的进气口为圆形,碳化硅陶瓷膜在对废气处理过程中无法进行自转,由进气口吹出的含尘气体与碳化硅陶瓷膜接触时,会对碳化硅陶瓷膜的某一侧进行持续冲击,造成碳化硅陶瓷膜仅用某一部分除尘,其余部分基本不参与除尘,不能发挥碳化硅陶瓷膜的全部除尘功效。

二、该装置通过在升降板的顶部设置导料斜面,从而帮助升降板上方粉尘的排出,但是升降板上表面仍会附着少量的粉尘,需要后续对升降板上表面的粉尘进行清理。

三、该装置的刷毛在清理碳化硅陶瓷膜外侧的粉尘后,刷毛上会附着部分粉尘,降低后续再次对清理碳化硅陶瓷膜的清理效果。

发明内容

为了解决背景技术所述的问题,本发明提供了一种交替作业具有多级分离功能的分离器及分离方法。

技术方案是:一种具有多级分离功能的分离器,包括有支腿,支腿固接有固定壳体,固定壳体设置有控制终端,固定壳体设置有周向等间距分布的排气孔,固定壳体设置有进气口,进气口设置为矩形,进气口固接有过滤网,固定壳体转动连接有转动套筒,固定壳体与转动套筒配合形成弧形空腔,进气口与弧形空腔连通,转动套筒设置有排气腔体,转动套筒设置有与排气腔体连通的通孔,转动套筒的通孔与排气孔连通,转动套筒固接有第一齿轮,支腿通过连接板固接有与控制终端电连接的伺服电机,伺服电机的输出轴固接有与第一齿轮啮合的第二齿轮,转动套筒固接有周向等间距分布的分离套筒,转动套筒固接有与分离套筒连通的存料套筒,存料套筒设置有与控制终端电连接的电磁阀,转动套筒固接有周向等间距分布的矩形壳体,矩形壳体与相邻的分离套筒连通,转动套筒固接有周向等间距分布的连接套筒,周向等间距分布的连接套筒均与排气腔体连通,连接套筒位于分离套筒内,连接套筒固接有碳化硅陶瓷膜,碳化硅陶瓷膜、矩形壳体和进气口三者对齐且纵向长度相等,碳化硅陶瓷膜固接有圆形挡板,矩形壳体内设置有封堵组件,封堵组件用于封堵矩形壳体,转动套筒设置有转动连接套筒的驱动机构,驱动机构与控制终端电连接,转动套筒设置有去除碳化硅陶瓷膜外表面粉尘的刮除机构,通过碳化硅陶瓷膜转动,使得由矩形壳体吹出的含尘气体均匀分布在碳化硅陶瓷膜上。

优选地,封堵组件包括有对称分布的固定块,对称分布的固定块均固接于矩形壳体内,固定块贯穿式滑动连接有滑杆,对称分布的滑杆固接有T形挡板,T形挡板与矩形壳体滑动连接,T形挡板与矩形壳体靠近分离套筒的一侧密封配合,T形挡板与矩形壳体远离分离套筒的一侧存有空隙,T形挡板远离分离套筒的一侧设置为弧形面,T形挡板的弧形面与固定壳体配合,固定块与T形挡板之间固接有拉簧。

优选地,T形挡板靠近分离套筒的一侧设置为弧形曲面,T形挡板弧形曲面的弧度与分离套筒内侧面的弧度相等,避免粉尘进入矩形壳体。

优选地,驱动机构包括有周向等间距分布的转杆,周向等间距分布的转杆均转动连接于转动套筒,周向等间距分布的转杆均通过连接块与相邻的连接套筒固接,固定壳体通过连接杆固接有缺齿轮,缺齿轮的齿轮部分位于靠近弧形空腔的一侧,转杆固接有第三齿轮,第三齿轮与缺齿轮配合,缺齿轮的齿数为第三齿轮齿数的整数倍,固定壳体设置有辅助粉尘掉落的吹风组件。

优选地,吹风组件包括有弧形齿圈,弧形齿圈固接于固定壳体远离弧形空腔的一侧,第三齿轮与弧形齿圈配合,转杆固接有位于连接套筒内的扇叶。

优选地,刮除机构包括有周向等间距分布的电动推杆,周向等间距分布的电动推杆均固接于转动套筒,电动推杆与控制终端电连接,电动推杆固接有与分离套筒滑动连接的第一拉杆,第一拉杆远离电动推杆的一端固接有滑动环,滑动环位于分离套筒与连接套筒配合形成的空腔内,滑动环靠近连接套筒的一侧设置有毛刷,电动推杆设置有用于加快粉尘处理速率的排除组件。

优选地,滑动环的上部固接有环形挡板,用于拦截粉尘。

优选地,排除组件包括有第二拉杆,第二拉杆固接于电动推杆的伸缩端,第二拉杆与分离套筒滑动连接,第二拉杆远离电动推杆的一端转动连接有连接架,第二拉杆靠近连接架的一侧固接有圆台形阻挡盘,阻挡盘上表面直径小于其下表面直径,毛刷的纵向高度位于连接架与阻挡盘之间,连接架固接有波纹管,波纹管远离连接架的一端固接有固定环,固定环固接于连接套筒内,扇叶位于波纹管内。

优选地,还包括有用于刮除毛刷上粉尘的清理组件,清理组件设置于碳化硅陶瓷膜,清理组件包括有固定套筒,固定套筒固接于碳化硅陶瓷膜,固定套筒的外侧面固接有周向分布的刮板,刮板与毛刷配合。

本发明还提供一种具有多级分离功能的分离方法,采用如上所述的分离器,包括以下步骤:

步骤S1:操作人员首先向弧形空腔内通入含尘气体,含尘气体在弧形空腔内均匀分散;

步骤S2:当矩形壳体与弧形空腔连通时,含尘气体进入通过矩形壳体进入分离套筒内,碳化硅陶瓷膜将含尘气体中的粉尘吸附;

步骤S3:当矩形壳体不再与弧形空腔连通时,滑动环带动毛刷向下移动将碳化硅陶瓷膜外侧面附着的粉尘刮落,被刮落的粉尘向下进入存料套筒内;

步骤S4:三个碳化硅陶瓷膜交替对含尘气体进行除尘处理,当除尘处理完成后,操作人员将存料套筒内的粉尘取出。

本发明的有益技术效果如下:

1、通过碳化硅陶瓷膜、矩形壳体和进气口三者对齐且纵向长度相等的布置,使得喷在碳化硅陶瓷膜上的含尘气体成条状分散,便于后续均匀分散。

2、通过碳化硅陶瓷膜转动,使得由T形挡板于矩形壳体之间喷出的含尘气体均匀冲击在碳化硅陶瓷膜的外侧面,避免气体单一冲击碳化硅陶瓷膜的某一侧,造成碳化硅陶瓷膜仅用某一部分除尘,其余部分基本不参与除尘,不能发挥碳化硅陶瓷膜的全部除尘功效。

3、通过环形挡板将粉尘拦截,避免由碳化硅陶瓷膜内吹出的气体将粉尘吹至滑动环上方,不利于后续的清理。

4、通过刮板将毛刷上附着的粉尘刮落,避免毛刷上附着的粉尘影响其后续再次对碳化硅陶瓷膜的清理。

附图说明

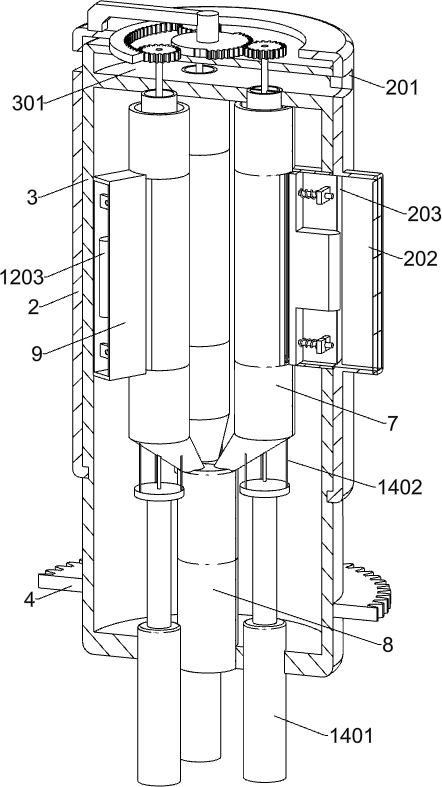

图1为本发明的立体结构示意图。

图2为本发明固定壳体的立体结构剖面图。

图3为本发明碳化硅陶瓷膜的立体结构示意图。

图4为本发明T形挡板的立体结构示意图。

图5为本发明弧形空腔的立体结构示意图。

图6为本发明矩形壳体的立体结构剖面图。

图7为本发明驱动机构的立体结构示意图。

图8为本发明碳化硅陶瓷膜的立体结构剖面图。

图9为本发明连接架的立体结构剖面图。

图10为本发明毛刷的立体结构示意图。

图11为本发明刮板的立体结构示意图。

以上附图中:1-支腿,2-固定壳体,201-排气孔,202-进气口,203-弧形空腔,3-转动套筒,301-排气腔体,4-第一齿轮,5-伺服电机,6-第二齿轮,7-分离套筒,8-存料套筒,9-矩形壳体,10-连接套筒,11-碳化硅陶瓷膜,1101-圆形挡板,1201-固定块,1202-滑杆,1203-T形挡板,1204-拉簧,1301-转杆,1302-连接杆,1303-缺齿轮,1304-第三齿轮,1305-弧形齿圈,1306-扇叶,1401-电动推杆,1402-第一拉杆,1403-滑动环,1404-毛刷,1405-环形挡板,1501-第二拉杆,1502-连接架,1503-波纹管,1504-固定环,1601-固定套筒,1602-刮板。

具体实施方式

下述实施例为本分离器不同条件下的实施方式,各个实施例之间可结合使用,具体实施方式如下。

实施例1

一种具有多级分离功能的分离器,如图1-图5所示,包括有支腿1,支腿1的上部固接有固定壳体2,固定壳体2设置有控制终端,固定壳体2的上部设置有周向等间距分布的排气孔201,固定壳体2的右侧面设置有进气口202,进气口202设置为矩形,进气口202焊接有过滤网,用于拦截含尘气体中的大颗粒杂质,固定壳体2转动连接有转动套筒3,固定壳体2右侧内侧面半径大于其左侧右侧面半径,固定壳体2与转动套筒3内壁的右侧面配合形成弧形空腔203,进气口202与弧形空腔203连通,通过进气口202进入弧形空腔203的含尘气体被分散,转动套筒3的上部设置有排气腔体301,转动套筒3的上部设置有与排气腔体301连通的通孔,转动套筒3的通孔与排气孔201连通,转动套筒3下部的外侧面焊接有第一齿轮4,支腿1通过连接板焊接有与控制终端电连接的伺服电机5,伺服电机5的输出轴键连接有与第一齿轮4啮合的第二齿轮6,转动套筒3内焊接有三个周向等间距分布的分离套筒7,转动套筒3嵌有与分离套筒7连通的存料套筒8,存料套筒8内的下部设置有与控制终端电连接的电磁阀,转动套筒3焊接有三个周向等间距分布的矩形壳体9,矩形壳体9与相邻的分离套筒7连通,转动套筒3的上部嵌有三个周向等间距分布的连接套筒10,周向等间距分布的连接套筒10均与排气腔体301连通,连接套筒10位于分离套筒7内,连接套筒10的下端固接有碳化硅陶瓷膜11,碳化硅陶瓷膜11吸附含尘气体中的粉尘,碳化硅陶瓷膜11、矩形壳体9和进气口202三者对齐且纵向长度相等,使得喷在碳化硅陶瓷膜11上的含尘气体成条状分散,再通过碳化硅陶瓷膜11转动,使得由矩形壳体9吹出的含尘气体均匀分布在碳化硅陶瓷膜11上,碳化硅陶瓷膜11固接有圆形挡板1101,对碳化硅陶瓷膜11内的气体进行拦截,避免碳化硅陶瓷膜11内的气体向下输送,矩形壳体9内设置有封堵组件,封堵组件用于封堵矩形壳体9,转动套筒3设置有转动连接套筒10的驱动机构,驱动机构与控制终端电连接,转动套筒3设置有去除碳化硅陶瓷膜11外表面粉尘的刮除机构。

如图3-图6所示,封堵组件包括有上下对称分布的固定块1201,对称分布的固定块1201焊接于矩形壳体9内,固定块1201贯穿式滑动连接有滑杆1202,对称分布的滑杆1202靠近除碳化硅陶瓷膜11的一侧固接有T形挡板1203,T形挡板1203与矩形壳体9滑动连接,T形挡板1203与矩形壳体9靠近分离套筒7的一侧密封配合,T形挡板1203与矩形壳体9远离分离套筒7的一侧存有空隙,T形挡板1203不与矩形壳体9密封时,含尘气体通过T形挡板1203与矩形壳体9之间的空隙进入分离套筒7内,T形挡板1203靠近分离套筒7的一侧设置为弧形曲面,T形挡板1203弧形曲面的弧度与分离套筒7内侧面的弧度相等,避免粉尘进入矩形壳体9,影响后续对矩形壳体9内粉尘的清理,T形挡板1203远离分离套筒7的一侧设置为弧形面,T形挡板1203的弧形面与固定壳体2配合,固定块1201与T形挡板1203之间固接有拉簧1204,当T形挡板1203转至弧形空腔203的下部时,拉簧1204复位,拉簧1204带动T形挡板1203远离分离套筒7,T形挡板1203与矩形壳体9之间的密封解除,T形挡板1203的弧形面探入弧形空腔203内。

如图3和图7所示,驱动机构包括有三个周向等间距分布的转杆1301,三个周向等间距分布的转杆1301均转动连接于转动套筒3的上部,周向等间距分布的转杆1301均通过连接块与相邻的连接套筒10的上部焊接,固定壳体2的上表面通过连接杆1302焊接有缺齿轮1303,缺齿轮1303的齿轮部分位于右侧,转杆1301的上部固接有第三齿轮1304,第三齿轮1304与缺齿轮1303配合,缺齿轮1303的齿数为第三齿轮1304齿数的整数倍,在第三齿轮1304与缺齿轮1303啮合的过程中,第三齿轮1304的转动圈数为整数,因此碳化硅陶瓷膜11的转动圈数也为整数,例如,当碳化硅陶瓷膜11的转动圈数为3时,附着在碳化硅陶瓷膜11外侧面的粉尘在其外侧面附着了3层,使得碳化硅陶瓷膜11外侧面每处受含尘气体冲击的时间相等,提高了碳化硅陶瓷膜11对含尘气体的除尘效率,固定壳体2设置有辅助粉尘掉落的吹风组件。

如图7-图9所示,吹风组件包括有弧形齿圈1305,弧形齿圈1305固接于固定壳体2上部的左侧,第三齿轮1304与弧形齿圈1305配合,转杆1301焊接有位于连接套筒10内的扇叶1306,第三齿轮1304与弧形齿圈1305啮合时,第三齿轮1304通过转杆1301带动扇叶1306逆时针转动,对碳化硅陶瓷膜11上附着的粉尘进行反向清理。

如图3和图9-图11所示,刮除机构包括有三个周向等间距分布的电动推杆1401,三个周向等间距分布的电动推杆1401均嵌于转动套筒3,电动推杆1401与控制终端电连接,电动推杆1401的伸缩端固接有与分离套筒7滑动连接的第一拉杆1402,第一拉杆1402的上端固接有滑动环1403,滑动环1403位于分离套筒7与连接套筒10配合形成的空腔内,滑动环1403的内侧面设置有毛刷1404,滑动环1403的上部焊接有环形挡板1405,由碳化硅陶瓷膜11内吹出的气体吹动其外侧面的粉尘,环形挡板1405拦截粉尘,避免粉尘进入滑动环1403上方,增加清理过程,电动推杆1401设置有用于加快粉尘处理速率的排除组件。

如图3、图8和图9所示,排除组件包括有第二拉杆1501,第二拉杆1501固接于电动推杆1401的伸缩端,第二拉杆1501与分离套筒7贯穿式滑动连接,第二拉杆1501的上端转动连接有连接架1502,第二拉杆1501靠近连接架1502的一侧固接有圆台形阻挡盘,阻挡盘上表面直径小于其下表面直径,阻挡盘与碳化硅陶瓷膜11之间存有间隙,向下流动的气体与阻挡板的斜面接触,阻挡板的斜面对向下流动的气体进行导向,使得气体靠近碳化硅陶瓷膜11内侧面,并穿过将碳化硅陶瓷膜11将其外侧面附着的部分粉尘吹落,毛刷1404的纵向高度位于连接架1502与阻挡盘之间,受阻挡盘改变风向的气体穿过碳化硅陶瓷膜11将毛刷1404刮落的粉尘吹动,降低毛刷1404上附着粉尘的量,连接架1502固接有波纹管1503,波纹管1503的上端固接有固定环1504,固定环1504固接于连接套筒10内,扇叶1306位于波纹管1503内。

需要使用本分离器对含尘气体进行除尘处理时,操作人员将含尘气体通入进气口202内,进气口202的过滤网将含尘气体中大颗粒杂质拦截,对含尘气体进行初次过滤,实现含尘气体和大颗粒杂质的初级分离。随后,含尘气体进入弧形空腔203内并分散,操作人员通过控制终端启动伺服电机5,伺服电机5通过第二齿轮6和第一齿轮4带动转动套筒3转动,转动套筒3带动三个分离套筒7和矩形壳体9及其上的零件转动,以矩形壳体9逆时针转动为例,矩形壳体9带动T形挡板1203逆时针转动,初始状态下,T形挡板1203与固定壳体2内壁的左半部分接触,拉簧1204处于拉伸状态,T形挡板1203与矩形壳体9靠近分离套筒7的一侧密封,当T形挡板1203转至弧形空腔203的前侧时,T形挡板1203的弧形面与固定壳体2内侧面的前侧变径处接触,拉簧1204复位,拉簧1204带动T形挡板1203远离分离套筒7,T形挡板1203与矩形壳体9之间的密封解除,T形挡板1203的弧形面探入弧形空腔203内,T形挡板1203的弧形面与固定壳体2内壁的右半部分接触,拉簧1204不再处于拉伸状态,弧形空腔203内的含尘气体通过T形挡板1203与矩形壳体9之间缝隙进入分离套筒7内,进入分离套筒7的含尘气体冲击碳化硅陶瓷膜11的外侧面,含尘气体中的粉尘被碳化硅陶瓷膜11拦截并附着在其外侧面。

由于碳化硅陶瓷膜11、矩形壳体9和进气口202三者对齐且纵向长度相等,使得喷在碳化硅陶瓷膜11上的含尘气体成条状分散,再通过碳化硅陶瓷膜11转动,使得由矩形壳体9吹出的含尘气体均匀分布在碳化硅陶瓷膜11上。初始状态下,存料套筒8内的电磁阀处于关闭状态,分离套筒7与碳化硅陶瓷膜11之间的含尘气体不会向下输送,由于圆形挡板1101的阻挡,碳化硅陶瓷膜11过滤后的含尘气体不会向下传递。因此,经碳化硅陶瓷膜11过滤后的含尘气体(干净)向上输送经阻挡盘与碳化硅陶瓷膜11之间的间隙进入波纹管1503,并通过波纹管1503进入排气腔体301内,排气腔体301内的气体通过转动套筒3的通孔和排气孔201排出。

在转动套筒3逆时针转动的过程中,转动套筒3通过转杆1301带动第三齿轮1304转动,当T形挡板1203探入弧形空腔203时,第三齿轮1304与缺齿轮1303啮合,随着转杆1301逆时针转动,第三齿轮1304开始自转,第三齿轮1304通过转杆1301带动扇叶1306转动,扇叶1306将碳化硅陶瓷膜11内的气体向上抽动,碳化硅陶瓷膜11内气压降低,碳化硅陶瓷膜11外侧的含尘气体被抽入其内,通过降低碳化硅陶瓷膜11内气压,使得进入碳化硅陶瓷膜11内气体的速率增加,增加了碳化硅陶瓷膜11的除尘效率。

在转杆1301转动的过程中,转杆1301通过连接块带动连接套筒10转动,连接套筒10通过固定环1504和波纹管1503带动连接架1502转动,连接套筒10带动碳化硅陶瓷膜11转动,使得由T形挡板1203于矩形壳体9之间喷出的含尘气体均匀冲击在碳化硅陶瓷膜11的外侧面,由于缺齿轮1303的齿数为第三齿轮1304齿数的整数倍,在第三齿轮1304齿数与缺齿轮1303啮合的过程中,第三齿轮1304的转动圈数为整数,因此碳化硅陶瓷膜11的转动圈数也为整数,使得碳化硅陶瓷膜11外侧面每处受含尘气体冲击的时间相等,提高了碳化硅陶瓷膜11对含尘气体的除尘效率。例如,当碳化硅陶瓷膜11的转动圈数为3时,附着在碳化硅陶瓷膜11外侧面的粉尘在其外侧面附着了3层,而并不是非完成圈数,导致粉尘分布不均。该方式避免气体单一冲击碳化硅陶瓷膜11的某一侧,造成碳化硅陶瓷膜11仅用某一部分除尘,其余部分基本不参与除尘,不能发挥碳化硅陶瓷膜11的全部除尘功效,且碳化硅陶瓷膜11转动使得其外侧面附着的灰尘为均匀分布,便于后续的清理。

随着矩形壳体9的逆时针转动,当T形挡板1203的弧形面位于弧形空腔203的后侧时,T形挡板1203的弧形面与固定壳体2内侧面的后侧变径处接触,T形挡板1203继续转动,T形挡板1203的弧形面受固定壳体2的挤压逐渐靠近分离套筒7,拉簧1204被拉伸,当T形挡板1203的弧形面与固定壳体2内壁的左半部分接触时,T形挡板1203的弧形曲面将矩形壳体9封堵,弧形空腔203内的含尘气体不再进入分离套筒7内,由于T形挡板1203弧形曲面的弧度与分离套筒7内侧面的弧度相等,此时,T形挡板1203、矩形壳体9和分离套筒7内壁的中部形成完整的环形曲面。

在T形挡板1203的弧形面与固定壳体2内壁的左半部分接触时,第三齿轮1304与弧形齿圈1305啮合,第三齿轮1304开始反向转动,第三齿轮1304通过转杆1301带动扇叶1306反向转动,将排气腔体301内气体通过波纹管1503吹入碳化硅陶瓷膜11内并冲击阻挡盘,由于阻挡盘为圆台形,阻挡板的斜面改变向下流动气体方向,使得气体向周围分散冲击碳化硅陶瓷膜11内侧面,并穿过将碳化硅陶瓷膜11将其外侧面附着的部分粉尘吹落,由于T形挡板1203、矩形壳体9和分离套筒7内壁的中部形成完整的环形曲面,避免粉尘进入矩形壳体9内,不利于后续对矩形壳体9内粉尘的清理,在扇叶1306反向转动的过程中,转杆1301通过连接块和连接套筒10带动碳化硅陶瓷膜11转动,此时,操作人员通过控制终端启动电动推杆1401,电动推杆1401通过第一拉杆1402带动滑动环1403向下移动,滑动环1403带动毛刷1404和环形挡板1405向下移动,在毛刷1404向下移动的过程中,电动推杆1401通过第二拉杆1501带动连接架1502和阻挡盘向下移动,连接架1502将波纹管1503的下端拉伸,波纹管1503保证扇叶1306吹出的气体通过连接架1502一侧吹入碳化硅陶瓷膜11内,避免气体泄露。

随着碳化硅陶瓷膜11的转动,碳化硅陶瓷膜11外侧面的粉尘与毛刷1404接触后被其刮落,由于毛刷1404的纵向高度位于连接架1502与阻挡盘之间,当阻挡盘和毛刷1404同步向下移动时,受阻挡盘改变风向的气体穿过碳化硅陶瓷膜11将毛刷1404刮落的粉尘吹动,降低毛刷1404上附着粉尘的量,由于碳化硅陶瓷膜11外侧面附着的灰尘为均匀分布,便于毛刷1404清理,避免碳化硅陶瓷膜11外侧面附着的灰尘分布不均,导致某一处粉尘出现过量堆积,毛刷1404难以将碳化硅陶瓷膜11外表面的粉尘彻底清理,且由于环形挡板1405的拦截,避免由碳化硅陶瓷膜11内吹出的气体将粉尘吹至滑动环1403上方,不利于后续的清理,通过阻挡盘的向下移动,依次对碳化硅陶瓷膜11的内侧面由上至下进行吹风处理,避免距离连接架1502(出风口)过远,远离连接架1502的碳化硅陶瓷膜11风速低,导致无法对碳化硅陶瓷膜11每处进行均匀吹风。

当含尘气体处理完成后,操作人员通过控制终端将伺服电机5停止,并通过控制终端打开存料套筒8内的电磁阀,操作人员将存料套筒8排出的粉尘收集,本装置使用完成。

综上所示,本分离器首先通过进气口202的过滤网将大颗粒杂质与含尘气体分离,其次通过碳化硅陶瓷膜11将含尘气体中的粉尘吸附,使得含尘气体粉尘与气体分离,再将碳化硅陶瓷膜11上的粉尘刮除,从而对含尘气体进行多级分离处理,最终实现对含尘气体的过滤。

实施例2

在实施例1的基础之上,如图8和图11所示,还包括有用于刮除毛刷1404上粉尘的清理组件,清理组件设置于碳化硅陶瓷膜11,清理组件包括有固定套筒1601,固定套筒1601焊接于碳化硅陶瓷膜11的下部,固定套筒1601的外侧面焊接有周向分布的刮板1602,刮板1602与毛刷1404配合。

在碳化硅陶瓷膜11转动的过程中,碳化硅陶瓷膜11通过固定套筒1601带动刮板1602转动,如图11所示,当环形挡板1405的下表面与刮板1602的上表面平齐时,阻挡板与圆形挡板1101接触,控制终端将电动推杆1401停止,此时,T形挡板1203的弧形面未转至弧形空腔203,随着刮板1602的转动,刮板1602将毛刷1404上附着的粉尘刮落,避免毛刷1404上附着的粉尘影响其后续再次对碳化硅陶瓷膜11的清理,分离套筒7与碳化硅陶瓷膜11之间的粉尘向下移动进入存料套筒8内被收集,毛刷1404上附着的粉尘清理完成后,控制终端启动电动推杆1401复位,当T形挡板1203的弧形面转至弧形空腔203时,继续重复上述步骤对含尘气体进行处理,通过三个碳化硅陶瓷膜11对含尘气体进行交替除尘处理,增加了本分离器的除尘效率。

实施例3

在实施例2的基础之上,一种具有多级分离功能分离器的分离方法,包括以下步骤:

步骤S1:操作人员首先向弧形空腔203内通入含尘气体,含尘气体在弧形空腔203内均匀分散;

步骤S2:当矩形壳体9与弧形空腔203连通时,含尘气体进入通过矩形壳体9进入分离套筒7内,碳化硅陶瓷膜11将含尘气体中的粉尘吸附;

步骤S3:当矩形壳体9不再与弧形空腔203连通时,滑动环1403带动毛刷1404向下移动将碳化硅陶瓷膜11外侧面附着的粉尘刮落,被刮落的粉尘向下进入存料套筒8内;

步骤S4:三个碳化硅陶瓷膜11交替对含尘气体进行除尘处理,当除尘处理完成后,操作人员将存料套筒8内的粉尘取出。

以上对本申请进行了详细介绍,本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

- 一种抛丸机用多级分离器以及应用其的抛丸工艺

- 一种旋风式油气分离器及分离方法

- 一种亚临界萃取用分离器及其分离方法

- 一种具有多级分离功能的油气分离器

- 一种具有多级油水分离功能的立式油水分离器