驾驶室支撑装置及矿用自卸车

文献发布时间:2023-06-19 19:27:02

技术领域

本公开涉及车辆安全装置技术领域,尤其是涉及一种驾驶室支撑装置及矿用自卸车。

背景技术

国内标准和国际标准都对大吨位工程机械驾驶室的翻车保护结构(Roll OverProtective Structures,ROPS)提出了较高的要求,其中一个要求是在进行认证试验时不允许驾驶室骨架脱离车架。为保证驾驶室能通过专业机构的认证,除设计满足标准规定的驾驶室骨架外,驾驶室骨架支撑装置的结构强度及固定方式也不能被忽视。

相关技术中,矿用自卸车的驾驶室一般是通过螺栓直接固定在驾驶室安装支架上,驾驶室安装支架直接焊接在车架大梁的外侧,整体支撑呈悬臂梁结构,减震效果差。当车辆翻滚时,安装支架容易扭曲变形、脱焊或断裂,造成驾驶室与车架脱离,具有一定的安全隐患。

发明内容

本公开的目的在于提供一种驾驶室支撑装置及矿用自卸车,以缓解现有技术中存在的悬臂梁形式的安装支架容易扭曲变形、脱焊或断裂,造成驾驶室与车架脱离的技术问题。

基于上述目的,本公开提供了一种驾驶室支撑装置,包括安装部和支撑部,所述安装部用于与车架的龙门梁焊接,所述安装部设置有用于与驾驶室骨架连接的安装底座;所述支撑部的一端与所述安装部固定连接,所述支撑部的另一端用于与车架的纵梁固定连接。

在本公开的一个实施例中,所述支撑部包括加强段、支撑梁和弯折段,所述加强段的一端与所述支撑梁的一端固定连接,所述加强段的另一端与所述安装部固定连接,所述加强段的横截面积由所述加强段的一端向另一端逐渐增大;所述弯折段与所述支撑梁的另一端固定连接,所述弯折段的自由端朝向所述支撑梁的背离所述加强段的一侧,所述弯折段的自由端用于与所述车架的纵梁的侧面焊接。

在本公开的一个实施例中,所述驾驶室支撑装置还包括压板,所述压板与所述安装底座固定连接,以将驾驶室骨架的底座安装于所述压板与所述安装底座之间。

在本公开的一个实施例中,所述压板设置有第一通孔;所述安装底座设置有第一安装槽和第一螺栓安装孔,所述第一螺栓安装孔与所述第一安装槽连通;

所述驾驶室支撑装置还包括减震垫、第一螺栓和第一螺母,所述减震垫的至少部分位于所述第一安装槽内,所述第一螺栓穿设于所述第一通孔、所述减震垫和所述第一螺栓安装孔,所述第一螺母与所述第一螺栓连接。

在本公开的一个实施例中,所述压板的靠近所述安装底座的表面设置有第一槽部,所述第一通孔与所述第一槽部连通;

所述减震垫包括第一减震垫和第二减震垫,所述第一减震垫的至少部分位于所述第一安装槽内,所述第二减震垫的至少部分位于所述第一槽部内,所述第一减震垫和所述第二减震垫均设置有用于供所述第一螺栓穿过的孔。

在本公开的一个实施例中,所述第一减震垫包括第一子垫、第二子垫和第三子垫,所述第二子垫位于所述第一子垫和第三子垫之间;所述第一子垫的至少部分位于所述第一安装槽内,所述第二子垫用于安装于所述驾驶室骨架的底座内,所述第三子垫位于所述第二减震垫与所述第一螺栓之间。

在本公开的一个实施例中,所述安装底座设置有第二安装槽和第二螺栓安装孔,所述第二安装槽与所述第一安装槽间隔设置;所述第二安装槽的直径大于所述第二螺栓安装孔的直径,所述第二螺栓安装孔与所述第二安装槽连通;所述压板设置有第二槽部和第二通孔,所述第二槽部位于所述压板的靠近所述安装底座的表面,所述第二通孔与所述第二槽部连通;

所述驾驶室支撑装置还包括套筒、第二螺栓和第二螺母,所述套筒的一端限位于所述第二安装槽,所述套筒的另一端限位于所述第二槽部,所述第二螺栓穿设于所述第二通孔、所述套筒和所述第二螺栓安装孔,所述第二螺母与所述第二螺栓连接。

在本公开的一个实施例中,所述安装部包括盖板和连接于所述盖板的下表面的梁组件,所述安装底座与所述盖板连接。

在本公开的一个实施例中,所述梁组件包括前横梁和后连接横梁,所述前横梁与所述支撑部的一端焊接,所述后连接梁用于与车架的龙门梁焊接。

基于上述目的,本公开还提供了一种矿用自卸车,包括驾驶室骨架和所述的驾驶室支撑装置,所述驾驶室骨架固定安装于所述安装底座。

本公开的有益效果主要在于:

本公开提供的驾驶室支撑装置,在使用时,将安装部焊接在车架的龙门梁上,将驾驶室骨架安装在安装部的安装底座上,将支撑部的一端与安装部固定连接,将支撑部的另一端与车架的纵梁固定连接,这样能够为安装部提供足够的支撑力,避免安装部形成悬臂梁形式,保证驾驶室支撑装置具有较高的结构强度,不易变形或断裂,当车辆翻滚时,能够对驾驶室起到良好的支撑和固定作用,防止驾驶室与车架脱落,保证驾驶员的安全。

附图说明

为了更清楚地说明本公开具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本公开的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

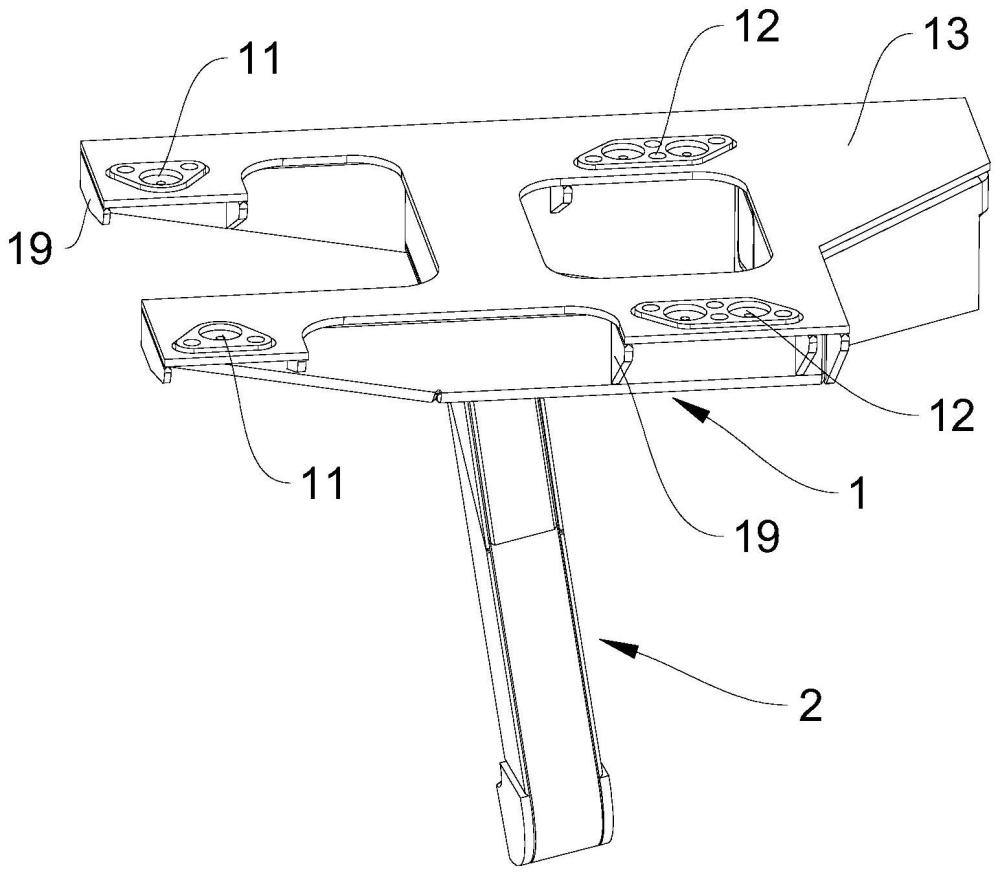

图1为本公开实施例提供的驾驶室支撑装置的结构示意图;

图2为本公开实施例提供的驾驶室支撑装置中的支撑部的结构示意图;

图3为本公开实施例提供的驾驶室支撑装置中的安装部的俯视图;

图4为本公开实施例提供的驾驶室支撑装置中的安装部的仰视图;

图5为本公开实施例提供的驾驶室支撑装置中的后端安装底座的结构示意图;

图6为图5的沿A-A线的剖视图;

图7为本公开实施例提供的驾驶室支撑装置与车架相配合的结构示意图;

图8为本公开实施例提供的驾驶室支撑装置与车架相配合的另一视角的结构示意图;

图9为图8中B处的局部放大图;

图10为本公开实施例中的后端安装底座与驾驶室骨架的底座相配合的剖视图;

图11为本公开实施例中的后端安装底座与驾驶室骨架的底座的分解图。

图标:1-安装部;11-前端安装底座;12-后端安装底座;121-第一安装槽;122-第一螺栓安装孔;123-第二安装槽;124-第二螺栓安装孔;13-盖板;14-前横梁;15-后连接横梁;16-左纵梁;17-右纵梁;18-后横梁;19-加强筋板;2-支撑部;21-加强段;22-支撑梁;23-弯折段;3-压板;31-第一通孔;32-第一槽部;33-第二通孔;34-第二槽部;4-车架;41-龙门梁;42-纵梁;5-驾驶室骨架;51-底座;61-第一螺栓;62-第一螺母;63-第二螺栓;64-第二螺母;71-第一减震垫;711-第一子垫;712-第二子垫;713-第三子垫;72-第二减震垫;8-套筒。

具体实施方式

下面将结合实施例对本公开的技术方案进行清楚、完整地描述,显然,所描述的实施例是本公开一部分实施例,而不是全部的实施例。基于本公开中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

在本公开的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等,其指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本公开和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本公开的限制。此外,如出现术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本公开的描述中,需要说明的是,除非另有明确的规定和限定,如出现术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本公开中的具体含义。

参见图1至图11所示,本实施例提供了一种驾驶室支撑装置,包括安装部1和支撑部2,安装部1用于与车架4的龙门梁41焊接,安装部1设置有用于与驾驶室骨架5连接的安装底座;支撑部2的一端与安装部1固定连接,支撑部2的另一端用于与车架4的纵梁固定连接。

本实施例提供的驾驶室支撑装置,在使用时,将安装部1焊接在车架4的龙门梁41上,将驾驶室骨架5安装在安装部1的安装底座上,将支撑部2的一端与安装部1固定连接,将支撑部2的另一端与车架4的纵梁42固定连接,这样能够为安装部1提供足够的支撑力,避免安装部1形成悬臂梁形式,保证驾驶室支撑装置具有较高的结构强度,不易变形或断裂,当车辆翻滚时,能够对驾驶室起到良好的支撑和固定作用,防止驾驶室与车架4脱落,保证驾驶员的安全。

在一个实施例中,支撑部2的一端与安装部1焊接,支撑部2的另一端用于与车架4的纵梁42焊接。

在一个实施例中,参见图2和图7所示,支撑部2包括加强段21、支撑梁22和弯折段23,加强段21的一端与支撑梁22的一端固定连接,加强段21的另一端与安装部1固定连接,加强段21的横截面积由加强段21的一端向另一端逐渐增大;弯折段23与支撑梁22的另一端固定连接,弯折段23的自由端朝向支撑梁22的背离加强段21的一侧,弯折段23的自由端用于与车架4的纵梁42的侧面焊接。

具体而言,加强段21的横截面积由加强段21的与支撑梁22相连接的一端向加强段21的与安装部1相连接的一端逐渐增大,这样能够在不明显增大支撑梁22的体积的情况下,增加加强段21与安装部1的接触面积,从而为安装部1提供足够的支撑力。

参见图7和图8所示,由于驾驶室通常位于车架4的偏左侧的位置,为了进一步对安装部1起到更稳定的支撑作用,也为了便于将支撑部2焊接在车架4的纵梁42上,弯折段23的自由端朝向支撑梁22的背离加强段21的一侧,弯折段23的自由端用于与车架4的纵梁42的侧面焊接。

本实施例中,加强段21的一端与支撑梁22的一端焊接,加强段21的另一端与安装部1焊接,弯折段23与支撑梁22的另一端焊接,弯折段23的自由端用于与车架4的纵梁42的侧面焊接。

示例性的,加强段21为空心结构,空心结构的内部设置有加强筋。

示例性的,弯折段23为弧形弯管,弧形弯管的径向截面的形状为矩形。

在一个实施例中,参见图3和图4所示,安装部1包括盖板13和连接于盖板13的下表面的梁组件,安装底座与盖板13连接。

示例性的,盖板13设置有安装孔,安装底座呈板状,安装底座焊接固定在安装孔内。梁组件与盖板13的下表面焊接。

在一些实施例中,参见图3和图4所示,安装底座包括两个前端安装底座11和两个后端安装底座12,当驾驶室支撑装置安装在车架4上时,前端安装底座11靠近车架4的前端,后端安装底座12靠近车架4的后端。

示例性的,前端安装底座11的形状大体为圆角三角形,后端安装底座12的形状大体为平行四边形。

在一些实施例中,在前端安装底座11和后端安装底座12的至少一侧设置有加强筋板19,加强筋板19与盖板13的下表面焊接。

在一个实施例中,参见图4所示,梁组件包括前横梁14和后连接横梁15,前横梁14与支撑部2的一端焊接,后连接梁用于与车架4的龙门梁41焊接。

具体而言,前横梁14位于前端安装底座11和后端安装底座12之间,后连接横梁15位于后端安装底座12的远离前端安装底座11的一侧。后连接梁用于与车架4的上龙门梁焊接。

在一些实施例中,参见图4所示,梁组件还包括左纵梁16、右纵梁17和后横梁18,左纵梁16和右纵梁17焊接于前横梁14的两端,左纵梁16与右纵梁17平行。后横梁18与前横梁14平行,后横梁18位于后连接横梁15与后端安装底座12之间。

在一个实施例中,参见图9和图10所示,驾驶室支撑装置还包括压板3,压板3与安装底座固定连接,以将驾驶室骨架5的底座51安装于压板3与安装底座之间。这样的方式能够提高驾驶室骨架5的固定牢固性,有效防止驾驶室与车架4分离。

示例性的,压板3与安装底座通过螺栓螺母等紧固件固定连接。

在一个实施例中,参见图10所示,压板3设置有第一通孔31;安装底座设置有第一安装槽121和第一螺栓安装孔122,第一螺栓安装孔122与第一安装槽121连通;驾驶室支撑装置还包括减震垫、第一螺栓61和第一螺母62,减震垫的至少部分位于第一安装槽121内,第一螺栓61穿设于第一通孔31、减震垫和第一螺栓安装孔122,第一螺母62与第一螺栓61连接。

下面以后端安装底座12为例进行说明。

示例性的,第一螺栓安装孔122和第一安装槽121的横截面的形状均为圆形,第一螺栓安装孔122与第一安装槽121同轴设置,第一螺栓安装孔122的直径小于第一安装槽121的直径。减震垫和驾驶室骨架5的底座51也分别设置有用于供第一螺栓61穿过的孔。通过设置减震垫,能够对驾驶室起到一定的缓冲作用,保证了驾驶员的驾乘舒适性,同时,能够在一定程度上避免驾驶室内的电气元件等结构承受强烈的冲击而出现过早损坏的现象。减震垫的材质可以为橡胶。

在一个实施例中,参见图10所示,压板3的靠近安装底座的表面设置有第一槽部32,第一通孔31与第一槽部32连通;减震垫包括第一减震垫71和第二减震垫72,第一减震垫71的至少部分位于第一安装槽121内,第二减震垫72的至少部分位于第一槽部32内,第一减震垫71和第二减震垫72均设置有用于供第一螺栓61穿过的孔。

通过将第一减震垫71的至少部分置于第一安装槽121内,将第二减震垫72的至少部分置于第一槽部32内,再通过第一螺栓61和第一螺母62将压板3、第一减震垫71、驾驶室骨架5的底座51、第二减震垫72和后端安装底座12压紧固定,保证驾驶室骨架5的底座51的上下两侧均具有减震保护措施,增强了对驾驶室的缓冲作用,提升了驾驶员的驾乘舒适性,同时,能够在一定程度上避免驾驶室内的电气元件等结构承受强烈的冲击而出现过早损坏的现象。

在一个实施例中,参见图10和图11所示,第一减震垫71包括第一子垫711、第二子垫712和第三子垫713,第二子垫712位于第一子垫711和第三子垫713之间;第一子垫711的至少部分位于第一安装槽121内,第二子垫712用于安装于驾驶室骨架5的底座51内,第三子垫713位于第二减震垫72与第一螺栓61之间。

具体而言,第一子垫711、第二子垫712和第三子垫713的横截面的形状均为圆形,第一子垫711的直径大于第二子垫712的直径,第二子垫712的直径大于第三子垫713的直径,第一子垫711、第二子垫712和第三子垫713一体成型设置,用于供第一螺栓61穿过的孔贯穿第一子垫711、第二子垫712和第三子垫713。驾驶室骨架5的底座51的与第二子垫712相对应的位置设置有用于供第二子垫712穿过的孔。第三子垫713位于第二减震垫72的孔内,第一螺栓61穿过压板3上的第一通孔31、第三子垫713的孔、第二子垫712的孔、第一子垫711的孔和第一螺栓安装孔122,并与第一螺母62固定连接,从而将驾驶室骨架5的底座51限制在第一减震垫71和第二减震垫72组合后的弹性范围内。

在一个实施例中,参见图6和图11所示,安装底座设置有第二安装槽123和第二螺栓安装孔124,第二安装槽123与第一安装槽121间隔设置;第二安装槽123的直径大于第二螺栓安装孔124的直径,第二螺栓安装孔124与第二安装槽123连通;压板3设置有第二槽部34和第二通孔33,第二槽部34位于压板3的靠近安装底座的表面,第二通孔33与第二槽部34连通;驾驶室支撑装置还包括套筒8、第二螺栓63和第二螺母64,套筒8的一端限位于第二安装槽123,套筒8的另一端限位于第二槽部34,第二螺栓63穿设于第二通孔33、套筒8和第二螺栓安装孔124,第二螺母64与第二螺栓63连接。

驾驶室骨架5的底座51设置有用于供套筒8穿过的孔。套筒8的材质可以为不锈钢。采用套筒8、第二螺栓63和第二螺母64将驾驶室骨架5的底座51和安装底座连接在一起,不仅可以利用套筒8限制驾驶室骨架5和安装底座之间的水平位移,而且能够对驾驶室骨架5起到导向作用,当车辆颠簸时,由套筒8承受侧向力和剪切力,驾驶室骨架5能够在减震垫的压缩范围内沿套筒8的轴向上下移动,避免螺栓及减震垫承受剪切力,提高螺栓和减震垫的使用寿命。

本实施例还提供了一种矿用自卸车,包括驾驶室骨架5和本实施例提供的驾驶室支撑装置,驾驶室骨架5固定安装于安装底座。

本实施例提供的矿用自卸车,由于使用了本实施例提供的驾驶室支撑装置,当车辆翻滚时,能够对驾驶室起到良好的支撑和固定作用,防止驾驶室与车架4脱落,保证驾驶员的安全。

需要说明的是,驾驶室骨架5包括骨架主体和底座51,骨架主体为现有技术,其结构不再详细描述。底座51与骨架主体固定连接,参见图11所示,底座51上设置有用于供第一螺栓61、第二螺栓63和套筒8穿过的孔。

最后应说明的是:以上各实施例仅用以说明本公开的技术方案,而非对其限制;尽管参照前述各实施例对本公开进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本公开各实施例技术方案的范围。

- 矿用自卸车驾驶室安装吸能装置

- 矿用自卸车驾驶室安装吸能装置