一种含PAG淬火液的热处理废水处理系统及方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及热处理废水处理领域,尤其涉及一种含PAG淬火液的热处理废水处理系统及方法。

背景技术

随着新《水污染防治法》正式颁布实施,工业企业面临着更为严格的废水排放标准。PAG淬火液是一种水基淬火介质,是当前国内外使用的最普遍和使用效果最好的水性淬火介质,目前大多数企业热处理生产线采用双液(PAG和水)单槽的设备工艺设计,特别是PAG淬火液切换为清水淬火液的过程中,由于设备管路及淬火槽中会残留一定的PAG淬火液,这会导致淬火液切换后会产生含PAG水基淬火介质的热处理废水,其COD污染物浓度一般高达5000mg/L以上,是企业常用化学氧化废水处理系统设计进水COD的5~8倍,直接排放根本不能完全消化和降解有机物,而且会对水资源及土壤等造成污染,威胁环境及人类健康。因此,通常将热处理废水进行分离处理,即尽可能多的将含PAG水基淬火介质从废水中分离出来,使废水符合排放标准。

在一些现有技术中,如公开号为CN206940484U的中国专利公开了一种淬火冷却废水分离装置,其是通过水和油的比重来进行分离,但含PAG水基淬火介质的淬火液的水溶液在进行工件淬火降温后,其温度通常趋近于室温,此时PAG水基淬火介质是以PAG聚合物为主,淬火液冷却下来后,PAG聚合物很快就回溶到淬火液中,从而无法将PAG水基淬火介质和水进行分离。

另外现有技术中,如CN104496082A的中国专利公开了一种热处理废水的分离处理装置及废水处理方法,它是通过沉淀、破乳、吸附、超滤和纳滤等步骤将废水中的油性物质分离后提取、除杂、再利用,将水中非油性物质过滤、净化,最后得到的处理之后的水可循环使用或直接排放。上述方案需要投放大量的化学药剂进行分离处理,工艺复杂、处理周期长、成本偏高,同时上述专利的分离处理所针对的是油性物质,并不适用于含有PAG水基淬火介质的废水处理。

发明内容

有鉴于此,本发明提出了一种含PAG淬火液的热处理废水处理系统及方法,来解决现有技术中的热处理废水处理系统并不能对含有PAG淬火液的废水进行简单有效、节能减排式回收处理。

本发明的技术方案是这样实现的:

本发明提供了一种含PAG淬火液的热处理废水处理系统,包括:

蒸发槽,用于盛装热处理废水;

分离机构,包括吊运装置及喷雾器,所述吊运装置用于将回火完成的高温锻件吊运至蒸发槽正上方,所述喷雾器用于将蒸发槽中的热处理废水反复喷洒到高温锻件表面进行水气蒸发分离;

收集槽,与蒸发槽连通,用于对蒸发槽内浓缩后的PAG淬火液进行收集。

在上述技术方案的基础上,优选的,还包括沉淀存储槽,所述沉淀存储槽用于收集热处理废水,所述沉淀存储槽与蒸发槽之间通过流量控制阀相连通。

进一步,优选的,还包括脱溶槽,所述脱溶槽分别与蒸发槽和收集槽相连通,所述脱溶槽用于对输送至脱溶槽内的水溶液加热,使水溶液中的PAG淬火液和水脱溶。

在上述技术方案的基础上,优选的,所述分离机构还包括蒸发室,所述蒸发室活动设置在蒸发槽正上方,所述蒸发室和蒸发槽之间具有可供吊运装置进入的操作空间。

进一步,优选的,所述分离机构还包括安装在蒸发室上的排气装置,所述排气装置用于将高温锻件蒸发的水气从蒸发室内排出。

在上述技术方案的基础上,优选的,所述蒸发槽内部设置有第一浓度传感器,所述第一浓度传感器用于检测蒸发槽内水溶液中PAG淬火液的浓度。

进一步,优选的,所述脱溶槽内部设置有温度传感器及第二浓度传感器,所述温度传感器用于检测脱溶槽内部内水溶液的温度,所述第二浓度传感器用于检测脱溶槽内水溶液中PAG淬火液的浓度。

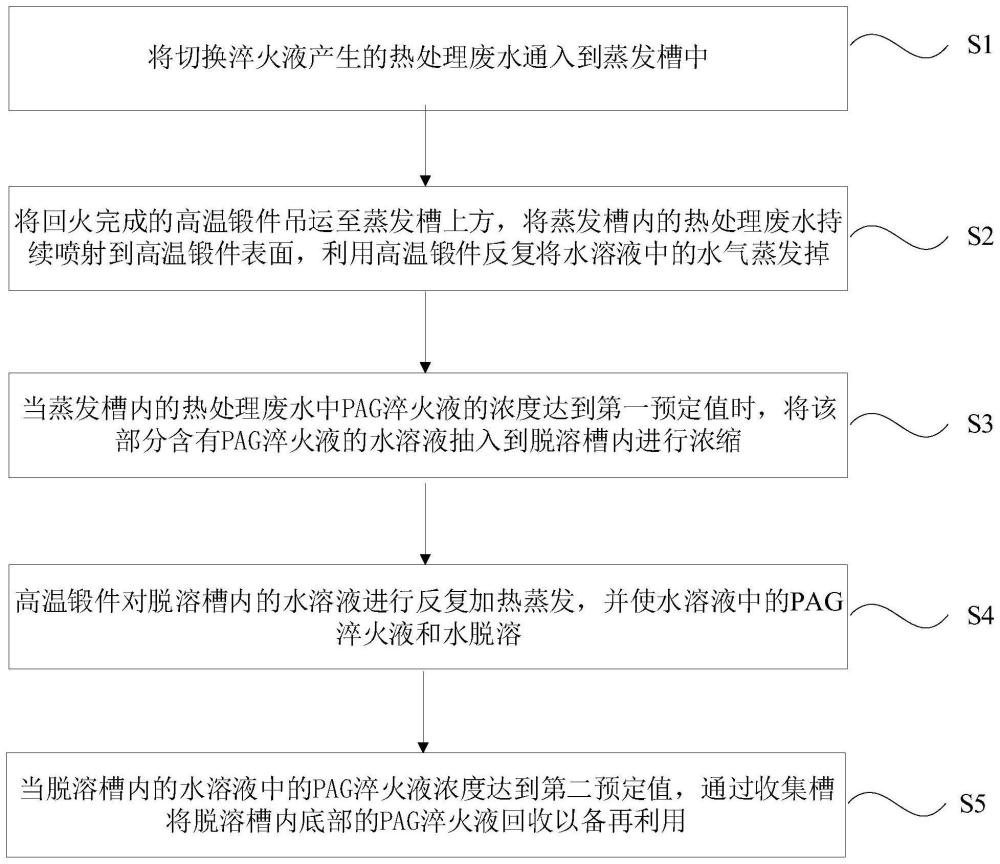

本发明还公开了一种含PAG淬火液的热处理废水处理方法,使用了上述含PAG淬火液的热处理废水处理系统,其步骤为:

S1、将切换淬火液产生的热处理废水通入到蒸发槽中;

S2、将回火完成的高温锻件吊运至蒸发槽上方,将蒸发槽内的热处理废水持续喷射到高温锻件表面,利用高温锻件反复将废水中水气蒸发掉;

S3、当蒸发槽内的热处理废水中PAG淬火液的浓度达到第一预定值时,将该部分含有PAG淬火液的水溶液抽入到脱溶槽内进行浓缩;

S4、利用高温锻件对脱溶槽内的水溶液进行反复加热蒸发,并使水溶液中的PAG淬火液和水脱溶;

S5、当脱溶槽内的水溶液中的PAG淬火液浓度达到第二预定值,通过收集槽将脱溶槽内底部的PAG淬火液回收以备再利用。

在上述技术方案的基础上,优选的,高温锻件先对蒸发槽内的废水进行水气蒸发,再利用高温锻件的余热对脱溶槽内的水溶液进行加热,以使水溶液中的PAG淬火液和水脱溶。

在上述技术方案的基础上,优选的,在步骤S2中,高温锻件在蒸发槽上方进行一定时间水气蒸发后,可通过吊运装置浸没到蒸发槽中,以将高温锻件上附着的PAG淬火液回溶的水溶液中。

进一步,优选的,在步骤S2中,可以逐步向蒸发槽中补充热处理废水。

本发明相对于现有技术具有以下有益效果:

(1)本发明公开的含PAG淬火液的热处理废水处理系统,通过设置相互连通的蒸发槽和收集槽,将切换淬火液产生的热处理废水通入到蒸发槽中,并在蒸发槽上设置分离机构,利用吊运装置将回火完成的高温锻件吊运到蒸发槽上,并利用喷雾器可以将蒸发槽中的热处理废水反复喷洒到高温锻件表面,喷洒到高温锻件表面的废水在高温环境下,一部分的水气在废水中蒸发脱离,未蒸发的废水落入到蒸发槽中,在蒸发器的作用下进行循环蒸发,从而将蒸发槽内的水溶液中水逐步蒸发分离掉,从而提高水溶液中PAG淬火液的浓度。当水溶液中的PAG淬火液达到可回收浓度时,通过收集槽予以收集,方便在锻件需要PAG淬火液进行淬火时可以重复利用,相对于现有技术中热处理废水处理工艺而言,本发明无需投入复杂的设备,直接以现有热处理生产线上回火完成的锻件来对热处理废水进行蒸发浓缩热处理,蒸发浓缩后的高浓度PAG淬火液亦可实现回用,与传统废水化学处理方法相比,具有无需投加药剂、运行成本低、系统简单,具有减能减排的优势;

(2)通过设置沉淀存储槽,并在沉淀存储槽与蒸发槽之间通过流量控制阀相连通,可以在蒸发槽蒸发浓缩过程中,及时的向蒸发槽中补充热处理废水,避免蒸发槽内的固定容积的水溶液在进行蒸发浓缩时,PAG淬火液浓度过高时,导致蒸发器阻塞,一方面,无法向锻件表面有效喷洒水溶液,另一方面,会导致喷洒出的PAG淬火液中的PAG聚合物在锻件表面聚集量过多,降低蒸发槽中PAG淬火液的浓度;

(3)通过设置与蒸发槽相连通的脱溶槽,可以将蒸发槽内蒸发浓缩后含有一定浓度PAG淬火液的水溶液抽入到脱溶槽中,并通过对水溶液进行加热,一方面,加热水溶液可以再次实现浓缩,提高水溶液中PAG淬火液的浓度,可以协同蒸发槽进行浓缩,提高水溶液中PAG淬火液的浓缩效率;另一方面,可以使水溶液中的PAG淬火液和水脱溶,便于通过收集槽对高浓度的PAG容易进行收集;

(4)通过在蒸发槽正上方设置蒸发室,可以使高温锻件在蒸发室和蒸发槽之间的操作空间中处于保温环境,避免高温锻件受外界环境影响加快其自身冷却,提高回火后锻件余热的使用效率;

(5)通过在蒸发室上设置排气装置,可以及时将蒸发室内的蒸汽排出,避免蒸汽集聚在蒸发室内又落入到蒸发槽内,降低水溶液中PAG淬火液的浓度;

(6)通过在蒸发槽内部设置第一浓度传感器,可以实时检测蒸发槽内水溶液中PAG淬火液的浓度,当水溶液中PAG淬火液浓度达到一定值时,可以及时通过脱溶槽将蒸发槽中内蒸发浓缩后含有一定浓度PAG淬火液的水溶液抽入到脱溶槽中,并通过对水溶液进行加热,避免蒸发槽内浓度过高造成蒸发作业受阻;(7)通过在脱溶槽内部设置有温度传感器及第二浓度传感器,可以实时检测脱溶槽内水溶液的温度及水溶液中PAG淬火液的浓度,以便于在PAG淬火液脱溶后,其浓度达到可回收再利用时,可以及时被收集槽回收。

(8)通过使高温锻件先对蒸发槽内的废水进行水气蒸发,再利用高温锻件的余热对脱溶槽内的水溶液进行加热,以实现PAG淬火液中的PAG聚合物和水脱溶,可以对热处理生产线上回火后的高温锻件余热进行充分合理的利用,提高水溶液中PAG淬火液浓缩及脱溶效率;

(9)通过高温锻件在蒸发槽上方进行一定时间水气蒸发后,通过吊运装置将高温锻件浸没到蒸发槽中,可以将高温锻件上附着的PAG聚合物回溶的水溶液中,避免PAG聚合物在锻件表面聚集量过多,从而降低蒸发槽中PAG淬火液的浓度。

(10)通过在蒸发浓缩过程中,逐步向蒸发槽中补充热处理废水,可以连续进行热处理废水的处理,从而实现高浓度PAG淬火液的高效回收。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明公开的含PAG淬火液的热处理废水处理系统的平面结构示意图;

图2为本发明公开的含PAG淬火液的热处理废水处理方法的流程示意图;

附图标记:

1、蒸发槽;2、分离机构;21、吊运装置;22、喷雾器;3、收集槽;4、沉淀存储槽;41、流量控制阀;5、脱溶槽;23、蒸发室;24、排气装置;S、高温锻件。

具体实施方式

下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

作为现有技术而言,在热处理生产线上,通常选用淬火液来作为淬火冷却介质,淬火液较为常用是PAG淬火液或清水,在一些企业热处理生产线上存在双淬火液管道共用一个淬火槽的设计,即有些要求较高的锻件选用PAG淬火液来进行淬火,有一些要求较低的锻件选用清水来进行淬火,再进行PAG淬火液切换为清水淬火液的过程中,由于设备管路及淬火槽中会残留一定的PAG淬火液,这会导致淬火液切换后会产生含PAG水基淬火介质的热处理废水,该部分热处理废水中COD污染物浓度较高,需要进行处理。通常是将热处理废水进行分离处理,即尽可能多的将含PAG水基淬火介质从废水中分离出来,使废水复合排放标准。

然而相关技术中仅揭示了淬火油和水的分离工艺,并未出现含PAG淬火液的废水分离工艺。

本发明则是在实际生产过程中存在因PAG淬火液切换为清水淬火液的过程中,会导致淬火液切换后会产生含PAG水基淬火介质的热处理废水。因此,本发明提出了一种含PAG淬火液的热处理废水处理系统,来解决上述问题。

如图1所示,本发明实施例公开的含PAG淬火液的热处理废水处理系统,包括蒸发槽1、分离机构2及收集槽3。

其中,蒸发槽1,设置在热处理生产线上,用来接收并盛装热处理废水,在本实施例中,热处理生产线上切换淬火液,并在淬火完成产生的热处理废水经过过滤后可以转移到蒸发槽1中。

分离机构2,包括吊运装置21及喷雾器22,吊运装置21用于将回火完成的高温锻件S吊运至蒸发槽1正上方,在本实施例中,吊运装置21可以为热处理生产线上的天车、起吊机等其他用来吊运的设备,这些设备可以在热处理生产线同步进行锻件热处理工序的使用。

喷雾器22用于将蒸发槽1中的热处理废水反复喷洒到高温锻件S表面进行水气蒸发分离。具体的,本实施例中喷雾器22为喷雾泵和喷雾管道组成,喷雾泵将蒸发槽1内的热处理废水抽吸并经过喷雾管道末端的喷雾头喷出,来实现将热处理废水喷射到回火完成的高温锻件S表面,喷洒到高温锻件S表面的废水在高温环境下,一部分的水气在废水中蒸发脱离,未蒸发的废水落入到蒸发槽1中,再蒸发器的作用下进行循环蒸发,从而将蒸发槽1内的水溶液中水逐步蒸发分离掉,从而提高水溶液中PAG淬火液的浓度。

因PAG淬火液是由PAG聚合物组成,高温锻件的温度需要满足PAG聚合物的浊点,当温度达到74°以上时,PAG聚合物会在溶液中脱溶,从而实现PAG聚合物和溶液的分离,从而提高PAG淬火液在水溶液中的浓度。

当水溶液中的PAG淬火液达到可回收浓度时,通过收集槽3予以收集,方便在锻件需要PAG淬火液进行淬火时可以重复利用。在本实施例中,收集槽3和蒸发槽1之间可以连接抽吸泵。

值得注意的是,热处理生产线上回火完成高温锻件S温度通常400-500℃,而这些回火完成的高温锻件S通常是采用空冷或油冷进行冷却,这些生产工艺意味能量浪费,不符合节能减排理念。

本发明基于此,直接以现有热处理生产线上回火完成的锻件来对热处理废水进行蒸发浓缩热处理,充分利用回火后的高温锻件S的余热来继续进行生产作业,通过回火后的高温锻件S蒸发浓缩后的高浓度PAG淬火液亦可实现回用,与传统废水化学处理方法相比,具有无需投加药剂、运行成本低、系统简单,具有减能减排的优势。

由于蒸发槽1内的热处理废水容积一定,在不断进行蒸发浓缩过程中,蒸发槽1内的水溶液中的PAG淬火液浓度逐步增大,而PAG淬火液的主要成分是PAG聚合物,PAG淬火液浓度过高时,导致蒸发器阻塞,降低向锻件表面喷洒水溶液的效率,也会导致蒸发器出现故障无法继续使用。

为此,本实施例通过设置沉淀存储槽4,并在沉淀存储槽4与蒸发槽1之间通过流量控制阀41相连通,可以在蒸发槽1蒸发浓缩过程中,及时的向蒸发槽1中补充热处理废水,避免蒸发槽1内的固定容积的水溶液在进行蒸发浓缩时,PAG淬火液浓度过高时,导致蒸发器阻塞,同时,也可以避免因喷洒到PAG淬火液中的PAG聚合物在锻件表面聚集量过多,降低蒸发槽1中PAG淬火液的浓度。

在本实施例中,流量控制阀41可以在一定时期内打开,通过沉淀存储槽4向蒸发槽1内注入一定体积的热处理废水,当然,也可以根据蒸发槽1内水溶液中的PAG淬火液浓度来开启流量控制阀41,即当水溶液中的PAG淬火液浓度高于一定值时,存在蒸发器阻塞时,即可通过流量控制阀41打开,向蒸发槽1内注入一定体积的热处理废水。

另外,值得注意的是,本实施例中的沉淀存储槽4可以一次性注入大量的热处理废水,沉淀存储槽4在静止过程中可以将废水中的氧化皮或杂质沉淀到槽底,从而使进入到蒸发槽1内的热处理废水中杂质及氧化皮含量降低,避免这些物质阻塞蒸发器。

在蒸发槽1的上游增加沉淀存储槽4,虽然可以解决因水溶液中PAG淬火液浓度增大导致蒸发器阻塞问题,但随之而来又会产生新的问题,具体体现在,蒸发槽1内的水溶液中的PAG淬火液浓度增大时,其浓度并不是高浓度,如果此时通过收集槽3进行PAG淬火液的收集,则可能不符合回收利用原则,如果让蒸发槽1内持续进行蒸发操作,虽然可以提高浓度,又会面临蒸发器阻塞问题,而向蒸发槽1内补充热处理废水,又会降低PAG淬火液的浓度。

为此,本实施例通过设置与蒸发槽1相连通的脱溶槽5,可以将蒸发槽1内蒸发浓缩后含有一定浓度PAG淬火液的水溶液抽入到脱溶槽5中,并通过对水溶液进行加热,一方面,加热水溶液可以再次实现浓缩,提高水溶液中PAG淬火液的浓度,可以协同蒸发槽1进行浓缩,提高水溶液中PAG淬火液的浓缩效率;另一方面,可以使水溶液中的PAG淬火液和水脱溶,便于通过收集槽3对高浓度的PAG容易进行收集。

值得注意的是,当蒸发槽1内的水溶液浓缩后,其PAG淬火液浓度达到一定值时,通过抽吸泵将蒸发槽1内蒸发浓缩后含有一定浓度PAG淬火液的水溶液抽入到脱溶槽5中,此时可以通过沉淀存储槽4向蒸发槽1内补充热处理废水,可以使蒸发槽1继续进行蒸发浓缩作业,满足废水处理的连续性。

值得注意的是,脱溶槽5内的水溶液加热也是通过回火后的高温锻件S自身余热来实现,通过吊运装置21可实现将回火后的高温锻件S沉浸于脱溶槽5中进行水溶液的加热,高温锻件S周围的液温一旦升到溶液的浊点以上,PAG淬火液中的PAG聚合物就从溶液中脱溶出来,以细小液珠形式悬浮在淬火液中,然后慢慢沉淀下来,实现PAG淬火液中的PAG聚合物和水脱溶。

在本实施例中,由于回火后的高温锻件S是通过吊运装置21吊运到蒸发槽1正上方,高温锻件S在蒸发过程中是和外部环境接触的,自身会加速冷却,从而降低其余热的利用效率。

为此,本实施例在蒸发槽1正上方设置蒸发室23,蒸发室23和蒸发槽之间形成操作空间,可以使高温锻件S在蒸发室23和蒸发槽1之间的操作空间中处于保温环境,避免高温锻件S受外界环境影响加快其自身冷却,提高回火后锻件余热的使用效率。

作为一些实施方式,蒸发室23可以设置为两个对称的罩体,分别水平设置在蒸发槽1两侧,可以相对平移或相对分离,当吊运装置21将高温锻件S吊运至蒸发槽1正上方后,两个罩体相互合拢,来构成一个完整的蒸发室23,蒸发室23和蒸发槽1封闭,从而将高温锻件S处于蒸发室23和蒸发槽1之间的操作空间中,高温锻件S在封闭的空间内可以降低其自身的热量散失。

为此实现将上述操作空间中的蒸汽排出,本实施例在蒸发室23上设置排气装置24,可以及时将蒸发室23内的蒸汽排出,避免蒸汽集聚在蒸发室23内又落入到蒸发槽1内,降低水溶液中PAG淬火液的浓度。在本实施例中,排气装置24包括排气管道和引气扇,通过排气管道一端和蒸发室23顶部连通,另一端延伸出车间外部,引气扇将将上述操作空间中的蒸汽排出。

作为一些较佳实施方式,通过在蒸发槽1内部设置第一浓度传感器(图中未示出),可以实时检测蒸发槽1内水溶液中PAG淬火液的浓度,当水溶液中PAG淬火液浓度达到一定值时,可以及时通过脱溶槽5将蒸发槽1中内蒸发浓缩后含有一定浓度PAG淬火液的水溶液抽入到脱溶槽5中,并通过对水溶液进行加热,避免蒸发槽1内浓度过高造成蒸发作业受阻,另外,值得注意的是,蒸发槽1中的水溶液抽入到脱溶槽5中后,沉淀存储槽4中的热处理废水可以通流量控制阀41向蒸发槽1中注入一定体积,满足蒸发槽1连续蒸发浓缩作业。

作为另一些实施例,通过在脱溶槽5内部设置有温度传感器(图中未示出)及第二浓度传感器(图中未示出),可以实时检测脱溶槽5内水溶液的温度及水溶液中PAG淬火液的浓度,以便于在PAG淬火液脱溶后,其浓度达到可回收再利用时,可以及时被收集槽3回收。在本实施例中,当温度传感器检测到脱溶槽中的水溶液温度低于74°时,需要通过信号反馈,驱使吊运装置重新吊运新的锻件,来满足PAG淬火液中的聚合物不和水溶液发生回溶。

参照附图2所示,本发明还公开了一种含PAG淬火液的热处理废水处理方法,使用了上述含PAG淬火液的热处理废水处理系统,其步骤为:

S1、将切换淬火液产生的热处理废水通入到蒸发槽1中;

在本实施例中,通入到蒸发槽内的热处理废水的温度趋近于室温。

S2、将回火完成的高温锻件S吊运至蒸发槽1上方,将蒸发槽1内的热处理废水持续喷射到高温锻件S表面,利用高温锻件S反复将废水中水气蒸发掉;

在步骤S2中,高温锻件S的来料温度为400-500℃,通过不断向高温锻件S上喷射热处理废水,来将热处理废水中的水气进行蒸发,在蒸发过程中,高温锻件S的温度会逐渐下降,当高温锻件S的温度低于74℃,需要重新更换新的高温锻件S,因为PAG聚合物在高于74℃时会从水溶液中脱溶,从而在高温环境下,使水溶液中的水蒸发掉,使PAG聚合物形成的PAG淬火液浓度升高,而高温锻件S温度低于74℃时,达不到PAG聚合物的浊点,此时PAG聚合物会和重新回溶到水溶液中。

S3、当蒸发槽1内的热处理废水中PAG淬火液的浓度达到第一预定值时,将该部分含有PAG淬火液的水溶液抽入到脱溶槽5内进行浓缩;

在本实施例中,第一预定值为PAG淬火液在水溶液中的浓度占比,第一预定值通常为2%-5%,此浓度值并不满足PAG淬火液重新回收利用的条件。

S4、利用高温锻件S对脱溶槽5内的水溶液进行反复加热,并使水溶液中的PAG淬火液和水脱溶;

在本实施例中,通过回火后的锻件来对水溶液进行反复加热,高温锻件的温度需要高于74℃,优选为100℃以上,这样一来,可以保证加热过程中,PAG聚合物可以在水溶液中有效脱溶。当脱溶槽中的温度低于74℃时,需要重新更换高温锻件来满足脱溶条件,同时持续的加热能够满足PAG淬火液在水溶液中的浓度占比。

S5、当脱溶槽5内的水溶液中的PAG淬火液浓度达到第二预定值,第二预定值大于第一预定值,通过收集槽3将脱溶槽5内底部的PAG淬火液回收以备再利用。

在本实施例中,通过高温锻件S对脱溶槽中的水溶液加热,一方面满足脱溶,另一方面,可以提高PAG淬火液在水溶液中的浓度占比,本实施例中所述的PAG淬火液浓度达到第二预定值,具体来说是需要PAG淬火液的浓度达到5%以上,则可满足回收利用的标准,当然更高的浓度标准可由实际生产所决定,这只需要控制脱溶槽中水溶液加热时间即可。

作为一些较佳实施方式,为了充分合理的利用回火后的高温锻件S余热,本实施例使高温锻件S先对蒸发槽1内的水溶液进行水气蒸发,再利用高温锻件S的余热对脱溶槽5内的水溶液进行加热,以实现PAG淬火液中的PAG聚合物和水脱溶,由此设置,可以对热处理生产线上回火后的高温锻件S余热进行充分合理的利用,提高水溶液中PAG淬火液浓缩及脱溶效率。

作为一些实施方式,高温锻件S在蒸发浓缩阶段,可以利用自身400-500℃对蒸发槽1内的水溶液进行蒸发浓缩,当高温锻件S在温度降低为100-200℃时,可以通过吊运装置21将高温锻件S直接吊运至脱溶槽5中继续进行加热,从而合理利用生产线上回火完成的高温锻件S,满足生产线有序运行。

作为一些较佳实施方式,在步骤S2中,高温锻件S在蒸发槽1上方进行一定时间水气蒸发后,可通过吊运装置21浸没到蒸发槽1中,以将高温锻件S上附着的PAG聚合物回溶的水溶液中。由此设置,可以避免PAG聚合物在锻件表面聚集量过多,从而降低蒸发槽1中PAG淬火液的浓度。

通过在蒸发浓缩过程中,逐步向蒸发槽1中补充热处理废水,可以连续进行热处理废水的处理,从而实现高浓度PAG淬火液的高效回收。

以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种光伏行业含氟废水处理系统及其处理方法

- PAG水基淬火液在高铬铸铁铸件热处理中的使用方法

- 一种汽车钢板弹簧用弹簧钢PAG水溶性淬火介质热处理工艺