内腔型行星架

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及一种行星架,尤其是一种适用于薄煤层采煤机摇臂的末端传动机构的行星架。

背景技术

随着开采条件的复杂化,例如开采对象越来越多的出现夹矸、断层,岩石截割的频率大大增加,因此薄煤层采煤机大功率化的需求与产品化也在不断的被提出和发展升级中,目前单摇臂功率已由早期的100KW发展至目前的500KW。摇臂大功率化设计过程中,主要考虑的是传动系统齿轮、轴承的寿命,然而由于摇臂壳体内部空间受限,往往带来新的问题,例如:行星机构的直径过大使得小直径滚筒装载效果差,行星机构的长度偏长使得滚筒不能很好地满足窄截深开采需求;然而过于紧凑的行星机构由于内部储油少、散热困难,还容易造成大功率行星机构可靠性低、寿命短等问题。

发明内容

本发明的目的是提供一种内腔型行星架,能满足薄煤层采煤机摇臂的末端传动机构的大功率、长寿命设计需要。

本发明的主要技术方案有:

一种内腔型行星架,包括呈回转体结构的行星架本体,行星架本体的回转轴线前后延伸,行星架本体的内部形成位于后部的太阳轮安装腔和行星轮安装腔以及位于前部的油腔,行星轮安装腔围绕在太阳轮安装腔的周围并与太阳轮安装腔相通,油腔与太阳轮安装腔之间的间隔壁上设有中心通孔,油腔的直径不小于太阳轮安装腔的直径,油腔腔壁上设有贯穿腔壁的径向油孔,油腔腔壁的外柱面以径向油孔分界,径向油孔的前部设有外花键,后部是轴颈。

所述行星轮安装腔的前壁和后壁上对应设有成对的行星轮轴安装孔,行星轮轴安装孔有多对,并以中心通孔为中心呈圆周均匀分布。

所述轴颈的直径优选为不小于行星轮轴安装孔的分布圆直径。

所述外花键的齿顶圆直径小于轴颈的直径。

位于所述外花键前方的油腔腔壁的外柱面上还设有环形密封槽。

所述径向油孔有多个,呈辐射状分布。

所述油腔的前段、中段和后段分别为小直径圆柱孔、前小后大的锥孔以及大直径圆柱孔。

所述径向油孔的里端位于中段的油腔腔壁上。

所述油腔与太阳轮安装腔之间的间隔壁上还优选设有贯通的轴向油孔,轴向油孔有多个,分布在中心通孔的周围。

本发明的有益效果是:

由于所述内腔型行星架具有更大的内腔空间,可容纳更多的润滑油以及在其中设置冷却装置,保证了内腔型行星架所在行星机构的整体的储油量,保证了内腔型行星架所在末端传动机构的充分润滑,极大地提高了末端传动机构的冷却效果。

由于油腔腔壁上设有贯穿腔壁的径向油孔,以及油腔与太阳轮安装腔之间的间隔壁上设有贯通的轴向油孔,使得内腔型行星架所在的末端传动机构的齿轮啮合区、轴承滚动接触区、滚筒连接套与内腔型行星架之间的浮动密封环接触区的油液可以与油腔内的油液进行自由流动和交换,因此齿轮啮合区、轴承滚动接触区、浮动密封环接触区及行星机构搅油损失等产生的热量能得到及时有效的消散。当油腔内设置冷却装置时,更是可以避免出现过高的温度,保证内腔型行星架所在的末端传动机构的正常可靠工作。

通过设置轴向油孔在啮合腔与油腔之间形成热交换,促进行星轮与太阳轮啮合处降温。所述太阳轮安装腔和行星轮安装腔的前壁上的浅槽使啮合腔与油腔之间的热交换可以扩展到行星轮内部多列支撑轴承处,使多列支撑轴承得以快速冷却。可见,大容积的油腔、径向油孔和轴向油孔的设计,使所述内腔型行星架所在行星机构的整个内腔都得到了充分的冷却。

由于轴颈尺寸增大,使得其上安装的前轴承的外径得以增大,即使前轴承相对较窄也具有足够的额定动载荷,因此可以采用窄型前轴承,不仅提高了前轴承的使用寿命,同时在内腔型行星架所在的行星机构整体长度不变的情况下前轴承窄型化后为太阳轮、行星轮、内齿圈以及行星轮内部多列支撑轴承的加宽提供了条件,使这些零部件的寿命也得以提高,最终在同等长度或同等外径的情况下增大了行星机构的承载能力,从而满足大功率摇臂的需求,或者使较小外径的行星机构和较短的行星机构也都能具有足够大的承载能力(换句话说相同承载能力下,行星机构的直径与长度都可以缩小,从而改善小直径滚筒的装载效果和满足窄截深开采需求)。

附图说明

图1为本发明的一个实施例的结构示意图;

图2为内腔型行星架所在末端传动机构的一个实施例的结构示意图;

图3为现有薄煤层采煤机摇臂用行星架的结构示意图。

附图标记:

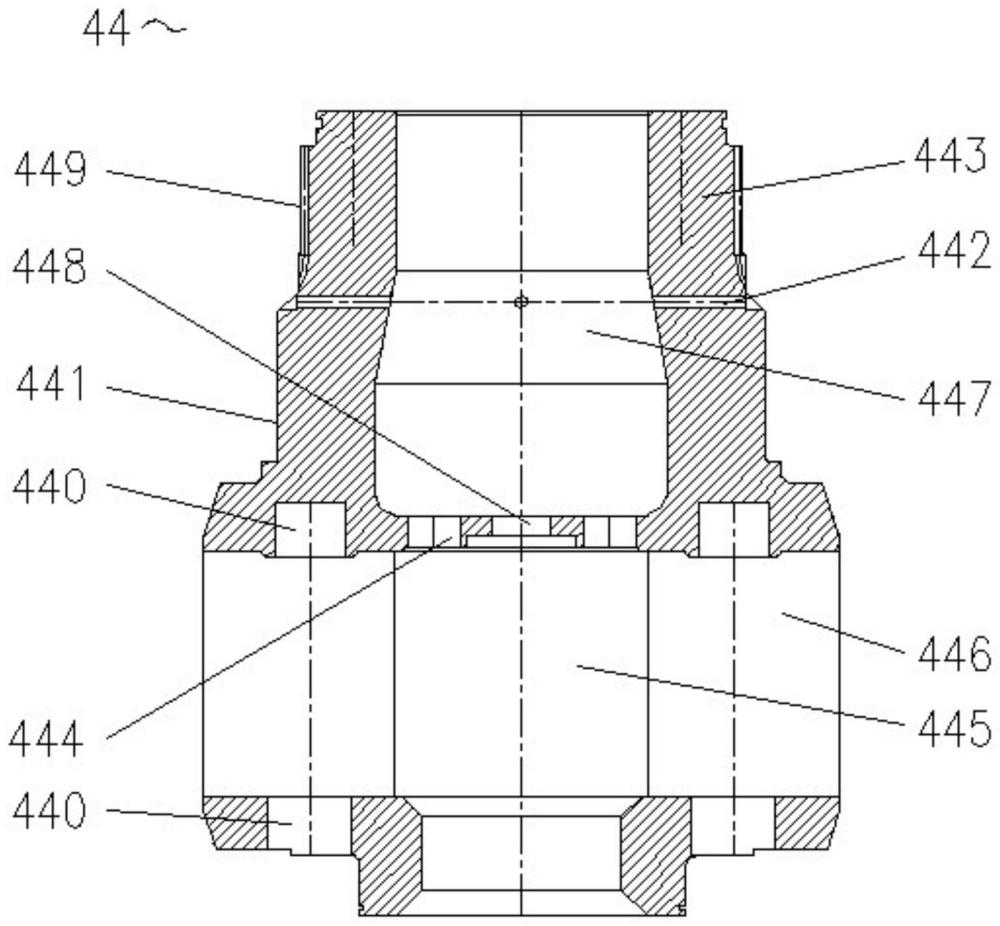

44.内腔型行星架;440.行星轮轴安装孔;441.轴颈;442.径向油孔;443.油腔腔壁;444.轴向油孔;445.太阳轮安装腔;446.行星轮安装腔;447.油腔;448.中心通孔;449.外花键;

45.前轴承;48.滚筒连接套;481.浮动密封;

62.冷却装置。

具体实施方式

如图1、2所示,本发明公开了一种内腔型行星架(可简称为行星架)44,包括呈回转体结构的行星架本体,行星架本体的回转轴线前后延伸,行星架本体的内部形成位于后部的太阳轮安装腔445和行星轮安装腔446以及位于前部的油腔447。行星轮安装腔围绕在太阳轮安装腔的周围并与太阳轮安装腔相通。油腔与太阳轮安装腔之间的间隔壁上设有中心通孔448,用于穿设冷却介质流通管。油腔与太阳轮安装腔通过所述中心通孔相通。油腔的直径不小于太阳轮安装腔的直径,以形成较大的油腔空间,便于容纳更多的润滑油以及在该油腔内设置冷却装置62,因此可以极大地提高所述内腔型行星架所在传动机构的冷却效果。油腔腔壁443上设有贯穿腔壁的径向油孔442,油腔腔壁的外柱面以径向油孔分界,径向油孔的前部设有外花键449,用于与滚筒连接套48形成花键联接,后部是用于安装前轴承45的轴颈441。径向油孔可以使油腔的内、外空间相连通,使滚筒连接套与内腔型行星架之间的浮动密封481处和所述前轴承处的摩擦热导致的局部热油与油腔内的大量冷却后油液进行热交换。太阳轮安装腔和行星轮安装腔相通,二者交界处形成为太阳轮与行星轮的啮合腔。

所述行星轮安装腔的前壁和后壁上对应设有成对的行星轮轴安装孔440,行星轮轴安装孔有多对,并以中心通孔为中心呈圆周均匀分布。相应地每对行星轮轴安装孔处对应安装一个行星轮。

所述轴颈的直径优选为不小于行星轮轴安装孔的分布圆直径,所述行星架的轴颈的直径明显大于现有行星架,相应地,需要安装更大直径的前轴承。由于前轴承直径增大,滚动体数量增加,即使相对较窄也具有足够的额定动载荷,因此可以采用窄型前轴承,轴颈的宽度也相应变窄,不仅提高了前轴承的使用寿命,同时在行星架所在的行星机构整体长度不变的情况下前轴承窄型化后为行星机构的太阳轮、行星轮、内齿圈以及行星轮内部多列支撑轴承的加宽提供了条件,使这些零部件的寿命也得以提高,最终在同等长度或同等外径的情况下增大了行星机构的承载能力,从而满足大功率摇臂的需求(附图所示实施例属于这种情况);或者使较小外径的行星机构和较短的行星机构也都能具有足够大的承载能力(换句话说相同承载能力下,行星机构的直径与长度都可以缩小,从而改善小直径滚筒的装载效果和满足窄截深开采需求)。

另外,所述内腔型行星架的油腔腔壁的外径相比现有行星架(如图3所示)增大后,抗弯能力及强度都大大提高。

通常所述外花键的齿顶圆直径略小于轴颈的直径。

位于所述外花键前方的油腔腔壁的外柱面上可设有环形密封槽。环形密封槽内安装有O形圈,用于在内腔型行星架与滚筒连接套之间形成密封。径向油孔的前部油腔腔壁的外柱面设置为阶梯柱面,所述环形密封槽所在的外柱面直径小于外花键所在的外柱面直径。

所述径向油孔可以有多个,且呈中心辐射状分布,以促进行星架油腔内外油液整周均匀的热交换。

本实施例中,所述油腔的前段、中段和后段可以分别设置为小直径圆柱孔、前小后大的锥孔以及大直径圆柱孔。

所述径向油孔的里端优选设置在中段的油腔腔壁上。

所述油腔与太阳轮安装腔之间的间隔壁上还优选设有贯通的轴向油孔444,轴向油孔有多个,且分布在中心通孔的周围。通过轴向油孔可以使所述啮合腔与所述油腔相通,可以在啮合腔与油腔之间形成热交换,促进行星轮与太阳轮啮合处降温。所述太阳轮安装腔和行星轮安装腔的前壁上还设有浅槽,使啮合腔与油腔之间的热交换可以扩展到行星轮内部多列支撑轴承处,使多列支撑轴承得以快速冷却。

- 用于将行星架拆卸成两部分的设备和相关的行星架

- 一种行星架复杂内腔无芯模模具组件

- 行星架内复合定轴减速传动齿轮的行星齿轮减速器