一种化合物半导体晶圆的加工方法

文献发布时间:2023-06-19 19:32:07

技术领域

本发明属于半导体的技术领域,具体涉及一种化合物半导体晶圆的加工方法。

背景技术

近年来,Ⅲ-Ⅴ族化合物半导体应用越来越广泛,为了大幅度节约成本和提高制作效率,在大批量生产中往往在晶圆上制作集成电路芯片或电路元件结构,然后再分割成各个单元,最后再进行封装和焊接等后续工艺。其中镭射切割技术具有加工速度快、晶片利用率高、非接触加工和自动化程度高等优势,得到应用。镭射切割后芯片边缘具有激光烧融的重铸物,需要蚀刻去除,否则将影响芯片的良率。

由于切割后芯片间距仅有切割道的距离,蚀刻难以进行。为保证蚀刻干净,需扩大晶粒之间的距离,而扩张工艺的引入会导致由于尺寸变化而需要替换晶圆的承载结构,例如需要使用扩张环等部件来替代前期其他工艺机台所用的铁环来进行支撑,而后续工艺又需替换回铁环,这一方面增加了工艺的复杂性,另一方面增加了扩张环等耗材,影响了生产成本和生产效率。

发明内容

本发明针对现有技术存在的不足,提供一种化合物半导体晶圆的加工方法。

为了实现以上目的,本发明的技术方案为:

一种化合物半导体晶圆的加工方法,包括:

步骤1)将化合物半导体晶圆贴附于载膜上,载膜绷设于固定环中且边缘通过固定环封装,组成承载组件;

步骤2)将所述承载组件移入切割工艺,对晶圆沿切割道进行切割分成若干晶粒;

步骤3)将所述承载组件放置于扩膜机中,对载膜进行预扩张以扩大晶粒之间的间隔至一第一间距;

步骤4)将所述承载组件移入蚀刻工艺,对晶粒的切割道侧壁进行蚀刻;

步骤5)将所述承载组件放置于氮气吹扫机台中,采用高温氮气吹扫载膜表面,高温氮气的温度≥150℃,出风口与膜表面的距离5cm~25cm,吹扫时间≥30s,冷却后载膜回缩至初始状态,使晶粒之间的间隔回缩。

可选的,所述载膜是PVC蓝膜,厚度为50~100μm。

可选的,所述固定环是不锈钢环。

可选的,步骤1)中,所述切割是激光切割;步骤3)中,采用湿法蚀刻去除附着于所述晶粒的边缘的激光切割后的重铸物。

可选的,所述扩膜机包括扩膜治具,扩膜治具包括预扩环和底座,预扩环设于底座上且预扩环的顶面和底座之间具有一高度差,预扩环的外径小于所述固定环的内径;步骤2)中,将所述固定环套设于所述预扩环外进行扩膜。

可选的,所述高度差≥2cm,扩张之后的所述第一间距≥30μm。

可选的,步骤4)中,所述高温氮气的温度为150℃~500℃,氮气流速为5L/min~15L/min范围,吹扫时间30s~300s,冷却后晶粒之间的间隔回缩至15um以内。

可选的,步骤5)将所述承载组件置于挑晶机台中进行挑晶工艺。

一种化合物半导体晶圆的出货方法,对化合物半导体晶圆采用上述的加工方法进行加工后,以所述承载组件的形式出货。

可选的,所述承载组件出货至封装厂后进入挑晶工艺。

本发明的有益效果为:

连续工艺中晶圆维持一承载组件形式,预扩后扩大了晶粒之间的距离以便于将切割道侧壁蚀刻干净,使良率符合标准,然后将载膜回缩至初始状态并适用于后续工艺步骤,无需替换晶圆的承载结构,减化了工艺,降低了生产成本,提高了生产效率。

附图说明

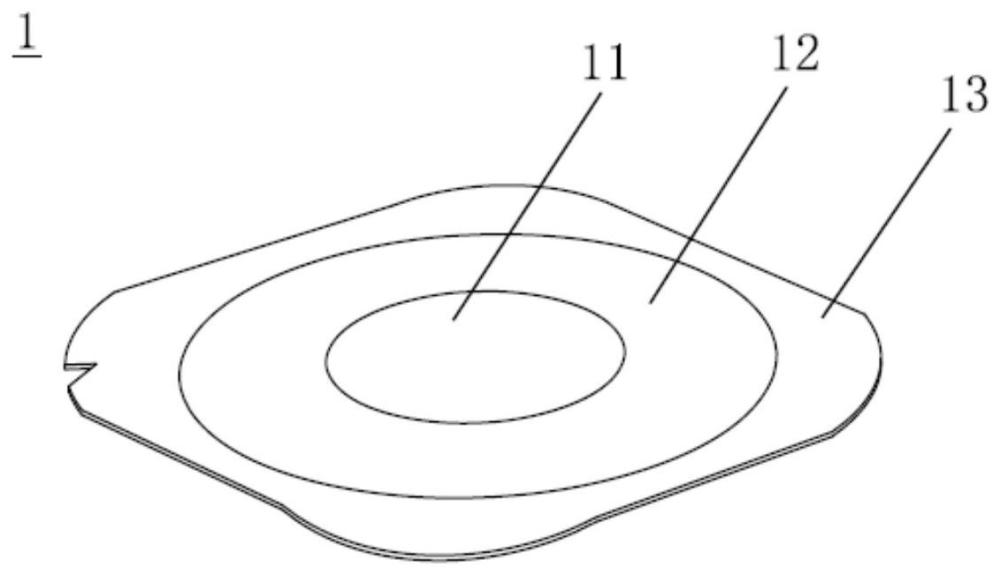

图1为实施例1的化合物半导体晶圆的加工方法的承载组件的结构示意图;

图2为实施例1的化合物半导体晶圆的加工方法的扩膜治具的结构示意图;

图3为实施例1的化合物半导体晶圆的加工方法的扩膜示意图;

图4为图2的分解示意图;

图5为实施例1的化合物半导体晶圆的加工方法中预扩前(5a)、预扩后(5b)和回缩后(5c)的晶粒间距示意图;

图6为实施例1和对比例的蚀刻后的晶粒侧壁的放大实物图;

图7为实施例1和对比例的蚀刻后的晶粒的强度,图中75um与100um代表晶粒厚度;

图8为实施例2和对比例的出货形式的实物图。

具体实施方式

以下结合附图和具体实施例对本发明做进一步解释。本发明的各附图仅为示意以更容易了解本发明,其具体比例可依照设计需求进行调整。文中所描述的图形中相对元件的上下关系以及正面/背面的定义,在本领域技术人员应能理解是指构件的相对位置而言,因此皆可以翻转而呈现相同的构件,此皆应同属本说明书所揭露的范围。

实施例1

以下具体说明实施例1的一种化合物半导体晶圆的加工方法,所述化合物半导体晶圆可以是例如砷化镓基、磷化铟基等晶圆,其已经过常规器件制程并即将进入切割工艺。

参考图1,化合物半导体晶圆11贴附于载膜12上,载膜12绷设于固定环13中且边缘通过固定环13封装,组成承载组件1。其中,载膜12为厚度80μm的PVC UV膜,晶圆11为6寸晶圆,固定环13为12寸铁环,其材质为不锈钢SUS420,在后续切割加工中作为固定加工物的框架。

将承载组件1移入激光切割机台中,采用激光切割工艺沿切割道对晶圆11进行切割分成若干晶粒。例如,对于GaAs基晶圆,采用紫外激光进行切割。在镭射切割过程中会产生热应力,被分割后的晶粒边缘存在激光烧融的重铸物。

将承载组件1置于扩膜机中。参考图2,扩膜机的扩膜治具2包括底座21和预扩环22,预扩环22设于底座21上且预扩环22的顶面和底座21之间具有一高度差,高度差≥2cm,预扩环22的外径小于固定环13的内径并大于晶圆11尺寸。参考图3,扩膜治具2放置于扩膜机的机台上,固定环13套设于预扩环22之外进行扩膜,则载膜12覆设于预扩环22表面。本实施例中,预扩环22外径约为200mm,环宽≥8mm,具有弧形倒角,且倒角≤10°以在扩膜过程中对载膜12提供支撑而减小破膜概率。

具体,参考图4,底座21也为环状,底座21设有若干凸台211,凸台211开设有凹槽212,预扩环22嵌于凹槽212内,预扩环22顶面外凸于凸台211顶面,且凸台211顶面外周设置成倾斜,扩膜时能减少破膜。预扩环22与凸台211之间还可设置成可相对转动,具体的,预扩环22内壁设有沿径向向外延伸的环槽221,凹槽212的侧壁上固定有至少一限位件213,限位件213另一端插入环槽221内且与之滑动配合,实现预扩环22与底座21之间的可相对转动,则底座21旋转时,二者之间会发生相对移动,大大降低预扩环22与载膜12之间的动摩擦力,减小破膜概率。

底座21还包括有用于卡接固定环13的卡槽212。扩膜时,扩膜机的筒状扩膜装置下降并带动固定环13下降,直至固定环13抵接底座21表面,则扩膜治具可嵌入筒状扩张装置内腔使得载膜12覆盖于治具表面并扩张,而后驱动底座21旋转,预扩环22因与载膜12之间的静摩擦保持不动或旋转角度很小,卡槽212卡于固定环13外周;而后,控制筒状扩张装置上升回位,扩膜完毕。扩膜之后,晶粒之间的间距≥30μm。参考图5,其中图5a为扩膜前晶粒间距,图5b为扩膜后晶粒间距。

扩膜完成后,将承载组件移入蚀刻工艺,采用化学湿法蚀刻工艺对晶粒的切割道侧壁进行蚀刻,去除附着于晶粒边缘的重铸层。蚀刻可参考常规工艺。本实施例中,对于GaAs基晶圆,蚀刻液采用NH

蚀刻之后,将承载组件放置于氮气吹扫机台中,采用高温氮气吹扫载膜表面,高温氮气的温度具体为450℃,出风口与膜表面的距离10cm,吹到产品表面的温度为85~90℃,吹扫时间具体为180s,氮气流速10L/min,使载膜变松软,自然冷却后载膜回缩至初始状态,使晶粒之间的间隔回缩。参考图5c为回缩后晶粒间距,晶粒间距可回缩至初始状态,约为10um。载膜回复绷设于固定环上的状态,则可用于后续挑晶机台进行挑晶工艺。

习知的,工艺之间包括清洗、干燥等常规步骤,不加以赘述,

对比例

对比例的加工方法与实施例1的区别在于,在切割后的扩膜工艺中,采用常规扩膜治具,在工作台上放置内扩张环,扩膜后,载膜处于拉伸状态,使用外扩张环套于内扩张环上对载膜进行固定,然后使用刀具沿外扩张环外侧对载膜进行裁剪使晶圆和载膜脱离原固定环,晶圆承载于由扩张环绷设的载膜上并转移入其他工艺流程。由于扩张环通常为POM(聚甲醛树脂)等制成,可能并不适用于后续工艺。在后续挑晶工艺时,再将扩张环上的晶圆裁剪下来贴在前述固定环上以适配于挑晶机台。

参考图6和图7,采用相同的蚀刻工艺,实施例1和对比例可实现类似的蚀刻效果,外观上其侧壁平整无侧蚀,晶粒强度区别不大,满足良率需求。

相对于对比例,实施例1具有如下优点:

1)无须使用扩张环,减少了耗材;

2)避免了裁切时划伤、破片等的风险;

3)可实现连续工艺承载于相同固定环上,无需转换,简化了工艺,提高了效率,提升了良率。

实施例2

一种化合物半导体晶圆的出货方法,其是对晶圆采用实施例1所述的加工方法加工后,以原承载组件的形式出货,即切割、蚀刻后的晶粒以切割道距离排布于载膜上,载膜绷设于固定环中。实施例2适用于上下游厂商之间的出入货,封装厂商可直接将承载于固定环上的晶圆用于挑晶机台进行挑晶工艺,参考图8,相对于对比例,无需将晶圆裁剪下来并转移至固定环上,简化了客户的工艺步骤,增加了客户封装弹性,实现多元化出货方式。

本发明在连续工艺中晶圆维持一承载组件形式,这里所述的连续工艺包括了激光切割工艺——扩膜工艺——晶粒侧壁的烧熔重铸物蚀刻工艺——缩膜工艺——挑晶工艺(或其他工艺等),通过预扩后扩大了晶粒之间的距离以便于将切割道侧壁蚀刻干净,使良率符合标准,然后将载膜回缩至初始状态并适用于后续工艺步骤,无需替换晶圆的承载结构,减化了工艺,降低了生产成本,提高了生产效率。

上述实施例仅用来进一步说明本发明的一种化合物半导体晶圆的加工方法,但本发明并不局限于实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明技术方案的保护范围内。

- 一种晶圆加工设备及加工方法

- 一种选择性湿法处理晶圆边缘的方法及半导体装置

- 一种激光加工晶圆的方法及装置

- 一种激光加工晶圆的方法及系统

- 一种激光加工晶圆的方法及系统

- 半导体晶圆加工系统及加工半导体晶圆的方法

- 半导体晶圆加工系统及加工半导体晶圆的方法