半导体结构及其制备方法、测试系统

文献发布时间:2023-06-19 19:33:46

技术领域

本公开实施例涉及半导体领域,特别涉及一种半导体结构及其制备方法、测试系统。

背景技术

随着科技的发展,半导体芯片在各类电子产品中的应用越来越广泛,半导体芯片通常设置于印刷电路板上。为了提高半导体芯片的良率,通常需要在半导体芯片与印刷电路板电连接的情况下,对每一个半导体芯片进行高速信号的测试。在进行测试时,高速信号需要具有较好的信号完整性以及电源完整性,以较真实地反映半导体芯片的性能。

然而,目前,在对半导体芯片进行高速信号的测试时,存在测试信号产生失真的现象,从而对测试的质量产生影响。

发明内容

本公开实施例提供一种半导体结构及其制备方法、测试系统,至少有利于改善对半导体结构进行信号测试时,因信号失真而影响测试质量的问题。

本公开实施例提供一种半导体结构,包括:系统板;封装结构,封装结构设置在系统板的表面,封装结构包括裸片、封装层以及封装基板,封装层位于封装基板远离系统板的表面,封装层将裸片封装在内;电连接结构,部分电连接结构位于封装结构中,电连接结构分别电连接裸片与系统板;导电部,导电部位于封装层中,导电部与电连接结构电连接并延伸至封装层远离封装基板的顶部,且封装层的顶部露出导电部远离封装基板的端部,导电部远离系统板的端部用于连接测试装置。

在一些实施例中,在沿系统板指向封装结构的方向上,导电部远离封装基板的端部高于封装层远离封装基板的顶部表面。

在一些实施例中,导电部包括:导电柱,导电柱位于封装层中并与电连接结构电连接;电接触结构,电接触结构位于导电柱远离封装基板的一端并外露于封装层远离封装基板的顶部表面。

在一些实施例中,导电柱在封装基板表面的正投影形状为圆形。

在一些实施例中,电接触结构在封装基板表面的正投影形状为矩形。

在一些实施例中,导电柱在封装基板表面的正投影落入电接触结构在封装基板表面的正投影内。

在一些实施例中,电连接结构包括:焊盘,焊盘位于封装基板远离系统板的表面;键合线,键合线电连接裸片以及焊盘;布线以及与布线电连接的锡球,布线贯穿封装基板并与焊盘电连接,锡球位于封装基板以及系统板之间并电连接系统板。

在一些实施例中,导电部位于焊盘远离封装基板的表面。

相应地,本公开实施例还提供一种半导体结构的制备方法,包括:提供封装基板以及系统板;在封装基板上形成电连接结构,电连接结构与裸片电连接;在封装基板的表面形成封装层,封装层将裸片封装在内;在封装层中形成导电部,导电部与电连接结构电连接并延伸至封装层远离封装基板的顶部,且封装层的顶部露出导电部远离封装基板的端部,导电部远离封装基板的端部用于连接测试装置;基于电连接结构将封装基板与系统板电连接。

在一些实施例中,形成导电部的工艺步骤包括:在封装层上形成通孔,通孔暴露出电连接结构的部分表面;在通孔中形成导电柱,导电柱与封装层远离封装基板的顶面齐平;在导电柱远离封装基板的表面形成电接触结构,导电柱与电接触结构形成导电部。

在一些实施例中,采用电镀工艺在通孔中形成所述导电部。

在一些实施例中,导电部的材料包括铜、锡或者金中的至少一种。

相应地,本公开实施例还提供一种测试系统,包括测试装置,测试装置用于对上述任一项半导体结构进行测试。

本公开实施例提供的技术方案至少具有以下优点:

本公开实施例提供的半导体结构的技术方案中,半导体结构包括:系统板;封装结构,封装结构设置在系统板的表面,封装结构包括裸片、封装层以及封装基板,封装层位于封装基板远离系统板的表面,封装层将裸片封装在内;电连接结构,部分电连接结构位于封装结构中,电连接结构分别电连接裸片与系统板;导电部,导电部位于封装层中,导电部与电连接结构电连接并延伸至封装层远离封装基板的顶部,如此,可以将裸片的电信号引出,且封装层的顶部露出导电部远离封装基板的端部,导电部远离封装基板的端部用于连接测试装置。也就是说,利用封装结构中的电连接结构引出裸片的电信号,并在封装结构内部设置与电连接结构相连的导电部作为用于连接测试装置的测试点,相较于在芯片与系统板之间额外引入用于提供测试点的转接板而言,将测试点设置于封装结构内部,使得测试点与裸片之间的距离更近,从而信号传输的路径更短,有利于测试信号的快速传输,并且无需额外设置裸片与系统板之间的电连接线,因此,对测试信号本身的影响较小,从而可以改善测试信号的真实性,提高测试质量。

附图说明

一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,除非有特别申明,附图中的图不构成比例限制。

图1为本公开一实施例提供的半导体结构的一种剖视结构示意图;

图2为本公开一实施例提供的半导体结构的一种俯视结构示意图;

图3为本公开一实施例提供的半导体结构的制备方法中形成电连接结构的步骤对应的结构示意图;

图4为本公开一实施例提供的半导体结构的制备方法中形成封装层的步骤对应的结构示意图;

图5为本公开一实施例提供的半导体结构的制备方法中形成通孔的步骤对应的结构示意图;

图6为本公开一实施例提供的半导体结构的制备方法中形成导电部的步骤对应的结构示意图;

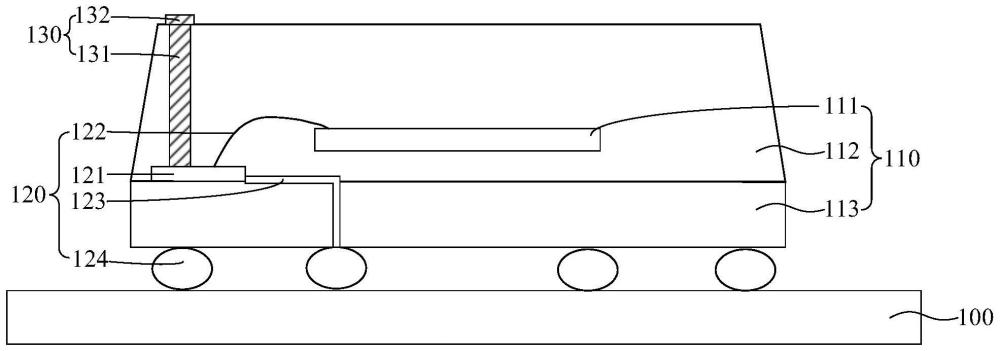

图7为本公开一实施例提供的测试系统的结构示意图。

具体实施方式

由背景技术可知,目前存在对半导体芯片进行信号测试时,测试信号失真的问题。

分析发现,导致对半导体芯片进行信号测试时,测试信号失真的原因之一在于,通常在对半导体芯片进行高速信号的测试时,在系统板与转接板之间会连入一个转接板。该转接板一方面可以起到电连接半导体芯片与系统板的作用,另一方面,该转接板设置有测试点,用于连接测试装置,从而可以为半导体芯片提供测试信号,以完成对半导体芯片的测试。然而,该转接板的存在,使得在半导体芯片与系统板之间引入了额外的电连接线,该电连接线的存在,使得信号传输的路径较长,不利于测试信号的快速传输,从而导致测试信号产生失真的现象。

本公开实施例提供一半导体结构,包括系统板;封装结构,封装结构设置在系统板的表面,封装结构包括裸片、封装层以及封装基板,封装层位于封装基板远离系统板的表面,封装层将裸片封装在内;电连接结构,部分电连接结构位于封装结构中,电连接结构分别电连接裸片与系统板;导电部,导电部位于封装层中,导电部与电连接结构电连接并延伸至封装层远离系统板的顶部,如此,可以将裸片的电信号引出,且封装层的顶部露出导电部远离系统板的端部,导电部远离系统板的端部用于连接测试装置。也就是说,利用封装结构中的电连接结构引出裸片的电信号,并在封装结构内部设置与电连接结构相连的导电部作为用于连接测试装置的测试点,相较于在芯片与系统板之间额外引入用于提供测试点的转接板而言,将测试点设置于封装结构内部,使得测试点与裸片之间的距离更近,从而信号传输的路径更短,有利于测试信号的快速传输,并且无需额外设置裸片与系统板之间的电连接线,因此,对测试信号本身的影响较小,从而可以改善测试信号的真实性,提高测试质量。

下面将结合附图对本公开的各实施例进行详细的阐述。然而,本领域的普通技术人员可以理解,在本公开各实施例中,为了使读者更好地理解本公开而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施例的种种变化和修改,也可以实现本公开所要求保护的技术方案。

图1为本公开一实施例提供的半导体结构的一种剖面结构示意图。

参考图1,半导体结构包括:系统板100;封装结构110,封装结构110设置在系统板100的表面,封装结构110包括裸片111、封装层112以及封装基板113,封装层112位于封装基板113远离系统板100的表面,封装层112将裸片111封装在内;电连接结构120,部分电连接结构120位于封装结构110中,电连接结构120分别电连接裸片111与系统板100;导电部130,导电部130位于封装层112中,导电部130与电连接结构120电连接并延伸至封装层112远离封装基板113的顶部,且封装层112的顶部露出导电部130远离封装基板113的端部,导电部130远离封装基板113的端部用于连接测试装置。

在封装层112中设置导电部130,相当于将测试点设置于封装结构110上,使得测试点与裸片111之间的距离较近,从而信号传输的路径较短,有利于测试信号的快速传输。此外,无需额外设置裸片111与系统板100之间的电连接线,使得对测试信号本身的影响较小,从而可以改善测试信号的真实性,提高测试质量。

半导体生产过程包括晶圆制造和封装测试,在这两个环节中要完成晶圆检测和成品测试两个检测步骤,其中,成品测试是指对封装完成后的芯片进行功能和电参数测试。裸片111经过封装之后即被称为芯片,芯片一般与印刷电路板(PCB,Printed Circuit Board)进行电连接,PCB板上具有金属线,可以实现芯片之间的相互连接、中继传输,令电流沿着预设的线路在裸片111中完成放大、衰减、调制、解码、编码等功能。当芯片与PCB板电连接后,需要对芯片进行有关电气特性的测试。具体地,需要将被测芯片的电信号引出至测试点,由测试装置对芯片输入测试信号并采集芯片的输出信号,判断芯片功能和性能是否达到设计规范要求。通常,测试装置的测试信号为高速信号,为了较真实的反映芯片的电气特性,因此,在进行测试时,高速信号需要具有较好的信号完整性以及电源完整性。

系统板100与封装结构110中的裸片111直接电连接,相当于芯片与系统板100的电连接。在一些实施例中,系统板100可以为PCB板。

封装结构110将裸片111封装在内,可以保护裸片111免受周围环境的影响,同时,封装结构110中还包括电连接结构120,电连接结构120用于将裸片111与系统板100电连接。具体地,封装结构110中的封装基板113为裸片111提供电连接、保护、支撑以及组装等功能,可以实现多引脚化,改善电性能以及实现高密度的目的。封装层112用于包覆部分电连接结构120以及裸片111,如此,可以保护裸片111以及电连接结构120不受损坏,防止出现气体进入从而氧化内部裸片111的问题,此外,还可以保证产品使用安全和稳定。在一些实施例中,封装层112的材料可以是封装模塑料,例如可以是环氧模塑料、硅橡胶或者聚酰亚胺中的任一者。

在一些实施例中,在沿系统板100指向封装结构110的方向上,导电部130远离封装基板113的端部高于封装层112远离封装基板113的顶部表面。也就是说,导电部130远离封装基板113的端部被较多地暴露在外界,即使得测试点的面积较大,如此,不仅有利于测试点与测试装置之间的电连接,还可以调节测试装置的连接线与测试点的接触面积较大,使得连接线与测试点的接触面积较小,改善测试信号的传输速率,从而改善测试信号的真实性。可以理解的是,在另一些实施例中,在沿系统板100指向封装结构110的方向上,导电部130远离封装基板113的端部也可以与封装层112远离封装基板113的顶部表面齐平。

在一些实施例中,导电部130可以包括:导电柱131,导电柱131位于封装层112中并与电连接结构120电连接;电接触结构132,电接触结构132位于导电柱131远离封装基板113的一端并外露于封装层112远离封装基板113的顶部表面。也就是说,电接触结构132作为测试点,用于与测试装置进行电连接,导电柱131用于电连接电接触结构132与裸片111,从而实现测试信号在测试装置与裸片111之间的传输。可以理解的是,导电柱131与电接触结构132分别用于不同的功能,对于电接触结构132而言,由于需要与测试装置进行电接触,因此需要电接触结构132具有相对较大的接触面积,从而有利于与测试装置的电接触。而由于导电柱131位于封装层112中,因此,需要考虑到形成导电柱131的难易程度,从而使得实际制备导电柱131的工艺较简单,有利于规模化生产。

具体地,在一些实施例中,导电柱131在封装基板113表面的正投影形状可以为圆形。也就是说,导电柱131的整体形状为圆柱形,如此,在实际制备导电柱131的工艺过程中,仅需通过在封装层112中形成圆柱形的通孔,并在通孔中形成导电柱131即可。由于导电柱131的形状较简单,因此,使得实际制备导电柱131的工艺也较为简单,有利于规模化生产。可以理解的是,在另一些实施例中,导电柱131在封装基板113表面的正投影形状也可以为矩形或者其它几何形状,只要能实现电接触结构132与电连接结构120之间的电连接即可。

参考图2,图2为本公开一实施例提供的半导体结构的一种俯视结构示意图。在一些实施例中,电接触结构132在封装基板113表面的正投影形状可以为矩形。电接触结构132的形状为矩形,如此,当需要在半导体结构中形成多个电接触结构132时,在保持电接触结构132的面积不变的条件下,调整电接触结构132的长宽比,使得在沿多个电接触结构132间隔排布的方向上,电接触结构132的宽度较小,从而可以排布较密的电接触结构132,满足不同的产品需求。可以理解的是,在另一些实施例中,电接触结构132在封装基板113表面的正投影形状也可以为圆形或者其它几何形状。

继续参考图1,具体地,在一些实施例中,导电柱131在封装基板113表面的正投影可以落入电接触结构132在封装基板113表面的正投影内。也就是说,在平行于封装基板113的表面方向上,电接触结构132的截面积大于导电柱131的截面积。如此,使得电接触结构132的表面积相对较大,从而在电接触结构132外接测试装置时,电接触结构132与测试装置的连接线的接触面积较大,使得电接触结构132与连接线的接触电阻较小,从而可以使得测试装置输出的测试信号可以较快速的传输至裸片111,且裸片111对测试信号的反馈信号也可以较快速的传输至测试装置中。因此,可以保持测试信号较高的真实性,从而可以改善由于测试信号的延时传输而对测试质量产生影响的问题。可以理解的是,在另一些实施例中,导电柱131在封装基板113表面的正投影也可以与电接触结构132在封装基板113表面的正投影相同。

电连接结构120分别电连接裸片111以及系统板100,用于实现裸片111以及系统板100的电连接,此外,电连接结构120还与导电部130电连接,从而可以将裸片111的电信号引出,用于测试。在一些实施例中,电连接结构120可以包括:焊盘121,焊盘121位于封装基板113远离系统板100的表面;键合线122,键合线122电连接裸片111以及焊盘121;布线123以及与布线123电连接的锡球124,布线123贯穿封装基板113并与焊盘121电连接,锡球124位于封装基板113以及系统板100之间并电连接系统板100。

在一些实施例中,导电部130可以位于焊盘121远离封装基板113的表面。相较于布线123而言,焊盘121具有相对较大的表面积,因此,将导电部130设置在焊盘121远离封装基板113的表面,使得焊盘121与导电部130的接触面积较大,从而导电部130与焊盘121之间的接触电阻较小,有利于测试信号的传输。此外,由于焊盘121具有相对较大的表面积,因此,在实际制备导电部130的工艺步骤中,使得制备导电部130的工艺窗口较大,从而不容易发生对准偏差,改善由于导电部130与电连接结构120接触面积过小或者未对准而导致的接触不良甚至断路现象。可以理解的是,在另一些实施例中,导电部130也可以与电连接结构120中的其它部件相连,例如,导电部130也可以位于布线123远离封装基板113的表面。

上述实施例提供的半导体结构中,部分电连接结构120位于封装结构110中,电连接结构120分别电连接裸片111与系统板100;导电部130位于封装层112中,导电部130与电连接结构120电连接并延伸至封装层112远离系统板100的顶部,如此,可以将裸片111的电信号引出,且封装层112的顶部露出导电部130远离封装基板113的端部,导电部130远离封装基板113的端部用于连接测试装置。本公开实施例提供的技术方案利用封装结构110中的电连接结构120引出裸片111的电信号,并在封装结构110内部设置与电连接结构120相连的导电部130作为用于连接测试装置的测试点,相较于在芯片与系统板100之间额外引入用于提供测试点的转接板而言,将测试点设置于封装结构110内部,使得测试点与裸片111之间的距离更近,从而信号传输的路径更短,有利于测试信号的快速传输,并且无需额外设置裸片111与系统板100之间的电连接线,因此,对测试信号本身的影响较小,从而可以改善测试信号的真实性,提高测试质量。

相应地,本公开另一实施例提供一种半导体结构的制备方法,该半导体结构的制备方法可以形成上一实施例提供的半导体结构,以下将结合附图对本发明另一实施例提供的半导体结构的制备方法进行详细说明。

图3至图6为本公开另一实施例提供的半导体结构的制备方法中各步骤对应的结构示意图。

参考图3,为本公开一实施例提供的半导体结构的制备方法中形成电连接结构的步骤对应的结构示意图,提供封装基板113以及系统板;在封装基板113上形成电连接结构120,电连接结构120与裸片111电连接。

在一些实施例中,封装基板113可以是硬质封装基板,如聚合物基板、金属基板、复合基板或者陶瓷基板中的任一种。在另一些实施例中,封装基板113也可以是柔性封装基板,柔性封装基板的材料可以是PI(聚酰亚胺)树脂或者PE(聚酯)树脂中的任一者。

系统板用于与裸片111形成电连接,具体地,可以通过电连接结构120分别电连接系统板与裸片111,从而形成系统板与裸片111的电连接。因此,在一些实施例中,系统板可以位于封装基板113远离裸片111的一侧。

具体地,在一些实施例中,在封装基板113上形成电连接结构120的步骤可以包括:

在封装基板113中形成布线123,部分布线123贯穿封装基板113,且部分布线123还位于封装基板113远离系统板的表面;

在封装基板113远离系统板100的表面形成焊盘121,焊盘121与布线123形成电连接,具体地,在一些实施例中,可以采用电镀的方式形成焊盘121;

形成键合线122,键合线122用于电连接焊盘121与裸片111,具体地,在一些实施例中,可以采用压焊的方式形成键合线122,即利用热压或超声能源,使键合线122分别与焊盘121以及裸片111焊接,从而形成焊盘121与裸片111的电连接。

具体地,在一些实施例中,电连接结构120的材料可以是铜、锡或者金中的至少一者。

参考图4,图4为本公开一实施例提供的半导体结构的制备方法中形成封装层的步骤对应的结构示意图,在封装基板113表面形成封装层112,封装层112将裸片111封装在内,电连接结构120与裸片111电连接。

具体地,在一些实施例中,可以采用塑封工艺在封装基板113表面形成封装层112,封装层112的材料可以为封装模塑料,例如可以是环氧模塑料、硅橡胶或者聚酰亚胺中的任一者。

参考图5以及图6,图5为本公开一实施例提供的半导体结构的制备方法中形成通孔的步骤对应的结构示意图,图6为本公开一实施例提供的半导体结构的制备方法中形成导电部的步骤对应的结构示意图,在封装层112中形成导电部130,导电部130与电连接结构120电连接并延伸至封装层112远离封装基板113的顶部,且封装层112的顶部露出导电部130远离封装基板113的端部,导电部130远离封装基板113的端部用于连接测试装置。将导电部130形成于封装层112中,使得测试点与裸片111之间的连接距离较短,从而信号传输的路径较短,有利于测试信号的传输。

具体地,在一些实施例中,形成导电部130的工艺步骤包括:

参考图5,在封装层112上形成通孔10,通孔10暴露出电连接结构120的部分表面,具体地,形成通孔10的方法可以包括:采用刻蚀工艺图形化封装层112,从而在封装层112中形成通孔10;

参考图6,在通孔10中形成导电柱131,导电柱131与封装层112远离封装基板113的顶面齐平;

在导电柱131远离封装基板113的表面形成电接触结构132,导电柱131与电接触结构132形成导电部130。也就是说,可以分别形成导电柱131与电接触结构132,如此,在形成电接触结构132的步骤中,可以调节电接触结构132的表面积相对较大,使得电接触结构132在与测试装置的连接线进行连接时,电接触结构132与连接线的接触面积较大,有利于测试信号的快速传输。

具体地,在一些实施例中,可以采用电镀工艺在通孔10中形成导电部130,具体地,可以采用干法电镀工艺形成导电部130,例如可以是真空电镀、气相电镀,以及使用熔融金属进行的熔融电镀,如此,可以仅对需要形成导电部130的部分进行电镀,而不会影响封装层112中的其它部位。

具体地,在一些实施例中,导电部130的材料包括铜、锡或者金中的至少一种。具体地,在一些实施例中,导电部130的材料可以为铜。一方面,铜具有较好的导电能力,使得裸片111电信号可以通过导电部130进行较快速的输出,另一方面,铜的价格较低,因此,可以使半导体结构的制造成本较低,有利于规模化的生产。

参考图1,提供系统板100,基于电连接结构120将封装基板113与系统板100电连接。具体地,在一些实施例中,可以在封装基板113与系统板100之间形成多个间隔排布的锡球124,锡球124电连接布线123以及系统板100,从而实现电连接结构120与系统板100的电连接。具体地,在一些实施例中,可以采用焊接的方法形成多个间隔排布的锡球124。

上述实施例提供的半导体结构的制备方法中,在封装基板113上形成电连接结构120,电连接结构120与裸片111电连接;在封装基板113远离系统板100的表面形成封装层112,封装层112将裸片111封装在内;在封装层112中形成导电部130,导电部130与电连接结构120电连接并延伸至封装层112远离系统板100的顶部,且封装层112的顶部露出导电部130远离系统板100的端部,导电部130远离系统板100的端部用于连接测试装置,将导电部130形成于封装层112中,并利用封装层112中原有的电连接结构120,并设置导电部130与电连接结构120相连,为测试装置提供测试点,不仅制备工艺较简单,并且使得测试点与裸片111之间的连接距离较短,从而信号传输的路径较短,有利于测试信号的传输。此外,无需额外设置裸片111与系统板100之间的电连接线,因此,对测试信号本身的影响较小,从而可以改善测试信号的真实性,提高测试质量。

相应地,参考图7,图7为本公开一实施例提供的测试系统的结构示意图,本公开实施例还提供一种测试系统,包括测试装置1,测试装置1用于对上述任一项半导体结构进行测试。参考图1以及图7,由于本公开实施例提供的半导体结构中,在封装层112中设置了导电部130,且导电部130远离系统板100的端部用于连接测试装置1,相当于将测试点内置于半导体结构中。相较于在芯片与系统板100之间额外引入用于提供测试点的转接板而言,将测试点设置于封装结构110内部,使得测试点与裸片111之间的距离更近,从而信号传输的路径更短,有利于测试信号的快速传输,并且无需额外设置裸片111与系统板100之间的电连接线,因此,对测试信号本身的影响较小,从而可以改善测试信号的真实性,提高测试质量。

本领域的普通技术人员可以理解,上述各实施方式是实现本公开的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本公开的精神和范围。任何本领域技术人员,在不脱离本公开的精神和范围内,均可作各自更动与修改,因此本公开的保护范围应当以权利要求限定的范围为准。