一种采用气液预混合装置的废水蒸发浓缩、废水零排放工艺

文献发布时间:2023-06-19 19:33:46

技术领域

本发明属于工业废水零排放工艺领域,特别涉及利用烟气余热作为热源、采用气液预混合装置的废水蒸发浓缩和零排放的工艺方法与装置。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

利用烟气余热进行废水蒸发、零排放的工艺已经相对成熟,尤其是在火电行业,采用废水蒸发塔或类似装置和逆相喷淋的方法,使废水产生持续性的蒸发浓缩,从而实现废水减量和零排放已是较为流行的工艺。

不过,上述浓缩和零排放工艺总体上模仿了湿法脱硫的喷淋工艺,因而也同样带来了能耗较大的问题。由于蒸发塔和大流量喷淋层的存在,相应的引风机为了克服喷淋层的阻力,额定升压必须保持在1.5~2kPa之间;而且,循环泵流量也较大,总体液气比在5~10L/m

发明人经过分析,引起引风机能耗较大的主要原因是采用气液逆相接触所致,因为向下喷射的浆液产生较大的向下压力(气泵压力),对烟气流动形成一定的通行阻力;而引起循环泵流量偏大的主要原因则在于为了达到覆盖蒸发塔的整个流通截面的目的,循环泵流量必须有足够的覆盖喷淋量,故造成循环泵的流量偏大。

目前常用的利用烟气余热进行废水蒸发的工艺方案,简单地模仿了湿法脱硫塔,因而造成运行过程中的动力能耗较大,使得每蒸发1吨废水的能耗水平约在40~60度电左右。这使得“烟气余热进行废水蒸发、零排放的工艺”方案,相比起其他废水零排放工艺例如三效蒸发和真空闪蒸等工艺,在节能方面的优势大幅下降。

发明内容

为了解决上述问题,本发明提供一种能耗较低的、较容易实施的“采用气液预混合装置的废水蒸发浓缩、废水零排放工艺”。本发明根据废水蒸发的自身特点,采用气液预混合装置,在烟气进入蒸发塔之前,便快速完成废水和烟气的混合接触。这使得后续的蒸发塔仅仅作为一座除雾专用塔(后面简称“除雾器塔”)使用。热烟气首先进入气液预混合装置内,利用顺向喷嘴产生冲击力,使废水浆液与热烟气产生类似文丘里的急速混合作用,这样既实现热烟气和废水浆液的充分混合,又能在一定程度上对烟气产生推动力,结果使得:(1)系统烟气阻力从1~2kPa之间下降至0.4~0.6kPa之间;引风机电能耗降低30~50%;(2)循环泵液气比从5~10L/m

为了实现上述目的,本发明采用如下技术方案:

本发明的第一个方面,提供了一种气液预混合装置,文丘里形状的风道、顺向喷嘴;所述文丘里形状的风道内设置有多层顺向喷嘴阵列,所述顺向喷嘴喷射方向与烟气流动方向的夹角控制在0~45°,每层顺向喷嘴阵列由多个顺向喷嘴环形排布而成,所述喷嘴的进液口分别通过管道与废水喷射泵的出液口相连;所述废水喷射泵的进液口与吸入管相连,所述吸入管伸入到除雾器塔浆液池内。

采取类似文丘里形状的气液预混合装置,使废水与低温热烟气快速混合;采用顺流喷射,利用顺流喷射推动烟气流动,从而取消大流量循环泵,大幅度节约动力消耗。

本发明的第二个方面,提供了一种采用气液预混合装置的废水蒸发浓缩、废水零排放的系统,包括:热烟气入口风道、上述的气液预混合装置、除雾器塔、压滤机;

所述热烟气入口风道上设置有上述的气液预混合装置,所述气液预混合装置的出风口与除雾器塔的气液缓冲区入口相连,所述除雾器塔由下到上分为气液混合缓冲区和除雾区,所述除雾器塔的塔顶配置两层除雾器,所述除雾器塔的塔底设置有浆液池,所述浆液池的出液口与压滤机的进液口相连,所述压滤机的滤液出口与浆池的进液口相连。

本发明的这种采用烟气余热蒸发工业废水的技术方案,系统相对简单,由于省去了大流量的循环泵和喷淋层,系统的运行能耗进一步降低,具有一定的技术竞争优势和实用价值。

上述系统降低能耗的原理基于:取消了塔内大流量的废水蒸发循环泵和相应结构较为复杂的喷淋层,改为小型废水喷射泵(组),采用类似文丘里形状的气液预混合装置的顺向喷嘴(组),对烟气进行顺向喷射,将传统的液相喷淋层造成的烟气阻力变为顺向喷射的烟气推动力,从而大幅度减少烟气阻力。另外,原来的蒸发塔仅作为使用一个缓冲空间和除雾器塔使用(除雾器塔),使用新鲜废水作为除雾器的冲洗水,在防止除雾器产生沉积的同时,实现废水的持续注入;另外,使用板框压滤机,控制蒸发塔底部的废水浆液浓度,从而维持废水蒸发系统长期稳定运行。

本发明的第三个方面,提供了一种采用气液预混合装置的废水蒸发浓缩、废水零排放的工艺,采用上述的系统对烟气进行处理;

将热烟气导入气液预混合装置中,废水喷射泵将浓缩的废水浆液从除雾器塔的底部浆液池中抽出,然后通过顺向喷嘴喷出,进行气液混合,并推动烟气进入除雾器塔缓冲区;

烟气由除雾器塔缓冲区流经下层除雾器和上层除雾器后,通过烟气引出风道,返回总烟道;

将外来的新鲜废水引入废水进料管道,对下层除雾器、上层除雾器进行间断冲洗,冲洗后的废水进入除雾器塔浆液池中;

将除雾器塔浆液池中的浓缩废水导入板框压滤机中进行压滤操作,压滤出来的固体残渣外排,压滤液重新返回除雾器塔底部浆液池中,如此反复循环。

本发明的有益效果

(1)采取类似文丘里形状的气液预混合装置,使废水与低温热烟气快速混合;

(2)采用顺流喷射,利用顺流喷射推动烟气流动,从而取消大流量循环泵,大幅度节约动力消耗。

(3)除雾器塔内取消了复杂的喷淋层,系统可靠性较高。

(4)系统相对简单,易操作维护。

本发明中提出来的采用气液预混合装置、利用烟气余热蒸发废水的技术方案,适用于冶金和电力等诸多行业的废水零排放项目;

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示例性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

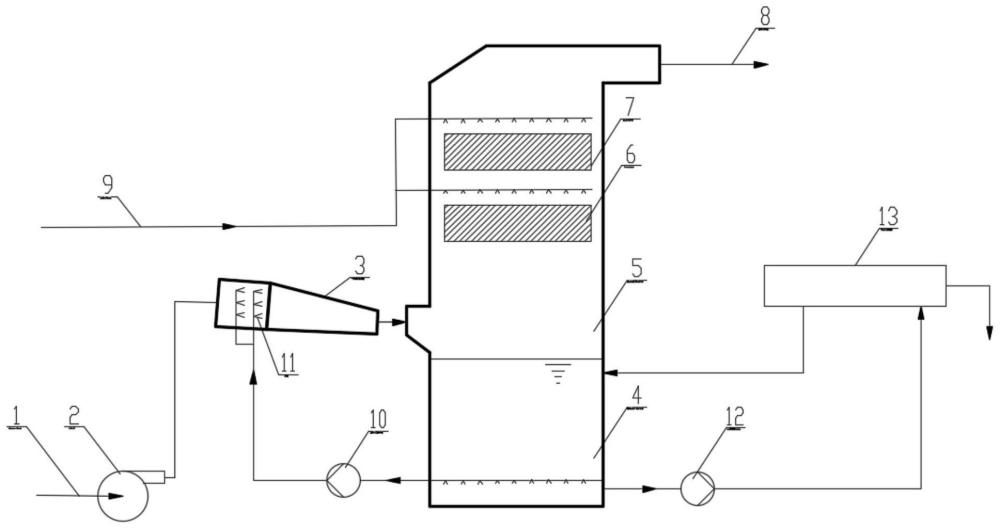

图1为本发明工艺流程图;

图2为气液预混合装置的顺向喷嘴布置示意图;

其中,(1)热烟气入口风道;(2)引风机;(3)气液预混合装置;(4)除雾器塔浆液池;(5)除雾器塔缓冲区;(6)下层除雾器;(7)上层除雾器;(8)烟气引出风道;(9)废水进料管道;(10)小型废水喷射泵(组);(11)气液预混合装置的顺向喷嘴(组);(12)板框压滤机进料泵;(13)板框压滤机。

具体实施方式

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

第一个方面,本发明在入口烟道前采用类似文丘里形状的“气液预混合装置”,并在其内部设置1~3层的顺向喷嘴,通过喷嘴顺向喷射废水液体,既能实现气液混合,又能形成一定的烟气推动力。

本申请中,所述气液预混合装置,是指采用文丘里形状的一段特殊风道,所述烟道的具体尺寸可按照国家标准GB/T2624—2006规定的尺寸进行等比例放大。

为了获得预期的混合效果,本申请对烟气的流速进行了研究,在一些效果较优的实施例中,入口烟气速度在12~15m/s之间;出口风速在8~10m/s之间,停留时间在0.5~1.5秒之间。由于风速较高,热烟气能够将废水喷射液急速撕裂,形成无数细小颗粒与烟气产生混合作用,从而使废水迅速完成蒸发,同时热烟气降温进入饱和状态。

在一些实施例中,所述气液预混合装置外形采用圆形或方形或矩形,可根据项目现场实际情况调整尺寸;

在一些实施例中,所述的气液预混合装置进行平滑过度,降低烟气阻力;

在一些实施例中,所述的气液预混合装置外部设置足够厚度的保温隔热层,保温材料采用岩棉或硅酸铝保温材料,厚度不低于50mm;

在一些实施例中,所气液预混合装置的外部,布置多个顺向喷嘴(组),所述喷嘴(组)位于文丘里状风道的渐扩管段,喷嘴的喷射速度控制在5~15.0m/s,总喷射流量按照液气比L/Q=3.0~4.0L/Nm

为了获得较优的混合效果,对喷嘴的流量进行了分析,在一些效果较优的实施例中,所述的气液预混合装置的喷嘴采用实心锥雾化喷嘴,而且;每个喷嘴的流量按照1~10.0m

在一些实施例中,所述的喷嘴相对于烟气流向的喷射夹角控制在0~45°范围内;

在一些实施例中,所述的喷嘴设置多层布置,保证气液混合效果,优选为3~5层,每层6~8个喷嘴;

在一些实施例中,所述的喷嘴的管道采用SiC/硬塑料/合金材料制作;型式采用实心锥;喷射扩展角度控制在75~120°范围内;

小型废水喷射泵采用“1用1备”方式;

在一些实施例中,所述的小型废水喷射泵的型式采用无堵塞、渣浆泵型式,叶轮可承受水锤的反冲击作用;

在一些实施例中,所述的小型废水喷射泵采用耐腐蚀合金材料/全衬胶材料/全衬塑材料等制作;

在一些实施例中,所述的小型废水喷射泵吸入管伸入到除雾器塔浆液池内部,其下部采用多孔型式,既能吸入浆液和防止大直径杂物堵塞循环泵入口管,又能实现向上抽取浆液,从而取消搅拌器;

第二个方面,将传统的蒸发塔转变成一个缓冲塔和除雾器塔(下称除雾器塔),塔内分为气液混合缓冲区和除雾区两个部分。所谓气液缓冲区是指塔内取消了大流量的循环泵喷淋层后,留出一定的塔内空间作为前端气液预混合装置之后的气液接触的缓冲空间,保证气液混合有着充分的接触时间和空间,防止发生局部热烟气向上窜入接触除雾器本体,从而保障系统稳定运行;所谓除雾区是指塔顶配置两层除雾器的区域,其作用是将烟气夹带的、温度已降至饱和温度(50~60℃)的雾滴全部除掉,防止这些高盐雾滴发生逃逸。

在一些实施例中,所述的除雾器塔采用圆形立式塔;

在一些实施例中,所述的除雾器塔设置相应的人孔、观察孔及其相应的平台;

在一些实施例中,所述的除雾器塔采用碳钢涂鳞材料,壁厚不低于10mm,并满足相应的结构强度设计要求;

为了保证气液混合在除雾器塔内有着充分的接触时间和空间,防止发生局部热烟气向上窜入接触除雾器本体,从而保障系统稳定运行,本申请对于烟气的流速进行了研究,经验证,所述除雾器塔的下部为缓冲区,烟气流速控制在2~4m/s,烟气停留时间控制在2~3秒的范围内,可达到预期的混合效果,系统运行稳定。

本申请对烟气在除雾器的停留时间进行了优化,在一些实施例中,所述除雾器塔的上部为除雾区,烟气停留时间控制在1~2秒的范围内;其中设置2级除雾器;以将烟气夹带的、温度已降至饱和温度(50~60℃)的雾滴全部除掉,防止这些高盐雾滴发生逃逸。

在一些实施例中,所述的除雾器采用平板式、屋脊式除雾器或高效特种除雾器,雾滴的脱除率高达99.0~99.9%以上;

在一些实施例中,所述的除雾器叶片采用PP/FRP等耐腐蚀材料制作,厚度控制在1~5mm之间;

在一些实施例中,所述的除雾器设置除雾冲洗水系统。冲洗水采用新鲜废水,并且配置除雾冲洗水泵和管道、阀门;冲洗后的废水直接进入除雾器塔底部浆液池,作为蒸发补充水,维持蒸发液位稳定。

第三个方面,由于脱硫废水中含有大量溶解盐,当浓缩到一定阶段时,这些溶解盐由于过饱和而持续析出,这时浆液密度将达到较高水平。因此,为保证持续而稳定的长期运行,必须将这些析出的盐类物质从浆液中清除除去。在发明人的一个或多个实施案例中,板框压滤机系统由进料泵、压滤机、压滤泵、压滤水箱构成;除雾器塔底部的废水浆液密度在1.1~1.3g/cm

其中,所述的板框压滤机采用适宜孔径的滤布,能有效过滤溶解盐的结晶析出物质。

在一些实施例中,所述的板框压滤机采用自动回板机构,减轻操作强度;

在一些实施例中,所述的板框压滤机的处理能力在为析出的结晶盐总量的1.2~2.0倍的范围内;

在一些实施例中,所述的板框压滤机采用高位布置,在其下方设置出渣库,以利于滤渣的外运;

在一些实施例中,板框压滤机的进料泵采用无堵塞浆液泵的型式,扬程控制在50~100m的范围内,以满足压滤机的进料要求;流量按照废水带入的盐类物质总量、浆液池浓度和20~50%的裕量来设计;

在一些实施例中,进料泵也可以从循环泵出口管道引接,这样的话,有利于进料泵减小额定扬程;

在一些实施例中,进料泵前后设置膨胀节;

在一些实施例中,进料泵采用陶瓷内衬或衬塑的结构设计,以适应高盐腐蚀条件;

下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

实施例1

本发明的工艺流程见如下描述:

(一)烟气系统流程:80~200℃热烟气通过入口风道1,被引风机2升压导入气液预混合装置3中,经过顺向喷嘴11的喷射推动,进入除雾器塔缓冲区5内,再经过下层除雾器6和上层除雾器7后,通过烟气引出风道9,返回总烟道。

其中,80~200℃热烟气与本发明的气液预混合装置3的入口相接;气液预混合装置3的出口与除雾器塔的入口相接;出口饱和含湿烟气与本发明的除雾器塔的顶部出口相接;

(二)废水喷射流程:小型废水喷射泵(组)10,通过深入塔内的管道将浓缩的废水浆液从除雾器塔的底部浆液池4中抽出,然后通过顺向喷嘴11喷出,推动烟气进入除雾器塔缓冲区5,从而完成废水蒸发过程。

其中,小型废水喷射泵(组)10的入口与除雾器塔的底部浆液池4相连,其出口与顺向喷嘴11相连;

(三)废水补液及除雾冲洗流程:外来的新鲜废水经过引入管道废水进料管道9,对下层除雾器6、上层除雾器7进行间断冲洗,冲洗后的废水进入除雾器塔浆液池4中,补充废水蒸发的消耗。

(四)板框压滤流程:压滤机进料泵12将除雾器塔浆液池4中的浓缩废水抽出,进入板框压滤机13中进行压滤操作,压滤出来的固体残渣外排,压滤液重新返回除雾器塔底部浆液池4中,如此反复操作,使得除雾器塔底部浆液池4的浆液密度始终维持在控制范围内。

详见附图1。

实施例2

一种气液预混合装置3,文丘里形状的风道、顺向喷嘴11;所述文丘里形状的风道内设置有多层顺向喷嘴11阵列,所述顺向喷嘴11喷射方向与烟气流动方向的夹角控制在0~45°,每层顺向喷嘴11阵列由多个顺向喷嘴11环形排布而成,所述顺向喷嘴11的进液口分别通过管道与废水喷射泵10的出液口相连;所述废水喷射泵10的进液口与吸入管相连,所述吸入管伸入到除雾器塔浆液池4内。

顺向喷嘴11的喷射速度为5~15.0m/s,总喷射流量按照液气比为L/Q=3.0~4.0L/Nm

所述顺向喷嘴11采用实心锥雾化喷嘴,每个喷嘴的流量为1~10.0m

所述顺向喷嘴11的管道采用SiC、硬塑料或合金材料制作,喷射扩展角度为75~120°范围内。

废水喷射泵10采用“1用1备”方式。

所述吸入管伸入到除雾器塔浆液池5内部,其下部采用多孔型式。

一种采用气液预混合装置3的废水蒸发浓缩、废水零排放的系统,包括:热烟气入口风道、上述的气液预混合装置3、除雾器塔、压滤机13;

所述热烟气入口风道上设置有上述的气液预混合装置3,所述气液预混合装置3的出风口与除雾器塔的气液缓冲区5入口相连,所述除雾器塔由下到上分为气液混合缓冲区5和除雾区,所述除雾器塔的塔顶配置两层除雾器(下层除雾器6和上层除雾器7),所述除雾器塔的塔底设置有浆液池5,所述浆液池5的出液口与压滤机13的进液口相连,所述压滤机13的滤液出口与浆液池5的进液口相连。

所述除雾器设置除雾冲洗水系统;

所述除雾器塔的塔顶的烟气引出风道9与总烟道相连。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。