优化3D打印中的打印工艺参数

文献发布时间:2023-06-19 19:35:22

技术领域

本公开涉及一种用于3D打印的系统和用于优化3D打印中的打印工艺参数的方法。

背景技术

3D打印机利用通常为计算机数控编程语言形式的一组指令,以在打印平台上沉积细丝时引导打印头的移动。尽管打印指令可以手动编程,但是打印指令通常通过计算机辅助加工(CAM)软件自动编程,该软件从计算机辅助设计(CAD)文件中导出g代码。表示三维(3D)对象的CAD文件由软件操纵,以相对于设计比例限定打印的对象比例,基于例如假定的细丝厚度将3D对象划分成多个层,将对象划分成弦或段,限定填充物,并且确定暴露的壁厚度。然后,对于每一层,创建一系列动作来移动打印头和沉积细丝。这些动作包括限定起始位置、开始和停止位置、行进距离、行进速率、中点插值、返回起始位置等。这一系列动作被编码为g代码或另一种形式的数字控制代码的打印指令。然后这些指令被提供给3D打印机并且由3D打印机执行。

然而,这些说明可能没有考虑其可能最终影响零件质量的局部打印条件。例如,考虑锥体的3D打印。锥体的底部放置在打印平台上。由于填充物一般以比墙壁更低的密度打印,锥体层的平均密度朝着锥体的顶点增加,并且锥体的横截面减小。这造成了以下的情况:其中在锥体的顶部,更多的细丝材料存在于相对较小的区域中,增加了热质量,并且降低了实现的冷却速率(材料冷却的实际速率)。最终,在一些情况下,这可能导致锥体在顶点附近的翘曲或塌陷,因为沉积的细丝保持熔融或软化状态的时间长于锥体的底部。

尽管生成打印文件的方法能够实现它们的预期目的,但是仍然需要新的和改进的用于3D打印的系统和方法。

发明内容

根据若干方面,本公开涉及优化3D打印工艺参数的方法。该方法包括解析用于将3D对象打印成多个组块的计算机数字控制代码,确定多个组块中的每一个的工艺值,选择比例因子,以及基于比例因子为多个组块中的每一个调整计算机数字控制代码中的成对的工艺参数。

在其他方面,通过将工艺值与理想值进行比较以确定比例因子,由此生成比例因子。

在其他方面,多个组块由时间段限定,工艺值是打印头的平均速度,并且理想值是打印头的理想速度。

在其他方面,成对的工艺参数是喷嘴温度。

在另外的方面,在前一组块至确定所述工艺值的后一组块中所述喷嘴温度被调整。

在其他方面,成对的工艺参数是细丝的进给速率。

在其他方面,该时间段由特定时间段和用于打印给定层的时间段中的至少一者来限定。

在其他方面,多个组块限定3D对象的几何形状,工艺值是打印头的平均速度,并且理想值是打印头的理想速度。

在另外的方面,成对的工艺参数是细丝的进给速率。

在其他方面,多个组块由多个段限定,并且该工艺值是每一所述多个段离原点的距离限定的接近度度量,并且基于该接近度度量调整该成对的工艺参数。

在另外的方面,成对的工艺参数是风扇功率。

在另外的方面,成对的工艺参数是打印头的理想速度。

根据若干方面,本公开涉及一种用于打印3D对象的系统。该系统包括由x-y托架承载的打印头和处理器控制系统,该打印头包括加热喷嘴和进给马达。该处理器控制系统包括可执行代码,用于:解析用于将3D对象打印成多个组块的计算机数字控制代码,其中该3D对象是用打印头打印的,确定多个组块中的每一个的工艺值,生成比例因子,以及基于该比例因子为多个组块中的每一个调整计算机数字控制代码中的成对的工艺参数。

在其他方面,处理器控制系统还包括可执行代码,用于:将工艺值与理想值进行比较以确定比例因子,其中多个组块由时间段限定,工艺值是打印头在给定方向上的平均速度,并且理想值是打印头在给定方向上的理想速度。

在另外的方面,成对的工艺参数是加热喷嘴的喷嘴温度。

在其他方面,处理器控制系统还包括可执行代码,用于:将工艺值与理想值进行比较以确定偏差,其中多个组块限定3D打印对象的几何形状,工艺值是打印头的平均速度,并且理想值是打印头的理想速度。

在另外的方面,成对的工艺参数是供应给进给马达的进给马达功率。

在其他方面,多个组块由多个段限定,并且工艺值是由所述多个段从原点开始的位移限定的接近度度量。

在其他方面,该系统还包括风扇,并且成对的工艺参数是供应给风扇的风扇功率。

在其他方面,成对的工艺参数是打印头的速度。

附图说明

本文描述的附图仅用于说明目的,不旨在以任何方式限制本公开的范围。

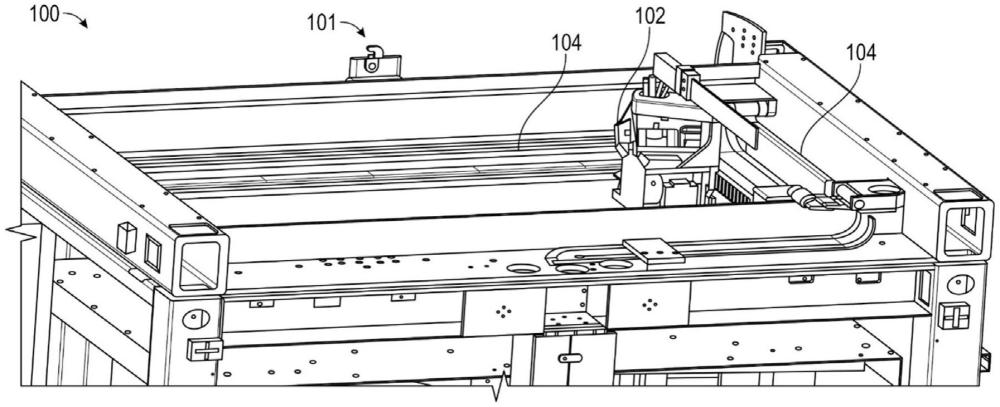

图1示出了根据本公开的示例性实施例的包括由x-y托架承载的打印头的3D打印机的实施例;

图2示出了根据示例性实施例的打印头、打印平台、冷却风扇和打印平台上的3D打印对象的实施例;

图3示出了根据示例性实施例的用于打印3D对象的系统,包括3D打印机和用于优化3D打印机的可执行代码的处理器控制单元;

图4示出了用于优化打印3D对象的可执行代码的方法;

图5示出了根据示例性实施例的3D打印对象的层。

具体实施方式

本公开涉及优化三维(3D)打印参数的方法和用于3D打印的系统。该方法和系统考虑了局部条件分组块,例如时间或距离,以在打印3D对象时调整用于控制打印机的计算机数字控制代码。

如上所述,3D打印机利用通常为计算机数控编程语言形式的一组指令,以在打印平台上沉积细丝时引导打印头的移动。通常使用的计算机数字控制代码包括g代码,然而,也可以替代地使用其他数字控制代码。可执行代码形式的打印指令可以手动编程到计算机辅助加工(CAM)软件中或从计算机辅助设计(CAD)文件导出到计算机辅助加工(CAM)软件中。在多个方面,这些方法由多种编程语言(包括但不限于以下语言中的至少一者:C#、C++、Python和Java)中的一种或多种来编码或实施。

图1至图3示出了用于打印3D对象的系统100的一个方面。系统100包括3D打印机101。3D打印机101包括由x-y托架104承载的打印头102。打印头102包括加热喷嘴106和进给马达108。系统100还包括风扇110,用于冷却加热的喷嘴106和打印的3D对象112。还提供了打印平台114,在其上打印3D对象112。打印平台114可相对于打印头102在z方向上移动以在打印3D对象112时容纳挤出细丝层。

如图3所示,系统100还包括处理器控制系统120,该处理器控制系统包括一个或多个处理器124,在某些方面是微处理器。处理器控制系统120包括用于解析、分析和修改计算机数字控制代码并且为3D打印机101提供可执行代码的硬件、固件和软件。在多个方面,处理器控制系统120驻留在独立于3D打印机101的计算机中,并且将输出提供给3D打印机101,或处理器控制系统120驻留在3D打印机101本身内。在处理器控制系统120中存在多于一个处理器124的情况下,处理器124执行分布式或并行处理协议并且处理器124可以包括例如专用集成电路、包括现场可编程门阵列的可编程门阵列、图形处理单元、物理处理单元、数字信号处理器或前端处理器。处理器控制系统120被理解为被预编程以执行代码或指令以执行例如操作、动作、任务、功能或步骤,在需要时与其他设备和部件协调以执行操作。

处理器控制系统120还包括或访问存储在存储器122中的信息,处理器124与存储器122可操作地耦合,该信息关于可以用3D打印机101打印的细丝材料。存储器被理解为能够暂时存储信息(诸如在随机存取存储器的情况下)或永久存储信息(诸如在只读存储器的情况下)的物理设备。代表性的物理设备包括硬盘驱动器、固态驱动器、光盘或可以通过网络云访问的存储设备。存储的关于细丝材料的信息包括例如细丝可以被挤压的温度范围和粘度范围,以及在这些温度和粘度范围下用于进给细丝的预测进给马达功率。温度、粘度和进料速率之间的关系可以预先确定并且存储在存储器122中。

处理器120还包括或访问存储在存储器122中的信息,处理器120与存储器122可操作地耦合,该信息涉及机器动态,在多个方面,包括加热喷嘴106的热特性,诸如加热喷嘴106在施加加热功率时温度升高的速率或在施加风扇功率时温度降低的速率。在多个方面,存储的关于机器动态的信息还包括打印头102可以被x-y托架移动的最大速率或速度,包括打印头102在x方向或y方向上的最大加速和最大减速,以及当执行某些功能(诸如制作拐角)时打印头102的最大速度。在多个方面,其他机器动态信息还包括最大进给马达功率范围和最小进给马达功率范围、最大加热喷嘴功率范围和最小加热喷嘴功率范围以及最大风扇功率范围和最小风扇功率范围。

在多个方面并且参考图4,示出了优化3D打印工艺参数的方法400,在框402处,在切片器中操纵表示三维(3D)对象的CAD文件,以相对于设计的3D对象比例限定打印的3D对象比例,基于例如假定的细丝厚度将3D对象切片成多个层,将每个层划分成段或移动,限定填充物,并且确定暴露的壁厚。图5示出了用CAD表示的3D对象112的层202的示例,其中外壁204被划分成段206。可以理解的是,尽管仅外壁204被划分成段206,但是沉积的细丝208的每条线(包括填充物210),也可以被划分成段206;然而,为了清楚起见,没有图示所有的段。此外,尽管段206被图示为长度相对均匀,但是段206可以替代地根据各种参数诸如曲率半径而在长度上变化。对于每一层202和每一段206,以计算机数字控制代码的形式创建一系列指令,用于加热喷嘴、移动打印头、沉积细丝和冷却。这些动作包括限定起始位置或局部原点214、开始和停止位置、行进距离、行进速率、中点插值、返回起始位置、提供进给马达功率、提供风扇功率等。

为了在3D打印机101执行代码之前考虑局部条件,并且参考图4和图5,在框404处,计算机数字控制代码被分析并且解析成给定层212内的多个组块218、218n、多个层212之间的多个组块218、218n或其组合。在多个方面,组块218、218n由时间段、打印头102行进的距离、组块218限定的特定几何形状或特定数量的移动或段206来限定。具体的几何形状包括拐角、曲线或其他弓形几何形状,诸如圆形、卵形或椭圆形、直线等。时间段包括特定的时间段,诸如特定的毫秒数,或用于打印给定层的时间段(因此,在一些方面,组块218可以是整个打印层202)。组块218、218n被示为长度为五个段206;然而,在多个方面,取决于组块218、218n被解析的方式,组块218、218n可能在长度上有所偏离。

方法400还包括在框406处为多个组块218、218n中的每一个确定工艺值,并且基于所确定的工艺值为多个组块218、218n中的每一个调整包括在计算机数字控制代码中的成对的工艺参数。工艺值被理解为包括工艺参数的估计值,诸如打印头102在通过组块218时表现出的平均速率、接近度度量(本文进一步描述)、打印密度(按重量或体积计算的细丝的平均量)、细丝208的进给速率或给定层202的平均密度。工艺值由如上上面讨论的存储在存储器122中的关于机器动态和材料特性的知识来确定。然后,在框408,选择每个组块218、218n的比例因子。在多个方面,每个工艺值和成对的工艺参数的比例因子根据经验计算并且存储在存储器中以供参考。在其他方面,基于计算的工艺值和理想值之间的偏差、近似度量或计算的偏差和近似度量两者的组合来选择比例因子。在多个方面,比例因子包括比例方程,其中工艺值是方程中的输入并且成对参数是方程的输出。

如所指出的,在多个方面,将工艺值与理想值进行比较以确定工艺值与理想值之间的偏差来确定比例因子。该偏差然后被用于选择比例因子,该比例因子可以根据被分析的工艺值而改变,例如,打印头速度的比例因子可以不同于给定组块218、218n的其他工艺值的比例因子。理想值在本文被理解为每个组块218、218n的目标值或编程值,并且在框402处被包括在计算机数字控制代码中。例如,在多个方面,打印头102速率的理想值是打印头102对于特定细丝材料可以行进的最大速度(取决于诸如给定温度范围内的流速等因素)。然而,由于例如打印头102在改变方向时(诸如在转弯或倒车时)的加速或声明,可能不会在每个组块218、218n中完全实现理想的工艺值。可以使用估计给定组块218、218n的工艺值及其与理想工艺值的偏差的各种方法。在多个方面,打印头102的已知加速度和声明率被考虑在内,用于确定给定组块218、218n的打印头102速率的工艺值。

接近度度量的示例是从局部原点(诸如(参考图5)在组块218开始的打印头102的位置或起始原点220)到组块218结束的打印头的位置222的距离除以组块218的段数。应注意的是,接近度度量不一定是打印头102行进的距离。因此,例如,限定直线的组块218的接近度度量将不同于限定曲线或螺旋线的组块218n的接近度度量。应理解,组块218、218n可以呈现其他几何形状,诸如曲线、拐角、直线等。尽管打印头102行进的总距离可能相同,但是在螺旋的情况下,打印头102的位置222将比在直线的情况下打印头102到其起始原点224的位置226更靠近起始原点220。然后,接近度度量成为比例因子,或基于接近度度量选择比例因子。

在框410处,使用比例因子来调整成对的工艺参数,并且比例因子可以根据例如成对的工艺参数受工艺值影响的程度而针对每个成对的工艺参数而改变。成对的工艺参数被理解为给定组块218、218n的工艺参数,该工艺参数受到工艺值与理想值的偏差的影响或受到邻近参数的影响。例如,打印头102速率(工艺值)与理想打印头速率(理想值)的偏差将影响喷嘴温度,并且可能影响进给马达108的进给速率或功率。因此,工艺值和成对的工艺参数的示例包括,但不限于,打印头速率和细丝进给速率、打印头速率和喷嘴温度、接近度度量和打印头速率、接近度度量和风扇功率、接近度度量和挤压速率等。因此,应理解,每个工艺值和成对的工艺参数的比例因子可以不同;即,打印头速率和细丝进给速率的比例因子可以不同于打印头速率和喷嘴温度的比例因子。

还应注意的是,接近度度量可以用于调整理想的工艺值。例如,在接近度度量指示打印头102将以相对较高的打印密度为一个或多个组块218、218n沉积细丝的方面,在一层中,接近度度量被用作或用于选择比例因子以降低打印头102速度的理想值,这允许在沉积细丝的下一层之前有更多的时间冷却细丝。

在多个方面,多个组块218、218n由时间段限定,工艺值是打印头102的平均速率并且理想值是打印头的最大速度,并且成对的工艺参数是喷嘴温度和细丝进给速率中的至少一者。在另一个方面,多个组块218、218n限定了诸如3D对象的角的几何形状,工艺参数是打印头102的平均速率,理想值是打印头的理想速率,并且成对的工艺参数是细丝的挤出速率。在其他方面,多个组块218、218n由多个段限定,并且工艺值是接近度度量并且成对的工艺参数是风扇功率和打印头的理想速度中的至少一者。

然后,在框412处,处理器控制系统120在计算机数字控制代码中为多个组块218、218n中的每一个调整成对的工艺参数。在一些方面,诸如在加热器喷嘴106的情况下,喷嘴106需要时间来加热或冷却,或在细丝被进给到喷嘴106之前将细丝进给到细丝缓冲器(未图示)的情况下,在成对的工艺参数需要被调整的后面的组块218n之前的前面的组块218(包括一个或多个前面的组块)中该成对的工艺参数被调整,以便预补偿并且提供足够的时间用于喷嘴温度的改变或缓冲器中细丝的体积在到达为其计算成对的工艺参数的组块218n时稳定。需要调整的先前组块218至组块218n的数量基于所应用的预补偿量而动态改变。例如,10度的温度改变可能需要提前4秒调整温度,并且提前调整相关数或组块218(取决于组块218如何分段),以在期望改变的组块218n处达到期望的温度,而20度的温度改变可能需要提前8秒调整温度,并且提前调整相关数量或组块218(取决于组块218如何分段),以在期望改变的组块218n处达到期望的温度。应理解,此“预补偿”允许系统避免反应性(reactive),当被改变的参数不能立即改变时,反应性可能会导致未被优化打印的组块218、218n。

应理解,比例因子的大小和方向是通过对每个给定的工艺值和成对的工艺参数进行建模或实验来预先确定的。此外,尽管上面描述了基于单个工艺值改变一个或多个工艺参数,但是也提供了可以使用多个工艺值来调整一个或多个工艺参数的情况。在将加权比例因子应用于一个或多个工艺参数之前,可以确定多个比例因子,并且然后进行加权。

根据若干方面,并且再次参考图1至图3,本公开涉及一种用于打印3D对象的系统。系统100包括由x-y托架104承载的打印头102和处理器控制系统120,该打印头包括加热喷嘴106和进给马达108。处理器控制系统120包括可执行代码以解析用于将3D对象112的层212打印成多个组块218、218n的计算机数字控制代码,其中3D对象112用打印头102打印。该可执行代码还为多个组块218、218n中的每一个确定工艺值,并且基于所确定的工艺值为多个组块218、218n中的每一个调整计算机数字控制代码中的成对的工艺参数。

在其他方面,处理器控制系统120包括将工艺值与理想值进行比较以确定偏差的可执行代码。在多个方面,多个组块由时间段来限定。在另外的方面,工艺值是打印头在给定方向上的平均速度,并且理想值是打印头在给定方向上的理想速度,成对的工艺参数是加热喷嘴的喷嘴温度中的至少一个。在另外的方面,多个组块限定了几何形状,诸如3D打印对象的角,工艺参数是打印头的平均速度,并且理想值是打印头的理想速度,并且成对的工艺参数是供应给进给马达的进给马达功率。

在此外其他方面,多个组块由多个段限定。工艺值是由多个段从原点开始的位移限定的接近度度量。在其他方面,该系统包括风扇,并且成对的工艺参数是供应给风扇的风扇功率。另外地或替代地,成对的工艺参数是打印头的速度。

本公开的方法和系统具有若干优点,这些优点包括基于局部打印条件而不仅是在层改变时自动调整可执行代码。这些优点还包括零件质量的改进,包括零件完整性的改进。

本公开的描述本质上仅是示例性的,并且不脱离本公开的主旨的变型旨在处于本公开的范围内。此类变化不应被视为背离了本公开的方案和范围。

- 一种基于粒子群优化的3D打印工艺参数优化方法

- 一种多目标3D打印工艺参数优化方法