一种域控制器成型生产线

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及自动组装装置的技术领域,具体涉及一种域控制器成型生产线。

背景技术

随着科技的发展,汽车产业也在不断地发展变革,汽车软件系统的爆炸式增长,给电子电气架构带来了巨大挑战,域集中化控制的概念以及域控制器孕育而生。域控制器将车辆的一个或多个功能域的应用软件功能集成到一个控制器中,便于协同控制,避免大量信息通过总线交互。

在域控制器的生产制造的过程中,为了防止产品在组装或焊接过程中出现问题,需对组装后的域控制器进行测试。现有技术中,并未有针对域控制器的生产以及检测设备,大多采用人工组装以及人工检测的方式;该方式成型效率低,无法满足现代组装生产设备的要求。

发明内容

为此,本发明提供一种域控制器成型生产线,以自动进行域控制器的组装以及检测,提高生产效率和组装精度。

为实现上述目的,本发明提供的技术方案如下:

一种域控制器成型生产线,包括域控制器检测设备,所述域控制器检测设备包括域控制器上料装置、搬运装置、振动检测装置、气密检测装置以及AOI检测装置,域控制器经所述域控制器上料装置上料,由所述搬运装置搬运至所述振动检测装置,所述振动检测装置用于域控制器的振动检测,所述搬运装置将完成振动检测后的域控制器搬运至所述气密检测装置,所述气密检测装置用于域控制器的气密检测;完成气密检测的域控制器转移至所述AOI检测装置,所述AOI检测装置进行域控制器的AOI检测。

进一步的,所述振动检测机构包括振动控制器和承接座,所述承接座以供域控制器放置,所述振动控制器与所述承接座连接,并驱动所述承接座振动。

进一步的,所述承接座固定设有探针组件,所述承接座设有让位缺口,以供所述探针组件伸出,所述探针组件包括安装座以及设于所述安装座上的探针,所述探针的数量与域控制器的针脚的数量对应一致,所述探针与域控制器的针脚在振动过程始终保持连接关系。

进一步的,所述承接座固定设有散热组件,所述散热组件包括风扇和散热块,所述风扇和散热块位于所述让位缺口中,所述散热块与域控制器的底面抵接,所述风扇的出风口朝向所述散热块。

进一步的,所述气密检测装置包括承接机构、胶套插拔机构以及充气检测机构,域控制器限位于所述承接机构,域控制器的进气口和出气口朝向所述胶套插拔机构和充气检测机构,所述胶套插拔机构用于将域控制器的进气口和出气口上的胶套拔出或插入胶套;所述充气检测机构至少包括一个封堵端、一个进气端以及气密检测器,所述封堵端封堵于域控制器的出气口,所述进气端与域控制器的出气口连接,并充入一段时间的检测气体,所述气密检测器对域控制器的气密性进行检测。

进一步的,所述胶套插拔机构包括横向移动驱动组件、升降驱动组件以及夹持组件,所述横向移动驱动组件的输出端与所述升降驱动组件连接,所述升降驱动组件的输出端与所述夹持组件连接,所述夹持组件包括夹爪以及驱动所述夹爪展合的驱动部。

进一步的,所述AOI检测装置包括域控制器输送机构、搬运机器人、检测机构以及标签贴附机构,域控制器经所述域控制器输送机构输送至所述检测机构,进行域控制器的顶面的检测,所述检测机构和标签贴附机构位于所述搬运机器人的传送路径上,所述搬运机器人用于搬运域控制器,并带动域控制器旋转,所述搬运机器人带动域控制器经过所述检测机构,以对域控制器的侧面以及底面进行检测,所述标签贴附机构以将标签贴附于域控制器。

进一步的,所述检测机构至少包括第一CCD检测组件和第二CCD检测组件,所述第一CCD检测组件位于所述域控制器输送机构的传送路径上,所述第一CCD检测组件固定设于机架的顶部,并朝向下方,以对经过的域控制器进行顶面的检测;所述第二CCD检测组件固定设于机架的侧方,并朝向所述搬运机器人,所述搬运机器人带动域控制器经过所述第二CCD检测组件,并带动其旋转,以对域控制器的多个侧面以及底面进行检测。

进一步的,所述标签贴附机构包括承接平台、贴附组件以及标签出料组件,所述搬运机器人将域控制器搬运至所述承接平台上,所述贴附组件将经所述标签出料组件出料的标签贴附于位于所述承接平台上的域控制器。

进一步的,还包括域控制器组装设备,所述域控制器组装设备包括输送装置,沿着所述输送装置的传送路径上依次设有底壳和上盖上料装置、除尘清洁装置以及点胶装置;底壳和上盖经所述底壳和上盖上料装置上料至所述输送装置上,并经所述输送装置进行移送;移送至所述除尘清洁装置,由其进行底壳和上盖的除尘清洁;移送至所述点胶装置,由其进行底壳和上盖的点胶;所述输送装置的其中一侧还设有主电路板上料装置和锁螺丝装置,所述锁螺丝装置位于所述输送装置的末端,并与所述主电路板上料装置连接;主电路板经所述主电路板上料装置上料后,移送至所述锁螺丝装置;位于所述输送装置上的底壳和上盖依次转移至所述锁螺丝装置,所述锁螺丝装置对底壳与主电路板进行螺丝锁紧,以及将上盖锁付于主电路板上。

通过本发明提供的技术方案,具有如下有益效果:

本发明通过设置的振动检测装置、气密检测装置以及AOI检测装置,自动实现域控制器的振动检测、气密检测以及AOI检测,自动化程度高,提高检测效率和检测精度;此外,本发明还设置有域控制器组装设备,用于自动实现域控制器的多个组件的组装,提高生产效率。

附图说明

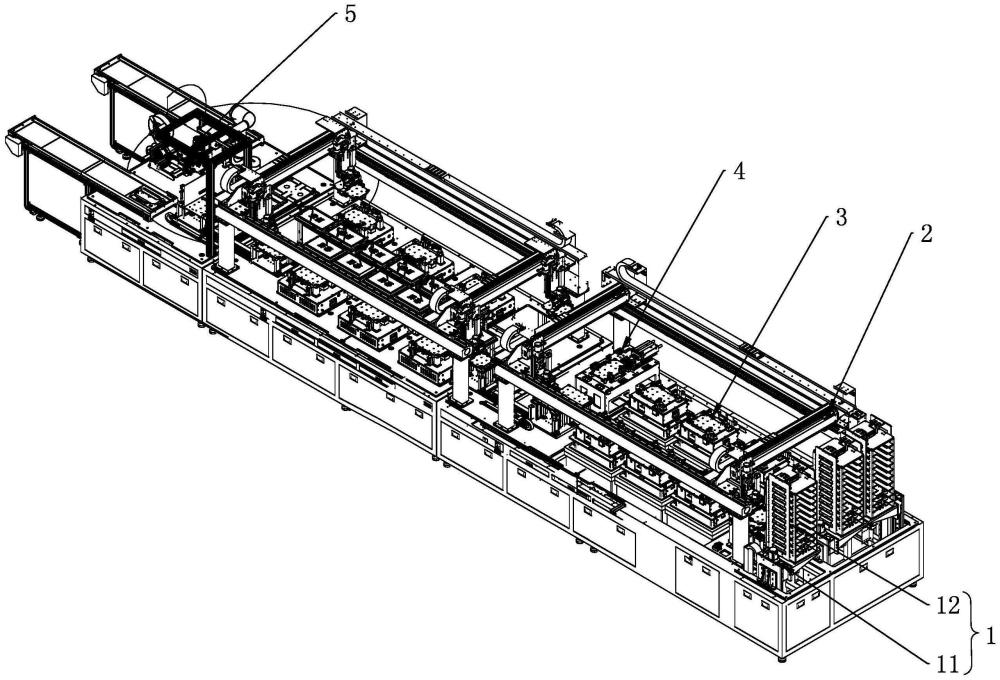

图1所示为本发明的域控制器检测设备的结构示意图;

图2所示为本发明的域控制器检测设备的俯视图;

图3所示为本发明的域控制器上料装置、搬运装置、振动检测装置以及气密检测装置的结构示意图;

图4所示为本发明的振动检测装置的结构示意图;

图5所示为本发明的承接座的结构示意图;

图6所示为本发明的气密检测装置的结构示意图;

图7所示为本发明的胶套插拔机构的结构示意图;

图8所示为本发明的AOI检测装置的结构示意图;

图9所示为本发明的域控制器组装设备的结构示意图;

图10所示为本发明的除尘清洁装置的结构示意图。

标号说明:

1-域控制器上料装置、11-上料缓存料仓、12-升降驱动机构、2-搬运装置、3-振动检测装置、31-振动控制器、32-承接座、320-让位缺口、33-探针组件、331-探针、34-散热组件、341-风扇、342-散热块;4-气密检测装置、41-承接机构、42-胶套插拔机构、421-横向移动驱动组件、422-升降驱动组件、423-夹持组件、43-充气检测机构、431-封堵端、432-进气端、433-气密检测器、434-驱动部;5-AOI检测装置、51-搬运机器人、52-检测机构、521-第一CCD检测组件、522-第二CCD检测组件、53-标签贴附机构、531-承接平台、532-贴附组件、533-标签出料组件、54-域控制器输送机构;6-输送装置、7-底壳和上盖上料装置、8-除尘清洁装置、81-拾取机构、82-除尘机构、821-上除尘腔、822-吹气组件、823-承接平台、824-升降驱动部、9-点胶装置、10-锁螺丝装置。

具体实施方式

为进一步说明各实施例,本发明提供有附图。这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

同时,本实施例中所涉及的上、下、前、后、左、右等方位,只是作为一个方位的参考,并不代表实际运用中的方位。另外,若本实用新型实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

现结合附图和具体实施方式对本发明进一步说明。

参阅图1至图10所示,作为本发明的优选实施例,提供的一种域控制器成型生产线,用于自动实现域控制器的各组件的组装以及成型后的域控制器的检测。本实施例中所述的域控制器包括有上盖、底壳以及主电路板,主电路板安装并固定于面盖和底壳之间。

参阅图1至图8所示,该域控制器成型生产线包括域控制器检测设备,域控制器检测设备包括域控制器上料装置1、搬运装置2、振动检测装置3、气密检测装置4以及AOI检测装置5,振域控制器经域控制器上料装置1上料,由搬运装置2搬运至振动检测装置3,振动检测装置3用于域控制器的振动检测,搬运装置2将完成振动检测后的域控制器搬运至气密检测装置4,气密检测装置4用于域控制器的气密检测;完成气密检测的域控制器转移至AOI检测装置5,AOI检测装置5进行域控制器的AOI检测。本实施例自动化实现成型后的域控制器的检测,自动化程度高,大幅提高检测效率和检测精度。其中,上述各个装置均通过处理系统进行协调作业,即域控制器上料装置1、搬运装置2、振动检测装置3、气密检测装置4以及AOI检测装置5均与处理系统连接,具体地,该处理系统优选为现有技术中的PLC处理系统,PLC处理系统广泛用于自动化机台的控制,是本领域的技术人员早已掌握并熟练运用的。

本实施例中,参阅图3至图5所示,振动检测装置3包括振动控制器31和承接座32,承接座32以供域控制器放置,振动控制器31与承接座32连接,并驱动承接座32振动。其中,承接座32固定设有探针组件33和散热组件34,承接座32设有让位缺口320,以供探针组件33伸出。具体地,探针组件33包括安装座以及设于安装座上的探针331,探针331的数量与域控制器的针脚的数量对应一致,探针331与域控制器的针脚在振动过程始终保持连接关系,以模拟域控制器的实际使用状态,提高振动检测的准确性。本实施例中,散热组件34包括风扇341和散热块342,所述风扇341和散热块342位于让位缺口320中,散热块342与域控制器的底面抵接,风扇341的出风口朝向散热块342,更进一步的,散热块242的内部中空,且沿着散热块242的长度方向设有多条平行的筋条。这样,使得域控制器产生的热量传递至散热块342,而风扇341对散热块342不断吹气散热,以间接对域控制器散热,避免在振动检测过程中,域控制器因发热过大,而出现损坏的情况。

本实施例中,参阅图1至图2所示,域控制器上料装置1包括上料缓存料仓11和升降驱动机构12,升降驱动机构12的输出端与上料缓存料仓11连接,以带动上料缓存料仓11升降,上料缓存料仓11包括多层层架。当然地,在其他实施例中,域控制器上料装置1可采用振动盘、输送线等其他上料机构,本文不做限制。

搬运装置2包括X轴移动驱动组件、Y轴移动驱动组件、Z轴升降驱动组件以及夹取部,所述X轴移动驱动组件的输出端与Y轴移动驱动组件连接,所述Y轴移动驱动组件的输出端与Z轴升降驱动组件的输出端连接,所述Z轴升降驱动组件与夹取部连接,如此,通过X轴移动驱动组件、Y轴移动驱动组件和Z轴升降驱动组件的配合,带动夹取部夹取域控制器,并进行X轴、Y轴方向的移送以及Z轴的升降。当然地,在其他实施例中,搬运装置2也可采用例如六轴机器人等搬运装置,本文不做限制。

本振动检测装置3的具体动作过程如下:

域控制器上料至上料缓存料仓11中,搬运装置2移动至上料缓存料仓11的位置处,夹取域控制器,并移送至振动检测装置3的承接座32上;振动控制器31驱动承接座32以及其上的域控制器振动以实现对域控制器的振动测试,探针组件33的探针331与域控制器的针脚保持连接关系;与此同时,散热组件34运作,与在振动过程中对域控制器进行散热。如此,自动化实现域控制器的上料搬运以及振动检测,自动化程度高,提高检测效率和检测精度。

参阅图6至图7所示,气密检测装置4包括承接机构41、胶套插拔机构42以及充气检测机构43,域控制器限位于承接机构41,域控制器的进气口和出气口朝向胶套插拔机构42和充气检测机构43,胶套插拔机构42用于将域控制器的进气口和出气口上的胶套拔出或插入胶套;充气检测机构43用于对域控制器进行充气以及充气后的气密检测。其中,承接机构41包括承接座,所述承接座与振动检测装置3中的承接座32的结构一致,但不包括探针组件和散热组件,此处不做过多描述。其中,胶套插拔机构42包括横向移动驱动组件421、升降驱动组件422以及夹持组件423,横向移动驱动组件421的输出端与升降驱动组件422连接,升降驱动组件422的输出端与夹持组件423连接,通过升降驱动组件422的驱动,带动夹持组件423上移或下移,夹持组件423在横向移动驱动组件421的驱动下,以夹紧胶套,并带动胶套横向移动,以拔出胶套,或将胶套插入域控制器中。更进一步的,夹持组件423包括夹爪以及驱动夹爪展合的驱动部。本实施例中,夹持组件423的数量与域控制器的进气口和出气口的数量一致,在其他实施例中,对夹持组件423的数量不做限制。更进一步的,胶套插拔机构42固定设于机架的台面以下,机架的台面设有穿插口,以供胶套插拔机构42伸出;则在充气检测机构43动作时,胶套插拔机构42下降至机架的台面以下,以让位充气检测机构43。

本实施例中,充气检测机构43至少包括一个封堵端431、一个进气端432以及气密检测器433,所述封堵端431封堵于域控制器的出气口,进气端432与域控制器的出气口连接,并充入一段时间的检测气体,气密检测器433对域控制器的气密性进行检测。充气检测机构43还包括动驱动部434,驱动驱动部434带动封堵端431、进气端432以及气密检测器433靠近或远离域控制器。

本气密检测装置的具体工作过程如下:

域控制器经搬运装置2搬运至气密检测装置4的承接机构41上;

初始状态下,胶套插拔机构42位于机架的台面以下,以避免对域控制器10的上料进行位置干涉;域控制器限位于承接机构41后,升降驱动组件422带动夹持组件423上升,且横向移动驱动组件421带动夹持组件423靠近域控制器的胶套,夹持组件423夹紧于域控制器的进气口和充气口上的胶套;并在升降驱动组件422和横向移动驱动组件421的配合下,远离域控制器并下降;

后充气检测机构43的移动驱动部234动作,以带动封堵端431封堵于域控制器的出气口,进气端432对准于域控制器的进气口,气密检测器433启动供气,以使域控制器充入一定的气体;后停止供气,对域控制器一段时间内气体的排出量进行检测,从而实现对域控制器的气密检测;

完成检测后,胶套插拔机构42带动胶套以上升靠近域控制器的进气口和出气口,以将胶套重新插入。如此,自动化实现域控制器的定位、域控制器的胶套的拔出和插入、以及域控制器的充气检测,自动化程度高,提高气密检测效率以及检测精度。

本实施例中,经过气密检测装置4检测后的域控制器转移至AOI检测装置5,AOI检测装置5用于实现域控制器的顶面、侧面以及底面的外观缺陷检测,其中,外观缺陷检测包括对域控制器的边缘缺陷的检测、域控制器上的螺丝是否锁紧到位以及域控制器的粘胶是否歪斜、断裂缺失等检测。参阅图8所示,AOI检测装置5包括搬运机器人51、检测机构52、标签贴附机构53以及域控制器输送机构54,域控制器经域控制器输送机构54输送至检测机构52,进行域控制器的顶面的检测,检测机构52和标签贴附机构53位于搬运机器人51的传送路径上,搬运机器人51用于搬运域控制器,并带动域控制器旋转,搬运机器人51带动域控制器经过检测机构52,以对域控制器的侧面以及底面进行检测,标签贴附机构53以将标签贴附于控制器。

本实施例中,搬运机器人51为常见的六轴机器人。域控制器输送机构54包括输送带以及设于输送带上的治具,域控制器上料至治具中,并经输送带进行移送。其中,域控制器上料时域控制器的顶面朝上。其中,继续参阅图1所示,检测机构52至少包括第一CCD检测组件521和第二CCD检测组件522,第一CCD检测组件521位于域控制器输送机构54的传送路径上,第一CCD检测组件521固定设于机架的顶部,并朝向下方,以对经过的域控制器进行顶面的检测;第二CCD检测组件522固定设于机架的侧方,并朝向搬运机器人51,搬运机器人51带动域控制器经过第二CCD检测组件522,并带动其旋转,以对域控制器的多个侧面以及底面进行检测。本实施例中,域控制器由域控制器输送机构54输送至第一CCD检测组件521处,并由第一CCD检测组件521对域控制器朝上的顶面进行检测,即检测域控制器的顶面外观是否存在缺陷;后搬运机器人51夹取位于域控制器输送机构54上的域控制器,经过第二CCD检测组件522,搬运机器人51带动域控制器多次旋转,以使域控制器的多个侧面依次与第二CCD检测组件522对准,实现对域控制器的4个侧面的拍照检测,即对域控制器10的多个侧面的外观缺陷检测,最后搬运机器人51带动域控制器翻转90°,以使域控制器的底面朝向第二CCD检测组件522,实现对域控制器的底面的拍照检测,因域控制器的底面设有针脚以及螺丝,在对域控制器的底面进行外观检测时,即能同时完成域控制器的螺丝是否锁紧到位以及域控制器的针脚是否歪斜、断裂缺失等检测。完成检测后,搬运机器人51旋转复位,域控制器的顶面朝上,搬运机器人51将域控制器移送至标签贴附机构53的承接平台531上,此时域控制器的顶面朝上。其中,为了保证检测机构52的检测效果,机架罩设有外框架,外框架不透光,例如采用在外框架的内表面涂黑等方式,以使第一CCD检测组件521和第二CCD检测组件522均处于黑暗环境下。本实施例中,通过采用的两个检测机构即能实现对域控制器的多个面的检测,以提高检测效率和检测精度。

其中,继续参阅图8所示,标签贴附机构53包括承接平台531、贴附组件532以及标签出料组件533,搬运机器人51将域控制器搬运至承接平台531上,贴附组件532将经标签出料组件533出料的标签贴附于位于承接平台531上的域控制器。本实施例中,标签出料组件533包括打印机和扫码器,扫码器位于域控制器输送机构54的传送路径上,并对经过的域控制器进行扫码,打印机根据扫码器的检测信息以打印产品信息标签,贴附组件532吸取产品信息标签,并贴附于域控制器10上。在其他实施中,也可根据实际需贴附标签的情况,增设不同的标签出料组件533,例如防拆标签出料组件等,本文不做限制。其中,贴附组件532包括驱动组件、吸取组件以及滚轴,驱动组件的输出端与吸取组件和滚轴连接,以带动其横向移动。本实施例中,为了降低设备成本,贴附组件532固定设于搬运机器人51的输出端。当然地,在其他实施例中,贴附组件532也可以设置于另一搬运装置的输出端,以实现域控制器的标签的贴附,本文不做限制。

本实施例还包括域控制器组装设备,参阅图9至图10所示,域控制器组装设备包括输送装置6,沿着输送装置6的传送路径上依次设有底壳和上盖上料装置7、除尘清洁装置8以及点胶装置9;底壳和上盖经底壳和上盖上料装置7上料至输送装置6上,并经输送装置6进行移送;移送至除尘清洁装置8,由其进行底壳和上盖的除尘清洁;移送至点胶装置9,由其进行底壳和上盖的点胶;输送装置6的其中一侧还设有主电路板上料装置(图中未示出)和锁螺丝装置10,锁螺丝装置10位于输送装置6的末端,并与主电路板上料装置连接;主电路板经主电路板上料装置上料后,移送至锁螺丝装置10;位于输送装置6上的底壳和上盖依次转移至锁螺丝装置10,锁螺丝装置10对底壳与主电路板进行螺丝锁紧,以及将上盖锁付于主电路板上。

其中,输送装置6用于传送底壳和上盖。具体地,输送装置6为上下平行分布的输送线,输送线上设有治具以放置底壳和上盖。当然地,在其他实施例中,输送装置6也可为上料转盘等用于将域控制器零件输送至各组装机构的其他输送机构,本文不做限制。本实施例采用输送线的方式,便于实现域控制器各组件的放置,且方便传送至后续的各动作机构。

底壳和上盖上料装置7设于输送装置6的始端,底壳和上盖上料装置7包括底壳和上盖上料缓存料仓和上料机器人,底壳和上盖经由底壳和上盖上料缓存料仓上料,上料机器人分别抓取底壳和上盖,并移送至输送装置6。其中,上料机器人的输出端可同时兼容底壳和上盖,以使仅需一个上料机器人即能实现底壳和上盖的抓取。

本实施例中,底壳和上盖经上料机器人抓取,并放置于输送装置6的治具上,经由输送装置6移送至除尘清洁装置8处进行除尘清洁。继续参阅图10所示,除尘清洁装置8包括拾取机构81和除尘机构82,拾取机构81位于除尘机构82和输送装置6之间,并拾取治具,并移送至除尘机构82上。具体地,除尘机构82包括上除尘腔821、下除尘腔(图中未示出)、设于上除尘腔821和下除尘腔之间的吹气组件822以及承接平台823。其中,上除尘腔821与下除尘腔上下分布,上除尘腔821连接有升降驱动部824,上除尘腔821在升降驱动部824的驱动下,上下移动;吹气组件822设于上除尘腔821,吹气组件822的出气口倾斜向下,朝向承接平台823,并对承接平台823上的底壳和上盖进行吹气除尘。拾取机构81拾取位于输送装置6上放置有底壳和上盖的治具,并移送至除尘机构82的承接平台823上,此时,治具和承接平台823相互连接;上除尘腔821和下除尘腔闭合,治具以及底壳和上盖位于二者之间,吹气组件822对治具上的底壳和上盖进行吹气除尘。

容纳有清洁后的底壳和上盖的治具经拾取机构拾取,并重新搬运至输送装置6上,经由输送装置6移送至点胶装置9处,进行底壳和上盖的表面的点胶动作。本实施例中,点胶装置9固定安装于输送装置6的上方;因需对底壳和上盖的上表面的多个位置进行点胶,点胶装置9包括第一点胶机构和第二点胶机构,第一点胶机构的出胶口大于第二点胶机构,第一点胶机构用于对底壳和上盖的上表面的大面积区域进行点胶,第二点胶机构用于对底壳和上盖的上表面的小面积区域进行点胶。当然地,在其他实施例中,也可仅设置一个点胶机构,本文不做限制,本实施例采用第一点胶机构和第二点胶机构的方式,以提高点胶效率。输送装置6上的治具以及位于其上的底壳和上盖依次经过第一点胶机构和第二点胶机构,第一点胶机构和第二点胶机构分别动作,以对底壳和上盖的上表面进行点胶以及点胶厚度和宽度的检测。

其中,输送装置6的一侧还设有主电路板上料装置(图中未示出);主电路板上料装置可采用振动盘、输送线等常见的上料装置,本文不做限制。本实施例中,主电路板上料装置包括主电路板上料机械手、主电路板除尘机构和承接移送机构,承接移送机构在主电路板上料机械手和主电路板除尘机构之间进行移送,上料的主电路板经主电路板上料机械手移送至承接移送机构,并经承接移送机构移送至主电路板除尘机构处进行除尘。

本实施例中,主电路板上料机械手将主电路板移送至传送机构,并经传送机构移送至锁螺丝装置10处;锁螺丝装置10位于输送装置6的末端。锁螺丝装置10包括输送线以及位于所述输送线上方的锁螺丝机构,输送线以供主电路板、底壳以及面盖放置;本实施例中,锁螺丝装置10设置有多个,以提高组装效率;当然地,在其他实施例中,不对锁螺丝装置10的数量进行限制。更进一步的,锁螺丝装置10和输送装置6之间还设有搬运机构,以便将治具上的底壳和面盖分别移送至锁螺丝装置10的输送线上;锁螺丝装置10和主电路板上料装置之间也设有移送机构,以将主电路板搬运至锁螺丝装置10的输送线上。

锁螺丝装置10的具体工作过程为:搬运机构抓取位于输送装置6的治具上的底壳,并搬运至锁螺丝装置10的输送线上的治具;后移送机构抓取主电路板,并搬运至锁螺丝装置10的输送线的治具上,使主电路板预装于底壳上,因底壳的上表面涂覆有胶水,主电路板能够预固定于底壳上;预装有主电路板的底壳经输送线移送至锁螺丝机构处,进行二者之间的螺丝锁付固定;后完成螺丝锁付的主电路板和底壳在锁螺丝装置10的输送线的移送下,移动至搬运机构所在侧,搬运机构抓取位于上盖翻转装置上的翻转后的上盖,并预装至锁螺丝装置20的输送线上的完成螺丝锁付的主电路板和底壳上,此时,上盖的点胶面朝下,因为上盖能够预固定于主电路板上;后锁螺丝装置10的输送线驱动移动下,治具移动至锁螺丝机构处,进行上盖与主电路板和底壳之间的螺丝锁付固定,以形成域控制器组装品。

尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

- 一种食品生产用注浆机及面包成型生产线

- 一种石英石板材成型生产线

- 一种PU自动成型鞋底生产线

- 一种风电叶片根部预成型件自动铺设生产线及控制方法

- 一种热压成型生产线中的数据追溯方法和生产线

- 一种用于飞灰减容的成型系统、生产线及生产线工作方法