一种夹具工装及其使用方法

文献发布时间:2023-06-19 19:37:02

技术领域

本发明属于游星轮加工技术领域,涉及一种夹具工装及其使用方法,具体涉及一种CNC加工游星轮的夹具工装及其使用方法。

背景技术

抛光作为精加工中不可或缺的一部分,其治具“游星轮”在双平面抛光过程中尤为重要。常见的游星轮材料包括蓝钢、不锈钢和环氧树脂,在游星轮制作完成后,需要采用CNC加工技术在其表面开设出用于放置物料的工件放置腔。

游星轮作为超精密加工的治具,其对CNC加工的精度和产品质量有着较高的要求,传统的CNC加工游星轮的工件放置腔时,仅仅利用可调节压块对游星轮进行简单的固定,这种粗劣的方式既无法保证加工后同组游星轮的统一性,也伴有产品粗糙、报废率加高的缺点。

综上所述,现有游星轮加工有待进一步的改进。

发明内容

本发明提供一种夹具工装,以解决上述背景技术中提出的技术问题。

本发明提出的技术方案为:

一种夹具工装,包括基板和至少一组定位工装;

所述定位工装包括轴向定位件、径向定位件和固定件,所述径向定位件可拆卸安装在所述基板上端面,所述径向定位件设有贯穿孔,所述贯穿孔贯穿所述径向定位件的上下两端,所述轴向定位件为环状,所述轴向定位件活动安装在所述贯穿孔内,多个所述固定件可拆卸安装在所述径向定位件的上端面,所述固定件伸入所述贯穿孔的一端与所述轴向定位件的上端面贴紧。

优选的,所述固定件与所述轴向定位件之间还设有周向定位结构。

优选的,所述周向定位结构为设置在所述轴向定位件上端面的凹槽,所述固定件的一端卡入所述凹槽内。

优选的,所述凹槽贯穿所述轴向定位件的内外两壁,所述固定件伸入所述凹槽内的一端设为弧形,所述弧形的弧度与所述轴向定位件的弧度一致。

优选的,所述凹槽的数量至少为4个,多个所述凹槽均匀分布。

优选的,所述径向定位件为环形,且多组定位工装可同时安装在所述基板上。

优选的,所述定位工装的数量为三组。

优选的,其中一组定位工装的贯穿孔尺寸为306~307mm,轴向定位件的内径为298~300mm,轴向定位件的外径为303~304mm;其中一组定位工装的贯穿孔尺寸为221~222mm,轴向定位件的内径为213~215mm,轴向定位件的外径为218~219mm;其中一组定位工装的贯穿孔尺寸为136~137mm,轴向定位件的内径为128~130mm,轴向定位件的外径为133~134mm。

优选的,还包括紧固件,所述径向定位件通过所述紧固件可拆卸安装在所述基板上端面,所述固定件通过所述紧固件可拆卸安装在所述径向定位件的上端面。

一种采用上述任意一项所述的夹具工装加工游星轮的方法,包括如下步骤:

S1、将与待加工游星轮匹配的径向定位件安装固定在基板上;

S2、将游星轮放入径向定位件中间的贯穿孔内位置;

S3、将轴向定位件插入贯穿孔内并放置在游星轮上方;

S4、将固定件安装在径向定位件上,并使得固定件的一端与轴向定位件上端面贴紧;

S5、依次将多个固定件安装固定后开始加工。

与现有技术相比,本发明的有益效果是:

本发明能够有效地提高CNC加工时的效率,同时保证加工后工件的质量、同组工装之间的一致性、CNC加工时的精度,减少加工后边缘的毛刺,使得加工后的治具满足超精密加工的要求。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

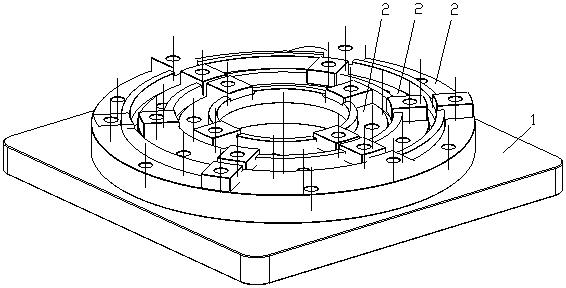

图1为本发明的结构示意图;

图2为本发明的轴向定位件立体图;

图3为本发明的固定件立体图;

图4为本发明的径向定位件立体图;

图5为本发明的基板立体图;

图6为本发明实施例2中135mm游星轮用的定位工装爆炸图;

图7为本发明实施例2中220mm游星轮用的定位工装爆炸图;

图8为本发明实施例2中305mm游星轮用的定位工装爆炸图。

图中:1、基板;2、定位工装;3、紧固件;21、轴向定位件;22、径向定位件;23、固定件;24、周向定位结构;221、贯穿孔。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例都属于本发明保护的范围。

为了清晰的描述和理解本专利,除本专利设计的工装外,其他的能够用到的工装结构和设备部分结构在图中也已给出。

实施例1

请参考图1-8,一种夹具工装,包括基板1和至少一组定位工装2;

所述定位工装2包括轴向定位件21、径向定位件22和固定件23,所述径向定位件22可拆卸安装在所述基板1上端面,所述径向定位件22设有贯穿孔221,所述贯穿孔221贯穿所述径向定位件22的上下两端,所述轴向定位件21为环状,所述轴向定位件21活动安装在所述贯穿孔221内,多个所述固定件23可拆卸安装在所述径向定位件22的上端面,所述固定件23伸入所述贯穿孔221的一端与所述轴向定位件21的上端面贴紧。

作为更进一步的方案,基板1和定位工装2均采用铝制作,铝是一种质量较轻,易于加工且不易变形的技术材料,从而保证本装置易于加工,且加工完成后本装置不易发生形变,延长使用寿命。

传统的可调节压块固定方式只能对游星轮实现Z轴方向的限位,无法精准实现X轴和Y轴方向上的定位且定位点数量较少,加工后的工件容易出现平面度不合格、加工精度误差较大、加工边缘毛刺较多等问题,无法满足双平面抛光治具的要求,增加工件的报废率。本装置可以精准实现游星轮的空间定位,且保证游星轮的施压点均匀,减少加工时出现的报废率,提高工件质量,减少加工边缘的毛刺,提升加工效率。

还需要说明的是,将固定件23一体成型在轴向定位件21的上端面显然应当属于本发明的保护范围。

实施例2

对定位工装2的形状和数量做出进一步的限定。

参考图6、图7、图8,径向定位件22为环形,且三组定位工装2可同时安装在所述基板1上,此设计一方面能够节约材料,另一方面也能够在不使用本装置时,可将三组定位工装2均安装在基板1上存放,这样不会产生丢失零件的问题。

作为更进一步的方案,定位工装2的数量为三组,工装分别适用于三组不同材质直径标准为305mm(不含齿圈)、220mm(不含齿圈)、135mm(不含齿圈),外围有5mm宽的T型齿的三类游星轮,厚度包含0.5mm~20mm,所加工的游星轮分别适用于ED13B-5P-AM,ED9B-5P-AM,ED6B-5P-AM三种类型双平面抛光机。

适用于305mm游星轮的一组定位工装2的贯穿孔221尺寸为306~307mm,轴向定位件21的内径为298~300mm,轴向定位件21的外径为303~304mm;适用于220mm游星轮的一组定位工装2的贯穿孔221尺寸为221~222mm,轴向定位件21的内径为213~215mm,轴向定位件21的外径为218~219mm;适用于135mm游星轮的一组定位工装2的贯穿孔221尺寸为136~137mm,轴向定位件21的内径为128~130mm,轴向定位件21的外径为133~134mm。

定位工装2采用可拆卸安装的方式能够根据具体加工需求选用不同的定位工装2,提高了基板1的利用率。

实施例3

在上述实施例1和实施例2的基础上做出进一步的改进。

参考图2、图3,所述固定件23与所述轴向定位件21之间还设有周向定位结构24。

周向定位结构24为设置在所述轴向定位件21上端面的凹槽,固定件23的一端卡入凹槽内,通过固定件23配合凹槽的两侧壁能够防止轴向定位件21转动。

作为更进一步的方案,凹槽贯穿轴向定位件21的内外两壁,固定件23伸入凹槽内的一端设为弧形,弧形的弧度与轴向定位件21的弧度应当一致,且固定件23不能伸入到轴向定位件21的内腔中,从而能够形成让位,避免游星轮在CNC加工过程中发生撞刀。

显然,凹槽也可设计为不贯穿轴向定位件21的结构。

优选的,所述凹槽的数量至少为4个,多个所述凹槽均匀分布。

凹槽的数量需要根据不同加工对象的尺寸适当增减,保证定位工装2在工作时的稳定性。

周向定位结构24还可以是轴向定位件21上端面向上凸起的限位条,在固定件23下端面开设与限位条配合的限位槽,通过限位条和限位槽的配合限制轴向定位件21转动,显然限位条和限位槽的数量不限于一对。

周向定位结构24还可以是相互啮合的多个齿,在轴向定位件21的上表面和固定件23的下表面设置多个齿,从而限制轴向定位件21转动。

实施例4

对径向定位件22和固定件23可拆装安装的方式作出进一步说明。

还包括紧固件3,径向定位件22通过紧固件3可拆卸安装在基板1上,固定件23通过紧固件3可拆卸安装在所述径向定位件22的上端面。

紧固件3一般采用螺栓或者螺丝,基板1上设置螺纹孔,径向定位件22与基板1之间相互垂直,径向定位件22上设有至少四个沉头孔,通过紧固件3将径向定位件22与基板1的螺纹孔连接固定;固定件23上设置沉头孔,径向定位件22上设有至少四个螺孔,固定件23与径向定位件22通过紧固件3连接固定。

基板1和径向定位件22、径向定位件22和固定件23上紧固件3的数量根据不同加工对象的尺寸适当增减,保证定位工装2在工作时的稳定性。

可拆装安装的方式还可采用负压实现,在基板1上开设多个负压口,从而通过负压安装固定径向定位件22。

可拆装安装的方式还可采用卡接、磁吸等方式实现。

实施例5

对本装置的使用方法作进一步的说明。

以135mm游星轮为例,加工方法包括如下步骤:

S1、将径向定位件22通过沉头螺钉和沉头孔固定在基板1螺孔上;

S2、将直径135mm的游星轮放入径向定位件22中间的贯穿孔221内;

S3、将轴向定位件21放置在直径135mm的游星轮上方;

S4、将固定件23放置在轴向定位件21对应的凹槽中,使得固定件23有弧度的一边朝向轴向固定件23的内腔;

S5、通过沉头螺钉插入固定件23沉头孔、径向定位件22螺孔和底板螺孔中,开始加工。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种通用型工装夹具及其使用方法

- 一种放射源的倒装工装及倒装工装的使用方法

- 一种长轴类零组件装配引导夹具及使用方法

- 一种用于汽车转向节球销底座加工的夹具及其使用方法

- 一种水凝胶拉伸试验的辅助夹具及其使用方法

- 一种适用于硅片旋转的工装夹具及使用方法

- 一种全自动快速切换工装夹具系统及其使用方法