一种双型腔成型模具

文献发布时间:2023-06-23 06:30:03

技术领域

本申请涉及模具技术领域,尤其是涉及一种双型腔成型模具。

背景技术

模具是工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。它主要通过所成型材料物理状态的改变来实现物品外形的加工。素有“工业之母”的称号。

生活中一般使用的模具都是单层模具,一次只能加工一种塑料成型件,加工效率比较低,而相对于单层模具而言,双层模具却能够对两种不同的模型进行加工制造,不仅可以有效的提高生产效率还能对不同模具进行同时加工。双层模具包括上进料嘴、安装板、上模板、中模板、下模板以及下安装板。进料嘴安装于安装板上,上模板和中模板之间具有第一型腔,中模板和下模板之间具有第二型腔。中模板侧壁设置有齿轮,上模板侧壁设置有第一齿条,下模板侧壁设置有第二齿条,第一齿条和齿轮相互啮合,第二齿条和齿轮相互啮合。当模具进行分模时,下安装板带动下模板向远离中模的一侧移动,由于第二齿条和齿轮相互啮合,第二齿条驱使齿轮发生转动,此时齿轮驱使第一齿条发成移动,第一齿轮驱使中模板向远离上模板的一侧移动,从而使上模板、中模板之间的型腔进行分离,从而使产品从型腔内脱落。

针对上述中的相关技术,发明人认为料液从注料口内注入,由于第一型腔位于第二型腔的上侧,料液注入第一型腔内的时间要比注入第二型腔内的时间更短,导致第一型腔内产品的成型速度也比第二型腔内的更快,而第一型腔和第二型腔是同时进行开模的,导致第一型腔内的产品冷却完毕后要等待第二型腔内的产品冷却完毕才能开模,降低了产品的生产速度。

发明内容

为了提高产品的生产效率,本申请提供一种双型腔成型模具。

本申请提供的一种双型腔成型模具采用如下的技术方案:

一种双型腔成型模具,包括上模,所述上模一侧开设有上型腔;

下模,所述位于所述上模靠近所述上型腔的一侧,所述下模靠近所述上模的一侧开设有下型腔;

中模,所述中模位于所述上模和所述下模之间,所述中模靠近所述上模的一侧设有与所述上型腔相对的第一中型腔,所述中模靠近所述下模的一侧设有与所述下型腔相对的第二中型腔,所述第一中型腔和所述上型腔形成第一模腔,所述第二中型腔和所述下型腔形成第二模腔;

开模组件,所述开模组件设置有两组,两组开模组件设置于所述中模两侧,所述开模组件包括齿轮、第一齿条以及第二齿条,所述齿轮设置于所述中模的一侧,所述第一齿条设置于所述上模侧壁且与所述齿轮相互啮合,所述中模侧壁开设有供所述第一齿条穿过的第一导向槽,所述第二齿条设置于所述下模侧壁且与所述齿轮相互啮合,所述中侧壁开设有供所述第二齿条穿过的第二导向槽,所述齿条外侧壁开设有缺口,当所述上模、中模以及下模处于合模状态时,所述缺口正对所述第二齿条;

所述第二齿条靠近所述齿轮的一侧开设有固定槽,所述固定槽内滑移设置有固定块,所述固定块和所述固定槽的槽底之间设置有弹簧,所述中模于所述第二导向槽侧壁开设有与所述固定槽相对的定位槽,所述弹簧将所述固定块部分压入所述定位槽内,所述固定块侧壁设置有连接条,所述第二齿条于所述固定槽侧壁开设有供所述连接条穿过的连接槽,所述连接条侧壁设置有按压块,所述按压块和所述固定块朝向所述连接条同一侧设置,所述第二齿条于所述连接槽槽壁开设有供所述按压块穿出的按压槽,所述按压块部分凸出所述按压槽。

通过采用上述技术方案,当产品在第一模腔和第二模腔内成型后,注塑机驱使下模向远离中模的一侧移动,由于固定块插入定位槽内,使得中模和下模不能开模,下模带动中模向远离上模的一侧移动,上模和中模之间的第一模腔逐渐打开,齿轮在第一齿条的带动下发生旋转,当齿轮的缺口通过按压块,且齿轮的齿部抵接至按压块上时,按压块带动连接块向连接槽的槽底移动,连接块带动固定块脱出定位槽,此时固定块不对中模进行限位,齿轮在第一齿条的驱动下带动中模向上模的一侧移动,使得中模和下模之间的第二模腔打开,可将产品从第二模腔内去取出,使得第一模腔内的产品先冷却成型后,可直接开模取出,当第一模腔内的产品取出之后,第二模腔内的产品也冷却成型,可开模取出,不需要等待第二模腔内的产品冷却完毕后再进行开模,节省了时间成本。从而提高了产品的生产效率。

可选的,还包括用于将所述第一模腔内的产品顶出的第一顶出组件和用于将所述第二模腔内的产品顶出的第二顶出组件;所述第一顶出组件包括第一顶板和多个第一顶针,所述第一顶板安装于所述上模远离中模的一侧,多个第一顶针均安装于所述第一顶板上,所述第一顶针朝向所述上模设置,所述上模开设有供所述第一顶针穿入的第一顶针孔,所述第一顶针孔与所述上型腔相互连通;所述第二顶出组件包括第二顶板和多个第二顶针,所述第二顶板安装于所述下模远离中模的一侧,多个第二顶针均安装于所述第二顶板上,所述第二顶针朝向所述下模设置,所述下模开设有供所述第二顶针穿入的第二顶针孔,所述第二顶针孔与所述下型腔相互连通;所述中模侧壁设置有第一连接柱,所述第一连接柱朝向所述第一顶板方向设置,所述第一连接柱穿透所述第一顶板。

通过采用上述技术方案,当需要将产品顶出时,可将第一顶板/第二顶板向上模/下模方向顶出,第一顶板/第二顶板带动多个第一顶杆/第二顶杆同时向产品方向顶出,从而方便了产品的顶出。

可选的,所述第一连接柱穿过所述第一顶板的一端设置有第一连接块;所述中模侧壁设置有第二连接柱,所述第二连接柱朝向所述第二顶板方向设置,所述第二连接柱穿透所述第二顶板,所述第二连接柱穿过所述第二顶板的一端设置有第二连接块。

通过采用上述技术方案,当中模和上模之间开模时,中模向远离上模的一侧移动,中模带动第一连接柱向远离上模的一侧移动,第一连接柱上的第一连接块抵接第一顶板,从而带动第一顶板向上模的方向移动,第一顶板带动多个第一顶针向产品方向移动,多个第一顶针同时将产品从上型腔内顶出;当中模和下模之间开模时,中模向远离下模的一侧移动,中模带动第二连接柱向远离下模的一侧移动,第二连接柱上的第二连接块抵接第二顶板,从而带动第二顶板向下模的方向移动,第二顶板带动多个第二顶针向产品方向移动,多个第二顶针同时将产品从下型腔内顶出,在中模和上模开模时/中模和下模开模时即可将产品从上型腔/下型腔内顶出,不需要其他驱动源进行驱动,方便了产品的顶出。

可选的,所述第一连接块和所述第一顶板之间具有间隙,所述第二连接块和所述第二顶板之间具有间隙。

通过采用上述技术方案,若上模和中模之间开模时,第一连接块直接带动第一顶板向上模方向移动,多个第一顶针会将产品直接顶至第一中型腔的侧壁,导致产品表面受损。通过在第一连接块和第一顶板之间设置间隙,当开模至第一定程度时,第一连接块随着中模的移动而抵接至第一顶板,从而带动第一顶板移动,从而减小产品顶伤的风险。通过在第二连接块和第二顶板之间设置间隙,当下模和中模之间开模至第一定程度时,第二连接块随着中模的移动而抵接至第二顶板,从而带动第二顶板移动,从而减小产品顶伤的风险。

可选的,所述第一连接块螺纹连接于所述第一连接柱上,所述第二连接块螺纹连接于所述第二连接柱上。

通过采用上述技术方案,通过将第一连接块螺纹连接于第一连接柱上,通过转动第一连接块可调节第一连接块和第一顶板之间的间隙距离,从而控制第一顶杆顶出的产品的距离,减小产品被顶伤的风险。通过将第二连接块螺纹连接于第二连接柱上,通过转动第二连接块可调节第二连接块和第二顶板之间的间隙距离,从而控制第二顶杆顶出的产品的距离,减小产品被顶伤的风险。

可选的,所述第一连接柱上设置有第一抵接块,所述第一抵接块抵接所述第一顶板靠近所述上模的一侧,所述第二连接柱上设置有第二抵接块,所述第二抵接块抵接所述第二顶板靠近所述下模的一侧。

通过采用上述技术方案,当上模和中模合模时,中模向靠近上模的方向移动,第一抵接块随着第一连接柱的移动而移动,第一抵接块抵接第一顶板,第一抵接块带动第一顶板向远离上模的一侧移动,直至第一顶针缩入第一顶针孔内,方便了第一顶针的复位;当下模和中模合模时,中模向靠近下模方向移动,第二抵接块随着第二连接柱的移动而移动,第二抵接块抵接第二顶板,第二抵接块带动第二顶板向远离下模的一侧移动,直至第二顶针缩入第二顶针孔内,方便了第二顶针的复位。

可选的,所述中模侧壁设置有安装块,所述第一连接柱和所述第二连接柱均安装于所述安装块上,所述第一连接柱外周侧同轴套设有第一压缩弹簧,所述第一压缩弹簧一端抵接所述安装块,所述第一压缩弹簧另一端抵接所述第一顶板,所述第二连接柱外周侧同轴套设有第二压缩弹簧,所述第二压缩弹簧一端抵接所述安装块,所述第二压缩弹簧另一端抵接所述第二顶板。

通过采用上述技术方案,当上模和中模合模时,中模向靠近上模的一侧移动,第一压缩弹簧始终将第一顶板向远离上模的一侧挤压,从而方便对第一顶针的复位。当下模和中模合模时,中模向靠近下模的一侧移动,第二压缩弹簧始终将第二顶板向远离下模的一侧挤压,从而方便对第二顶针的复位。

可选的,还包括导向组件,所述导向组件包括第一导轨、第一导向条、第二导轨以及第二导向条,所述第一导轨和所述第二导轨均安装于所述中模侧壁,所述第一导轨和所述第二导轨位于所述齿轮两侧,所述第一导向条安装于所述上模侧壁,所述第一导向条竖直穿过所述第一导轨,所述第二导向条安装于所述下模侧壁,所述第二导向条竖直穿过第二导轨。

通过采用上述技术方案,当上模和中模开模时,中模向远离上模的一侧移动,由于第一导轨安装于中模上,第一导向条安装于上模侧壁,且第一导向条穿过第一导轨,第一导轨和第一导向条对中模进行导向,从而使上模和中模之间的开模更加稳定。当中模和下模开模时,中模向远离下模的一侧移动,由于第二导轨安装于中模上,第二导向条安装于下模侧壁,且第二导向条穿过第二导轨,第二导轨和第二导向条对中模进行导向,从而使下模和中模之间的开模更加稳定。

可选的,所述上模靠近所述中模的一侧开设有上安装槽,所述上安装槽内安装有上模芯,所述上型腔设于所述上模芯上,所述中模靠近所述上模的一侧开设有第一镶槽,所述第一镶槽内安装有第一中模芯,所述第一中型腔设于所述第一中模芯上;所述下模靠近所述中模的一侧开设有下安装槽,所述下安装槽内安装有下模芯,所述下型腔设于所述下模芯上,所述中模靠近所述下模的一侧开设有第二镶槽,所述第二镶槽内安装有第二中模芯,所述第二中型腔设于所述第二中模芯内。

通过采用上述技术方案,当上型腔、第一中型腔、第二中型腔和下型腔损坏时,可将上模芯、第一中模芯、第二中模芯或者下模芯拆下进行修理,方便了上型腔、第一中型腔、第二中型腔和下型腔损坏的修理,也可直接更换上模芯、第一中模芯、第二中模芯和下模芯,节省了成本。

可选的,所述上模远离所述中模的一侧设置有两块第一垫块,两块所述第一垫块位于所述第一顶板两侧,两块所述第一垫块远离所述上模的一侧设置有进料板,进料板远离上模的一侧设置有第一固定板;所述下模远离所述中模的一侧设置有两块第二垫块,两块所述第二垫块位于所述第二顶板两侧,两块所述第二垫块远离所述上模的一侧设置有第二固定板。

通过采用上述技术方案,通过设置第一固定板,可将上模固定于注塑机上,通过设置第二固定板可将下模固定于注塑机上;通过设置第一垫块,增大了进料板和上模之间的高度,使得第一顶板可在进料板和上模之间滑动。通过设置第二垫块,增大了第二固定板和下模之间的高度,使得第二顶板可在第二固定板和下模之间滑动。

综上所述,本申请包括以下至少一种有益技术效果:

1.一种双型腔成型模具通过设置上模、中模、下模以及开模组件,使得第一模腔内的产品先冷却成型后,可直接开模取出,当第一模腔内的产品取出之后,第二模腔内的产品也冷却成型,可开模取出,不需要先取出第二模腔内的产品再取出第一模腔内的产品,节省了时间成本。,从而提高了产品的生产效率;

2.一种双型腔成型模具通过设置第一连接柱、第二连接柱、第一连接块和第二连接块,在中模和上模开模时/中模和下模开模时即可将产品从上型腔/下型腔内顶出,方便了产品的顶出;

3.一种双型腔成型模具通过设置第一抵接块和第二抵接块,方便了第二顶针的复位。

附图说明

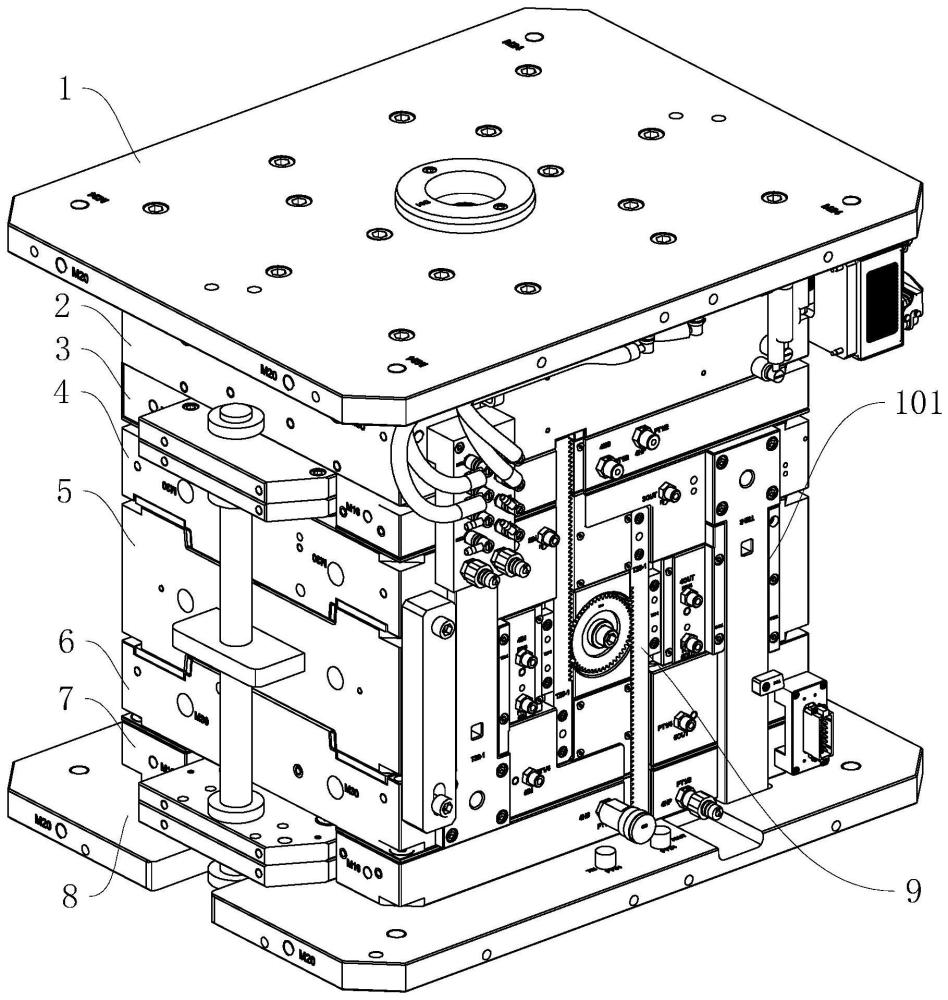

图1是双型腔成型模具的结构示意图。

图2是进料板的结构示意图。

图3是上模、中模和下模的结构示意图。

图4是双型腔成型模具的爆炸结构示意图。

图5是双型腔成型模具的第二视角的结构示意图。

图6是第二齿条和齿轮之间的爆炸结构示意图。

图7是中模、第二齿条和齿轮之间的爆炸结构示意图。

图8是双型腔成型模具的第三视角的结构示意图。

图9是双型腔成型模具的第四视角的结构示意图。

图10是双型腔成型模具的另一种实施方式的结构示意图。

附图标记说明:1、第一固定板;2、进料板;3、第一垫块;4、上模;5、中模;6、下模;7、第二垫块;8、第二固定板;21、方槽;211、分料板;41、上安装槽;411、上模芯;51、第一镶槽;511、第一中模芯;4111、上型腔;5111、第一中型腔;61、下安装槽;611、下模芯;52、第二镶槽;521、第二中模芯;6111、下型腔;5211、第二中型腔;11、进料嘴;2111、容腔;111、进料管;2112、第一分料管;2113、第二分料管;9、开模组件;91、第一齿条;92、第二齿条;93、齿轮;53、嵌入槽;42、第一嵌槽;54、第一导向槽;62、第二嵌槽;55、第二导向槽;9211、固定槽;9212、按压槽;92131、固定块;9214、弹簧;56、定位槽;9213、连接条;921、连接槽;92132、按压块;9215、固定板;101、导向组件;1011、第一导轨;1012、第一导向条;1013、第二导轨;1014、第二导向条;102、第一顶出组件;103、第二顶出组件;1021、第一顶板;1022、第三顶板;1031、第二顶板;1032、第四顶板;104、顶出驱动组件;1041、安装块;1042、第一连接柱;1043、第二连接柱;1044、第一连接块;1045、第二连接块;1046、第一抵接块;1047、第二抵接块;1048、第一压缩弹簧;1049、第二压缩弹簧。

具体实施方式

以下结合附图1-9对本申请作进一步详细说明。

本申请实施例公开一种双型腔成型模具。

参照图1,双型腔成型模具包括第一固定板1、进料板2、第一垫块3、上模4、中模5、下模6、第二垫块7以及第二固定板8。

参照图2,进料板2通过螺栓安装于第一固定板1的一侧。进料板2靠近第一固定板1的一侧开设有方槽21,方槽21内安装有分料板211,分料板211通过螺栓安装于方槽21内。

参照图1,第一垫块3设置有两块,两块第一垫块3均沿进料板2长度方向延伸设置,且两块第一垫块3通过螺栓对称安装于进料板2的两侧。

参照图3,上模4、中模5和下模6依次设置。上模4远离中模5的一侧通过螺栓安装于第一垫块3远离进料板2的一侧。上模4靠近中模5的一侧开设有上安装槽41,上安装槽41内通过螺栓安装有上模芯411。中模5靠近上模4的一侧开设有第一镶槽51,第一镶槽51内通过螺栓安装有第一中模芯511。上模芯411靠近第一中模芯511的一侧开设有上型腔4111,第一中模芯511靠近上模芯411的一侧开设有与上型腔4111相对的第一中型腔5111。上型腔4111和第一中型腔5111形成用于生产产品的第一模腔。

下模6靠近中模5的一侧开设有下安装槽61,下安装槽61内通过螺栓安装有下模芯611。中模5靠近下模6的一侧开设有第二镶槽52,第二镶槽52内通过螺栓安装有第二中模芯521。下模芯611靠近第二中模芯521的一侧开设有下型腔6111,第二中模芯521靠近下模芯611的一侧开设有与下型腔6111相对的第二中型腔5211。下型腔6111和第二中型腔5211形成用于生产产品的第二模腔。

参照图1,第二垫块7设置有两块,两块第二垫块7均沿下模6的长度方向延伸设置,且两块第二垫块7通过螺栓对称安装于下模6的两侧。

第二固定板8通过螺栓安装于两块第二垫块7远离下模6的一侧。通过将第二固定板8安装于注塑机上,从而对下模6进行固定。

进料板2靠近第一垫块3的一侧设置有四根限位柱,四根限位柱分别设置于进料板2的四个边角处,且限位柱通过螺栓固定于进料板2上,限位柱向第二固定板8方向竖直有延伸设置。限位柱分别穿过第一垫块3、上模4、中模5、下模6和第二固定板8,通过设置限位住可使得中模5和下模6可向靠近上模4的一侧或向远离上模4的一侧移动。

参照图4,第一固定板1远离第一垫块3的一侧通过螺栓固定有进料嘴11,分料板211内部具有容腔2111,分料板211和进料嘴11之间设置有进料管111,进料管111一端与容腔2111相互连通,进料管111另一端与进料嘴11相互连通。

参照图5,分料板211远离第一固定板1的一侧设置有第一分料管2112和第二分料管2113。第一分料管2112和第二分料管2113均设置有两根,且第一分料管2112和第二粉料管分别设置与分料板211底壁的两侧。第一分料管2112向上模芯411方向竖直延申设置,第一分料管2112依次穿过进料板2、上模4以及上模芯411。第二分料管2113向下模芯611方向竖直延申设置,第二分料管2113依次穿过进料板2、上模4、上模芯411以及中模5。进料时,注塑机将熔融的原料从进料嘴11处注入,原料从进料嘴11进入至分料板211的容腔2111内,随后,一部分原料从第一分料管2112内注入至第一模腔内,另一部分原料从第二分料管2113内注入至第二模腔内。

参照图6,双型腔成型模具还包括开模组件9,开模组件9设置有两组,两组开模组件9设置分别设置于中模5的两侧壁。开模组件9包括第一齿条91、第二齿条92以及齿轮93。

中模5侧壁开设有供齿轮93同轴嵌入的嵌入槽53。齿轮93通过转轴转动连接于嵌入槽53内。上模4侧壁开设有第一嵌槽42,第一齿条91通过螺栓固定于第一嵌槽42内,第一齿条91向第二固定板8方向竖直延伸设置,中模5侧壁、下模6侧壁和第二垫块7侧壁均开设有供第一齿条91穿过的第一导向槽54。第一齿条91和齿轮93相互啮合。下模6侧壁开设有第二嵌槽62,第二齿条92通过螺栓固定于第二嵌槽62内,第二齿条92向第一固定板1方向竖直延伸设置,中模5侧壁、上模4侧壁和第一垫块3侧壁均开设有供第二齿条92穿过的第二导向槽55。第二齿条92和齿轮93相互啮合。齿轮93外周壁开设有缺口,缺口朝向第二齿条92方向设置。

参照图7和图8,第二齿条92远离齿轮93的一侧开设有固定腔,固定腔沿第二齿条92长度方向设置,固定腔内滑移设置有连接条9213,连接条9213两端设置有固定块92131和按压块92132,固定块92131和按压块92132朝向靠近固定腔腔底的一侧设置,第二齿条92于固定腔腔底开设有供固定块92131穿出固定槽9211和供按压块92132穿出的按压槽9212,固定槽9211和按压槽9212均贯穿至第二齿条92侧壁,中模5于第二导向槽55侧壁开设有与固定槽9211相对的定位槽56,第二齿条92于固定腔的腔口处通过螺栓设置有固定板9215,连接条9213和固定板9215之间设置有多个弹簧9214,弹簧9214驱使连接条9213向固定腔腔底方向滑移,使得固定块92131插入定位槽56内。

当产品在第一模腔和第二模腔内成型后,注塑机驱使下模6向远离中模5的一侧移动,由于固定块92131插入定位槽56内,使得中模5和下模6不能开模,下模6带动中模5向远离上模4的一侧移动,上模4和中模5之间的第一模腔逐渐打开,齿轮93在第一齿条91的带动下发生旋转,当齿轮93的缺口通过按压块92132,且齿轮93的齿部抵接至按压块92132上时,按压块92132带动连接块向连接槽921的槽底移动,连接块带动固定块92131脱出定位槽56,此时固定块92131不对中模5进行限位,齿轮93在第一齿条91的驱动下带动中模5向上模4的一侧移动,使得中模5和下模6之间的第二模腔打开,可将产品从第二模腔内去取出,使得第一模腔内的产品先冷却成型后,可直接开模取出,当第一模腔内的产品取出之后,第二模腔内的产品也冷却成型,可开模取出,不需要先取出第二模腔内的产品再取出第一模腔内的产品,节省了时间成本。从而提高了产品的生产效率。

参照图6,双型腔成型模具还包括导向组件101,导向组件101包括第一导轨1011、第一导向条1012、第二导轨1013以及第二导向条1014,第一导轨1011和第二导轨1013均通过螺栓安装于中模5侧壁,第一导轨1011和第二导轨1013位于齿轮93两侧,第一导向条1012通过螺栓安装于上模4侧壁,第一导向条1012竖直穿过第一导轨1011,第二导向条1014通过螺栓安装于下模6侧壁,第二导向条1014竖直穿过第二导轨1013。通过设置导向组件101,使得中模5和下模6的滑移更加稳定,减小中模5和下模6滑移偏差的风险。

双型腔成型模具还包括将第一模腔内的产品顶出的第一顶出组件102和用于将第二模腔内的产品顶出的第二顶出组件103。

参照图9,第一顶出组件102包括第一顶板1021、第三顶板1022和多个第一顶针,第一顶板1021位于上模4远离中模5的一侧,且第一顶板1021位于两个第一垫块3之间,第三顶板1022通过螺栓安装于第一顶板1021远离上模4的一侧,多个第一顶针均竖直穿过第一顶板1021,且第一顶针朝向上模4设置,上模4开设有供第一顶针穿入的第一顶针孔,第一顶针孔与上型腔4111相互连通,第一顶针抵接产品表面,上模4靠近中模5的一侧通过螺栓设置有四根第一滑移杆,四根第一滑移杆向进料板2方向竖直延伸设置,第一滑移杆依次穿过上模4、第一顶板1021和第三顶板1022,使得第三顶板1022带动第一顶板1021可向靠近上模4方向或向远离上模4的方向竖直滑移,从而带动多个第一顶针凸出第一模腔从而产品顶出,或者带动第一顶针复位。

第二顶出组件103包括第二顶板1031、第四顶板1032和多个第二顶针,第二顶板1031位于下模6远离中模5的一侧,且第二顶板1031位于两个第二垫块7之间,第四顶板1032通过螺栓安装于第二顶板1031远离下模6的一侧,多个第二顶针均竖直穿过第二顶板1031,且第二顶针朝向下模6设置,下模6开设有供第二顶针穿入的第二顶针孔,第二顶针孔与下型腔6111相互连通,第二顶针抵接产品表面,第二固定板8靠近中模5的一侧设置有四根第二滑移杆,第二四根滑移杆向中模5方向竖直延伸设置,第二滑移杆依次穿过第四顶板1032、第二顶板1031和下模6,使得四顶板带动第二顶板1031可向靠近下模6方向或向远离下模6的方向竖直滑移,从而带动多个第二顶针凸出第二模腔从而产品顶出,或者带动第二顶针复位。

参照图9,双型腔成型模具还包括顶出驱动组件104,顶出驱动组件104设置有两组,两组顶出驱动组件104分别设置于中模5的两侧壁。顶出驱动组件104包括安装块1041、第一连接柱1042、第二连接柱1043、第一连接块1044、第二连接块1045、第一抵接块1046以及第二抵接块1047。安装块1041一体设置于中模5的侧壁,第一连接柱1042垂直焊接于安装块1041靠近上模4的一侧,第一连接柱1042竖直穿过第一顶板1021和第三顶板1022,第一连接块1044螺纹连接于第一连接柱1042上,第一连接块1044位于第三顶板1022远离第一顶板1021的一侧,且第一连接块1044和第三顶板1022之间具有间隙,第一抵接块1046螺纹连接于第一连接柱1042上,第一抵接块1046抵接第一顶板1021远离第三顶板1022的一侧。第二连接柱1043垂直焊接于安装块1041靠近下模6的一侧,第二连接柱1043竖直穿过第二顶板1031和第四顶板1032,第二连接块1045螺纹连接于第二连接柱1043上,第二连接块1045位于第四顶板1032远离第二顶板1031的一侧,且第二连接块1045和第四顶板1032之间具有间隙,第二抵接块1047螺纹连接于第二连接柱1043上,第二抵接块1047抵接第二顶板1031远离第四顶板1032的一侧。

当中模5和上模4之间开模时,中模5向远离上模4的一侧移动,中模5带动第一连接柱1042向远离上模4的一侧移动,第一连接柱1042上的第一连接块1044抵接第一顶板1021,从而带动第一顶板1021向上模4的方向移动,第一顶板1021带动多个第一顶针向产品方向移动,多个第一顶针同时将产品从上型腔4111内顶出;当中模5和下模6之间开模时,中模5向远离下模6的一侧移动,中模5带动第二连接柱1043向远离下模6的一侧移动,第二连接柱1043上的第二连接块1045抵接第二顶板1031,从而带动第二顶板1031向下模6的方向移动,第二顶板1031带动多个第二顶针向产品方向移动,多个第二顶针同时将产品从下型腔6111内顶出,在中模5和上模4开模时/中模5和下模6开模时即可将产品从上型腔4111/下型腔6111内顶出,方便了产品的顶出。

参照图10,当上模4和中模5合模时,中模5向靠近上模4的方向移动,第一抵接块1046随着第一连接柱1042的移动而移动,第一抵接块1046抵接第一顶板1021,第一抵接块1046带动第一顶板1021向远离上模4的一侧移动,直至第一顶针缩入第一顶针孔内,方便了第一顶针的复位;当下模6和中模5合模时,中模5向靠近下模6方向移动,第二抵接块1047随着第二连接柱1043的移动而移动,第二抵接块1047抵接第二顶板1031,第二抵接块1047带动第二顶板1031向远离下模6的一侧移动,直至第二顶针缩入第二顶针孔内,方便了第二顶针的复位。在另一种实施方式中,可将第一抵接块1046替换成第一压缩弹簧1048,第一压缩弹簧1048一端抵接安装块1041,第一压缩弹簧1048另一端抵接第一顶板1021,第一压缩弹簧1048始终将第一顶板1021向远离上模4的一侧挤压,从而方便对第一顶针的复位。将第二抵接块1047替换成第二压缩弹簧1049,第二压缩弹簧1049一端抵接安装块1041,第二压缩弹簧1049另一端抵接第二顶板1031。第二压缩弹簧1049始终将第二顶板1031向远离下模6的一侧挤压,从而方便对第二顶针的复位。

本申请实施例一种双型腔成型模具的实施原理为:当产品在第一模腔和第二模腔内成型后,注塑机驱使下模6向远离中模5的一侧移动,由于固定块92131插入定位槽56内,使得中模5和下模6不能开模,下模6带动中模5向远离上模4的一侧移动,上模4和中模5之间的第一模腔逐渐打开,齿轮93在第一齿条91的带动下发生旋转,当齿轮93的缺口通过按压块92132,且齿轮93的齿部抵接至按压块92132上时,按压块92132带动连接块向连接槽921的槽底移动,连接块带动固定块92131脱出定位槽56,此时固定块92131不对中模5进行限位,齿轮93在第一齿条91的驱动下带动中模5向上模4的一侧移动,使得中模5和下模6之间的第二模腔打开,可将产品从第二模腔内去取出,使得第一模腔内的产品先冷却成型后,可直接开模取出,当第一模腔内的产品取出之后,第二模腔内的产品也冷却成型,可开模取出,不需要等待第二模腔内的产品冷却完毕后再进行开模,节省了时间成本。从而提高了产品的生产效率。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种双层双腔内高压成型模具

- 一种深腔多窗口复合材料制件的成型模具及成型方法

- 加强型双腔管的成型工艺及加强型双腔管

- 加强型双腔管的成型工艺及加强型双腔管