一种垃圾生化处理机控制系统及方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及垃圾处理技术领域,具体而言,涉及一种垃圾生化处理机控制系统及方法。

背景技术

在餐厨垃圾处理行业中,使用垃圾生化处理机(简称生化机)对餐厨垃圾进行高温好氧发酵处理,可以生产出含水率较低的生物腐殖酸,从而实现了餐厨垃圾的资源再利用。生化机在工作时分为上料、发酵、烘干、冷却和出料五个阶段,每一个阶段都需要人工操控,这极大地浪费了人力和增加了不必要的劳动强度。

发明内容

为解决现有存在的技术问题,本发明实施例提供一种垃圾生化处理机控制系统及方法。

第一方面,一种垃圾生化处理机控制系统,应用于生化机,所述生化机内投放有待搅拌的物料,所述垃圾生化处理机控制系统,包括:电控模块、搅拌模块、排风模块、循环模块、燃烧模块和水分监测控制模块;

所述电控模块,用于控制所述搅拌模块、所述排风模块、所述循环模块、所述燃烧模块和所述水分监测控制模块;

所述搅拌模块,用于在所述电控模块的控制下,通过混合搅拌的方式对所述物料分别进行发酵、烘干和冷却,并对通过所述排风模块去除余热和湿气后的所述物料进行出料;

所述燃烧模块,用于在所述电控模块的控制下,为所述物料的发酵和烘干提供所需的热源;

所述循环模块,用于在所述电控模块的控制下,为所述物料的发酵和烘干提供所需的氧气;

所述排风模块,用于在所述电控模块的控制下,在所述燃烧模块对所述物料进行烘干后,去除所述物料内的余热、湿气以对所述搅拌模块内的所述物料进行冷却,并排出所述燃烧模块产生的燃烧尾气;

所述水分监测控制模块,用于在所述电控模块的控制下,监测所述物料当前的含水率并基于所述物料当前的含水率,对所述燃烧模块的开闭进行控制。

第二方面,一种垃圾生化处理机控制方法,用于执行垃圾生化处理机控制系统的功能,应用于生化机,所述生化机内投放待搅拌物料,其特征在于,包括:

通过所述电控模块控制所述搅拌模块、所述排风模块、所述循环模块、所述燃烧模块和所述水分监测控制模块;

利用所述搅拌模块对所述物料分别进行发酵、烘干和冷却,并对通过所述排风模块去除余热和湿气后的所述物料进行出料;

在所述电控模块的控制下,所述燃烧模块为所述物料的发酵和烘干提供所需的热源;

通过所述循环模块为所述物料的发酵和烘干提供所需的氧气;

通过所述水分监测控制模块监测所述物料当前的含水率并基于所述物料当前的含水率,对所述燃烧模块的开闭进行控制。

本发明上述第一方面和第二方面提供的方案中,通过电控模块对搅拌模块、排风模块、循环模块、燃烧模块和水分监测控制模块的全程控制,实现生化机内部的物料在发酵阶段、烘干阶段和冷却阶段的自动处理;与相关技术中生化垃圾处理机的每一个阶段都需要人工操控的方式相比,通过电控模块可自动实现对物料的搅拌,在搅拌的过程中自动进行加热除湿,待物料烘干后电控模块控制物料进行冷却降温,最后根据物料内的含水率判断是否可以出料。工作人员无需每一个阶段都亲自凭经验进行操控,节省了大量人力和人工劳动强度,更实现了生化垃圾处理机不间断的连续发酵,提高了发酵效率也节省了发酵人工成本。

附图说明

为了更清楚地说明本发明实施例或背景技术中的技术方案,下面将对本发明实施例或背景技术中所需要使用的附图进行说明。

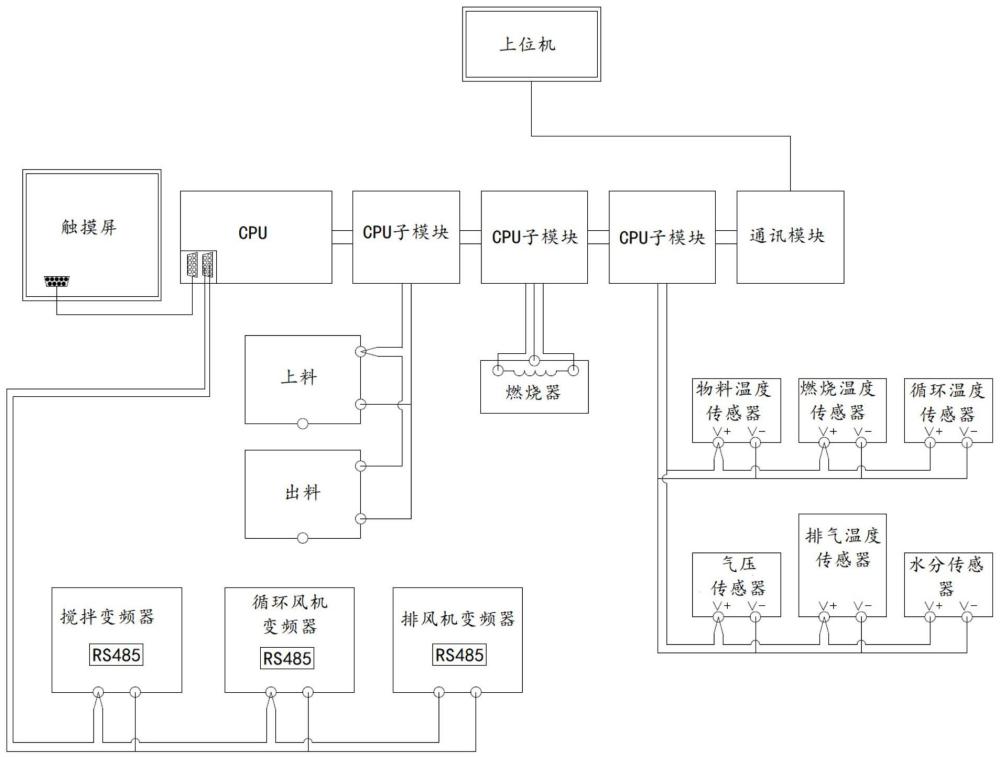

图1示出了本发明实施例所提供的垃圾生化处理机控制系统流程示意图一;

图2示出了本发明实施例所提供的垃圾生化处理机控制系统流程示意图二;

图3示出了本发明实施例所提供的垃圾生化处理机控制方法流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。为了使本技术领域的技术人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

随着国家生活垃圾分类制度的不断推广和进一步实施,垃圾分类后的有机垃圾如何无害化处理以及进行资源再利用,正逐渐成为人们关注的难点和堵点。目前,对有机垃圾的处理主要以微生物处理为主,常用的处理工艺有厌氧消化和好氧发酵两种方式。传统的厌氧发酵处理技术,会造成污泥负荷率低且产生大量的沼液,最终升高污水处理厂的负荷。同时前期投资巨大,经济成本较高。

好氧发酵技术由堆肥技术和高温好氧技术两种,高温好氧技术是利用高温复核微生物菌,通过工业化的生化处理设备,为所选用的微生物菌提供动态控制的温度、湿度、通氧量等利于发酵的条件,以有机垃圾中的有机物为培养基,让特定的微生物菌种在生化处理设备中进行高温快速堆肥,使有机物在微生物发酵的过程得到完全的降解和转化。

因此,为了解决餐厨垃圾大批量连续处理、降低成本、保持发酵后产品的一致性、减少人工劳动强度等问题。本发明基于PLC控制系统将餐厨生化垃圾处理机的各系统联系起来,实现了本地自动化和远程操控,从而保证了生化垃圾处理机的恒温发酵与定量补养控制,满足了好氧发酵工艺要求。同时以水分控制生化垃圾处理机完成发酵、烘干、冷却三个阶段的自动化,通过对燃烧器的控制,最大化的降低了气耗和餐厨垃圾处理成本。

实施例1

本发明实施例提供了一种垃圾生化处理机控制系统,参见图1所示的垃圾生化处理机控制系统流程示意图一和参见图2所示的垃圾生化处理机控制系统流程示意图二所示,应用于生化机,生化机内投放有待搅拌的物料,垃圾生化处理机控制系统,包括:电控模块、搅拌模块、排风模块、循环模块、燃烧模块和水分监测控制模块。

电控模块,用于控制搅拌模块、排风模块、循环模块、燃烧模块和水分监测控制模块。搅拌模块,用于在电控模块的控制下,通过混合搅拌的方式对物料分别进行发酵、烘干和冷却,并对通过排风模块去除余热和湿气后的物料进行出料。燃烧模块,用于在电控模块的控制下,为物料的发酵和烘干提供所需的热源。循环模块,用于在电控模块的控制下,为物料的发酵和烘干提供所需的氧气。排风模块,用于在电控模块的控制下,在燃烧模块对物料进行烘干后,去除物料内的余热、湿气以对搅拌模块内的物料进行冷却,并排出燃烧模块产生的燃烧尾气。水分监测控制模块,用于在电控模块的控制下,监测物料当前的含水率并基于物料当前的含水率,对燃烧模块的开闭进行控制。

具体地,该系统中的核心控制部分是电控模块。物料的搅拌、发酵、烘干、冷却和判断能否出料均需要通过电控模块实现。

电控模块包括但不限于:可编程逻辑控制器(Programmable Logic Controller,PLC)和微处理器(Central Processing Unit,CPU)。进一步地,电控模块连接有多个用于控制上料、出料、控制搅拌模块、排风模块、循环模块、燃烧模块和水分监测控制模块的CPU子模块。CPU子模块随电控模块设置。

物料为日常生活中产生的餐厨垃圾和辅助餐厨垃圾发酵的调整材料。其中,调整材料为有机物,可以根据有机物的纤维和蛋白质成分不同,餐厨垃圾在发酵的过程中投入不同的调整材料。调整材料包括但不限于稻壳粉、花生壳粉和豆粕。生化垃圾处理机对餐厨垃圾进行发酵需经历以下阶段,分别是上料阶段、发酵阶段、烘干阶段、冷却阶段和出料阶段。

具体过程为,上料阶段:系统允许的上料条件是电控模块检测生化垃圾处理机(以下简称生化机)的内部为空置状态,否则生化机无法使用。电控模块判断生化机内的物料状态通过以下流程实现:

(1)读取搅拌模块的工作电流和水分监测控制模块测得的物料的含水率。

(2)当搅拌模块的电流大于搅拌模块的空载电流且物料的含水率在含水率额定值和含水率合格值之间时,确定生化机中的物料未出料。

(3)当搅拌模块的电流小于搅拌模块的空载电流且物料的含水率低于含水率额定值时,确定生化机内的物料已完成出料或为空置状态。

其中,上述的含水率额定值的取值范围为5%~9%,生化机内含水率低于额定值的取值范围时判定为空置状态。含水率合格值的取值范围为8%~13%。特别地,含水率额定值若小于5%会导致物料的颜色加深和燃气能源的浪费。搅拌模块的工作电流预先设置在电控模块中。电控模块连接通讯模块,远程计算机连接通讯模块即可实现系统的远程操控。

发酵阶段:此阶段的餐厨垃圾内含水量较多,需要先对餐厨垃圾加入调整材料降低含水率,待加入调整材料后启动搅拌模块中的搅拌电机,将湿餐厨垃圾和干燥的调整材料进行混合均匀。然后启动燃烧模块(燃烧模块由燃气提供能源)对混合均匀的物料进行加温,营造有利于发酵菌生长的适宜温度环境。依据好氧发酵原理,为了加速发酵菌的生长,电控模块控制循环模块将外界含有氧气的空气送入生化机内。其中,为了避免循环模块将外界空气送入生化机内部时降低发酵菌的环境温度,循环模块中的换热器接入燃烧模块的高温燃烧尾气,利用高温燃烧尾气的余热对吸入的空气进行加热,以保持生化机内部发酵菌的环境温度。高温燃烧尾气最终通过排气模块排出至外界,同时排气模块中的排气温度传感器检测排出气体温度。至此,物料发酵所需的高温好氧环境准备完毕。在发酵过程中需实时对物料的含水率进行监测,电控模块控制水分监测模块中的水分探头获取物料含水率,然后水分仪将水分探头获取到的物料含水率转化为对应的电信号传递给电控模块。

可选地,在上述高温好氧环境中,电控模块控制搅拌电机的转速维持在低速状态。搅拌电机频率的取值范围为15赫兹(Hz)~35赫兹(Hz)。

其中,电控模块是通过可编程逻辑控制器基于RS485通讯变频器获取到的搅拌电机相关数据。循环模块将外界氧气送入生化机时,电控模块控制循环模块的进气量,使受控于电控模块的气压传感器检测值维持在-30帕(pa)~-5帕(pa)之间。处于发酵阶段的物料的物料含水率应大于65%,生化机内部发酵菌的环境温度优选为75℃。搅拌电机的相关数据,包括但不限于电压数据和电流数据。

垃圾生化处理机控制系统中还包括搅拌变频器、循环风机变频器和排风机变频器。其中,搅拌变频器、循环风机变频器和排风机变频器均与电控模块连接。

电控模块通过搅拌变频器、循环风机变频器和排风机变频器分别对搅拌电机频率、循环风机频率和排风机频率进行控制。

烘干阶段:上述经历过发酵阶段的物料虽然含水率得到下降,但仍较为湿润。因此,在物料出料之前需要对湿润的物料进行烘干操作。电控模块控制燃烧模块对生化机进行加热,控制搅拌电机进行中速搅拌,并配合排风模块对生化机内部由于受热产生的蒸汽进行排出。电控模块实时通过水分监测控制模块对烘干的物料含水率进行检测,防止物料含水率低于含水率额定值引发物料发生碳化,导致颜色加深影响产品质量。

其中,烘干阶段需要物料快速的均匀受热,搅拌电机频率的取值范围维持在20赫兹(Hz)~40赫兹(Hz)之间。电控模块控制排风模块向外界排出湿气的同时,需将生化机内的气压维持在低压-40帕(pa)~-10帕(pa)之间。烘干阶段物料的含水率范围需维持在15%-65%之间。

冷却阶段:电控模块通过水分监测控制模块检测到烘干的物料含水率低于15%时,电控模块控制燃烧模块停止加热。电控模块控制搅拌电机加速搅拌,控制排风模块和循环模块加大向生化机内部送入外界空气。此时由于燃烧模块的关闭,导致循环模块无法依靠高温燃烧尾气对空气进行加热,因此,开启循环模块并不会影响冷却阶段的冷却效果。循环模块中与电控模块连接的新欢温度传感器可以实时检测进入氧气温度。燃烧模块中的燃烧温度传感器实时对燃气燃烧时产生的温度进行检测。生化机内的物料温度传感器可以检测物料的温度值。

其中,冷却阶段的搅拌电机转速要快于上述发酵阶段的搅拌电机转速和烘干阶段的搅拌电机转速,便于生化机底部的高温物料与空气快速接触并冷却。特别地,冷却阶段搅拌电机频率的取值范围维持在30赫兹(Hz)~50赫兹(Hz)之间。生化机内部的气压(又称仓压)维持在-40帕(pa)~-10帕(pa)之间。当物料的含水率低于15%则表明冷却完成。

出料阶段,电控模块通过水分监测控制模块获取到物料的含水率低于15%时,电控模块控制搅拌电机转动,开启生化机炉门,物料自动出料。

通过以上描述的内容可知,搅拌电机在发酵阶段、烘干阶段和冷却阶段的转速是不同的,频率越快转速就越快。因此,电控模块还具体用于:

(1)读取水分监测控制模块监测到的物料的当前的含水率。

(2)当含水率大于第一含水率阈值时,控制搅拌模块以第一运行频率对物料进行发酵。

(3)当含水率小于第一含水率阈值且大于第二含水率阈值时,控制搅拌模块以第二运行频率对物料进行烘干;其中,第二运行频率大于第一运行频率。

(4)当含水率小于第二含水率阈值时,控制搅拌模块以第三运行频率对物料进行冷却;其中,第三运行频率大于第二运行频率。

其中,通过上述可知,第一含水率阈值为65%,第二含水率阈值为15%,第三含水率阈值为小于15%的任意值。

进一步地,电控模块还具有保护功能,电控模块可以通过读取搅拌电机的电流,判断搅拌机链条是否脱落和断裂。具体地,搅拌模块除了搅拌电机,还包括:减速机、搅拌轴和链条。

搅拌轴位于搅拌电机上。

减速机通过链条与搅拌轴连接。

电控模块,还具体用于:通过获取搅拌电机当前时刻的电流值,对链条与搅拌轴的连接状态进行判断,包括:

获取搅拌电机当前时刻的前一时刻的电流值。

当当前时刻的电流值与当前时刻的前一时刻的电流值的电流差值大于电流差值阈值时,则确定链条与搅拌轴之间发生脱落,并向燃烧模块发送停止信息。

更进一步地,系统中的任一模块发生故障,电控模块均会控制燃烧模块停止燃烧。

具体地,电控模块还具体用于:

获取排风模块排出的燃烧尾气温度值、循环模块提供的氧气温度、以及水分监测控制模块中的水分传感器监测的物料含水率;

当排风模块排出的燃烧尾气温度值大于温度阈值时,电控模块向燃烧模块发送停止信息;

当循环模块提供的氧气温度大于温度阈值时,电控模块向燃烧模块发送停止信息;

当水分监测控制模块监测的物料含水率小于第三含水率阈值时,电控模块向燃烧模块发送停止信息。

其中,温度阈值为预设值,可人工提前进行设定。电控模块一旦获取到超过温度阈值的信息时就会启动控制系统的警铃发出报警,生化机上部安装有声光报警三色塔灯,生化机运行时会显示工作状态,绿灯常亮代表本地操作运行,绿灯闪烁代表远程操作运行,黄灯常亮代表空炉待机,黄灯闪烁已装好料等待运行。红灯报警,并伴有蜂鸣器发出报警声。

控制系统的报警类型,包括但不限于:搅拌电机电流超高、搅拌电流超低、物料温度超高、物料温度传感器断线、排风温度超高、排风温度传感器断线、循环温度超高、循环温度传感器断线、燃烧温度超高、燃烧温度传感器断线、生化机内压力超高、生化机上的压力传感器断线、水分仪断线、生化机上的出料门关没彻底关闭、生化机上的进料门关没彻底关闭、上位机(远程计算机)通讯故障、搅拌电机电流超高、燃烧模块的燃烧器电机电流超高、循环模块中的循环电机电流超高、排风模块的排风电机电流超高、RS485通信故障。

综上所述,通过电控模块对搅拌模块、排风模块、循环模块、燃烧模块和水分监测控制模块的全程控制,并实现生化机内的物料在发酵阶段、烘干阶段和冷却阶段的自动运行;与相关技术中生化垃圾处理机的每一个阶段都需要人工操控的方式相比,通过电控模块可自动实现对物料的搅拌,在搅拌的过程中自动进行加热除湿,待物料烘干后电控模块控制物料进行冷却降温,最后根据物料内的含水率判断是否出料,节省了大量人力和人工劳动强度,工作人员无需每一阶段都亲自控制并判断,可以不间断的连续发酵,从而节省了发酵成本。

实施例2

本发明实施例还提供了一种垃圾生化处理机控制方法,参见图3所示的垃圾生化处理机控制方法流程示意图,该方法应用于实施例1提供垃圾生化处理机控制系统,该方法包括:

步骤100:通过电控模块控制搅拌模块、排风模块、循环模块、燃烧模块和水分监测控制模块。

步骤200:利用搅拌模块对物料分别进行发酵、烘干和冷却,并对通过排风模块去除余热和湿气后的物料进行出料。

步骤300:在电控模块的控制下,燃烧模块为物料的发酵和烘干提供所需的热源。

步骤400:通过循环模块为物料的发酵和烘干提供所需的氧气。

步骤500:通过水分监测控制模块监测物料当前的含水率并基于物料当前的含水率,对燃烧模块的开闭进行控制。

进一步地,在上述步骤100中,包括:

步骤101:通过电控模块读取搅拌模块的工作电流和水分监测控制模块测得的物料的含水率。

步骤102:当搅拌模块的电流大于搅拌模块的空载电流且物料的含水率在含水率额定值和含水率合格值之间时,确定生化机中的物料未出料。

步骤103:当搅拌模块的电流小于搅拌模块的空载电流且物料的含水率低于含水率额定值时,确定生化机内的物料已完成出料。

步骤104:电控模块读取水分监测控制模块监测到的物料的当前的含水率。

步骤105:当含水率大于第一含水率阈值时,控制搅拌模块以第一运行频率对物料进行发酵。

步骤106:当含水率小于第一含水率阈值且大于第二含水率阈值时,控制搅拌模块以第二运行频率对物料进行烘干;其中,第二运行频率大于第一运行频率。

步骤107:当含水率小于第二含水率阈值时,控制搅拌模块以第三运行频率对物料进行冷却;其中,第三运行频率大于第二运行频率。

进一步地,在上述步骤200中,包括:

步骤201:搅拌模块包括:搅拌电机、减速机、搅拌轴和链条。

步骤202:搅拌轴位于搅拌电机上。

步骤203:减速机通过链条与搅拌轴连接。

步骤204:电控模块,还具体用于:通过获取搅拌电机当前时刻的电流值,对链条与搅拌轴的连接状态进行判断。

再进一步地,在上述步骤204中,包括:

步骤2041:获取搅拌电机当前时刻的前一时刻的电流值。

步骤2042:当当前时刻的电流值与当前时刻的前一时刻的电流值的电流差值大于电流差值阈值时,则确定链条与搅拌轴之间发生脱落,并向燃烧模块发送停止信息。

更近一步地,在上述步骤100中的电控模块,还可具体用于:

获取排风模块排出的燃烧尾气温度值、循环模块提供的氧气温度、以及水分监测控制模块监测的物料含水率;

当排风模块排出的燃烧尾气温度值大于第一温度阈值时,电控模块向燃烧模块发送停止信息;

当循环模块提供的氧气温度大于第二温度阈值时,电控模块向燃烧模块发送停止信息;

当水分监测控制模块监测的物料含水率小于第三含水率阈值时,电控模块向燃烧模块发送停止信息。

其中,温度阈值为预设值,可人工提前进行设定。电控模块一旦获取到超过温度阈值的信息时就会启动控制系统的警铃发出报警,生化机上部安装有声光报警三色塔灯,生化机运行时显示工作状态,绿灯常亮代表本地操作运行,绿灯闪烁代表远程操作运行,黄灯常亮代表空炉待机,黄灯闪烁已装好料等待运行。红灯报警,并伴有蜂鸣器发出报警声。控制系统的报警类型包括但不限于:

搅拌电机电流超高、搅拌电流超低、物料温度超高、物料温度传感器断线、排风温度超高、排风温度传感器断线、循环温度超高、循环温度传感器断线、燃烧温度超高、燃烧温度传感器断线、生化机内压力超高、生化机上的压力传感器断线、水分仪断线、生化机上的出料门关没彻底关闭、生化机上的进料门关没彻底关闭、搅拌电机电流超高、燃烧模块的燃烧器电机电流超高、循环模块中的循环风机电流超高、排风模块的排风机电流超高、RS485通信故障。

综上所述,通过步骤100中可实现对搅拌模块、排风模块、循环模块、燃烧模块和水分监测控制模块的全程控制,并实现生化机内的物料在发酵阶段、烘干阶段和冷却阶段的自动运行;与相关技术中生化垃圾处理机的每一个阶段都需要人工操控的方式相比,通过电控模块可自动实现对物料的搅拌,在搅拌的过程中自动进行加热除湿,待物料烘干后电控模块控制物料进行冷却降温,最后根据物料内的含水率判断是否出料,节省了大量人力和人工劳动强度,工作人员无需每一阶段都亲自控制并判断,可以不间断的连续发酵,从而节省了发酵成本。

以上所述,仅为本发明实施例的具体实施方式,但本发明实施例的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明实施例披露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明实施例的保护范围之内。因此,本发明实施例的保护范围应以权利要求的保护范围为准。

- 一种餐厨垃圾高温生化处理机及其控制方法

- 一种餐厨垃圾高温生化处理机及其控制方法