复合钙盐除氟剂、其制备方法及其应用方法

文献发布时间:2023-06-29 06:30:04

技术领域

本申请涉及含氟废水处理领域,尤其涉及一种复合钙盐除氟剂、其制备方法及其应用方法。

背景技术

氟污染主要来源于各种工业生产之中,过量的氟排放对人体和环境均有严重损害。随着工业技术的发展,氟污染造成的环境问题日益加重,含氟废水的处理成为如今备受关注的问题。

目前,市面上通常采用在废水中加入氧化钙生成氟化钙沉淀去除氟离子,虽然氧化钙的成本低廉,操作简便,对于设备的要求不高,但由于氧化钙在水中易生成溶解度低的氢氧化钙,需要增大投加量才能保障氟离子的去除效果,且易产生大量污泥,间接的增加了运行成本。

发明内容

有鉴于此,本申请提出了一种复合钙盐除氟剂、其制备方法及其应用方法,以解决上述问题。

为了实现上述目的,本申请提供了如下技术:

根据本申请第一方面提供了一种复合钙盐除氟剂,包括如下重量百分比计的组份:

氧化钙60-80wt%、氯化钙20-30wt%和硫酸钙10-15wt%。

作为本申请的一种可选实施方案,可选地,包括如下重量百分比计的组份:

氧化钙70wt%、氯化钙20wt%和硫酸钙10wt%。

作为本申请的一种可选实施方案,可选地,包括如下重量百分比计的组份:

氧化钙60wt%、氯化钙25wt%和硫酸钙15wt%。

本申请第二方面提供了一种第一方面所述复合钙盐除氟剂的制备方法,包括以下制备步骤:

按照预设比例,称取氧化钙、氯化钙和硫酸钙后采用混合设备均匀混合。

本申请第三方面提供了一种应用第一方面所述复合钙盐除氟剂除氟的方法,包括以下步骤:

获取含氟废水,并测定所述含氟废水中的氟离子浓度;

按照预设比例,在所述含氟废水中加入所述复合钙盐除氟剂,得到混合液;

调节所述混合液的PH值,并按照预设搅拌条件进行均匀搅拌;

静置沉淀预设时间,得到含氟量合格废水。

作为本申请的一种可选实施方案,可选地,所述预设比例为nCa

作为本申请的一种可选实施方案,可选地,所述混合液的PH值为7-9。

作为本申请的一种可选实施方案,可选地,所述预设搅拌条件为,搅拌时间30min。

作为本申请的一种可选实施方案,可选地,在静置沉淀预设时间,得到除氟废水之前,还包括:

在搅拌均匀的混合液中按照3-8ppm加入0.1%的PAM。

作为本申请的一种可选实施方案,可选地,所述预设时间为10-20min。

与现有技术相比较,本申请能够带来如下技术效果:

1、本申请复合钙盐除氟剂包括如下重量百分比计的组份:氧化钙60-80wt%、氯化钙20-30wt%和硫酸钙10-15wt%。为了保障溶液中的钙离子浓度增加的同时不产生大量污泥,本申请的复合钙盐除氟剂采用氧化钙为主要原料,在其基础上添加氯化钙,既能保障不增加氧化钙投加量,也能保障废水中有足够的钙离子。由于氯化钙容易影响氟化钙沉淀的沉降性,因此本申请在氧化钙和氯化钙的基础上还增加了不溶性盐硫酸钙,为氟化钙分子提供附着的凝结核,增强其沉淀性,保障除氟效果,缩短沉降时间,提升处理效率。

2、本申请复合钙盐除氟剂中的氧化钙、氯化钙和硫酸钙均为普通的工业原料,不含有昂贵、管制药剂,其中价格较低的氧化钙为主要原料,重量百分比为60-80wt%,价格较高的氯化钙和硫酸钙为辅,重量百分比分别为20-30wt%和10-15wt%,有效的控制了建设成本,且除氟效果更优。

3、本申请复合钙盐除氟剂中只含有钙盐,成分单一,无二次污染,在除氟过程中不会对除氟设备的管道造成伤害,亦不会对后续处理单元造成污染。

根据下面参考附图对示例性实施例的详细说明,本申请的其它特征及方面将变得清楚。

附图说明

包含在说明书中并且构成说明书的一部分的附图与说明书一起示出了本申请的示例性实施例、特征和方面,并且用于解释本申请的原理。

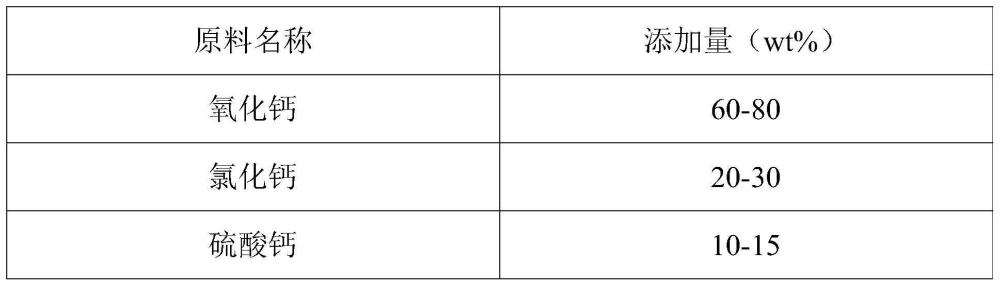

图1示出本申请实施例的复合钙盐除氟剂的组分配比表;

图2示出本申请实施例的应用复合钙盐除氟剂除氟的方法示意图。

具体实施方式

以下将参考附图详细说明本申请的各种示例性实施例、特征和方面。附图中相同的附图标记表示功能相同或相似的元件。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

其中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请或简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

另外,为了更好的说明本申请,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本申请同样可以实施。在一些实例中,对于本领域技术人员熟知的方法、手段、元件和电路未作详细描述,以便于凸显本申请的主旨。

实施例1

氧化钙是应用于废水除氟的主要原料,具体的,废水中加入氧化钙生成氟化钙沉淀,来去除含氟废水中的氟离子。氧化钙的成本低廉,对于除氟设备的要求不高。但单纯的氧化钙除氟效果较差,无法满足含氟日益严格的排放标准,作为后续工艺的预处理亦无法有效降低氟离子浓度,难以减轻后续工艺压力。同时,氧化钙在水中生成的氢氧化钙溶解度低,需要增大投加量才能保证去除效果,易产生大量污泥,间接增加运行成本。因此在氧化钙中添加氯化钙,保障废水中能够有足够的钙离子,且不产生大量污泥。进一步的,由于氯化钙容易影响氟化钙沉淀的沉降性,因此在氧化钙和氯化钙的基础上还增加了不溶性盐硫酸钙,为氟化钙分子提供附着的凝结核,增强其沉淀性,保障除氟效果。

如图1所示,因此,本申请第一方面提供一种复合钙盐除氟剂,包括如下重量百分比计的组份:

氧化钙60-80wt%、氯化钙20-30wt%和硫酸钙10-15wt%。

需要说明的是,单纯的使用氧化钙对于氟离子的去除率约为96.76%,去除时间约为30min,单纯的使用氯化钙对于氟离子的去除率约为98.28%,去除时间长达数小时,在氧化钙的基础上增加氯化钙复合使用的去除率可达99.81%,去除时间约为30min。由于氯化钙会影响沉淀的沉降性,因此在氧化钙和氯化钙的基础上还增加不溶性盐,为氟化钙分子提供附着的凝结核,增强沉淀性,具体采用的不溶性盐为硫酸钙,性质更加稳定,去除率为99.77%,去除时间只需15min。也即,本申请的复合钙盐除氟剂主体为氧化钙60-80wt%,防止除氟剂整体成本大幅度增加,在氧化钙的基础上添加氯化钙20-30wt%,实现增加废水中钙离子浓度的目的,减少氧化钙用量,间接减少污泥量,降低运行成本,进一步的,在氧化钙和氯化钙的基础上添加硫酸钙10-15%wt,增强沉淀沉降性,缩短沉降时间,提升处理效率。

作为本申请的一种可选实施方案,可选地,包括如下重量百分比计的组份:

氧化钙70wt%、氯化钙20wt%和硫酸钙10wt%。

作为本申请的一种可选实施方案,可选地,包括如下重量百分比计的组份:

氧化钙60wt%、氯化钙25wt%和硫酸钙15wt%。

需要说明的是,本实施例中采用的氧化钙、氯化钙和硫酸钙均为普遍的工业原料,在具体制备复合钙盐除氟剂的过程中,极易获取。

尽管氯化钙和硫酸钙相较于氧化钙价格较高,但两者添加量较少,能够有效控制生产成本,同时除氟效果得到有效提升。

实施例2

本申请第二方面提供一种第一方面所述复合钙盐除氟剂的制备方法,包括如下制备步骤:

按照预设比例,称取氧化钙、氯化钙和硫酸钙后采用混合设备均匀混合在此实施例中,按照如下重量百分比称取氧化钙、氯化钙和硫酸钙,具体的氧化钙60-80wt%、氯化钙20-30wt%和硫酸钙10-15wt%,并采用混合设备进行均匀混合制得复合钙盐除氟剂。具体的,混合设备可采用料斗式混合机,或者其他本领域常用粉末实际混合设备,对此不进行限制。

实施例3

如图2所示,本申请第三方面提供了一种应用第一方面所述复合钙盐除氟剂除氟的方法,包括以下步骤:

获取含氟废水,并测定所述含氟废水中的氟离子浓度;

按照预设比例,在所述含氟废水中加入所述复合钙盐除氟剂,得到混合液;

调节所述混合液的PH值,并按照预设搅拌条件进行均匀搅拌;

静置沉淀预设时间,得到含氟量合格废水。

作为本申请的一种可选实施方案,可选地,所述预设比例为nCa

作为本申请的一种可选实施方案,可选地,所述混合液的PH值为7-9。

作为本申请的一种可选实施方案,可选地,所述预设搅拌条件为,搅拌时间30min。

作为本申请的一种可选实施方案,可选地,在静置沉淀预设时间,得到除氟废水之前,还包括:

在搅拌均匀的混合液中按照3-8ppm加入0.1%的PAM。

作为本申请的一种可选实施方案,可选地,所述预设时间为10-20min。

在一个完整的实施例中,上述实施步骤如下:

S1、获取含氟废水,并测定含氟废水中的具体氟离子浓度,需要说明的是,对于含氟废水的种类本实施例不进行限制。

S2、按照nCa

S3、调节混合液的PH为中性或偏碱性,具体PH值为7-9,并均匀搅拌30min;

S4、静置沉淀10-20min,得到含氟量合格的废水。

需要说明的是,在静置沉淀之间可选择在混合液中按照3-8ppm加入0.1%的PAM,使得静置沉淀的时间更短。

下面,将提供试验1、试验2、试验3、试验4和对比例进一步说明本申请的复合钙盐除氟剂的除氟效果。

试验1

S1、获取汽车循环基地电池放电废水,并测定该废水中氟离子浓度为2491mg/L;

S2、将电池放电废水和复合钙盐除氟剂按照nCa

S3、调节混合液的PH为7-9,并搅拌30min;

S4、静置沉淀20min,测定此时废水中的氟含量为10mg/L,得到氟含量合格的废水。

试验2

S1、获取金属冶炼厂含氟废水,并测定该废水中氟离子浓度为3107mg/L;

S2、将金属冶炼厂的含氟废水和复合钙盐除氟剂按照nCa2

S3、调节混合液的PH为7-9,并搅拌30min;

S4、静置沉淀15min,测定此时废水中的氟含量为7mg/L,得到氟含量合格的废水。

试验3

S1、获取电路板印刷含氟废水,并测定该废水中氟离子浓度为714mg/L;

S2、将电路板印刷的含氟废水和复合钙盐除氟剂按照nCa2

S3、调节混合液的PH为7-9,并搅拌30min;

S4、按照3ppm浓度加入0.1%PAM,沉淀5min,测定此时废水中的氟含量为5mg/L,得到氟含量合格的废水。

试验4

S1、获取半导体含氟废水,并测定该废水中氟离子浓度为826mg/L;

S2、将半导体的含氟废水和复合钙盐除氟剂按照nCa2

S3、调节混合液的PH为7-9,并搅拌30min;

S4、按照3ppm浓度加入0.1%PAM,沉淀5min,测定此时废水中的氟含量为6mg/L,得到氟含量合格的废水。

对比例

S1、获取汽车循环基地电池放电废水,并测定该废水中氟离子浓度为2491mg/L;

S2、在电池放电废水中加入氧化钙除氟,并采用树脂对沉淀进行吸附;

S3、测定沉淀后的废水氟离子浓度为35mg/L。

根据上述对于沉淀后的废水中氟离子浓度的测定可知,试验1中的复合钙盐除氟剂中氧化钙的重量百分比为70wt%、氯化钙的重量百分比为20wt%、硫酸钙的重量百分比为10wt%,经过试验1处理的含氟废水的氟含量由2491mg/L减小为10mg/L;试验2中的复合钙盐除氟剂中氧化钙的重量百分比为60wt%、氯化钙的重量百分比为25wt%、硫酸钙的重量百分比为15wt%,经过试验2处理的含氟废水的氟含量由3107mg/L减小为7mg/L;试验3中的复合钙盐除氟剂中氧化钙的重量百分比为70wt%、氯化钙的重量百分比为15wt%、硫酸钙的重量百分比为15wt%,同时还加入了0.1%的PAM,经过试验3处理的电路板印刷含氟废水,氟离子浓度由714mg/L减少为5mg/L,并且沉淀时间仅需5min;试验4中的复合钙盐除氟剂氧化钙的重量百分比为80wt%、氯化钙的重量百分比为15wt%和硫酸钙的重量百分比为5wt%,经过复合钙盐除氟剂处理的半导体含氟废水,氟离子浓度由826mg/L,减少至6mg/L,同时采用PAM使得沉淀时间缩短至5min;对比例中采用氧化钙结合树脂的方式去除废水中氟离子,经过对比例处理的含氟废水的氟含量由2491mg/L减少为35mg/L。

综上所述,相较于单纯的采用氧化钙作为除氟剂而言,复合钙盐除氟剂对于废水中氟离子的去除效果更好,出水能够达到回用标准,在保障除氟效果的同时降低运行成本。同时,在复合钙盐除氟剂的基础上采用PAM,既能保障对于废水的除氟效果,又能缩短沉淀时间,实现简单快速、低成本无污染的去除废水中氟离子的目的。满足排放标准,减轻后续处理工艺压力。

以上已经描述了本申请的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

- 一种钌基钙钛矿型复合氧化物氨合成催化剂及其制备方法

- 复合阻燃剂及制备方法、聚丙烯复合材料及制备方法、电绝缘件

- 一种重质碳酸钙改性剂、改性超细重质碳酸钙及其制备方法和应用、顺丁橡胶复合材料

- 抗高温抗盐钙水基钻井液降滤失剂及其制备方法和应用