一种具有静压支撑结构的轴向柱塞泵

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及轴向柱塞泵领域,尤其涉及一种具有静压支撑结构的轴向柱塞泵,适用于工作压力较高的工况下。

背景技术

斜盘式轴向柱塞泵因其额定工作压力高、功率密度大、变量调节方便等优点,广泛应用于各类工程机械的液压系统中,其性能和可靠性可直接影响液压系统的性能和可靠性。在轴向柱塞泵中,斜盘推动柱塞滑靴进行高速的往复运动,滑靴被液压力紧压在斜盘上,因此会对斜盘产生很大的轴向力与径向力,为平衡斜盘受到的轴向力与径向力,现有柱塞泵往往采用斜盘轴承来支撑斜盘,抵消斜盘受到的轴向力与径向力,但是因载荷大,轴承尺寸相对较大,导致占用空间大,并且很难进行选型,而且在水介质等场合,钢质轴承容易出现腐蚀和生锈,陶瓷轴承在高压工况下强度不够。为此设计了一种静压复合支撑结构,适用于高压工况,并适合于多种介质,如液压油、水或其他粘度较低的液体,在滑靴和滑靴摩擦盘的摩擦副或缸体中心孔中引入介质,用静压支撑来抵消大部分的压紧力,大幅降低轴承载荷,从而减小了斜盘所受摩擦力,减弱了滑靴的磨损,增加机械效率及使用寿命,另外,支撑块与轴向摩擦盘或壳体之间的液膜厚度可以根据介质的压力大小自适应调节间隙大小,同时在压力较大的工况下避免了轴承选型难和安装尺寸不足的缺陷。

发明内容

本发明的目的在于克服上述现有斜盘式轴向柱塞泵采用斜盘轴承支撑斜盘的固有缺陷,因载荷大,轴承尺寸相对较大,导致占用空间大,并且很难进行选型,而且在水介质等场合,钢质轴承容易出现腐蚀和生锈,陶瓷轴承在高压工况下强度不够的缺陷,提供一种静压复合支撑结构,采用从斜盘引来的介质进入到支撑块的端面槽内并产生液压反推力,在摩擦副之间形成静压支撑,有效的抵消了轴向力与径向力,从而减小了斜盘所受摩擦力,减弱了滑靴的磨损,增加机械效率及使用寿命,并且实现端面槽液膜厚度随压力大小自适应调节,在压力较大的工况下避免了轴承选型难和安装尺寸不足的缺陷。

本发明的目的是通过以下技术方案来实现的:一种具有静压支撑结构的轴向柱塞泵,该柱塞泵包括壳体、径向支撑块、轴向支撑块、斜盘、斜盘轴承、轴向摩擦盘、回程盘、缸体和滑靴;

所述斜盘与缸体同轴心安装,斜盘左端面与滑靴右端面紧密接触,斜盘右端面与轴向摩擦盘紧密接触;斜盘右端侧面与壳体之间安装有斜盘轴承;缸体中的柱塞与滑靴连接;

所述回程盘为圆柱环,回程盘的右端面与滑靴台阶面紧密接触,回程盘的圆柱环中心孔与滑靴侧面为间隙配合;

所述斜盘右端面开设两个轴向支撑块安装孔,周向面开设两个径向支撑块安装孔;斜盘开设通液管路与轴向支撑块安装孔和径向安装块安装孔连通;所述轴向支撑块和径向支撑块分别对应安装在轴向支撑块安装孔和径向支撑块安装孔内;所述轴向支撑块和径向支撑块开设通液孔和端面槽;所述径向支撑块端面与壳体内壁紧密接触;所述轴向支撑块端面与轴向摩擦盘端面紧密接触;

所述缸体采用中心孔配流方式或者滑靴配流方式将介质通过斜盘的通液管路引入轴向支撑块安装孔和径向安装块安装孔,所述中心孔配流方式是在缸体中心开孔,与斜盘通液管路连通,将外部介质通过通液管路引入轴向支撑块和径向支撑块的端面槽内形成静压支撑;所述滑靴配流方式是滑靴开孔,滑靴和斜盘左端之间安装有对应开小孔的滑靴摩擦盘,通过滑靴摩擦盘小孔与斜盘通液管路连通,将介质引入轴向支撑块和径向支撑块的端面槽内形成静压支撑。

进一步地,当采用中心孔配流方式时,所述缸体为中心孔缸体,且开设中心通液孔,其中安装中心配流轴;所述斜盘为中心孔斜盘,且开设配流槽;所述中心配流轴通过中心配流弹簧始终压紧在配流槽上;

中心孔缸体安装有中心球铰弹簧,中心球铰弹簧始终把中心球铰压紧在回程盘上,且中心球铰与回程盘中心孔同轴心;

所述中心配流轴开设通液孔;中心孔斜盘的通液管路将中心配流轴的通液孔与轴向支撑块安装孔和径向安装块安装孔连通。

进一步地,所述中心孔缸体周向面开设吸液管路,与壳体吸液口相通,端面开设排液管路与中心孔缸体的中心通液孔连通,吸液管路和排液管路内分别对应安装有吸液单向阀和排液单向阀。

进一步地,所述中心孔缸体开设八个柱塞孔,柱塞孔内安装有柱塞套,柱塞安装在柱塞套内并与滑靴球铰连接。

进一步地,所述壳体上固定安装有端盖,轴向柱塞泵的轴向止推盘与端盖紧密接触。

进一步地,轴向柱塞泵还具有与斜盘同轴心的机械密封轴承,其端面与轴向止推盘接触。

进一步地,轴向柱塞泵还具有径向支撑密封圈和轴向支撑密封圈,所述轴向支撑密封圈和径向支撑密封圈分别安装在轴向支撑块和径向支撑块底部的密封槽内。

进一步地,所述斜盘轴承安装在斜盘上,轴向支撑块和斜盘右端面摩擦副组成轴向复合支撑结构;径向支撑块与斜盘轴承组成径向复合支撑结构,斜盘轴承能够用滑动轴承替代。

进一步地,当采用滑靴配流方式时,所述斜盘为滑靴孔配流斜盘,滑靴孔配流斜盘上的通液管路为配流腰型槽,滑靴孔配流斜盘上具有两个轴向支撑块安装孔、两个径向支撑块安装孔;所述滑靴右端面与滑靴摩擦盘左端面接触;所述滑靴摩擦盘与回程盘为同心圆盘;所述滑靴摩擦盘开设与回程盘的圆柱环中心孔同轴心的八个通液小孔;所述滑靴摩擦盘右端面与滑靴孔配流斜盘同轴心并端面接触;

所述配流腰型槽开设两个通液小孔分别与两个轴向支撑块安装孔和两个径向支撑块安装孔相通;所述轴向支撑块安装孔和径向支撑块安装孔内分别对应安装有轴向支撑块和径向支撑块;所述轴向支撑块、径向支撑块分别开设通液孔与端面槽;所述壳体内壁与径向支撑块端面紧密接触;所述轴向摩擦盘端面与轴向支撑块端面紧密接触,此时构成滑靴配流静压支撑结构。

进一步地,轴向支撑块底部的密封槽内安装有轴向支撑密封圈;径向支撑块底部的密封槽内安装有径向支撑密封圈。

本发明的有益效果的:

(1)本发明从斜盘引过来的介质进入到轴向支撑块以及径向支撑块的端面槽内并产生液压反推力,在摩擦副之间形成轴向与径向静压支撑,抵消了斜盘受到的轴向力和径向力,有效减小了斜盘受力,减弱了滑靴的磨损,增加机械效率及使用寿命。

(2)本发明避免了在高压工况下单纯采用斜盘轴承来支撑斜盘,因载荷大,轴承尺寸相对较大,并且难以选型的缺陷。

(3)本发明避免了在水介质等场合,钢质轴承容易出现腐蚀和生锈,陶瓷轴承在高压工况下强度不够的局限性,适合于多种介质,如液压油、水或其他粘度较低的液体。

(4)本发明支撑块与轴向摩擦盘或壳体之间的液膜厚度可以根据介质的压力大小自适应调节间隙大小。

附图说明

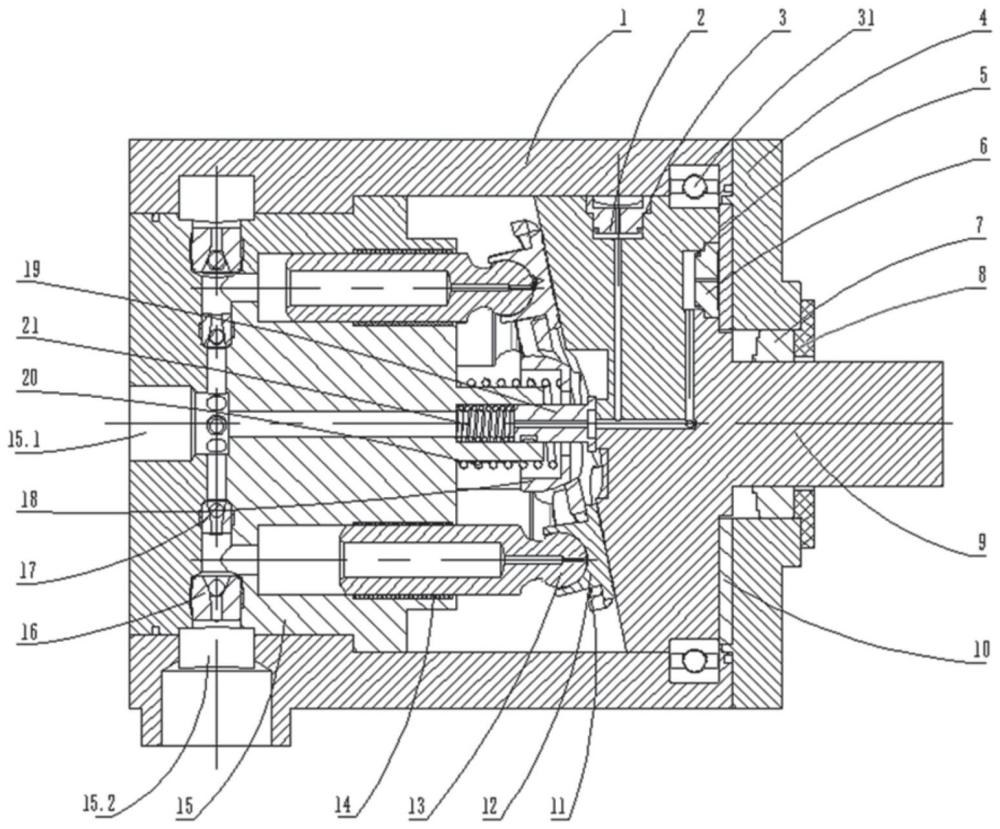

图1为本发明整体结构示意图;

图2为本发明中心孔斜盘组件示意图1;

图3为本发明中心孔斜盘组件示意图2;

图4为本发明滑靴配流静压支撑结构示意图;

图5为本发明径向支撑组件示意图;

图6为本发明轴向支撑组件示意图;

图7为本发明滑靴孔配流斜盘组件示意图;

图8为本发明滑靴摩擦盘组件示意图;

其中的附图标记为,壳体1、径向支撑密封圈2、径向支撑块3、端盖4、轴向支撑密封圈5、轴向支撑块6、机械密封轴承7、轴向止推盘8、中心孔斜盘9、配流槽9.1、轴向支撑块安装孔9.2、径向支撑块安装孔9.3、轴向摩擦盘10、回程盘11、滑靴12、柱塞13、柱塞套14、中心孔缸体15、排液管路15.1、吸液管路15.2、吸液单向阀16、排液单向阀17、中心球铰18、中心配流轴19、中心球铰弹簧20、中心配流弹簧21、滑靴摩擦盘26、滑靴摩擦盘小孔26.1、缸体27、滑靴孔配流斜盘28、配流腰型槽28.1、通液小孔28.2、斜盘轴承31。

具体实施方式

下面结合附图和实施例对本发明作进一步说明。对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

图1-图3所示,为采用中心孔配流方式时包含本发明静压支撑结构的轴向柱塞泵,在所示的实施例中,包括壳体1、径向支撑密封圈2、径向支撑块3、端盖4、轴向支撑密封圈5、轴向支撑块6、机械密封轴承7、轴向止推盘8、中心孔斜盘9、配流槽9.1、轴向支撑块安装孔9.2、径向支撑块安装孔9.3、轴向摩擦盘10、回程盘11、滑靴12、柱塞13、柱塞套14、中心孔缸体15、排液管路15.1、吸液管路15.2、吸液单向阀16、排液单向阀17、中心球铰18、中心配流轴19、中心球铰弹簧20、中心配流弹簧21和斜盘轴承31。

所述中心孔斜盘9与中心孔缸体15同轴心安装,中心孔斜盘9左端面与滑靴12右端面紧密接触,中心孔斜盘9右端面与轴向摩擦盘10紧密接触;中心孔缸体15中的柱塞13与滑靴12连接;中心孔斜盘9右端侧面与壳体1之间安装有斜盘轴承31;

所述中心孔缸体15开设中心通液孔与排液管路15.1连通;所述中心孔斜盘9开设配流槽9.1;所述中心配流轴19安装在中心孔缸体15的中心通液孔中,并被中心配流弹簧21始终压紧在配流槽9.1上;所述中心球铰18与回程盘11中心孔同轴心并始终被中心球铰弹簧20压紧在回程盘11上,中心球铰弹簧20安装在中心孔缸体15上;

所述中心孔斜盘9右端面开设两个轴向支撑块安装孔9.2,周向面开设两个径向支撑块安装孔9.3;所述中心配流轴19开设通液孔;所述中心孔斜盘9开设通液管路将中心配流轴19通液孔与轴向支撑块安装孔9.2和径向安装块安装孔9.3连通;所述轴向支撑块6和径向支撑块3分别安装在轴向支撑块安装孔9.2和径向支撑块安装孔9.3内;所述轴向支撑密封圈5和径向支撑密封圈2分别安装在轴向支撑块6和径向支撑块3底部的密封槽内;

所述轴向支撑块9和径向支撑块3开设通液孔和端面槽;所述径向支撑块3端面与壳体1内壁紧密接触;所述轴向支撑块9端面与轴向摩擦盘10端面紧密接触;所述中心孔缸体15周向面开设吸液管路15.2与壳体1吸液口相通,端面开设排液管路15.1与中心孔缸体15的中心通液孔连通,吸液单向阀16和排液单向阀17安装在吸液管路15.2和排液管路15.1内;所述中心孔缸体15开设八个柱塞孔,柱塞套14安装在柱塞孔内,柱塞13安装在柱塞套14内并于滑靴12球铰连接;

所述回程盘11为圆柱环,回程盘11的右端面与滑靴12台阶面紧密接触,回程盘11的圆柱环中心孔与滑靴12侧面为间隙配合;所述端盖4与壳体1固定安装,轴向止推盘8与端盖4紧密接触;所述机械密封轴承7与中心孔斜盘9同轴心,端面与轴向止推盘8接触。

当泵工作在高压工况下时,所述中心孔斜盘9在外部电机的带动下做旋转运动,处于低压区的滑靴12从中心孔斜盘9的外死点向内死点运动过程中,会带动柱塞13从中心孔缸体15中做伸出运动,此时中心孔缸体15的柱塞孔内容积增大,所以会将外部介质吸入到吸液管路15.2,而处于高压区的滑靴12从中心孔斜盘9的内死点向外死点运动过程中,会带动柱塞13从中心孔缸体15中所缩回运动,此时中心孔缸体15的柱塞孔内容积减小,所以会将介质沿着排液管路15.1排出,此时高压介质会从排液管路15.1沿中心孔缸体15的中心通液孔,通过中心配流轴19进入轴向支撑块安装孔9.2和径向支撑块安装孔9.1内,通过介质压力将轴向支撑块6和径向支撑块3分别压紧到轴向摩擦盘10和壳体1壁面上,介质分别通过轴向支撑块6和径向支撑块3的通液孔进入端面槽与轴向摩擦盘10和壳体1之间形成液膜,液膜厚度可以根据介质的压力大小自适应调节间隙大小,形成了轴向和径向压力支撑,产生液压反推力抵消了中心孔斜盘9受到的轴向力和径向力,有效减小了斜盘受力,减弱了滑靴的磨损,增加机械效率及使用寿命。并且避免了在高压工况下采用斜盘轴承来支撑斜盘,因载荷大,轴承尺寸相对较大,并且难以选型的缺陷。

实施例2

图4-图8所示,为采用滑靴配流方式时包含本发明静压支撑结构的轴向柱塞泵,在所示的实施例中,包括滑靴摩擦盘26、缸体27、滑靴孔配流斜盘28、配流腰型槽28.1和通液小孔28.2;

当采用滑靴配流方式,所述滑靴孔配流斜盘28替换中心孔斜盘9;所述缸体27替换中心孔缸体15;所述滑靴12右端面与滑靴摩擦盘26左端面接触;所述滑靴摩擦盘26与回程盘11为同心圆盘;所述滑靴摩擦盘26开设与回程盘11的圆柱环中心孔同轴心的八个通液的滑靴摩擦盘小孔26.1;所述滑靴摩擦盘26右端面与滑靴孔配流斜盘28同轴心并端面接触;滑靴孔配流斜盘28上的通液管路为通液小孔28.2和配流腰型槽28.1;

所述配流腰型槽28.1开设两个通液小孔28.2分别与两个轴向支撑块安装孔和两个径向支撑块安装孔相通;轴向支撑块安装孔和径向支撑块安装孔内分别对应安装轴向支撑块6和径向支撑块3。所述轴向支撑密封圈5和径向支撑密封圈2分别安装在轴向支撑块6和径向支撑块3底部的密封槽内。

所述轴向支撑块6、径向支撑块3分别开设通液孔与端面槽;所述壳体1内壁与径向支撑块端面紧密接触;所述轴向摩擦盘10端面与轴向支撑块端面紧密接触,所述缸体27中心不开通液孔,其他结构与功能与实施例1类似,此时为滑靴配流静压支撑结构。

当滑靴配流静压支撑结构使用在增压轴心柱塞泵时,介质通过滑靴孔配流斜盘28进入轴向支撑块6的端面槽与轴向摩擦盘10之间形成轴向静压支撑,并且介质通过滑靴孔配流斜盘28进入径向支撑块3的端面槽与壳体1之间形成径向静压支撑,此时实现静压支撑,抵消斜盘所受的轴向力和径向力。

上述实施例用来解释说明本发明,而不是对本发明进行限制,在本发明的精神和权利要求的保护范围内,对本发明作出的任何修改和改变,都落入本发明的保护范围。

- 一种柱塞泵双槽式斜盘静压支撑结构

- 一种变量柱塞泵的斜盘双静压支撑结构