烟气排放和余热发电系统

文献发布时间:2023-07-05 06:30:04

技术领域

本发明涉及烟气排放技术领域,更具体地说,涉及一种烟气排放和余热发电系统。

背景技术

目前,钢铁球团主流的生产工艺为链篦机-回转窑工艺,一些钢厂为了降低成本,采用高硫铁矿,导致烟气中二氧化硫浓度高达8000-12000mg/Nm

在高硫工况下,单级干法、半干法脱硫工艺脱硫效率不够,难以实现超低排放;湿法脱硫工艺对三氧化硫的脱除效率差,易产生有色烟羽;且湿法脱硫工艺存在粉尘超标,废水难处理的问题。

另外,在高硫工况下,高硫球团自身产生的三氧化硫的浓度较高,SCR脱硝工艺中的催化剂还促进烟气中的二氧化硫转化为三氧化硫,导致烟气中三氧化硫的浓度较高,将会对尾部设备产生较为严重腐蚀,例如电除尘器及抽风机等。

另外,上述工艺中,由于SCR脱硝工艺前置在链篦机的预热二段,当链篦机负压控制不好时,可能存在预热二段烟气串入预热一段而导致NO

另外,上述工艺中,最终排放烟气中CO成分以及氧成分比例较高,造成CO热能以及风机能耗的浪费,并且造成一定环境影响。

综上所述,如何排放烟气,以在高硫工况下脱硫、脱硝和除尘,满足超低排放要求,是目前本领域技术人员亟待解决的问题。

发明内容

本发明的目的是提供一种烟气排放和余热发电系统,以在高硫工况下脱硫、脱硝和除尘,满足超低排放要求。

为了实现上述目的,本发明提供如下技术方案:

一种烟气排放和余热发电系统,包括:锅炉,用于将烟气送入所述锅炉的烟气输入管道,用于向所述锅炉提供煤粉的煤仓,用于向所述锅炉提供脱硫剂的第一脱硫剂仓,用于向所述锅炉送入SNCR脱硝剂的脱硝剂提供装置,与所述锅炉的锅炉烟气出口连通的烟气输出管道,串接在所述烟气输出管道上的除尘器,串接在所述烟气输出管道上的脱硫吸收塔,以及用于向所述脱硫吸收塔提供脱硫剂的第二脱硫剂仓。

优选地,所述烟气排放和余热发电系统还包括与所述锅炉烟气出口连通的尾部烟道;其中,所述烟气输出管道通过所述尾部烟道与所述锅炉烟气出口连通,且所述尾部烟道内设置有SCR催化剂。

优选地,所述烟气排放和余热发电系统还包括:连通所述烟气输入管道和所述尾部烟道的负荷调节管道,所述负荷调节管道上串接有能够调节气流量的调节装置,所述复合调节管道与所述尾部烟道的连通位置位于所述SCR催化剂的上游。

优选地,所述烟气输入管道包括:主输入管道,均连通所述主输入管道和所述锅炉的一次风输入支管和二次风输入支管;

其中,所述一次风输入支管上串接有一次风箱和一次风机,所述一次风箱设置有热风炉烟气入口,所述热风炉烟气入口用于供热风炉排出的烟气进入;所述二次风输入支管上串接有二次风机;所述主输入管道上串接有主抽风机。

优选地,所述烟气排放和余热发电系统还包括连通所述烟气输入管道和所述烟气输出管道的辅助管道,且所述辅助管道与所述烟气输出管道的连通位置位于所述脱硫吸收塔和至少一个所述除尘器的上游,所述辅助管道上串接有第一开关阀。

优选地,所述烟气排放和余热发电系统还包括旁通设置在所述烟气输出管道上的旁通管道;且在所述烟气输出管道上,所述脱硫吸收塔和至少一个所述除尘器均位于所述旁通管道与所述烟气输出管道的两个连通位置之间,所述旁通管道上串接有第二开关阀。

优选地,所述烟气排放和余热发电系统还包括用于与所述烟气输入管道连通的空气输入管道,所述空气输入管道上串接有空气风机和加热器。

优选地,所述第一脱硫剂仓向所述锅炉提供的脱硫剂为石灰石或废弃电石渣,所述第二脱硫剂仓向所述脱硫吸收塔提供的脱硫剂为生石灰或废弃电石渣,所述SNCR脱硝剂为氨水或尿素。

优选地,所述除尘器为两个,且分别位于所述脱硫吸收塔的上游和下游。

优选地,位于所述脱硫吸收塔上游的所述除尘器为电除尘器,位于所述脱硫吸收塔下游的所述除尘器为布袋除尘器。

本发明提供的烟气排放和余热发电系统,通过在锅炉内进行第一次脱硫、在脱硫吸收塔内进行第二次脱硫,实现了脱硫且通过两次脱硫提高了脱硫效率;通过在锅炉内进行脱硝,实现了脱硝;通过在烟气输出管道上设置除尘器,实现了除尘。因此,上述烟气排放和余热发电系统实现了在高硫工况下脱硫、脱硝和除尘,能够满足超低排放要求;同时,通过锅炉内外两级的脱硫平衡,可以实现脱硫最佳经济运行,降低了脱硫运行成本。

而且,本发明提供的烟气排放和余热发电系统中,烟气进入锅炉燃烧,利用了烟气中CO热能并降低排烟量,锅炉产生的高温高压蒸汽进入汽轮机做功并带动发电机发电,实现了回收烟气余热并协同发电,提高了经济效益。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

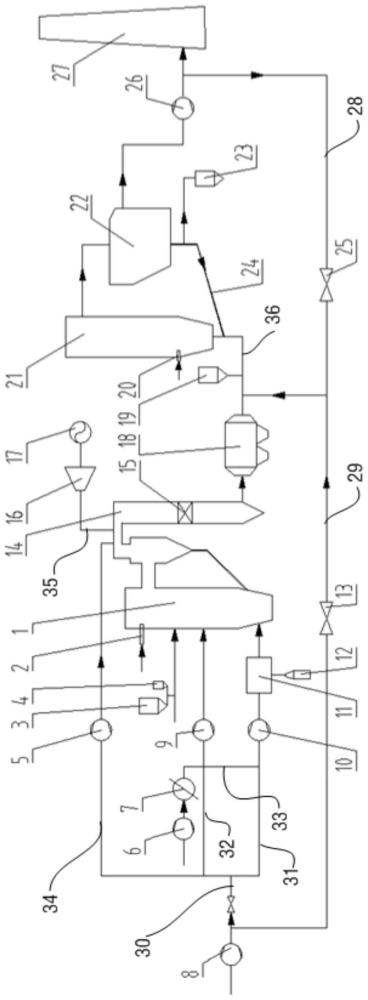

图1为本发明实施例提供的烟气排放和余热发电系统的示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明实施例提供的烟气排放和余热发电系统包括:锅炉1,用于将烟气送入锅炉1的烟气输入管道,用于向锅炉1提供煤粉的煤仓3,用于向锅炉1提供脱硫剂的第一脱硫剂仓4,用于向锅炉1送入SNCR脱硝剂的脱硝剂提供装置2,与锅炉1的锅炉烟气出口连通的烟气输出管道36,依串接在烟气输出管道36上的除尘器,串接在烟气输出管道36上的脱硫吸收塔21,以及用于向脱硫吸收塔21提供脱硫剂的第二脱硫剂仓19。

需要说明的是,上述锅炉1内进行SNCR脱硝反应。锅炉1设置有蒸汽出口,上述烟气排放和余热发电系统包括:蒸汽输出管道35、汽轮机16和发电机17,蒸汽输出管道35连通锅炉1的蒸汽出口和汽轮机16,汽轮机16用于驱动发电机17发电。

本发明实施例提供的烟气排放和余热发电系统,通过在锅炉1内进行第一次脱硫、在脱硫吸收塔21内进行第二次脱硫,实现了脱硫且通过两次脱硫提高了脱硫效率;通过在锅炉1内进行脱硝,实现了脱硝;通过在烟气输出管道36上设置除尘器,实现了除尘。因此,上述烟气排放和余热发电系统实现了在高硫工况下脱硫、脱硝和除尘,能够满足超低排放要求;同时,通过锅炉1内外两级的脱硫平衡,可以实现脱硫最佳经济运行,降低了脱硫运行成本。

而且,本发明实施例提供的烟气排放和余热发电系统中,烟气进入锅炉1燃烧,利用了烟气中CO热能并降低排烟量,锅炉1产生的高温高压蒸汽进入汽轮机16做功,带动发电机17发电,实现了回收烟气余热并协同发电,提高了经济效益。

上述烟气排放和余热发电系统中,优选锅炉1为循环流化床锅炉。具体地,锅炉1的锅炉烟气出口连通有尾部烟道14,烟气输出管道36与尾部烟道14连通,烟气输出管道36通过尾部烟道14与锅炉烟气出口连通。

上述脱硝剂提供装置2的具体类型和结构,根据实际需要进行选择,例如上述脱硝剂提供装置2为喷枪,本实施例对此不做限定。

为了简化结构,上述煤仓3和第一脱硫剂仓4通过同一输送管道与锅炉1连通。上述锅炉1中,沿锅炉1的高度方向,烟气输入管道与锅炉1的连通位置、脱硝剂提供装置2与锅炉1的连通位置自下而上依次分布。可以理解的是,上述煤仓3与锅炉1的连通位置即为第一脱硫剂仓4与锅炉1的连通位置。此时,上述锅炉烟气出口位于锅炉1的顶部。

为了便于脱硫剂进入脱硫吸收塔21内,上述第二脱硫剂仓19设置在烟气输出管道36上。

上述烟气排放和余热发电系统中,优选上述脱硫吸收塔21为半干法脱硫吸收塔。具体地,脱硫吸收塔21设置有喷水装置20以保证脱硫吸收塔21的烟气入口温度。上述喷水装置20位于脱硫吸收塔21的底部,且脱硫吸收塔21的烟气入口也位于脱硫吸收塔21的底部,喷水装置20高于脱硫吸收塔21的烟气入口。脱硫吸收塔21的烟气出口位于脱硫吸收塔21的顶部。

具体地,上述脱硫吸收塔21为循环流化床脱硫吸收塔。至少一个除尘器位于脱硫吸收塔21的下游,位于脱硫吸收塔21下游的除尘器的出灰口与灰库23连通,且位于脱硫吸收塔21下游的除尘器的出灰口还与脱硫吸收塔21的进气口连通。

为了提高脱硝效率,上述尾部烟道14内设置有SCR催化剂15,即在尾部烟道14内实现了再次脱硝,且实现了SCR脱硝。

为了调节锅炉1的负荷,上述的烟气排放和余热发电系统还包括:连通烟气输入管道和尾部烟道14的负荷调节管道34,负荷调节管道34上串接有能够调节气流量的调节装置5,复合调节管道34与尾部烟道14的连通位置位于SCR催化剂15的上游。

对于上述调节装置5的类型,根据实际需要进行选择,例如上述调节装置5为调节风机或调节阀等,本实施例对此不做限定。

上述系统中,当烟气量较大,超过锅炉1的负荷时,可通过调节装置5来调节负荷调节管道34内的烟气的气流量,从而调节锅炉1的负荷。

为了保证烟气充分燃烧,上述烟气输入管道包括:主输入管道30,均连通主输入管道30与锅炉1的一次风输入支管31和二次风输入支管32。为了便于输入烟气,上述一次风输入支管31上串接有一次风机10;二次风输入支管32上串接有二次风机9;主输入管道30上串接有主抽风机8。

在实际应用过程中,上述一次风输入支管31与锅炉1的连通位置低于二次风输入支管32与锅炉1的连通位置。

为了提高烟气温度,上述一次风输入支管31上串接有一次风箱11,且一次风箱11设置有热风炉烟气入口,热风炉烟气入口用于供热风炉12排出的烟气进入。

上述烟气排放和余热发电系统中,当锅炉1需要停止运行时,为了保证净化烟气,上述烟气排放和余热发电系统还包括连通烟气输入管道和烟气输出管道36的辅助管道29,且辅助管道29与烟气输出管道36的连通位置位于脱硫吸收塔21和至少一个除尘器的上游,辅助管道29上串接有第一开关阀13。

当锅炉1停止运行后,打开第一开关阀13,使得烟气经辅助管道29进入脱硫吸收塔21和至少一个除尘器,实现脱硫和除尘。

对于第一开关阀13的类型,根据实际需要进行选择,例如第一开关阀13为风挡,本实施例对此不做限定。

为了提高脱硫除尘入口风量满足设计工况,上述烟气排放和余热发电系统还包括旁通设置在烟气输出管道36上的旁通管道28;且在烟气输出管道36上,脱硫吸收塔21和至少一个除尘器均位于旁通管道28与烟气输出管道36的两个连通位置之间,旁通管道28上串接有第二开关阀25。

上述系统中,当烟气输出管道36排出的烟气量少于脱硫除尘,可开启第二开关阀25,使得烟气输出管道36排出的烟气通过旁通管道28再次经过脱硫吸收塔21和至少一个除尘器,提高脱硫除尘入口风量满足设计工况。

对于第二开关阀25的类型,根据实际需要进行选择,例如第二开关阀25为风挡,本实施例对此不做限定。

为了保证烟气充分燃烧,上述烟气排放和余热发电系统还包括用于与烟气输入管道连通的空气输入管道33。为了便于输入空气,上述空气输入管道33上串接有空气风机6和加热器7。

对于上述空气风机6和加热器7的类型,根据实际需要进行选择,例如空气风机6为鼓风机、加热器7为蒸汽加热器,本实施例对此不做限定。

优选地,上述烟气排放和余热发电系统中,第一脱硫剂仓4向锅炉1提供的脱硫剂为石灰石或废弃电石渣,第二脱硫剂仓19向脱硫吸收塔21提供的脱硫剂为生石灰或废弃电石渣,SNCR脱硝剂为氨水或尿素。

在实际应用过程中,也可选择上述脱硫剂为其他材料,根据实际需要进行选择,并不局限于上述实施例。

上述烟气排放和余热发电系统中,为了提高除尘效率,优选上述除尘器为两个,且分别位于脱硫吸收塔21的上游和下游。

对于上述除尘器的类型,根据实际需要进行选择。优选地,位于脱硫吸收塔21上游的除尘器为电除尘器18,位于脱硫吸收塔21下游的除尘器为布袋除尘器22。

上述烟气排放和余热发电系统中,为了便于排放烟气,上述烟气排放和余热发电系统还包括与烟气输出管道36的出口连通的烟囱27。为了便于排出烟气,上述烟气输出管道36上串接有引风机26,且引风机26位于除尘器和脱硫吸收塔21的下游。

当上述烟气排放和余热发电系统包括旁通管道28时,上述旁通管道28的进口与烟气输出管道36的连通位置位于引风机26和烟囱27之间,上述旁通管道28的出口与烟气输出管道36的连通位置位于电除尘器18和第二脱硫剂仓19之间;上述辅助管道29的出口与烟气输出管道36的连通位置位于电除尘器18和第二脱硫剂仓19之间,上述辅助管道29的进口与主输入管道30连通。

在实际应用过程中,也可根据需要调整上述各个管道的连通位置,本实施例对此不做限定。

上述烟气排放和余热发电系统中,为了便于调节气流量,优选上述一次风机10、二次风机9、引风机26、主抽风机8均采用变频电机。

本实施例提供的烟气排放和余热发电系统,主要适用于高硫工况的烧结烟气排放、以及高硫工况的球团烟气排放。,当然,上述烟气排放和余热发电系统也可用于其他与烧结烟气温度相近或相同的烟气的排放以及其他与球团烟气温度相近或相同的烟气的排放,本实施例对上述烟气排放和余热发电系统的应用不做限定。

为了更为具体地说明本实施例提供的烟气排放和余热发电系统,下面根据图1所示的烟气排放和余热发电系统说明工作排放流出如下:

烟气由主抽风机8加压后,部分烟气通过一次风机10加压到一次风箱11,并与热风炉12过来的烟气混合加热后进入到锅炉1的炉膛内燃烧;部分烟气通过二次风机9加压送至到锅炉1的炉膛内助燃;来自第一脱硫剂仓4的石灰石与来自煤仓3的煤粉混合后加入到锅炉1的炉膛内并反应燃烧,完成炉内脱硫,脱硫效率可达60~80%;锅炉1产生的高温高压蒸汽进入汽轮机16做功,汽轮机16带动发电机17发电。

脱硝剂经过脱硝提供装置2喷入锅炉1的炉膛内,与锅炉1内燃烧生成的850℃以上的烟气发生选择性非催化还原反应,即SNCR反应,达到60~70%的脱硝效率;在尾部烟道14内设置脱硝催化剂,过剩的脱硝剂在脱硝催化剂上发生选择性催化还原反应,即SCR反应,反应段温度需在300-420℃之间,达到80%的脱硝效率,确保NO

尾部烟道14出来的烟气经过电除尘器18进入第二脱硫剂仓19,脱硫吸收塔21排出的烟气进入布袋除尘器22,烟气中未反应的物料和粉尘被捕获后,部分通过空气斜槽24返回到脱硫吸收塔21中继续反应,部分输送至灰库23外排;净化后的烟气经引风机26抽出至烟囱27外排。

整个过程完成脱硫脱硝除尘的超低排放过程,并脱除烟气中的CO、二噁英、重金属等多污染物,对烟气进行余热回收、产能发电。

利用空气风机6将空气送至加热器7,空气加热后供一次风机10和二次风机9调整助燃风量,以应对烟气工况的变化;烟气由主抽风机8加压后,也可以通过调节风机5送至尾部烟道14,以实现20%锅炉1负荷的调节;烟气由主抽风机8加压后,也可以通过旁路风挡13直接进入脱硫吸收塔21进行脱硫反应,以适应锅炉1在非计划停运时,烟气可以通过脱硫吸收塔21脱硫,提升了产生烟气的机组和锅炉1运行的调节性。

具体地,上述烟气排放和余热发电系统采用含氧18%左右的球团烟气或者含氧16%的烧结烟气作为进入锅炉1的烟气,实现在循环流化床炉膛内进行煤燃烧产生高温高压蒸汽,利用蒸汽热能推动发电机组产生电能,以供全厂用电,产生了良好的经济效益;同时利用循环流化床炉内的高温,可实现炉内脱硫,脱硫效率可达60~80%,从而将部分SO

上述烟气排放和余热发电系统采用两级脱硫工艺,很好满足高硫工况,实现SO

对所公开的实施例的上述说明,使本领域技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 煅后焦及烟气余热回收一体化的罐式煅烧炉余热发电系统

- 一种烟气超低排放燃煤发电机组管式GGH系统的烟气余热回收装置

- 一种烟气超低排放燃煤发电机组管式GGH系统的烟气余热回收装置及方法