基于预制钢筋笼的地下车站建设方法以及地下车站

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及地下车站施工技术领域,具体涉及一种基于预制钢筋笼的地下车站建设方法以及地下车站。

背景技术

随着我国城市地下车站建设的飞速发展,预制技术因其具有建造速度快、受气候条件制约小、资源消耗低、环境污染小和能够大幅减少劳动力等优势而得到了极大的关注并逐渐应用在越来越多的地下车站建设中,预制技术已成为未来建筑发展的主要方向。

现有地下车站建造方式根据构件形成方式主要可分为两种:一种是传统的采用现场浇筑方式施工,即现场搭建模板、绑扎钢筋、浇筑混凝土,待混凝土凝固后形成钢筋混凝土构件作为地下车站的梁、板和柱结构;另一种是新兴的预制装配式地下车站结构形式,即在工厂内预制车站的梁、板、柱等构件,然后运输至施工现场拼装形成地下车站建筑体。现场浇筑方式施工存在建设周期长、人工劳动强度较大、施工质量控制难、施工效率较低、工序复杂和对周边环境影响较大等问题。而预制装配式地下车站虽然可以大大缩短施工工期,但也存在拼装施工精度要求较高,降低了施工效率;装配式地下车站接缝多;部分预制构件重量和体积通常较大,构件制造、运输和吊装存在较大困难等问题。

发明内容

本发明所要解决的技术问题是提供一种基于预制钢筋笼的地下车站建设方法以及地下车站,以解决现有传统现场浇筑施工方式建设周期长、劳动力需求量大且施工质量控制难,以及现有预制装配式地下车站存在的拼装精度要求高导致施工效率降低、基坑底部找平困难、接缝较多使得防水和抗震性能保证较为困难且部分构件尺寸和重量过大引起构件吊装和运输困难的问题。

本发明解决其技术问题所采用的技术方案是:基于预制钢筋笼的地下车站建设方法,包括:

根据所述地下车站的结构,预制所述地下车站的连续墙钢筋笼、底板钢筋笼、顶板支撑横梁钢筋笼、冠梁钢筋笼、顶纵梁钢筋笼、中纵梁钢筋笼、顶板钢筋笼、腰梁钢筋笼、中板钢筋笼、中板支撑横梁钢筋笼、中板支撑立柱钢筋笼和顶板支撑立柱钢筋笼;

施工所述地下车站的连续墙沟槽,待所述地下车站的连续墙沟槽施工完成后,安装连续墙钢筋笼,浇注连续墙混凝土,完成所述地下车站的连续墙施工;

逐层开挖所述地下车站的基坑内土体至施工第一道混凝土支撑的对应标高后,安装冠梁钢筋笼和顶板支撑横梁钢筋笼,浇注冠梁和顶板支撑横梁混凝土,形成第一道钢筋混凝土支撑;

继续开挖所述地下车站的基坑内土体至施工第二道混凝土支撑的对应标高后,安装腰梁钢筋笼和中板支撑横梁钢筋笼,浇注腰梁和中板支撑横梁混凝土,形成第二道钢筋混凝土支撑;

继续开挖所述地下车站的基坑内土体至基坑底部标高,安装底板钢筋笼,浇注底板混凝土,完成底板施工;

安装中板支撑立柱钢筋笼、中纵梁钢筋笼和中板钢筋笼,浇注中板支撑立柱、中纵梁和中板的混凝土,完成中板支撑立柱、中纵梁和中板的施工;

安装顶板支撑立柱钢筋笼、顶纵梁钢筋笼和顶板钢筋笼,浇注顶板支撑立柱、顶纵梁和顶板的混凝土,完成顶板支撑立柱、顶纵梁和顶板的施工。

进一步地,所述中板支撑横梁钢筋笼和顶板支撑横梁钢筋笼的上部主筋分别通过挤压套筒或螺纹套筒与预留在所述地下车站的连续墙内L形钢筋连接,所述中板支撑横梁钢筋笼和顶板支撑横梁钢筋笼的下部主筋与预留在所述地下车站连续墙内的钢筋焊接或捆接。

进一步地,所述顶纵梁钢筋笼的上部延伸至顶板钢筋笼的范围内,所述顶板钢筋笼的横向主筋穿过所述顶纵梁钢筋笼,且顶纵梁和顶板的混凝土同时浇注;所述中纵梁钢筋笼的上部延伸至中板钢筋笼的范围内,所述中板钢筋笼的横向主筋穿过所述顶中纵梁钢筋笼,且中纵梁和中板的混凝土同时浇注。

进一步地,以所述地下车站的顶板上缘、底板下一定距离为分界线,所述连续墙钢筋笼从上至下依次分成围护段、侧墙段和嵌固段。

进一步地,所述顶板钢筋笼和中板钢筋笼的上部主筋分别通过挤压套筒或螺纹套筒与预留在所述地下车站的连续墙内L形钢筋连接,所述顶板钢筋笼和中板钢筋笼的下部主筋与预留在所述地下车站连续墙内的钢筋焊接或捆接。

地下车站,采用上述的基于预制钢筋笼的地下车站建设方法施工而成。

本发明的有益效果是:

本发明的基于预制钢筋笼的地下车站建设方法以及地下车站,施工采用预制各部分钢筋笼再现场浇注各部分混凝土,且将地下连续墙围护结构兼做地下车站侧墙的方式,更具有节省工程造价、缩短工期和减少劳动力需求等优势;

相较于传统的地下车站现场浇筑施工方式,采用预制钢筋笼的地下车站可将现场钢筋制作、绑扎等工作转移至工厂内,实现钢筋笼的标准化工业生产,在现场完成钢筋笼吊放和连接及浇筑混凝土的工作,减少了劳动力需求,提高了施工效率和工程质量;

相较于现有预制装配式地下车站,采用预制钢筋笼的地下车站通过底板现浇解决了基坑底部找平困难的问题,降低施工精度要求提高了施工效率和容错率,对于地下车站而言,仅预制钢筋笼并配合上述施工顺序,各部分混凝土为现浇,降低了施工精度要求,提高了施工效率和容错率,可减少各部分的接缝,且各部分之间连接属于湿接头连接,使得地下车站具有更好的防水和抗震性能,预制钢筋笼重量较轻,方便吊装和运输,并且仅预制钢筋笼,减少了全预制构件方案所需的大量模板,设计方式更加灵活,节省模板制作的成本,可显著降低施工成本。

附图说明

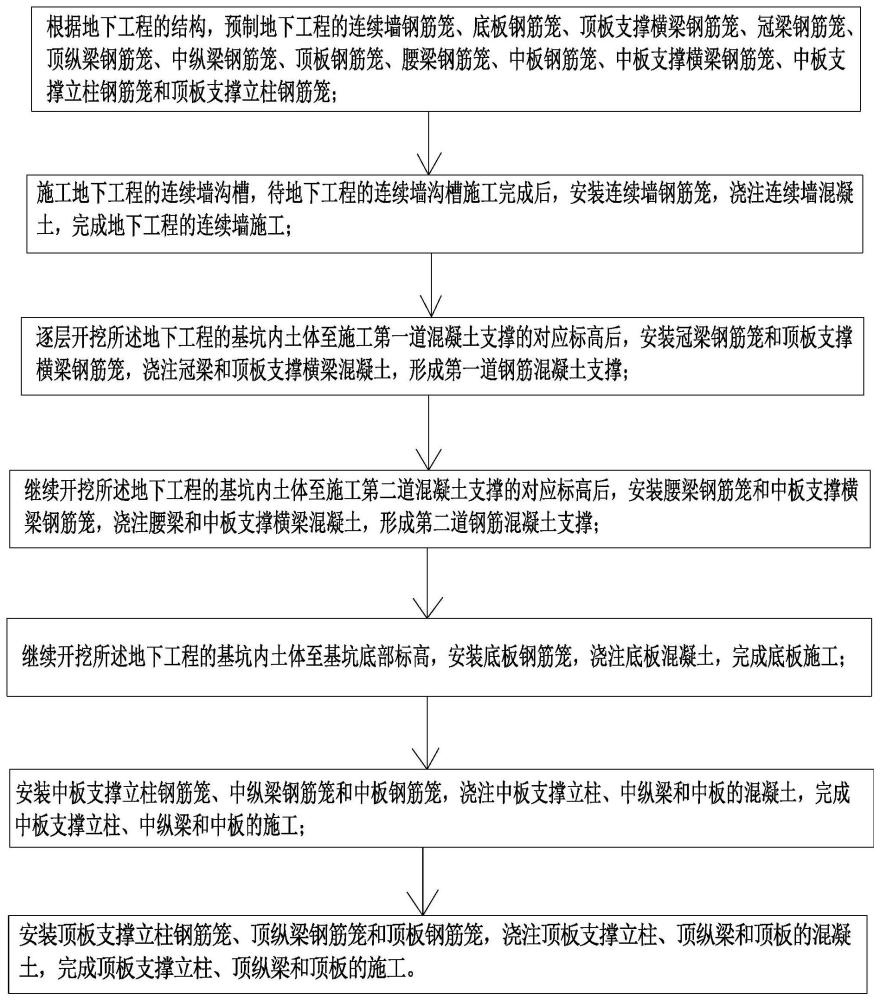

图1是本发明的施工方法流程图;

图2是地下车站的钢筋结构示意图;

图3是地下车站的钢筋结构立体示意图;

图4是一字形底板钢筋笼段的立体结构图;

图5是一字形底板钢筋笼段的横截面结构图;

图6是T形底板钢筋笼段截面图;

图7是底板钢筋笼处U型钢筋连接方式连接节点示意图;

图8是顶板支撑横梁钢筋笼与地下车站连续墙的连接节点示意图;

图9是顶板钢筋笼与顶纵梁钢筋笼连接节点示意图;

图10是中板钢筋笼与地下车站连续墙的连接节点示意图;

图中所示:连续墙钢筋笼1,底板钢筋笼2,顶板支撑横梁钢筋笼3,冠梁钢筋笼4,顶纵梁钢筋笼5,中纵梁钢筋笼6,顶板钢筋笼7,腰梁钢筋笼8,中板钢筋笼9,中板支撑横梁钢筋笼10,顶板支撑立柱钢筋笼11,中板支撑立柱钢筋笼12,L形钢筋13,钢筋连接件14,U型钢筋15,围护段21,侧墙段22,嵌固段23,一字形底板钢筋笼段24,T形底板钢筋笼段25。

具体实施方式

下面结合附图和实施例对本发明进一步说明。

如图1至图3所示,本发明的基于预制钢筋笼的地下车站建设方法,包括:

步骤一、根据所述地下车站的结构,预制所述地下车站的连续墙钢筋笼1、底板钢筋笼2、顶板支撑横梁钢筋笼3、冠梁钢筋笼4、顶纵梁钢筋笼5、中纵梁钢筋笼6、顶板钢筋笼7、腰梁钢筋笼8、中板钢筋笼9、中板支撑横梁钢筋笼10、中板支撑立柱钢筋笼12和顶板支撑立柱钢筋笼11;

步骤二、施工所述地下车站的连续墙沟槽,待所述地下车站的连续墙沟槽施工完成后,安装连续墙钢筋笼1,浇注连续墙混凝土,完成所述地下车站的连续墙施工;

步骤三、逐层开挖所述地下车站的基坑内土体至施工第一道混凝土支撑的对应标高后,安装冠梁钢筋笼4和顶板支撑横梁钢筋笼3,浇注冠梁和顶板支撑横梁混凝土,形成第一道钢筋混凝土支撑,以支撑两侧连续墙;

步骤四、继续开挖所述地下车站的基坑内土体至施工第二道混凝土支撑的对应标高后,安装腰梁钢筋笼8和中板支撑横梁钢筋笼10,浇注腰梁和中板支撑横梁混凝土,形成第二道钢筋混凝土支撑;

步骤五、继续开挖所述地下车站的基坑内土体至基坑底部标高,安装底板钢筋笼2,浇注底板混凝土,完成底板施工;

步骤六、安装中板支撑立柱钢筋笼12、中纵梁钢筋笼6和中板钢筋笼9,浇注中板支撑立柱、中纵梁和中板的混凝土,完成中板支撑立柱、中纵梁和中板的施工;

步骤七、安装顶板支撑立柱钢筋笼11、顶纵梁钢筋笼5和顶板钢筋笼7,浇注顶板支撑立柱、顶纵梁和顶板的混凝土,完成顶板支撑立柱、顶纵梁和顶板的施工。

本发明中,各钢筋笼可以是一段或分成多段预制,以底板钢筋笼2为例,如图3所示,其有两个一字形底板钢筋笼段24和一个T形底板钢筋笼段25构成。一字形底板钢筋笼段的立体结构图见图4.,横截面结构图见图5,T形底板钢筋笼段截面图见图6。钢筋笼段之间具体可采用U型钢筋15连接(参见图7)。为保证相邻钢筋笼段连接的可靠性,可在连接部位浇筑高等级的混凝土以提高混凝土与钢筋的粘结强度。

本发明的施工方法,采用先预制地下车站结构的各部分钢筋笼,再在施工时进行拼装浇注各部分混凝土,相较于传统的地下车站现场浇筑施工方式,采用预制钢筋笼的地下车站将现场钢筋制作、绑扎等工作转移至工厂内,实现钢筋笼的标准化工业生产,在现场完成钢筋笼吊放和连接及浇筑混凝土的工作,减少了劳动力需求,提高了施工效率和工程质量;相较于现有预制装配式地下车站,采用预制钢筋笼的地下车站通过底板现浇解决了基坑底部找平困难的问题;对于地下车站而言,各部分混凝土为现浇,降低了施工精度要求,提高了施工效率和容错率,且可大大减小各部分的接缝数量,各部分之间连接也属于湿接头连接,使得地下车站具有更好的防水和抗震性能;预制钢筋笼重量较轻方便吊装和运输;并且仅预制钢筋笼并配合上述施工顺序,减少了全预制构件方案所需的大量模板,设计方式更加灵活,节省模板制作的成本,可显著降低施工成本。

中板支撑横梁钢筋笼10和顶板支撑横梁钢筋笼3可以采用焊接、锚接等方式与地下车站的连续墙连接。考虑到支撑横梁在与地下连续墙连接位置处为上部主筋受拉、下部主筋受压的受力特点,如图8所示,最佳地,所述中板支撑横梁钢筋笼10和顶板支撑横梁钢筋笼3的上部主筋分别通过钢筋连接件14与预留在所述地下车站的连续墙内L形钢筋13连接,所述中板支撑横梁钢筋笼10和顶板支撑横梁钢筋笼3的下部主筋与预留在所述地下车站连续墙内的钢筋焊接或捆接,满足锚固要求即可。其中,钢筋连接件14为挤压套筒或螺纹套筒。如此可以通过挤压套筒或螺纹套筒调节,保证中板支撑横梁钢筋笼10和顶板支撑横梁钢筋笼3的上部主筋处于受拉状态,以减少后期变形。

顶纵梁钢筋笼5的上部可延伸或不延伸至顶板钢筋笼7的范围内,本发明实施例中,如图9所示,所述顶纵梁钢筋笼5的上部延伸至顶板钢筋笼7的范围内,所述顶板钢筋笼7的横向主筋穿过所述顶纵梁钢筋笼5,且顶纵梁和顶板的混凝土同时浇注,以形成受力整体;所述中纵梁钢筋笼6的上部延伸至中板钢筋笼9的范围内,所述中板钢筋笼9的横向主筋穿过所述顶中纵梁钢筋笼6,且中纵梁和中板的混凝土同时浇注,以形成受力整体。

本发明实施例中,以所述地下车站的顶板上缘、底板下一定距离为分界线,所述连续墙钢筋笼1从上至下依次分成围护段21、侧墙段22和嵌固段23。围护段11浇注混凝土后可作为临时维围护使用,便于后期拆除继续使用,侧墙段12浇注混凝土后兼做围护结构和车站侧墙。该结构运用永临结合的地下车站设计思想,将作为基坑围护结构的地下连续墙兼做地下车站的永久侧墙,更具有节省工程造价、缩短工期和减少劳动力需求等优势。

顶板钢筋笼7和中板钢筋笼9可以采用焊接、锚接等方式与地下车站的连续墙连接。考虑到顶板钢筋笼7和中板钢筋笼9在与地下连续墙连接位置处为上部主筋受拉、下部主筋受压的受力特点,如图10所示,最佳地,所述顶板钢筋笼7和中板钢筋笼9的上部主筋分别通过挤压套筒或螺纹套筒与预留在所述地下车站的连续墙内L形钢筋13连接,所述顶板钢筋笼7和中板钢筋笼9的下部主筋与预留在所述地下车站连续墙内的钢筋焊接或捆接。如此可以通过挤压套筒或螺纹套筒调节,保证顶板钢筋笼7和中板钢筋笼9的上部主筋处于受拉状态,以减少后期变形。

本发明还提供一种采用上述基于预制钢筋笼的地下车站建设方法施工而成的地下车站,该地下车站采用上述基于预制钢筋笼的地下车站建设方法施工而成,地下车站各部分接缝少,且各部分之间连接属于湿接头连接,其具有更好的防水和抗震性能。

- 地下车站施工用悬挑系统及地下车站施工方法

- 地下车站施工用悬挑系统及地下车站施工方法