一种超疏水粉体材料及其制备方法与应用

文献发布时间:2024-01-17 01:15:20

技术领域

本发明属于无机材料技术领域,涉及一种超疏水粉体材料及其制备方法与应用,尤其涉及一种改性碱式硫酸镁晶须的超疏水粉体材料及其制备方法与应用。

背景技术

近年来,超疏水材料因其独特的表面性能,如自清洁、抗污、防腐蚀、防结冰等特点,广泛应用于日常生活、国防、工农业等领域中,从而引起人们极大的兴趣。虽然超疏水表面制备研究已经取得大量的成果,但是由于制备方法的限制,大多依然存在着表面微细结构强度低、易磨损、使用寿命短等缺点,这成为超疏水材料实际应用的阻碍之一。构造微纳米分级粗糙结构及引入低表面能修饰物质是制备超疏水表面的两个关键,一般有机/无机纤维复合纳米粒子表面改性后,可缔造具有微纳米结构及低表面能物质的超疏水表面,也可利用纳米纤维特殊的团簇形态赋予物质表面超疏水性能。这种复合表面因其纤维构造的网络形貌与结构赋予表面韧性及强度,为解决超疏水表面耐久性差的问题提供了思路。

超疏水表面通常是指与水的接触角大于150°,滚动角小于10°的表面。它的诸多特性,如自清洁、防污、防腐蚀、防结冰等特点,广泛应用于日常生活、国防、工业、农业等领域中,从而引起人们极大的兴趣。受荷叶等自然界中天然超疏水表面微观结构的启发,构建具有微纳米结构的粗糙表面有利于表面的超疏水效果。因此,研究人员从构造微纳米分级粗糙结构及引入低表面能修饰物质两个方面出发,通过模板法、溶胶凝胶法、静电纺丝法、化学沉积法等多种方法制备出超疏水表面。目前报道的超疏水表面多通过修饰不同尺寸的二氧化硅纳米粒子制得,亦有超疏水表面通过一维纤维形貌材料复合纳米粒子制得,包括有机纤维、植物纤维、碳纤维等。而现有的超疏水表面制备方法,大多存在制备工艺相对复杂、成本较高、表面易磨损、耐久性差等缺点。

一般有机/无机纤维表面改性后,可缔造具有微纳米结构及低表面能物质的超疏水表面,也可利用纳米纤维特殊的团簇形态赋予物质表面超疏水性能。这种复合表面因其纤维构造的网络形貌与结构赋予表面韧性及强度,为解决超疏水表面耐久性差的问题提供了思路。如Jiang等采用静电纺丝技术制备出具有多孔微球与纳米纤维结构的聚苯乙烯薄膜,多孔微球增加了膜表面的疏水性,纳米纤维增加了PS膜的力学性能(JIANG L,ZHAOY,ZHAI J.Alotus-leaf-like superhydrophobic surface:A porous microsphere/nanofiber composite film prepared by electrohydrodynamics[J].AngewandteChemie-International Edition,2004,43(33):4338-4341.)。Wang等采用纳米纤维素与碳酸钙粒子结合蜡乳液喷涂技术制备的超疏水涂层,具有良好的冷、热及机械稳定性,可应用于食品包装等领域(WANG T R,ZHAO Y Y.Fabrication ofthermally andmechanically stable superhydrophobic coatings for cellulose-based substrateswith natural and edible ingredients for food applications[J].FoodHydrocolloids,2021,120,106877)。

虽然超疏水材料的研究已经取得了一定的进展,但是它离实际应用还有着一段距离,仍然存在着许多问题。首先,工艺简单、成本较低、适合扩大生产的制备方法有待开发。其次,涂层表面微细结构强度低、耐久性差等缺点,成为超疏水材料实际应用的阻碍。

发明内容

本发明的主要目的在于提供一种超疏水粉体材料及其制备方法与应用,以克服现有技术的不足。

为实现前述发明目的,本发明采用的技术方案包括:

本发明实施例提供了一种超疏水粉体材料的制备方法,其包括:

使包含碱式硫酸镁晶须、氨水、正硅酸乙酯和/或正硅酸甲酯与第一溶剂的第一混合反应体系发生反应,制得中间产物;

以及,使包含所述中间产物、改性剂、催化剂与第二溶剂的第二混合反应体系发生反应,制得超疏水粉体材料,其中所述改性剂包括端羟基聚二甲基硅氧烷及正硅酸乙酯。

本发明实施例还提供了前述方法制备的超疏水粉体材料,所述超疏水粉体材料包括改性碱式硫酸镁晶须,所述改性碱式硫酸镁晶须的直径为0.1~0.5μm,长径比为20~100,所述改性碱式硫酸镁晶须表面具有微纳结构,所述微纳结构是由20~200nm的颗粒粘附于晶须表面而形成的。本发明实施例还提供了前述的超疏水粉体材料于超疏水涂层、油水分离或建筑材料领域中的用途。

本发明实施例还提供了一种超疏水涂层,其由前述的超疏水粉体材料形成。

与现有技术相比,本发明的有益效果在于:

(1)本发明中碱式硫酸镁晶须采用正硅酸乙酯水解进行无机改性,碱式硫酸镁表面包覆一层硅胶,可以提高碱式硫酸镁晶须耐酸碱性能以及提高表面活性,并且正硅酸乙酯也可在溶液中生成硅胶粒子,溶液中的硅胶粒子粘附于碱式硫酸镁晶须表面,形成表面凸凹不平具有微纳结构的碱式硫酸镁晶须,可以促进其超疏水性能;

(2)本发明中碱式硫酸镁晶须经过正硅酸乙酯无机改性以及正硅酸乙酯与端羟基聚二甲基硅氧烷二次改性后,制备的粉体分散性好,几乎无团聚;

(3)本发明中采用超疏水粉体材料制备的超疏水涂层的表面为纤维交织形貌,可增强超疏水表面的韧性及强度,解决超疏水表面耐久性差的问题;

(4)本发明提供的超疏水粉体材料的制备方法无需昂贵设备与原料,通过非常简单的工艺即可直接制备出具有微纳米结构的超疏水粉体材料。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明实施例1中无机改性产物的SEM图;

图2a-图2b是本发明实施例1中无机改性产物的EDS能谱图;

图3a-图3b是本发明实施例2中无机改性产物的EDS能谱图;

图4a-图4b是本发明实施例3中无机改性产物的EDS能谱图;

图5a-图5b是本发明实施例4中无机改性产物的EDS能谱图;

图6a-图6b是本发明实施例5中无机改性产物的EDS能谱图;

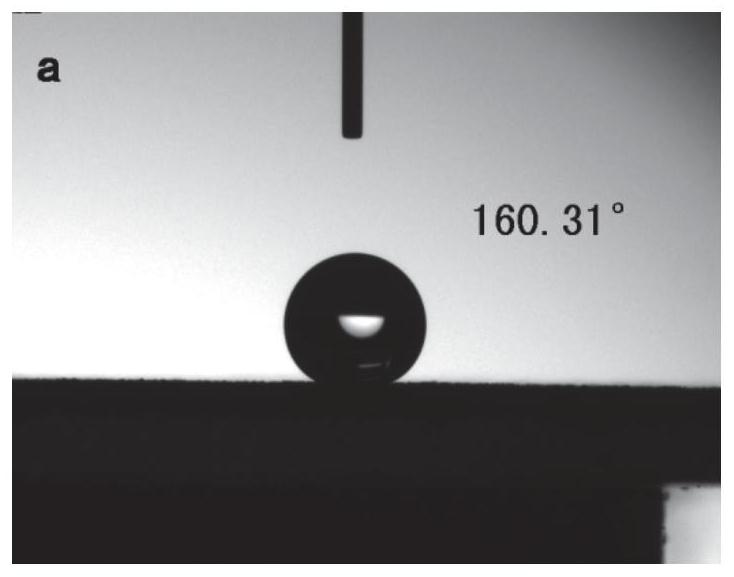

图7a是本发明实施例6中改性碱式硫酸镁晶须的接触角照片;

图7b是本发明实施例7中改性碱式硫酸镁晶须的接触角照片;

图7c是本发明实施例8中改性碱式硫酸镁晶须的接触角照片;

图7d是本发明实施例9中改性碱式硫酸镁晶须的接触角照片。

具体实施方式

鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

具体的,作为本发明技术方案的一个方面,其所涉及的一种超疏水粉体材料的制备方法,其包括:

使包含碱式硫酸镁晶须、氨水、正硅酸乙酯和/或正硅酸甲酯与第一溶剂的第一混合反应体系发生反应,制得中间产物;

以及,使包含所述中间产物、改性剂、催化剂与第二溶剂的第二混合反应体系发生反应,制得超疏水粉体材料,其中所述改性剂包括端羟基聚二甲基硅氧烷及正硅酸乙酯。

进一步地,所述氨水用于调节溶液pH值,也是催化剂,可加速正硅酸乙酯的水解,同时氨水可以用盐酸、醋酸替代。

本发明中首先在碱式硫酸镁晶须表面包覆一层硅胶,可以与第二混合体系中改性剂发生反应,增加改性效果,有机改性采用端羟基聚二甲基硅氧烷及正硅酸乙酯,两者水解可相互交联,并同时与晶须表面的硅胶反应交联,增加长链硅氧烷附着程度,从而增加改性效果。且第二混合反应体系中正硅酸乙酯必须加入合适的量,制备的超疏水粉体材料具有微纳结构。

在一些优选实施方案中,所述制备方法具体包括:将所述碱式硫酸镁晶超声分散于第一溶剂,再加入氨水、正硅酸乙酯形成所述第一混合反应体系,之后于室温反应2~18h,制得所述中间产物。

进一步地,所述中间产物为白色中间产物。

在一些优选实施方案中,所述制备方法还包括:在所述第一混合反应体系反应完成后,对所获产物进行过滤、洗涤、干燥处理。

在一些优选实施方案中,所述碱式硫酸镁晶须与正硅酸乙酯的质量体积比为0.3~4∶1g/mL。

进一步地,所述氨水与第一溶剂的体积比为1∶33~60。

进一步地,所述正硅酸乙酯与第一溶剂的体积比为1∶43~75。

进一步地,,所述第一溶剂包括无水乙醇与水的混合溶剂,且不限于此。

在一些优选实施方案中,所述制备方法具体包括:将所述中间产物超声分散于第二溶剂,再加入改性剂、催化剂形成所述第二混合反应体系,之后于室温反应2~6h,制得所述超疏水粉体材料。

在一些优选实施方案中,所述制备方法还包括:在所述第二混合反应体系反应完成后,对所获产物进行过滤、洗涤、干燥处理。

在一些优选实施方案中,所述第二混合反应体系中端羟基聚二甲基硅氧烷、正硅酸乙酯与催化剂的质量比为1∶0.07~3.50∶0.07~0.5。

在一些优选实施方案中,所述催化剂包括二月桂酸二丁基锡,且不限于此。

进一步地,所述第二溶剂包括无水乙醇,且不限于此。

在一些更为具体地实施方案中,所述超疏水粉体材料的制备方法包括:

(1)将碱式硫酸镁晶须加入无水乙醇与水的混合溶剂中,超声波分散,加入氨水与正硅酸乙酯,常温搅拌反应得到料浆,过滤、无水乙醇洗涤、干燥,得到无机改性产物(即前述的“中间产物”);

(2)将所述白色中间产物加入无水乙醇,超声波分散,然后加入改性剂及催化剂,搅拌均匀,常温混合反应,过滤、洗涤,干燥,得到改性碱式硫酸镁晶须(即前述的“超疏水粉体材料”)。

进一步地,所述改性剂包括端羟基聚二甲基硅氧烷、正硅酸乙酯。

本发明中碱式硫酸镁晶须在第一混合反应体系中反应,表面可包覆一层硅胶,第二混合反应体系加入正硅酸乙酯水解后可以与晶须表面硅胶交联,也可与水解后的端羟基聚二甲基硅氧烷交联反应,正硅酸乙酯的量必须在一定范围。

本发明实施例的另一个方面还提供了由前述方法制备的超疏水粉体材料,所述超疏水粉体材料包括改性碱式硫酸镁晶须,所述改性碱式硫酸镁晶须的直径为0.1~0.5μm,长径比为20~100,所述改性碱式硫酸镁晶须表面具有微纳结构,所述微纳结构是由20~200nm的颗粒粘附于晶须表面而形成的。本发明实施例的另一个方面还提供了前述的超疏水粉体材料于超疏水涂层、油水分离或建筑材料领域中的用途。

本发明实施例的另一个方面还提供了一种超疏水涂层,其由前述的超疏水粉体材料形成。

下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

下面所用的实施例中所采用的实验材料,如无特殊说明,均可由常规的生化试剂公司购买得到。

实施例1

将2.0g碱式硫酸镁晶须加入120mL无水乙醇与30mL水的混合溶液中,超声波分散30min,加入3.5mL氨水以及4.1mL正硅酸乙酯,常温搅拌反应4h,得到料浆,抽滤、无水乙醇洗涤、干燥得到无机改性产物。采用EDS能谱分析(如图2a-图2b),Si含量16.8%;SEM分析产物形貌如图1所示。

实施例2

将2.0g碱式硫酸镁晶须加入120mL无水乙醇与30mL水的混合溶液中,超声波分散30min,加入2.5mL氨水以及4.1mL正硅酸乙酯,常温搅拌反应4h,得到料浆,抽滤、无水乙醇洗涤、干燥得到无机改性产物,采用EDS能谱分析(如图3a-图3b),Si含量18.3%。

实施例3

将2.0g碱式硫酸镁晶须加入120mL无水乙醇与30mL水的混合溶液中,超声波分散30min,加入4.5mL氨水以及4.1mL正硅酸乙酯,常温搅拌反应4h,得到料浆,抽滤、无水乙醇洗涤、干燥得到无机改性产物,采用EDS能谱分析(如图4a-图4b),Si含量18.5%。

实施例4

将2.0g碱式硫酸镁晶须加入120mL无水乙醇与30mL水混合溶液中,超声波分散30min,加入3.5mL氨水以及3.5mL正硅酸乙酯,常温搅拌反应4h,得到料浆,抽滤、无水乙醇洗涤、干燥得到无机改性产物,采用EDS能谱分析(如图5a-图5b),Si含量15.0%。

实施例5

将2.0g碱式硫酸镁晶须加入120mL无水乙醇与30mL水的混合溶液中,超声波分散30min,加入3.5mL氨水以及5.0mL正硅酸乙酯,常温搅拌反应4h,得到料浆,抽滤、无水乙醇洗涤、干燥得到无机改性产物,采用EDS能谱分析(如图6a-图6b),Si含量19.0%。

实施例6

将实施例4产物1g加入至40mL乙醇溶液中,超声波分散30min,加入正硅酸乙酯3.5g、二月桂酸二丁基锡0.5g以及端羟基聚二甲基硅氧烷1.0g,然后常温搅拌反应4h,抽滤,无水乙醇洗涤数次,然后70℃烘干,即得到改性碱式硫酸镁晶须。改性碱式硫酸镁晶须测接触角为160.31°(如图7a所示)。

实施例7

将实例4产物1g加入至40mL乙醇溶液中,超声波分散30min,加入正硅酸乙酯、二月桂酸二丁基锡以及端羟基聚二甲基硅氧烷,加入正硅酸乙酯0.5g、二月桂酸二丁基锡0.5g以及端羟基聚二甲基硅氧烷1.0g,然后常温搅拌反应4h,然后常温搅拌反应4h,抽滤,无水乙醇洗涤数次,然后70℃烘干,即得到改性碱式硫酸镁晶须。改性碱式硫酸镁晶须测接触角为157.04°(如图7b)。

实施例8

将实例4产物1g加入至40mL乙醇溶液中,超声波分散30min,加入正硅酸乙酯、二月桂酸二丁基锡以及端羟基聚二甲基硅氧烷,然后常温搅拌反应4h,抽滤,无水乙醇洗涤数次,然后70℃烘干,即得到改性碱式硫酸镁晶须。改性碱式硫酸镁晶须测接触角为157.78°(如图7c)。

实施例9

将实例4产物1g加入至40mL乙醇溶液中,超声波分散30min,加入正硅酸乙酯、二月桂酸二丁基锡以及端羟基聚二甲基硅氧烷,然后常温搅拌反应4h,抽滤,无水乙醇洗涤数次,然后70℃烘干,即得到改性碱式硫酸镁晶须。改性碱式硫酸镁晶须测接触角为160.47°(如图7d)。

将实施例1制备的碱式硫酸镁晶须进行SEM分析,如图1所示,可以看出本发明的方法制备的碱式硫酸镁晶须表面附着有粒径大小不同的颗粒,表面形成微纳米粗糙结构;将实施例1-5制备的碱式硫酸镁晶须进行能谱分析,分别如图2a-图2b、图3a-图3b、图4a-图4b、图5a-图5b、图6a-图6b所示,碱式硫酸镁晶须表面存在着一定量的硅元素,说明碱式硫酸镁晶须表面附着一层含硅的物质。将实施例6-9制备的碱式硫酸镁晶须与乙醇混合,缓慢倾倒于玻片表面,干燥后测表面接触角,通过接触角分析,所制备的碱式硫酸镁晶须超疏水性质较好。

对比例1

将2.0g碱式硫酸镁晶须加入120mL无水乙醇与30mL水的混合溶液中,超声波分散30min,加入3.5mL氨水以及4.1mL正硅酸乙酯,常温搅拌反应4h,得到料浆,抽滤、无水乙醇洗涤、干燥得到无机改性产物,所述无机改性产物为亲水表面。

对比例2

方法同实施例6,不同之处在于二次改性时,未加入正硅酸乙酯,制得的改性产物的疏水性能远低于实施例6制备的改性碱式硫酸镁晶须。

此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明的保护范围之内。

- 一种具有pH响应性的超双疏材料的制备方法及其应用

- 一种表面超哑光超干爽的热塑性弹性体复合材料及其制备方法

- 适用于水基钻井液用氟碳活性剂类超双疏携屑剂的改性二氧化硅材料及其制备方法和应用

- 一种超双疏SiO2纳米功能液的制备方法及应用

- 一种超双疏纺织品整理剂及其制备方法和应用

- 一种前驱体及其制备方法、以及超双疏涂层材料及其制备方法、以及超双疏涂层

- 一种前驱体及其制备方法、以及超双疏涂层材料及其制备方法、以及超双疏涂层