一种闭式导缆设备前移安装方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明属于船舶建造技术领域,具体涉及一种闭式导缆设备前移安装方法。

背景技术

系泊系统是将船舶牢固系在码头、船坞等固定物旁的一种系统,其由矫缆机、导缆孔、闭式导缆设备、缆绳等组成;导缆孔位于船舶艏部的舷墙上,闭式导缆设备安装在导缆孔处,用于较少舷墙与缆索的磨损;目前,闭式导缆设备的安装是在总组阶段进行的,即左舷分段与右舷分段正态总组合拢后,先散吊各舷墙围板片段,完成导缆孔开孔及舷墙顶板、舷墙下肘板的安装,然后再在导缆孔位置处安装闭式导缆设备和舷墙三角加强肘板;由于总组平台需要装焊的零部件众多,大致总组平台的占用周期较长;此外,闭式导缆设备是在船体呈正态状态下安装的,需要工作人员爬在倾斜的主甲板上进行高空作业或借助梯子进行高空作业,极大地增加了施工难度,不仅难以保证施工精度,而且作业安全性较低。

发明内容

鉴于以上现有技术的缺点,本发明的目的在于提供一种闭式导缆设备前移安装方法,其将闭式导缆设备的安装提前至小组立阶段,将总组平台的高空作业转变为胎架的平地作业,有效降低作业难度,提高作业精度和作业安全性;同时,大幅减少总组作业量,降低对总组平台的占用,提高总组平台利用率。

为实现上述目的及其他相关目的,本发明提供一种闭式导缆设备前移安装方法,所述安装方法包括:

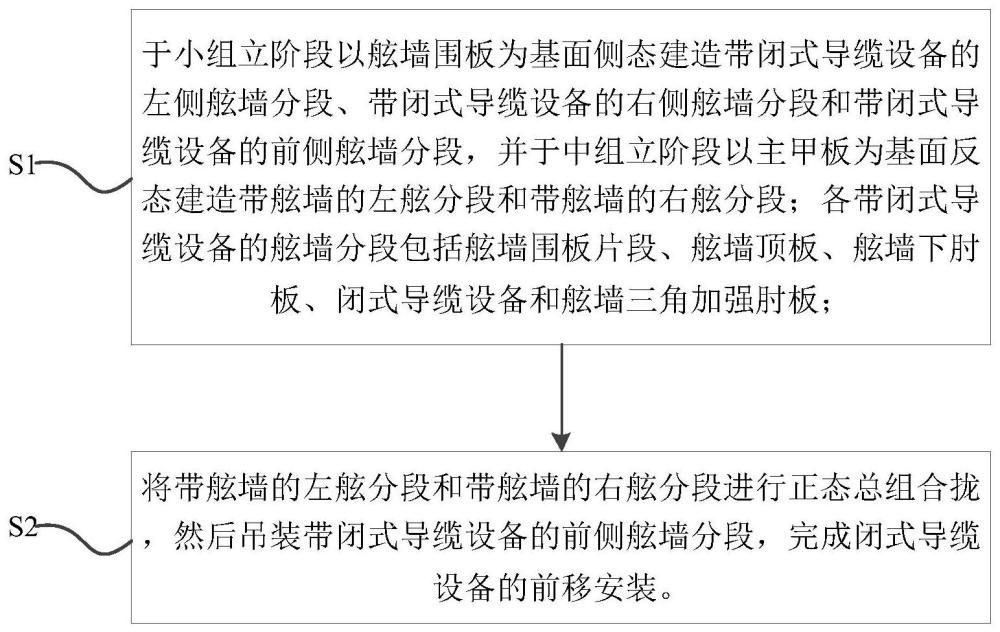

于小组立阶段以舷墙围板为基面侧态建造带闭式导缆设备的左侧舷墙分段、带闭式导缆设备的右侧舷墙分段和带闭式导缆设备的前侧舷墙分段,并于中组立阶段以主甲板为基面反态建造带舷墙的左舷分段和带舷墙的右舷分段;各带闭式导缆设备的舷墙分段包括舷墙围板片段、舷墙顶板、舷墙下肘板、闭式导缆设备和舷墙三角加强肘板;

将带舷墙的左舷分段和带舷墙的右舷分段进行正态总组合拢,然后吊装带闭式导缆设备的前侧舷墙分段,完成闭式导缆设备的前移安装。

优选地,带闭式导缆设备的舷墙分段建造方式为:将舷墙围板片段吊装至简易胎架上;然后开导缆孔,并安装对应的舷墙顶板、舷墙下肘板、闭式导缆设备和舷墙三角加强肘板。

优选地,带闭式导缆设备的舷墙分段建造方式为:将带导缆孔的舷墙围板片段吊装至简易胎架上;然后安装对应的舷墙顶板、舷墙下肘板、闭式导缆设备和舷墙三角加强肘板。

优选地,带导缆孔的舷墙围板片段获取方法为:获得导缆孔全开的舷墙围板片段数切板;对导缆孔全开的舷墙围板片段数切板进行冷弯加工,获得带导缆孔的舷墙围板片段;降低导缆孔开孔难度。

优选地,带导缆孔的舷墙围板片段获取方法为:获得导缆孔预开的舷墙围板数切板;对导缆孔预开的舷墙围板数切板进行冷弯加工,获得导缆孔预开的舷墙围板片段;然后完成导缆孔的全开;所述导缆孔预开是在进行导缆孔切割时保留多处不切断的位置;由于在导缆孔切割时保留了多处不切断的位置,使得数切板在冷弯加工时能确保力地顺利传递,避免出现因应力集中导致的内凹外凸现象,提高舷墙围板片段曲线型的光滑度。

优选地,舷墙围板片段数切板上设有下肘板安装位置线、三角加强肘板安装位置线;其中,位于前侧的舷墙围板片段数切板上还设有纵向定位中心线,以提高舷墙分段的拼装精度。

优选地,左舷分段和右舷分段均基于支柱式胎架建造。

如上,本发明的一种闭式导缆设备前移安装方法,具有以下有益效果:

本发明将闭式导缆设备的安装提前至小组立阶段与舷墙各结构拼装在一起形成左、前、右三个方向上的舷墙分段,将传统总组平台的高空作业转变为胎架的平地作业,有效降低闭式导缆设备的安装难度,并提高安装精度和安装安全性;同时,大幅减少总组作业量,降低对总组平台的占用,提高总组平台利用率。

附图说明

图1为闭式导缆设备前移安装方法的流程示意图。

图2为整个舷墙围板的放样展开图。

图3为整个舷墙围板下料图。

图4为各个舷墙围板的数切板示意图。

图5为导缆孔预开示意图。

图6为将舷墙围板数切板冷弯加工成舷墙围板片段的示意图。

图7为各舷墙分段的建造流程图。

图8为带舷墙的左舷分段建造流程图。

图9为带舷墙的右舷分段建造流程图。

图10为各带舷墙的左/右舷分段立体图。

图11为带闭式导缆设备艏部总段的建造流程图。

附图标记说明

左侧舷墙分段10a,右侧舷墙分段10b,前侧舷墙分段10c,左侧舷墙围板数切板11a,右侧舷墙围板数切板11b,前侧舷墙围板数切板11c,定位纵向中心线111,舷墙下肘板安装位置线112,导缆孔轮廓线113,舷墙三角加强板安装位置线114,舷墙顶板12,舷墙下35肘板13,闭式导缆设备14,舷墙三角加强肘板15,左舷分段20a,右舷分段20b。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

请参阅图1至图11。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

如图1所示,本发明提供一种闭式导缆设备前移安装方法,该安装方法包括:

S1、于小组立阶段以舷墙围板片段为基面侧态建造带闭式导缆设备的左侧舷墙分段10a、带闭式导缆设备的右侧舷墙分段10b和带闭式导缆设备的前侧舷墙分段10c,并于中组立阶段以主甲板为基面反态建造带舷墙的左舷分段20a和带舷墙的右舷分段20b;各带闭式导缆设备的舷墙分段包括舷墙围板片段、舷墙顶板12、舷墙下肘板13、闭式导缆设备14和舷墙三角加强肘板15;

在加工制作各舷墙分段的舷墙围板片段时,需先对舷墙围板进行放样展开,获得整个舷墙围板的放样展开图,获得的整个舷墙围板的放样展开图如图2所示,其上标注有舷墙围板的定位纵向中心线111及用于将舷墙围板拆分为左侧舷墙围板片段、右侧舷墙围板片段和前侧舷墙围板片段的断缝线;调取整个舷墙围板放样展开图中的围板轮廓线、定位纵向中心线111、断缝线,并添加舷墙下肘板安装位置线112,导缆孔轮廓线113,舷墙三角加强板安装位置线114,绘制出整个舷墙围板下料图,绘制的舷墙围板下料图如图3所示。

根据图3的舷墙围板下料图,加工制作出如图4所示的左侧舷墙围板数切板11a、右侧舷墙围板数切板11b和前侧舷墙围板数切板11c;舷墙围板数切板有三种形式;形式一为导缆孔未开的舷墙围板数切板,其上标注有舷墙下肘板安装位置线112、导缆孔轮廓线113和舷墙三角加强板安装位置线114;形式二为导缆孔全开的舷墙围板数切板,其上标注有舷墙下肘板安装位置线112和舷墙三角加强板安装位置线114;形式三为导缆孔预开的舷墙围板数切板,其上标注有舷墙下肘板安装位置线112、舷墙三角加强板安装位置线114和保留的不切断位置处的导缆孔轮廓线;本申请优选加工形式三中导缆孔预开的舷墙围板数切板。

导缆孔预开是指在进行导缆孔切割时保留多处不切断的位置,用于保证后续舷墙围板数切板冷弯加工时应力的顺利传递,避免出现由应力集中导致的导缆孔附近区域不能光滑连续的缺陷,保证舷墙围板数切板折弯后的曲线型光滑度,避免出现内凹外凸缺陷;要保留的不切断位置需均匀分布在导缆孔轮廓线113上,且各不切断位置围成的图形需关于相应导缆孔的纵向中心线(导缆孔的纵向中心线与定位纵向中心线111平行)对称;如图5所示,本实施例在进行导缆孔预开时要保留的不切断位置优选为4个,其位于导缆孔轮廓线113上的十字顶点处(即导缆孔纵向中心线与水平中心线构成的十字中心线与导缆孔轮廓线的交点);图5中的波浪线表示要保留的不切断位置,虚线表示要切开的位置。

如图6所示,不同形式的舷墙围板数切板均需在冷弯加工后采用木制曲样板进行曲线型精度验证,直至获得曲线型精度满足要求的舷墙围板片段;导缆孔未开的舷墙围板冷弯加工获得导缆孔未开的舷墙围板片段,然后按照舷墙围板片段上的导缆孔轮廓线113进行导缆孔开孔,获得带导缆孔的舷墙围板片段;当然,导缆孔开孔动作也可以在小组立建造舷墙分段时完成;导缆孔预开的舷墙围板数切板在冷弯加工后获得导缆孔预开的舷墙围板片段,然后将舷墙围板片段上之前保留的未切断位置切断,完成导缆孔全开,获得带导缆孔的舷墙围板片段;左侧舷墙围板数切板11a、右侧舷墙围板数切板11b和前侧舷墙围板数切板11c经加工后分别获得左侧舷墙围板片段、右侧舷墙围板片段和前侧舷墙片段。

舷墙下肘板13在加工制作时,其下口需预留100mm的焊接余量。

带闭式导缆设备的舷墙分段制造方法如图7所示,先将舷墙围板片段吊装至简易胎架上,然后安装对应的舷墙顶板12、舷墙下肘板13、闭式导缆设备14和舷墙三角加强肘板15,获得带闭式导缆设备的左侧舷墙分段10a、带闭式导缆设备的右侧舷墙分段10b和带闭式导缆设备的前侧舷墙分段10c;在定位安装舷墙顶板12时,舷墙顶板12的艉端需与舷墙围板片段的艉端对准、舷墙顶板12连接处的型线与舷墙围板片段的上口型线对准;在定位安装舷墙下肘板13时,需与舷墙围板片段上事先标注舷墙下肘板安装位置线112对准;在定位安装闭式导缆设备14时,其安装定位精度需控制在±2mm以内;舷墙三角加强肘板15需与舷墙围板片段上事先标注的舷墙三角加强板安装位置线114对准,然后完成舷墙三角肘板15与舷墙围板和对应闭式导缆设备14之间的焊接。

如图8和9所示,左舷分段20a和右舷分段20b采用支柱式胎架建造;在建造时,需将主甲板吊装至支柱式胎架上拼装,然后,吊装主甲板的各结构加强件、外板等其余零部件,获得左舷分段20a和右舷分段20b,然后将带闭式导缆设备的左侧舷墙分段10a吊装定位至左舷分段20a上,获得带舷墙的左舷分段;并将带闭式导缆设备的右侧舷墙分段10b吊装定位至右舷分段20b上,获得带舷墙的右舷分段;

在吊装定位舷墙分段时,需将舷墙分段的艉端与对应舷侧分段的艉端对齐,并预留6mm~8mm的纵向对接缝间隙,弦墙下肘板30下口与主甲板的反顶加强件对准,并与主甲板上表面贴合焊接;带舷墙的左/右舷分段如图10所示。

S2、如图11所示,将带舷墙的左舷分段和带舷墙的右舷分段在总组平台上进行正态总组合拢,然后吊装带闭式导缆设备的前侧舷墙分段10c,获得带闭式导缆设备的艏部总段,完成闭式导缆设备的前移安装。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 一种前移式叉车多路阀操纵机构

- 一种前移式叉车的门架晃动检测方法

- 闭式双孔导缆钳

- 闭式导缆孔