一种自锁螺母及其制造方法和收口模具

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及一种自锁螺母及其制造方法和收口模具,属于紧固件制造技术领域。

背景技术

航空航天紧固件的使用环境具有多样性和复杂性,如:高温、低温、振动、交变应力、剪切力、弯矩等,螺旋副之间的摩擦阻力极不稳定,常常在某一瞬间急剧减小甚至消失,失去自锁能力,螺旋副之间出现相对滑移转动,久而久之导致螺纹联接件的松脱。因此,通常采用一定的防松手段进行防松。目前常用的防松方式主要有摩擦防松、机械防松和永久防松,为了避免出现防松结构结构冗杂、安装维护困难的问题,通常采用自锁螺母的摩擦防松形式达到防松目的。

例如申请公布号为CN107035753A的中国发明专利申请公开的一种宇航结构用抗剪型十二角自锁螺母及其加工工艺,其中抗剪型十二角自锁螺母包括收口台(即收口部)和十二角支撑台(即螺母主体)。自锁螺母的结构也可另外参考图1所示,包括螺母主体1和与螺母主体1相连的收口部2,收口部2和螺母主体1的内孔中设置有内螺纹3。制造自锁螺母时,使用收口机对收口部2的锁紧区域进行收口,将收口部2压扁成椭圆形,使得螺栓在拧入到收口部位时产生干涉配合并在螺纹副表面产生摩擦力矩而起到防松作用。

上述收口方式是对收口部2进行径向挤压,为了保证锁紧区的变形,从而达到需要的防松目的,通常设计收口部2的长度大于2P(P为内螺纹3的螺距),但是收口部2过长不利于结构的减重,也即自锁螺母的单件重量较高,不利于实现连接结构减重。

发明内容

本发明的目的在于提供一种自锁螺母,以解决现有自锁螺母的收口部采用径向挤压变形的方式而设计较长的轴向长度进而导致自锁螺母的单件重量较高、不利于实现连接结构减重的问题;本发明的目的还在于提供一种自锁螺母的制造方法和自锁螺母的收口模具,以解决上述问题。

为实现上述目的,本发明中的自锁螺母采用如下技术方案:

一种自锁螺母,包括螺母主体和与螺母主体相连的收口部,收口部和螺母主体的内孔中设置有内螺纹,收口部的轴向长度为内螺纹螺距的1-1.5倍,收口部的轴向端面上设置有通过轴向挤压而变形的收口槽。

上述技术方案的有益效果在于:本发明提出一种改进型的自锁螺母,该自锁螺母收口部的轴向长度为内螺纹螺距的1-1.5倍,相比现有技术中通常为内螺纹螺距的2倍以上而言,本发明中自锁螺母收口部的轴向长度变短,在此基础上,通过在收口部的轴向端面上设置有通过轴向挤压而变形的收口槽,使得螺栓在拧入到收口槽位置时产生干涉配合并在螺纹副表面产生摩擦力矩而起到防松作用。

综上,本发明通过缩短收口部的轴向长度,可以减轻自锁螺母的单件重量,有利于实现连接结构减重,并通过轴向挤压变形的方式实现收口部的变形,达到需要的防松目的。

进一步地,收口槽为沿径向贯通收口部的弧形槽。

上述技术方案的有益效果在于:弧形槽有一定的弧长,可以增加收口部的变形长度,提高锁紧力矩的稳定性,同时也可以保证收口部变形均匀,防止变形区和未变形区的相接区域出现裂纹。

进一步地,弧形槽的圆弧半径为内螺纹螺距的1.4-1.6倍。

上述技术方案的有益效果在于:圆弧半径过小,变形量不够,锁紧力矩小;圆弧半径过大,变形量太大,锁紧力矩过大,影响装配,圆弧半径为内螺纹螺距的1.4-1.6倍最为合适。

进一步地,收口槽有至少两个,各收口槽圆周均布设置。

上述技术方案的有益效果在于:多点变形,可以增大锁紧力矩,提高防松效果。

为实现上述目的,本发明中的自锁螺母的制造方法采用如下技术方案:

一种自锁螺母的制造方法,包括加工出自锁螺母的螺母主体、收口部以及收口部和螺母主体内孔中的内螺纹,加工过程中保证收口部的轴向长度为内螺纹螺距的1-1.5倍,然后利用收口模具上的凸起对收口部的轴向端面进行轴向挤压使其产生变形而形成收口槽。

上述技术方案的有益效果在于:本发明对现有自锁螺母的制造方法进行了改进,加工过程中保证收口部的轴向长度为内螺纹螺距的1-1.5倍,相比现有技术中通常为内螺纹螺距的2倍以上而言,本发明中自锁螺母收口部的轴向长度变短,在此基础上,利用收口模具上的凸起对收口部的轴向端面进行轴向挤压使其产生变形而形成收口槽,使得螺栓在拧入到收口槽位置时产生干涉配合并在螺纹副表面产生摩擦力矩而起到防松作用。

综上,本发明通过缩短收口部的轴向长度,可以减轻自锁螺母的单件重量,有利于实现连接结构减重,并通过轴向挤压变形的方式实现收口部的变形,达到需要的防松目的。

进一步地,对收口部的轴向端面的至少两处局部进行轴向挤压,从而形成至少两个收口槽,各收口槽圆周均布设置。

上述技术方案的有益效果在于:多点变形,可以增大锁紧力矩,提高防松效果。

为实现上述目的,本发明中的自锁螺母的收口模具采用如下技术方案:

一种自锁螺母的收口模具,包括模具本体和设置在模具本体端面上的凸起,模具本体上还设置有用于与收口机的冲头固定连接的连接结构,以在冲头的带动下使凸起沿轴向挤压待加工自锁螺母的收口部的轴向端面并使其产生变形而形成收口槽。

上述技术方案的有益效果在于:本发明提出一种开拓型的自锁螺母的收口模具,该收口模具的模具本体端面上设有凸起,且模具本体上还设置有连接结构,可以与收口机的冲头固定连接,从而能够在冲头的带动下使凸起沿轴向挤压待加工自锁螺母的收口部的轴向端面并使其产生变形而形成收口槽,使得螺栓在拧入到收口槽位置时产生干涉配合并在螺纹副表面产生摩擦力矩而起到防松作用。由于凸起沿轴向挤压待加工自锁螺母的收口部的轴向端面,不需要收口部具备过长的轴向长度,因此可以缩短收口部的轴向长度,减轻自锁螺母的单件重量,有利于实现连接结构减重。

进一步地,模具本体的端面呈圆形,所述凸起为沿端面径向延伸的弧形凸起。

上述技术方案的有益效果在于:弧形凸起挤压出的收口槽为弧形槽,弧形槽有一定的弧长,可以增加收口部的变形长度,提高锁紧力矩的稳定性,同时也可以保证收口部变形均匀,防止变形区和未变形区的相接区域出现裂纹。

进一步地,弧形凸起的圆弧半径为待加工自锁螺母的内螺纹螺距的1.4-1.6倍。

上述技术方案的有益效果在于:圆弧半径过小,变形量不够,锁紧力矩小;圆弧半径过大,变形量太大,锁紧力矩过大,影响装配,圆弧半径为内螺纹螺距的1.4-1.6倍最为合适。

进一步地,凸起围绕模具本体端面的中心均布设置有至少两个。

上述技术方案的有益效果在于:多点变形,可以增大锁紧力矩,提高防松效果。

附图说明

图1为现有技术中自锁螺母的结构图;

图2为本发明中自锁螺母的结构图(未进行收口);

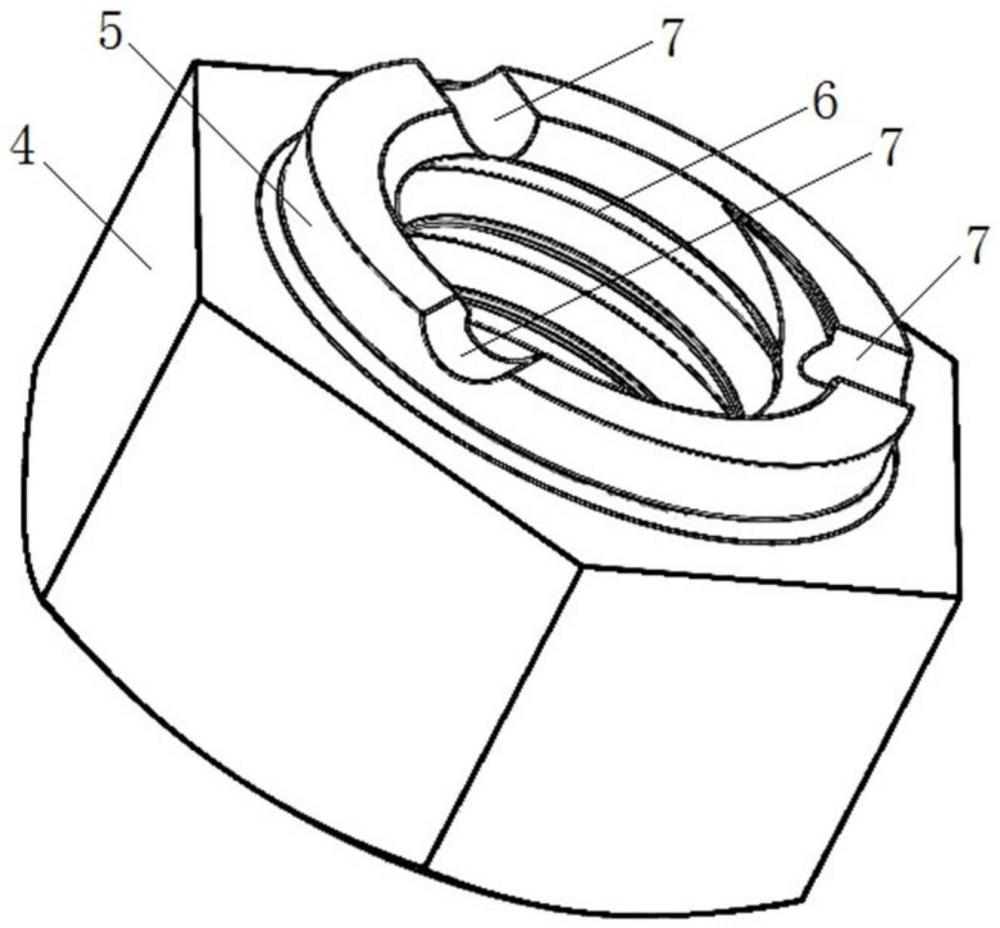

图3为本发明中自锁螺母的结构图(已进行收口);

图4为本发明中自锁螺母的收口模具的结构图。

图1中:1、螺母主体;2、收口部;3、内螺纹;

图2~图4中:4、螺母主体;5、收口部;6、内螺纹;7、收口槽;8、连接杆;9、模具本体;10、凸起;11、中心孔。

图中:。

具体实施方式

以下结合实施例对本发明的特征和性能作进一步的详细描述。

本发明中自锁螺母的实施例1:

本实施例对现有自锁螺母进行了改进,通过缩短收口部的轴向长度,可以减轻自锁螺母的单件重量,有利于实现连接结构减重,并通过轴向挤压的方式使收口部的轴向端面产生变形进而形成收口槽,实现收口部的变形,达到需要的防松目的。

具体如图2所示,自锁螺母包括螺母主体4和与螺母主体4相连的收口部5(收口部5即锁紧区),收口部5和螺母主体1的内孔中加工有内螺纹6,收口部5的轴向长度为内螺纹6螺距的1-1.5倍,本实施例中优选为1倍,相比现有技术中通常为内螺纹螺距的2倍以上而言,本发明中自锁螺母收口部的轴向长度变短,因此可以减轻自锁螺母的单件重量,有利于实现连接结构减重。

在此基础上,为了实现收口部5的变形,达到需要的防松目的,如图3所示,利用收口模具上的凸起对收口部5的轴向端面进行轴向挤压使其产生变形而形成收口槽7,收口槽7的产生使得对应位置的内螺纹6向内变形,进而螺栓在拧入到收口槽7位置时产生干涉配合并在螺纹副表面产生摩擦力矩而起到防松作用。进一步地,收口槽7为沿径向贯通收口部5的弧形槽,由于弧形槽有一定的弧长,因此可以增加收口部的变形长度,提高锁紧力矩的稳定性,同时也可以保证收口部变形均匀,防止变形区和未变形区的相接区域出现裂纹。

进一步地,弧形槽的圆弧半径为内螺纹6螺距的1.4-1.6倍,本实施例中优选为1.5倍,圆弧半径过小,变形量不够,锁紧力矩小;圆弧半径过大,变形量太大,锁紧力矩过大,反而会影响装配。同时,收口槽7有至少两个,各收口槽7圆周均布设置,本实施例中优选为三个,实现多点变形,可以增大锁紧力矩,提高防松效果,同时变形点又不至于太多而导致锁紧力矩过大,进而影响装配。

综上,本发明的自锁螺母通过缩短收口部的轴向长度,可以减轻自锁螺母的单件重量,有利于实现连接结构减重。并且,通过轴向挤压变形的方式实现收口部的变形,达到需要的防松目的,保证螺母的锁紧力矩符合GB943的要求,即在15次循环安装下,锁紧力矩依旧符合要求。

在自锁螺母的其他实施例中:收口槽的个数可以改变,例如为两个或者四个,当然也可以只有一个。

在自锁螺母的其他实施例中:弧形槽的圆弧半径大小可以改变,例如为内螺纹螺距的1.4倍或者1.6倍,当然根据自锁螺母的实际尺寸,弧形槽的圆弧半径也可以小于内螺纹螺距的1.4倍或者是大于内螺纹螺距的1.6倍。

在自锁螺母的其他实施例中:收口槽的形状可以改变,例如为V形槽或者U形槽,当然收口槽还可以是球形槽,此时收口槽完全位于收口部的轴向端面上,并不沿径向贯通收口部。

在自锁螺母的其他实施例中:收口部的轴向长度可以改变,例如为内螺纹螺距的1.5倍,当然也可以是1.2倍或者1.3倍。

本发明中自锁螺母的制造方法(以下简称制造方法)的实施例1:

制造方法所适用的自锁螺母为上述实施例中的自锁螺母,如图2所示,制造方法包括加工出自锁螺母的螺母主体4、收口部5以及收口部5和螺母主体4内孔中的内螺纹6,加工过程中保证收口部5的轴向长度为内螺纹6螺距的1-1.5倍,本实施例中优选为1倍。如图3所示,然后利用收口模具上的凸起对收口部5的轴向端面进行轴向挤压使其产生变形而形成收口槽7,收口槽7的产生使得对应位置的内螺纹6向内变形,进而螺栓在拧入到收口槽7位置时产生干涉配合并在螺纹副表面产生摩擦力矩而起到防松作用。进一步地,收口槽7为沿径向贯通收口部5的弧形槽,由于弧形槽有一定的弧长,因此可以增加收口部的变形长度,提高锁紧力矩的稳定性,同时也可以保证收口部变形均匀,防止变形区和未变形区的相接区域出现裂纹。

进一步地,弧形槽的圆弧半径为内螺纹6螺距的1.4-1.6倍,本实施例中优选为1.5倍,圆弧半径过小,变形量不够,锁紧力矩小;圆弧半径过大,变形量太大,锁紧力矩过大,反而会影响装配。同时,对收口部5的轴向端面的至少两处局部进行轴向挤压,从而形成至少两个收口槽7,各收口槽7圆周均布设置,本实施例中优选为三个,实现多点变形,可以增大锁紧力矩,提高防松效果,同时变形点又不至于太多而导致锁紧力矩过大,进而影响装配。

综上,本发明的制造方法通过缩短收口部的轴向长度,可以减轻自锁螺母的单件重量,有利于实现连接结构减重。并且,通过轴向挤压变形的方式实现收口部的变形,达到需要的防松目的,保证螺母的锁紧力矩符合GB943的要求,即在15次循环安装下,锁紧力矩依旧符合要求。

在自锁螺母的制造方法的其他实施例中:收口部轴向端面的挤压部位的个数可以改变,从而使得收口槽的个数可以改变,例如为两个或者四个,当然也可以只有一个。

本发明中自锁螺母的收口模具(以下简称收口模具)的实施例1:

收口模具用于对上述实施例中的自锁螺母进行收口加工,收口模具同时也是上述制造方法实施例中所用到的收口模具,具体如图4所示,收口模具包括模具本体9和设置在模具本体9端面上的凸起10,模具本体9上还设置有用于与收口机的冲头固定连接的连接结构,本实施例中的连接结构为与模具本体9一体相连的连接杆8,通过连接杆8与收口机的冲头固定连接,使得收口模具能够在冲头的带动下移动,进而使凸起10沿轴向挤压如图2中所示的待加工自锁螺母的收口部5的轴向端面,并使其产生变形而形成如图3中所示的收口槽7。

进一步地,模具本体9的端面呈圆形,上述凸起10为沿端面径向延伸的弧形凸起,弧形凸起挤压出的收口槽7为弧形槽,弧形槽有一定的弧长,可以增加收口部的变形长度,提高锁紧力矩的稳定性,同时也可以保证收口部变形均匀,防止变形区和未变形区的相接区域出现裂纹。

进一步地,弧形凸起的圆弧半径为待加工自锁螺母的内螺纹螺距的1.4-1.6倍,本实施例中优选为1.5倍,圆弧半径过小,变形量不够,锁紧力矩小;圆弧半径过大,变形量太大,锁紧力矩过大,反而会影响装配。同时,如图4所示,模具本体9端面的中心设置有中心孔11,凸起10围绕中心孔11均布设置有至少两个,本实施例中优选为三个,这样可以实现多点变形,可以增大锁紧力矩,提高防松效果。

综上,本发明的收口模具通过凸起沿轴向挤压待加工自锁螺母的收口部的轴向端面,不需要收口部具备过长的轴向长度,收口部的轴向长度为内螺纹螺距的1-1.5倍即可,因此可以缩短收口部的轴向长度,减轻自锁螺母的单件重量,有利于实现连接结构减重。

在自锁螺母的收口模具的其他实施例中:凸起的个数可以改变,例如为两个或者四个,当然也可以只有一个。

在自锁螺母的收口模具的其他实施例中:弧形凸起的圆弧半径可以改变,例如为待加工自锁螺母的内螺纹螺距的1.4倍或者1.6倍,当然根据自锁螺母的实际尺寸,弧形凸起的圆弧半径也可以小于内螺纹螺距的1.4倍或者是大于内螺纹螺距的1.6倍。

在自锁螺母的收口模具的其他实施例中:凸起的形状可以改变,例如为V形凸起或者U形凸起,当然凸起还可以是球形凸起,球形凸起的尺寸小于收口部的壁厚,以使收口槽完全位于收口部的轴向端面上,并不沿径向贯通收口部。

在自锁螺母的收口模具的其他实施例中:模具本体上的连接结构也可以是设置在模具本体上的连接孔。

以上所述,仅为本发明的较佳实施例,并不用以限制本发明,本发明的专利保护范围以权利要求书为准,凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。

- 一种托板自锁螺母自动收口设备

- 一种航天航空自锁螺母的收口打磨装置

- 一种开槽自锁螺母的收口方法及模具

- 一种钛合金自锁螺母收口工艺方法及收口工装