用于薄化基板的预对准装置及方法

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及一种薄化基板的定位技术领域,具体而言为一种用于薄化基板的预对准装置及方法,以能减少预对准装置因薄化基板受翘曲影响,以提升其检测定向的准确度及检测效率。

背景技术

于基板〔如半导体晶圆或玻璃滤光片等〕上执行各种不同的处理操作〔如检查、成像、印刷、激光或切割等〕时,由于在处理流程期间发生任何错位,都会导致严重且无可挽救的缺陷,而必须将基板如晶圆报废,因此在进入处理流程之前必需预先进行该基板的定向,而被使用来识别基板定向的方式包括在基板的周围上设置定向刻痕如缺口〔Notch〕或平边〔Flat〕,并利用预对准装置来旋转该基板,使得其能够通过传感器检出该等定向刻痕,以确定基板于处理流程的机械设备内的正确位置,否则将导致后续处理流程的失败,该预对准装置可以是独立装置或制程设备中的一部;

而近年来受到半导体制程的微细化发展,如存储器和功率器件,它们的微型化朝着更小的尺寸、更高的性能以及更低的成本方向发展,为了让芯片面积变的更小,半导体业界实行的设计方案是将原本芯片水平部署的芯片设计,改换成垂直向的堆叠方式进行,亦即所谓的3D IC堆叠封装。由于3D IC堆叠封装是以垂直向进行堆叠,需利用硅穿孔〔Through-Silicon Via;TSV〕技术将IC封装内的各功能芯片进行物理电气连接,因此晶圆的厚度会被压缩在100微米以下。另外近年来智能手机的照相质量足以媲美专业单眼相机,而智能手机相机镜头的成像质量大幅提升的关键之一,在于手机相机镜头导入超薄的蓝玻璃滤光片,可吸收多余的红外光,还原物体的真实颜色。

而前述的薄化基板不论是薄化晶圆或超薄滤光片,当其厚度小于200μm、100μm或甚至小于50μm、且表面积越大〔如8英寸、12英寸或以上的半导体晶圆〕时,因为多复合性晶背材质上,对于每种金属的延展性皆不一同,尤其在经过研磨、抛光、退火后的变化更多,进而产生翘曲〔Warpage〕的现象。而现有在进行预对准步骤时,是以一具真空吸盘〔Fork〕的抓取设备如机械手臂〔Robot〕将基板加载至该独立或制程机台一部的预对准装置的基板平台,而利用形成于基板平台表面的吸孔相对基板产生真空吸力予以固定,供后续通过基板平台旋转来检测基板上的缺口〔Notch〕或平边〔Flat〕进行定向。如图1所示,当前述薄化的基板100的翘曲度较大时,会发生基板平台200对应的吸口201没有被遮盖而暴露在空气中,这时气流会流向这些未被遮盖的吸口201,使得那些被遮盖的吸口201没有足够的真空吸力来抓取基板100,如此将无法使薄化基板100完全平贴于基板平台200表面,除了可能因平整度问题造成预对准不准确外,更可能在基板平台200旋转中发生掉片。再者,前述薄化基板其内部能承受的应力变化也会变小,当真空吸力过大时,可能会造成薄化基板100发生内裂,且容易在薄化基板100表面留在吸口201的吸附痕迹,可能影响到薄化基板100后续的品质及良率。

换言之,由于现有预对准步骤在应对薄化基板时,会因薄化基板的翘曲形成真空吸力不足、吸力不均匀的现象,造成真空吸力不足以抓紧薄化基板,会使薄化基板在预对准时发生检测不准确及对准效率不佳,甚至发生掉片或破片的现象,又或因吸力过大产生内裂或吸痕,不论何者均会影响后续制程良率及效率,因此如何克服前述薄化基板的预对准问题,为业者及使用者所期待的,亦为本发明所欲探讨解决的。

有鉴于上述缺失弊端,本发明认为具有改正的必要,遂以从事相关技术以及产品设计制造的多年经验,秉持优良设计理念,针对以上不良处加以研究改良,经不断努力的试作,终于成功开发一种用于薄化基板的预对准装置及方法,以克服现有薄化基板在预对准时所面临的困扰与不便。

发明内容

因此,本发明的主要目的在于提供一种用于薄化基板的预对准装置及方法,能使预对准装置对薄化基板提供一个稳定、且均匀的吸附力,可以有效逐步拉平翘曲的薄化基板,进一步大幅提升预对准装置对薄化基板的吸附效果,将有助于产业的利用性与实用性。

又,本发明的另一主要目的在于提供一种用于薄化基板的预对准装置及方法,以能提供薄化基板稳定的抓取力,以提高薄化基板预对准时的准确度,可缩短后续制程的对准时间及减少重新对准的现象,进而提高制程效率与良率。

再者,本发明的次一主要目的在于提供一种用于薄化基板的预对准装置及方法,其能让薄化基板在预对准时被有效定位,可避免薄化基板于高速旋转预对准时发生掉片现象,以减少不必要的损失。

基于此,本发明主要通过下列的技术手段来具体实现前述的目的与效能;本发明提供一种用于薄化基板的预对准装置,供检测一具定向刻痕的薄化基板执行定向,其至少包含有:

一机座;

一基板平台,其设于后述的驱动单元上,该基板平台顶面具有一供置放该薄化基板的第一接合板面,该第一接合板面内部具有可以被选择性生成一静电场的复数电极,且该基板平台外径小于该薄化基板定向刻痕的范围、且大于该薄化基板的半径,使该薄化基板被吸附时具定向刻痕的边缘能被支撑呈平整状;

一驱动单元,其设置于该机座内,且该驱动单元具有一旋转驱动组,该旋转驱动组具有一延伸通过该机座的输出轴,而前述基板平台可被固定到该输出轴端部,使得基板平台可被旋转驱动组作动输出轴旋转同步带动;

一传感器单元,其设置于该机座上,该传感器单元具有一读取头,而该读取头具有面向基板平台上表面的光学传感器,且该光学传感器可在检测范围内感测该放置于基板平台的薄化基板的定向刻痕。

以此,本发明用于薄化基板的预对准装置及方法可以通过其基板平台的第一接合板面对薄化基板生成一静电场,使该静电场可将该薄化基板翘起部分逐步向下拉平,进而使该薄化基板可以完全平贴于该第一接合板面上表面、且被稳固吸附,以避免该薄化基板于旋转预对准时发生掉片的现象,进一步能提高该薄化基板在执行预对准时的准确度,减少因无法预对针而发生重新检测的次数,进而提高制程效率与良率,大幅增进其实用性,进一步可增进其经济效益。

为能够进一步了解本发明的构成、特征及其他目的,以下举本发明的较佳实施例,并配合图式详细说明如下,同时让熟悉该项技术领域者能够具体实施。

附图说明

图1为现有预对准装置使用真空吸附方式固定薄化的基板的局部剖面示意图。

图2A为具定向刻痕的薄化基板的外观示意图,说明其为缺口型定向刻痕的态样。

图2B为具定向刻痕的薄化基板的外观示意图,说明其为平边型定向刻痕的态样。

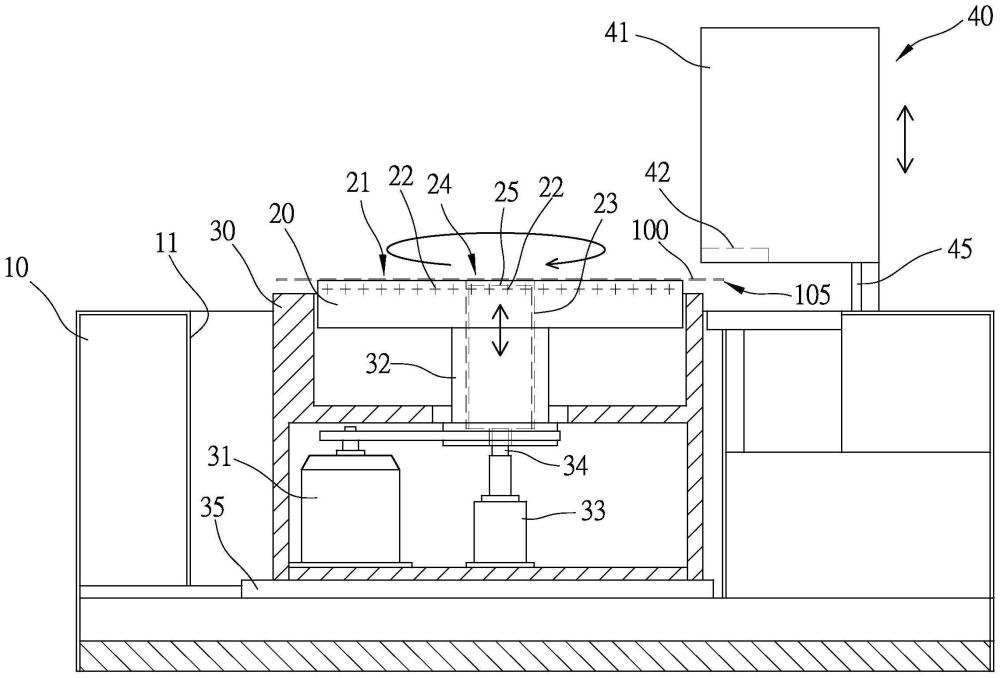

图3为本发明的预对准装置的外观示意图,供说明该预对准装置的态样及其相对关系。

图4为本发明的预对准装置的局部剖面示意图,供说明其组件态样及其相对关系。

图5为本发明的预对准装置中基板平台另一实施例的俯视平面示意图。

图6为本发明用于薄化基板的预对准方法的流程架构。

图7为本发明的预对准装置于实际使用时的第一动作参考示意图,供说明其移入薄化基板的态样。

图8A为本发明的预对准装置于实际使用时的第二动作参考示意图,为说明其生成静电场的态样。

图8B为本发明的预对准装置于实际使用时的第二动作另一参考示意图,为说明其整平薄化基板的态样。

图9为本发明的预对准装置于实际使用时的第四动作参考示意图,供说明其旋转检测定向的态样。

图10为本发明的预对准装置于实际使用时的第四动作参考示意图,供说明其移出薄化基板的态样。

附图标记说明:S11-提供一边缘具定向刻痕的薄化基板;S12-利用一抓取设备将上述薄化基板移入一预对准装置中;S13-由上述预对准装置对上述薄化基板生成一静电场;S14-利用旋转上述薄化基板来检测上述定向刻痕执行定向;S15-通过上述抓取设备预先吸附上述薄化基板后释放上述静电场移出该薄化基板;100-薄化基板;105-定向刻痕;106-缺口;107-平边;10-机座;11-开口;20-基板平台;21-第一接合板面;22-电极;23-穿孔;24-顶料组;25-第二接合板面;28-牙叉开槽;30-驱动单元;31-旋转驱动组;32-输出轴;33-升降驱动组;34-伸杆;35-移动机构;40-传感器单元;41-读取头;42-光学传感器;45-移动机构;60-基板牙叉。

具体实施方式

本发明为一种用于薄化基板的预对准装置及方法,随附图例示的本发明光罩保持容器的具体实施例及其构件中,所有关于前与后、左与右、顶部与底部、上部与下部、以及水平与垂直的参考,仅用于方便进行描述,并非限制本发明,亦非将其构件限制于任何位置或空间方向。图式与说明书中所指定的尺寸,当可在不离开本发明权利要求书的范围内,根据本发明的具体实施例的设计与需求而进行变化,故并不受此种结构的限制。

本发明应用于薄化基板的预对准,请参照图2A和图2B所示,该等薄化基板100可以是半导体晶圆、超薄滤光片等,且该等薄化基板100周缘具有一或一个以上的定向刻痕105,该等定向刻痕105可以选自缺口106〔Notch〕、平边107〔Flat〕或其组合,用来提高薄化基板100在预对准流程的准确度;

而本发明用于该薄化基板100的预对准装置可以是独立装置或一制程处理设备的一部分,供使该薄化基板100被定向对准后用于检查及/或用于制程处理如印刷、激光或切割等,至于该预对准装置的结构组成如图2A、图2B、图3所示,其至少包括有一机座10、一基板平台20、一驱动单元30及一传感器单元40,该机座10可以是一支撑机构,其可供设置该驱动单元30及该传感器单元40,且该机座10顶面具有一开口11,用于供该驱动单元30的一部分延伸通过,以组装前述的基板平台20,且允许该驱动单元30与该传感器单元40间的相对移动,再者该机座10可以是能被独立固定于地面或桌面的型态、又或被安装到一制程处理设备的机体的型态;

而该基板平台20被安装在该驱动单元30穿出该机座10的部分顶面,且该基板平台20顶面具有一供置放该薄化基板100的第一接合板面21,该第一接合板面21内部具有可以被选择性生成一静电场的复数电极22〔如图4所示〕,供连通一静电生成控制单元〔图中未示〕选择性提供生成静电场的电源,以利用该复数电极22生成的静电场提供该第一接合板面21相对该薄化基板100的吸附力,可防止薄化基板100相对于该第一接合板面21移动,且该基板平台20外径小于该薄化基板100定向刻痕105的范围、且大于该薄化基板100直径的三分之一,使该薄化基板100被该基板平台20的第一接合板面21静电场吸附时,该薄化基板100具定向刻痕105的边缘能被支撑呈平整状。又根据某些实施例,该基板平台20具有一被选择性升降承接该薄化基板100的顶料组24,其中该顶料组24可以是位于基板平台20轴心的单柱型态或分别于该基板平台20的等角等距多柱型态如三柱结构。而单柱型态的顶料组24于该基板平台20轴心形成有一贯穿该第一接合板面21的穿孔23,且该可被选择性升降的顶料组24设于该穿孔23内,以供上升承接该薄化基板100〔如图7所示〕,且该顶料组24的顶面具有一第二接合板面25,又该第二接合板面25内部具有可以被选择性生成一静电场的复数电极22〔如图4所示〕,以利用该复数电极22生成的静电场提供该第二接合板面25相对该薄化基板100的吸附力,可防止薄化基板100相对于该第二接合板面25移动,且该第二接合板面25顶面的高度低于或等于该第一接合板面21的顶面,当该第二接合板面25顶面高度与该第一接合板面21顶面高度相等时,前述的第一、二接合板面21、25可以被同步旋转。再者如图5所示,根据某些实施例,该基板平台20于相对轴心两侧分别形成有一相对边缘开口的牙叉开槽28,可供基板抓取设备如机械手臂〔Robot〕的一基板牙叉60〔Fork或End-effector〕伸入;

又该驱动单元30设置于该机座10内,且该驱动单元30具有一旋转驱动组31,该旋转驱动组31具有一延伸通过该机座10开口11的输出轴32,而前述基板平台20可被固定到该输出轴32端部,使得基板平台20可被旋转驱动组31作动输出轴32旋转同步带动,且该基板平台20与作动该第一接合板面21电极22生成静电场的静电生成控制单元间可通过如集电滑环〔Slip Ring,又称为电气旋转接头〕保持旋转状导通。另根据某些实施例,当该基板平台20内具有顶料组24时,该驱动单元30进一步包含有一升降驱动组33,该升降驱动组33具有一延伸通过该基板平台20穿孔23的伸杆34,而该顶料组24可被固定到该伸杆34端部,使得该顶料组24可被升降驱动组33作动上、下升降位移。再者该驱动单元30可以通过一移动机构35设置于该机座10上,如使用马达与导螺杆来移动与定位的滑轨组,使得该驱动单元30可带动该基板平台20相对该传感器单元40选择性位移,且该移动机构35进一步可以令该驱动单元30相对该机座10呈X轴、Y轴、Z轴或其组合的选择性移动;

再者,该传感器单元40设置于该机座10上对应基板平台20边缘的一侧,使其被用来检测被置放在基板平台20上的薄化基板100,该传感器单元40可以是光学式、影像式或机械式的检测技术,本发明的该传感器单元40包括有一读取头41,而该读取头41具有面向基板平台20上表面的光学传感器42,且该光学传感器42可在检测范围内感测该薄化基板100的边缘定向刻痕105,使得该传感器单元40可以检出该基板平台20上薄化基板100的定向刻痕105如缺口或平边,供该薄化基板100用于检查及/或用于制程处理的预对准,又该光学传感器42可以通过一移动机构45设置于该读取头41内,如使用马达与导螺杆来移动与定位的滑轨组,使得该光学传感器42可相对该薄化基板100选择性上、下位移,以调整其检测薄化基板100的定向刻痕105的焦距;

以此,使得薄化基板100能被基板平台20的第一接合板面21所生成的静电场作用,而能让该薄化基板100被有效平贴吸附于该基板平台20上,而组构成一可使薄化基板100被有效平整、且稳固定位的预对准装置者,以提高薄化基板100于预对准时定向的检测准确性及检测效率。

而本发明的预对准装置在执行一薄化基板100的预对准程序时,则如图6的流程架构所揭示,其执行步骤包含有提供一边缘具定向刻痕的薄化基板S11、利用一抓取设备将上述薄化基板移入一预对准装置中S12、由上述预对准装置对上述薄化基板生成一静电场S13、利用旋转上述薄化基板来检测上述定向刻痕执行定向S14;以及通过上述抓取设备预先吸附上述薄化基板后释放上述静电场移出该薄化基板S15,供利用检测该薄化基板100边缘的定向刻痕105进行该薄化基板100的定向;

至于本发明预对准方法的步骤详细说明,则如图6~图10所揭示,其中:

步骤S11、提供一边缘具定向刻痕的薄化基板:提供一欲进行检查及/或制程处理的薄化基板100,该薄化基板100边缘具有至少一定向刻痕105,以执行该薄化基板100预对准的定向程序;

步骤S12、利用一抓取设备将上述薄化基板移入一预对准装置中:使用一抓取设备如机械手臂〔Robot〕的一基板牙叉60吸附上述的薄化基板100,且将该薄化基板100置放于该预对准装置的基板平台20顶面上。根据某些实施例,如图7所示,该抓取设备在移入该薄化基板100放置于该基板平台20时,为利用该驱动单元30的升降驱动组33作动该基板平台20的顶料组24上升,且该抓取设备操控基板牙叉60将该薄化基板100置于该顶料组24的第二接合板面25上,并由该第二接合板面25生成静电场吸附该薄化基板100,且令该基板牙叉60释放该薄化基板100后由其下方移出,使得该顶料组24可以下降将该薄化基板100放置于该基板平台20的第一接合板面21表面。又根据某些实施例,该抓取设备在移入该薄化基板100放置于该基板平台20时,如该基板平台20具有牙叉开槽28时〔如图5所示〕,则该抓取设备操控基板牙叉60通过伸入该基板平台20的牙叉开槽28将该薄化基板100置于该基板平台20的第一接合板面21上,且令该基板牙叉60释放该薄化基板100后由其下方的牙叉开槽28移出;

步骤S13、由上述预对准装置对上述薄化基板生成一静电场:当该薄化基板100置于该基板平台20的第一接合板面21顶面时,可以通过该静电生成控制器作动该第一接合板面21内的电极22生成静电场,如图8A所示,该静电场可将该薄化基板100翘起的部分逐步下拉,使原本翘曲高度超过静电场范围的部分也会逐步进入静电场范围内,最终如图8B所示,该薄化基板100可以完全平贴于该第一接合板面21上表面,使该薄化基板100被稳固吸附于该基板平台20上,且该薄化基板100超出该基板平台20范围的边缘部分因受到内缘部分支撑亦能保持平整;

步骤S14、利用旋转上述薄化基板来检测上述定向刻痕执行定向:如图9所示,当该薄化基板100被平整吸附于该基板平台20的第一接合板面21后,可以选择性利用移动该驱动单元30来依需求调整该基板平台20上的薄化基板100,使该薄化基板100具定向刻痕105的边缘进入该传感器单元40的读取头41光学传感器42范围内,且进一步依需求调整该读取头41的光学传感器42高度,进而通过该驱动单元30的旋转驱动组31转动该基板平台20带动该薄化基板100同步旋转,以利用该传感器单元40的光学传感器42检测该薄化基板100的定向刻痕105,而进行该薄化基板100的预对准定向;以及

步骤S15、通过上述抓取设备预先吸附上述薄化基板后释放上述静电场移出该薄化基板:利用一抓取设备将上述薄化基板移入一预对准装置中:于完成该薄化基板100预对准的定向后,可以使用前述抓取设备的基板牙叉60吸附该薄化基板100,且将该薄化基板100移出用于检查及/或用于制程处理。另根据某些实施例,如图10所示,该抓取设备在移出该薄化基板100时,作动该基板平台20顶料组24的第二接合板面25生成静电场吸附该薄化基板100〔如顶料组24第二接合板面25低于该第一接合板面21时,则可令该顶料组24局部上升,使第一、二接合板面21、25呈同一平面〕,令该基板平台20的第一接合板面21消除静电场,并由该驱动单元30的升降驱动组33作动伸杆34带动该顶料组24将该薄化基板100上移,使该抓取设备的基板牙叉60可由该薄化基板100下方伸入吸附该薄化基板100,令该基板牙叉60将该薄化基板100移出用于检查及/或用于制程处理。再者根据某些实施例,当该基板平台20具有牙叉开槽28时,则该抓取设备操控基板牙叉60通过伸入该基板平台20的牙叉开槽28内吸附该薄化基板100,之后令该基板平台20的第一接合板面21消除静电场,使得该基板牙叉60可以移出该薄化基板100用于检查及/或用于制程处理。

经由上述的说明,本发明用于薄化基板的预对准装置及方法微影方法利用其基板平台20的第一接合板面21能依需求对应放置于其上的薄化基板100生成一静电场,使该静电场可将该薄化基板100翘起部分逐步向下拉平,令原本翘曲高度超过静电场范围的部分也会逐步进入静电场范围内,进而使该薄化基板100可以完全平贴于该第一接合板面21上表面、且被稳固吸附,以避免该薄化基板100于旋转预对准时发生掉片的现象,进一步能提高该薄化基板100在执行预对准时的准确度,减少因无法预对针而发生重新检测的次数,进而提高制程效率与良率,大幅增进其实用性。

综上所述,可以理解到本发明为一创意极佳的创作,除了有效解决现有技术所面临的问题,更大幅增进功效,且在相同的技术领域中未见相同或近似的产品创作或公开使用,同时具有功效的增进。

- 一种硅片涂胶及预对准检测装置及方法

- 用于闸入基板的处理装置和方法

- 一种用于在预制构件中预埋箱体的预埋装置及施工方法

- 图案化基板的制造方法及半导体装置的制造方法

- 用于检测预喷射油量偏差的方法和装置

- 用于薄化基板的预对准装置

- 用于化学机械平坦化后的基板抛光预清洁的系统、方法和装置