一种大功率贴片桥散热封装结构及封装方法

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及电子器件封装散热的技术领域,尤其是涉及一种大功率贴片桥散热封装结构及封装方法。

背景技术

大功率贴片桥散热封装结构是一种用于大功率贴片桥式整流器的散热封装结构。该结构通常由散热底座、散热片、绝缘垫片、贴片桥和封装壳体等组成,用于提高贴片桥式整流器的散热能力和可靠性。

大功率贴片桥散热封装结构的散热底座和散热片通常采用优良的散热材料制造,如铝合金、铜等,以提高散热效率。绝缘垫片一般采用硅胶、橡胶等材料,以保证绝缘性能。贴片桥则是整流器的核心部件,其内部通常由多个二极管和热敏电阻等器件组成。封装壳体则起到保护整流器内部元器件的作用。

但是,大功率贴片桥散热封装结构的散热效果差,且散热组件占地面积大,因此,提出一种大功率贴片桥散热封装结构,以解决上述技术问题。

发明内容

本申请提供一种大功率贴片桥散热封装结构及封装方法,散热效率高且占地面积小。

本申请提供的一种大功率贴片桥散热封装结构及封装方法,采用如下的技术方案:

一种大功率贴片桥散热封装结构,包括封装壳体、芯片以及设于芯片上的引脚,所述封装壳体的上表面设有若干组供引脚穿过的安装槽,所述安装槽的内部设有PCB板,所述PCB板与引脚之间电性连接,所述封装壳体的内部设有散热槽,所述散热槽位于安装槽的下侧,所述散热槽的开口朝向封装壳体的外侧,所述封装壳体的散热槽的内部滑动设有散热板,所述散热板的内部设有若干个用于散热的导热卷曲件和散热支柱,所述导热卷曲件与散热支柱之间相间设置,所述导热卷曲件与芯片呈一一对应设置,且导热卷曲件位于芯片的正下方,所述导热卷曲件为平坦螺旋状结构。

通过采用上述技术方案,通过在芯片的正下方设有导热卷曲件,呈平坦螺旋状结构的导热卷曲件可以有效地增加散热面积,能有效的将芯片运行过程中产生的热量迅速导送至散热板上,从而提高散热效率,由于导热卷曲件呈螺旋状结构,使得热量可以更均匀地分布在整个散热板上,从而实现更加均匀的散热,另外,平坦螺旋状结构的导热卷曲件可以提供更加平滑的空气流动,从而降低噪音,相比于传统的导热卷曲件,平坦螺旋状结构的导热卷曲件可以在相同的散热效果下减小体积。

优选的,所述散热槽包括纵向通道和横向通道,所述纵向通道和横向通道交接处形成拐角部。

通过采用上述技术方案,纵向通道和横向通道组成L字形凹槽,L字形凹槽可以将不同的引脚分离开来,避免它们在封装过程中发生短路,提高芯片的可靠性和稳定性,且L字形凹槽可以增强芯片的机械强度,减少芯片在封装和使用过程中的损坏,另外,通过L字形凹槽,可以实现自动化生产线上的高速生产,提高生产效率和降低成本,而且通过将引脚穿过L字形凹槽,可以使芯片的引脚排布更加紧密,从而减小芯片封装的尺寸,提高芯片的集成度。

优选的,所述PCB板位于横向通道内,所述封装壳体的内部设有插接槽,所述插接槽的顶部与横向通道的底部连通,所述插接槽的内部滑动设有插接杆。

通过采用上述技术方案,通过插接杆与引脚之间的相互挤压,使引脚朝着横向通道的方向弯曲,直至引脚与PCB板相接触,用于锁定安装芯片,由于插接杆的挤压方式不需要使用焊接材料,而焊接过程中的焊料可能会受到温度、湿度等因素的影响而发生变化,影响安装的可靠性,且某些情况下,焊接引脚可能会受到高温环境的影响而发生变形、松动等问题,而插接杆挤压引脚的方式可以避免这种问题的出现,适用于高温工艺,而且,插接杆挤压引脚的方式不需要使用焊接材料,因此成本较低,另外,插接杆挤压引脚的方式可以使安装和拆卸变得更加简单,方便维修和更换,插接杆挤压引脚的方式可以降低环境污染。

优选的,所述插接杆的一端设有弧形凹面,所述弧形凹面朝向拐角部。

通过采用上述技术方案,弧形凹面的截面逐渐增大,伴随插接杆的滑动插接,使引脚沿着弧形凹面发生弯曲变形,引脚的形变效果好。

优选的,所述封装壳体的上表面设有密封槽,所述密封槽的内部设有密封板,所述密封板位于散热槽的开口侧。

通过采用上述技术方案,密封板滑动安插密封槽的方式密封散热槽,可以有效地防止灰尘、杂质等进入散热槽,从而保持散热槽的清洁,提高散热效果,且密封板滑动安插密封槽的方式可以实现密封效果好,避免因为散热槽密封不良而导致的电子器件失效、损坏等问题,提高了设备的可靠性,另外,采用密封板滑动安插密封槽的方式密封散热槽,可以使维护更加方便,易于清洁和更换,而且密封板滑动安插密封槽的方式制造成本相对较低,降低了设备的制造成本。

优选的,封装壳体的上表面设有容纳槽,所述封装壳体的容纳槽内设有用于锁定芯片的锁定组件。

通过采用上述技术方案,通过利用锁定组件,能有效的将芯片锁定在封装壳体上,以便保证芯片安装的稳定性。

优选的,所述锁定组件包括设于芯片底部的插杆和设于容纳槽内的套筒,所述套筒内设有与插杆相匹配的伸缩杆,所述伸缩杆伸缩设于套筒内。

通过采用上述技术方案,通过插杆的按压,并在伸缩杆的导向作用下,将芯片底部的插杆安插在套筒内,以实现对芯片的导向安装作用。

优选的,伸缩杆的底部与散热支柱的顶部连接。

通过采用上述技术方案,通过伸缩杆与散热支柱的连接,用于将芯片上的温度迅速传递至散热板上,起到芯片的散热的作用。

优选的,所述套筒的内部至少设有两个相对设置夹持杆,所述夹持杆的中部与套筒内铰接设置,所述夹持杆的底端活动设于伸缩杆上,所述夹持杆的顶端设有夹持端头,所述插杆的两端设有夹持块,所述夹持端头的内端设有与夹持块相匹配的卡槽。

通过采用上述技术方案,通过两个夹持杆在套筒内的转动,使得夹持杆的顶端设置的夹持块与卡槽相匹配,用于快速锁死芯片,避免芯片晃动。

优选的,该大功率贴片桥散热封装结构的封装方法,其封装步骤包括:

S1:安装散热板;

将散热板穿过散热槽的开口,并朝着散热槽的内部滑动,直至散热板完全进入到散热槽的内部。

S2:安装芯片;

将芯片上的引脚对准封装壳体上表面的安装槽,向下安插芯片,使芯片上且呈竖直状态的引脚滑动至纵向通道内,直至引脚的底部位于插接槽内,当芯片底部插杆向下挤压伸缩杆时,两个相对设置的夹持杆朝着插杆移动,直至夹持端头的卡槽与夹持块相互卡接,此时芯片被锁定在封装壳体的上表面。

S3:封装芯片;

将带有弧形凹面的插接杆穿过插接槽,当插接杆与引脚相接触时,引脚会在弧形凹面的缓慢导向的作用下,使引脚在拐角部处发生弯折,直至弯折的引脚与PCB板相电性连接。

S4:密封封装壳体;

将密封板穿过密封槽,直至密封板完全覆盖散热槽的开口。

通过采用上述技术方案,通过插接的方式,将芯片定位在封装壳体内,能有效的避免焊接过程中的焊料可能会受到温度、湿度等因素的影响而发生变化,影响安装的可靠性,并利用插接杆挤压引脚的方式可以实现可重复性好、适用于高温工艺、成本低、便于维修和降低环境污染等好处,是一种比较稳妥的安装方式。

综上所述,本申请具有以下有益效果:

1.该大功率贴片桥散热封装结构,通过在芯片的正下方设有导热卷曲件,呈平坦螺旋状结构的导热卷曲件可以有效地增加散热面积,能有效的将芯片运行过程中产生的热量迅速导送至散热板上,从而提高散热效率,由于导热卷曲件呈螺旋状结构,使得热量可以更均匀地分布在整个散热板上,从而实现更加均匀的散热,另外,平坦螺旋状结构的导热卷曲件可以提供更加平滑的空气流动,从而降低噪音,相比于传统的导热卷曲件,平坦螺旋状结构的导热卷曲件可以在相同的散热效果下减小体积;

2.该大功率贴片桥散热封装结构的封装方法,通过插接的方式,将芯片定位在封装壳体内,能有效的避免焊接过程中的焊料可能会受到温度、湿度等因素的影响而发生变化,影响安装的可靠性,并利用插接杆挤压引脚的方式可以实现可重复性好、适用于高温工艺、成本低、便于维修和降低环境污染等好处,是一种比较稳妥的安装方式。

附图说明

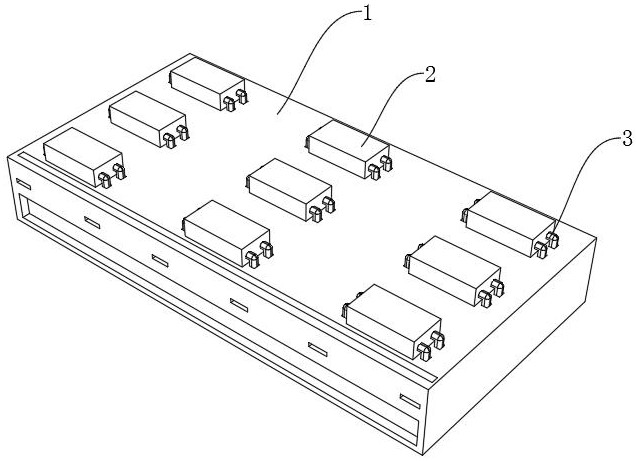

图1是本实施例中大功率贴片桥散热封装结构的整体结构示意图;

图2是本实施例中封装壳体的整体剖面图;

图3是本实施例中散热板与封装壳体之间的爆炸结构示意图;

图4是本实施例中芯片与封装壳体之间的爆炸结构示意图;

图5是本实施例中芯片与锁定组件之间的爆炸结构示意图;

图6是本实施例中插杆与套筒之间的爆炸结构示意图;

图7是本实施例中套筒的剖面结构示意图;

图8是本实施例中导热卷曲件的整体结构示意图。

附图标记说明:1、封装壳体;2、芯片;3、引脚;4、安装槽;5、PCB板;6、散热槽;7、散热板;8、导热卷曲件;9、散热支柱;10、插接槽;11、插接杆;12、弧形凹面;13、密封槽;14、密封板;15、容纳槽;16、锁定组件;1601、插杆;1602、套筒;1603、伸缩杆;1604、夹持杆;1605、夹持端头;1606、夹持块。

具体实施方式

下面结合附图对本申请作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本申请进行进一步的说明,不能理解为对本申请保护范围的限制,该领域的技术人员可以根据上述申请内容对本申请作出一些非本质的改进和调整。

本发明公开一种大功率贴片桥散热封装结构及封装方法,如图1、图2和图3所示,一种大功率贴片桥散热封装结构,包括封装壳体1、芯片2以及设于芯片2上的引脚3,封装壳体1的上表面设有若干组供引脚3穿过的安装槽4,安装槽4的内部设有PCB板5,PCB板5与引脚3之间电性连接,封装壳体1的内部设有散热槽6,散热槽6位于安装槽4的下侧,散热槽6的开口朝向封装壳体1的外侧,封装壳体1的散热槽6的内部滑动设有散热板7,散热板7的内部设有若干个用于散热的导热卷曲件8和散热支柱9,导热卷曲件8与散热支柱9之间相间设置,导热卷曲件8与芯片2呈一一对应设置,且导热卷曲件8位于芯片2的正下方,如图8所示,导热卷曲件8为平坦螺旋状结构;通过在芯片2的正下方设有导热卷曲件8,呈平坦螺旋状结构的导热卷曲件8可以有效地增加散热面积,能有效的将芯片2运行过程中产生的热量迅速导送至散热板7上,从而提高散热效率,由于导热卷曲件8呈螺旋状结构,使得热量可以更均匀地分布在整个散热板7上,从而实现更加均匀的散热,另外,平坦螺旋状结构的导热卷曲件8可以提供更加平滑的空气流动,从而降低噪音,相比于传统的导热卷曲件8,平坦螺旋状结构的导热卷曲件8可以在相同的散热效果下减小体积。

如图2所示,散热槽6包括纵向通道和横向通道,纵向通道和横向通道交接处形成拐角部,纵向通道和横向通道组成L字形凹槽,L字形凹槽可以将不同的引脚3分离开来,避免它们在封装过程中发生短路,提高芯片2的可靠性和稳定性,且L字形凹槽可以增强芯片2的机械强度,减少芯片2在封装和使用过程中的损坏,另外,通过L字形凹槽,可以实现自动化生产线上的高速生产,提高生产效率和降低成本,而且通过将引脚3穿过L字形凹槽,可以使芯片2的引脚3排布更加紧密,从而减小芯片2封装的尺寸,提高芯片2的集成度;

如图3所示,PCB板5位于横向通道内,封装壳体1的内部设有插接槽10,插接槽10的顶部与横向通道的底部连通,插接槽10的内部滑动设有插接杆11;通过插接杆11与引脚3之间的相互挤压,使引脚3朝着横向通道的方向弯曲,直至引脚3与PCB板5相接触,用于锁定安装芯片2,由于插接杆11的挤压方式不需要使用焊接材料,而焊接过程中的焊料可能会受到温度、湿度等因素的影响而发生变化,影响安装的可靠性,且某些情况下,焊接引脚3可能会受到高温环境的影响而发生变形、松动等问题,而插接杆11挤压引脚3的方式可以避免这种问题的出现,适用于高温工艺,而且,插接杆11挤压引脚3的方式不需要使用焊接材料,因此成本较低,另外,插接杆11挤压引脚3的方式可以使安装和拆卸变得更加简单,方便维修和更换,插接杆11挤压引脚3的方式可以降低环境污染;插接杆11的一端设有弧形凹面12,弧形凹面12朝向拐角部;弧形凹面12的截面逐渐增大,伴随插接杆11的滑动插接,使引脚3沿着弧形凹面12发生弯曲变形,引脚3的形变效果好。

如图3所示,封装壳体1的上表面设有密封槽13,密封槽13的内部设有密封板14,密封板14位于散热槽6的开口侧;密封板14滑动安插密封槽13的方式密封散热槽6,可以有效地防止灰尘、杂质等进入散热槽6,从而保持散热槽6的清洁,提高散热效果,且密封板14滑动安插密封槽13的方式可以实现密封效果好,避免因为散热槽6密封不良而导致的电子器件失效、损坏等问题,提高了设备的可靠性,另外,采用密封板14滑动安插密封槽13的方式密封散热槽6,可以使维护更加方便,易于清洁和更换,而且密封板14滑动安插密封槽13的方式制造成本相对较低,降低了设备的制造成本。

如图4、图5和图6所示,封装壳体1的上表面设有容纳槽15,封装壳体1的容纳槽15内设有用于锁定芯片2的锁定组件16;通过利用锁定组件16,能有效的将芯片2锁定在封装壳体1上,以便保证芯片2安装的稳定性;锁定组件16包括设于芯片2底部的插杆1601和设于容纳槽15内的套筒1602,套筒1602内设有与插杆1601相匹配的伸缩杆1603,伸缩杆1603伸缩设于套筒1602内;通过插杆1601的按压,并在伸缩杆1603的导向作用下,将芯片2底部的插杆1601安插在套筒1602内,以实现对芯片2的导向安装作用;伸缩杆1603的底部与散热支柱9的顶部连接;通过伸缩杆1603与散热支柱9的连接,用于将芯片2上的温度迅速传递至散热板7上,起到芯片2的散热的作用。

如图6和图7所示,套筒1602的内部至少设有两个相对设置夹持杆1604,夹持杆1604的中部与套筒1602内铰接设置,夹持杆1604的底端活动设于伸缩杆1603上,夹持杆1604的顶端设有夹持端头1605,插杆1601的两端设有夹持块1606,夹持端头1605的内端设有与夹持块1606相匹配的卡槽;通过两个夹持杆1604在套筒1602内的转动,使得夹持杆1604的顶端设置的夹持块1606与卡槽相匹配,用于快速锁死芯片2,避免芯片2晃动。

该大功率贴片桥散热封装结构的封装方法,其封装步骤包括:

S1:安装散热板7;

将散热板7穿过散热槽6的开口,并朝着散热槽6的内部滑动,直至散热板7完全进入到散热槽6的内部。

S2:安装芯片2;

将芯片2上的引脚3对准封装壳体1上表面的安装槽4,向下安插芯片2,使芯片2上且呈竖直状态的引脚3滑动至纵向通道内,直至引脚3的底部位于插接槽10内,当芯片2底部插杆1601向下挤压伸缩杆1603时,两个相对设置的夹持杆1604朝着插杆1601移动,直至夹持端头1605的卡槽与夹持块1606相互卡接,此时芯片2被锁定在封装壳体1的上表面。

S3:封装芯片2;

将带有弧形凹面12的插接杆11穿过插接槽10,当插接杆11与引脚3相接触时,引脚3会在弧形凹面12的缓慢导向的作用下,使引脚3在拐角部处发生弯折,直至弯折的引脚3与PCB板5相电性连接。

S4:密封封装壳体1;

将密封板14穿过密封槽13,直至密封板14完全覆盖散热槽6的开口。

通过插接的方式,将芯片2定位在封装壳体1内,能有效的避免焊接过程中的焊料可能会受到温度、湿度等因素的影响而发生变化,影响安装的可靠性,并利用插接杆11挤压引脚3的方式可以实现可重复性好、适用于高温工艺、成本低、便于维修和降低环境污染等好处,是一种比较稳妥的安装方式。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种易于散热的芯片封装结构及其封装方法

- 散热基板结构、制造方法、封装结构及封装方法

- 一种用于大功率半导体激光器封装的散热装置及方法

- 一种LED贴片支架注塑封装机构及封装方法

- 一种大功率高电压LTCC模块散热封装

- 一种大功率射频器件增强散热的封装结构及制备方法

- 一种提高大功率CSP LED散热的封装结构及其制备方法