一种压电换能器及其制备方法

文献发布时间:2024-01-17 01:23:17

技术领域

本发明涉及一种换能器及其制备方法,尤其涉及一种压电换能器及其制备方法,属于功率超声技术领域。

背景技术

超声波是指频率大于20KHz以上的声波,具备方向性好,反射能力强,易于获得较集中声能等优势。超声波技术一般包括功率超声和检测超声,其中功率超声技术是以物理、机械振动、电子材料等学科为基础,通过超声波能量使物体或物体性质某些状态发生变化的应用技术,包括超声波焊接、裁切、清洗、喷涂。

一套功率超声系统主要由发生器、压电换能器和工具杆组成。其中,压电换能器是进行能量转换的器件,利用压电陶瓷的压电效应将超声波发生器产生的电能转化成机械能,使工具杆形成往复伸缩振动。压电换能器作为功率超声系统的核心部件,其特性直接影响到整个系统的性能,功率超声的工况往往具有功率高、周期长的特点,因此,一个理想的压电换能器应具有高温度稳定性的特点,温度稳定性是指压电换能器的性能随温度而变化的特性,以谐振频率温度稳定性为例,定义为温度每变化1℃所引起的谐振频率相对变化值。谐振频率温度稳定性的绝对值越小说明压电换能器谐振频率受温度的影响就越低,则越有利于压电换能器在大功率长时间的工况下使用。

目前常用的提高压电换能器温度稳定性的方法是压电陶瓷改性。专利文献1(CN101935215A)公开了一类具有良好温度稳定性的铌酸钾钠锂基无铅压电陶瓷复合物,通式为:(1-x)(K

发明内容

本发明为解决现有技术中存在的不足,提供一种压电换能器及其制备方法,通过在PZT基压电陶瓷中掺杂钙钛矿型高温压电陶瓷以及设计直径递增的阶梯变幅结构,大幅提高压电换能器的温度稳定性,并设置压电换能器的阻抗匹配条件,实现高机电转换效率和高输出振幅,同时具有工艺简单、适合大批量生产等优点,克服了上述工艺的缺点。

为了实现上述目的,本发明采用如下技术方案:

本发明一种压电换能器,其特征在于,包括后盖板、导电片、压电陶瓷片、前盖板以及螺栓;

所述后盖板为圆环,圆环外径为15~20mm,圆环内径为4~6mm,圆环厚度为10~12mm;

所述压电陶瓷片为圆环,圆环外径和内径均与所述后盖板外径和内径相同,圆环厚度为4~8mm,压电陶瓷片的数量为2或4个;

所述前盖板包括带螺纹孔的小端圆柱段、过渡圆弧和大端圆柱段,小端圆柱段的长度l

所述后盖板材料为Al-xZn-yMg-zCu,x为4~6wt.%,y为2~4wt.%,z为1~2wt.%,密度为2700~2850kg/m

所述压电陶瓷材料为PZT掺杂A复合压电陶瓷,A在压电陶瓷中的质量分数≤5.0%,A为BiYbO

所述前盖板材料为Fe-aCr-bNi-cMo,a为16~20wt.%,b为8~12wt.%,c为1~4wt.%,密度为7900~8000kg/m

所述后盖板声阻抗*前盖板声阻抗=(1~1.2)压电陶瓷声阻抗*压电陶瓷声阻抗,通过下式计算各零件声阻抗Z:

作为优选方案,本发明一种压电换能器,其特征在于,所述后盖板在所述压电换能器的后端部,所述前盖板在所述压电换能器的前端部,所述导电片和压电陶瓷片设置在所述后盖板与前盖板之间,所述螺栓将上述后盖板、导电片、压电陶瓷片和前盖板连接固定在一起,所述导电片的材料为纯铜和锌白铜中的一种,所述螺栓的材料为TC4和TC11中的一种。

本发明一种压电换能器的制备方法,其特征在于,包括以下步骤:

S1:压电陶瓷制备,依次经过制粉、模压成形、烧结和极化得到压电陶瓷制品,所述模压成形的成型压力为300~600MPa,保压时间为30~60min;所述烧结的工艺过程为:在真空度≤5×10

S2:螺栓、导电片制备,均采用相应原材料通过精加工得到零件;

S3:后盖板制备,依次经过配料、熔炼铸造、均匀化处理、轧制、固溶处理和时效处理得到棒材,最后精加工得到零件,所述固溶工艺为:400~460℃保温6~12h,水淬;时效工艺为:90~150℃保温8~24h,随炉冷至室温出炉;

S4:前盖板制备,依次经过配料、熔炼铸造、均匀化处理、开坯锻造得到棒材,最后精加工得到零件;

S5:装配,首先对后盖板、导电片、压电陶瓷片、前盖板以及螺栓进行表面处理,然后通过螺栓将以上各部件固定在一起,最后进行老化处理得到压电换能器。

作为优选方案,本发明一种压电换能器的制备方法,其特征在于,所述压电陶瓷材料粉末的平均粒度为200~400nm,由原料粉末Pb

作为优选方案,本发明一种压电换能器的制备方法,其特征在于,所述后盖板轧制温度为400~460℃。

作为优选方案,本发明一种压电换能器的制备方法,其特征在于,所述前盖板均匀化处理的温度为950~1050℃,开坯锻造温度为1000~1100℃。

作为优选方案,本发明一种压电换能器的制备方法,其特征在于,所述表面处理为上述零件表面进行研磨和精密抛光,使其粗糙度Ra≤500nm。

作为优选方案,本发明一种压电换能器的制备方法,其特征在于,所述老化工艺为:90~120℃保温8~12h,随炉冷却。

本发明一种压电换能器及其制备方法,其特征在于,所述压电换能器的谐振频率温度系数为50~100ppm/℃,输出振幅为10~20um,机电耦合系数为0.75~0.9。

原理与优势

为提高压电换能器的温度稳定性,本发明从材料改性和结构改形两方面入手。首先,压电换能器是进行能量转换的器件,它利用压电陶瓷将超声波发生器产生的振荡电信号转换成机械振动信号,即把电能转化成机械能。因此,压电陶瓷材料直接影响压电换能器的性能。

功率超声领域多采用传统的锆钛酸铅压电陶瓷(PZT),它是由铁电体钛酸铅(PbTiO

式中rA,rB,rO分别为A位、B位和O离子的半径,容忍因子越小,钙钛矿型的居里温度越高。因此,本发明通过在PZT基压电陶瓷中掺杂适量的BiYbO

除了压电陶瓷材料优化以外,本发明也对前后盖板材料作了重新设计。众所周知,声波从一种介质向另一种介质传播时,在介面将产生反射波和透射波,部分声能在介面处被反射回来,另一部分声能则穿透介面在另一种介质中继续传播。声波在传播过程中,假设介质无吸收。根据声学传播理论,当声波从介质1垂直入射向介质2时,声波的透射率R及反射率T的公式为:

T=1-R

式中,Z

除了材料方面的改进,在前盖板结构改形方面,对于传统压电换能器而言,前盖板的作用为放大位移振幅(或振速),或者把能量集中在较小的面积上,即聚能作用。例如在超声切割、超声焊接以及金属加工当中,需要几十甚至几百个微米的振幅,而压电陶瓷的输出位移振幅只有几个微米。因此必须使用前盖板将机械作用进行放大,故常采用直径递减的阶梯型前盖板,可以提高输出振幅,但是较大的输出振幅带来内应力的大幅提高,整体结构的发热增加,能量耗损也增加。因此,发明人首先将阶梯型前盖板设计成直径递增式,声波输入端直径小,声波输出端直径大,这样做可以适当的控制振幅的增量,降低发热。其次,由于阶梯形段变幅杆在大端和小端截面过渡处存在突变容易造成应力集中,高温下引起疲劳断裂。因此在阶梯型前盖板的截面突变处,考虑设置过渡圆弧,不仅可以降低应力集中,而且可以使实际谐振频率更接近理论值,本发明通过优化过渡圆弧参数,发现当R为0.3~0.4倍小端圆柱段的直径时,可以获得一个最佳的振幅及发热表现,进而实现温度稳定性的提升。

另外,压电换能器的装配工艺也会影响温度稳定性,1)部件表面粗糙度,零件表面越光滑,界面之间产生的机械耗损越少,越有利于电荷向电容器的转移,以保证电荷不再转移过程产生不必要的减少,提高温度稳定性;2)老化处理的必要性,实验中发现在施加预应力后短时间内,对换能器进行多次测量的结果变化很大,原因是预应力加在换能器上后需要一个比较长的时间使电畴的分布变均匀,这样换能器的状态才是稳定的。因此通过人工老化,加快电畴均匀化分布的进程,提高温度稳定性。

与现有技术相比,本发明的优势如下:

1)温度稳定性高。在PZT基压电陶瓷中掺杂钙钛矿型高温压电陶瓷以及设计直径递增的阶梯变幅结构,大幅提高压电换能器的温度稳定性,较现有技术提升一倍;

2)机电转换效率高。设计压电换能器阻抗匹配条件,当后盖板声阻抗*前盖板声阻抗=(1~1.2)压电陶瓷声阻抗*压电陶瓷声阻抗时,获得很好的机电转换效率,较现有技术提升30%;

3)工艺简单、适合大批量生产。压电陶瓷采用粉末冶金方法,其余金属部件基本采用传统铸锭冶金工艺,无特殊复杂工艺,适合产业化生产。

综上所述,本发明提供一种压电换能器及其制备方法,通过在PZT基压电陶瓷中掺杂钙钛矿型高温压电陶瓷以及设计直径递增的阶梯变幅结构,大幅提高压电换能器的温度稳定性,并设置压电换能器的阻抗匹配条件,实现高机电转换效率和高输出振幅,同时具有工艺简单、适合大批量生产等优点,能很好的满足功率超声设备的需求。

附图说明

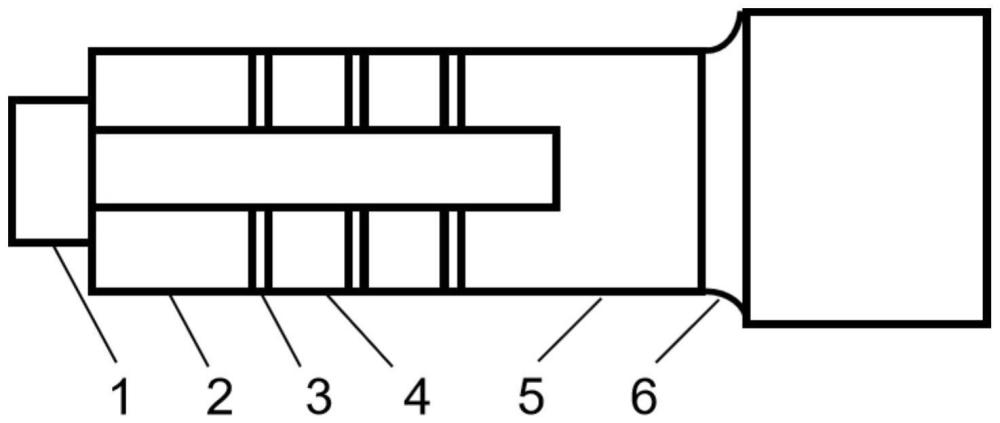

图1是压电换能器示意图,其中,1-螺栓,2-后盖板,3-导电片,4-压电陶瓷,5-前盖板,6-圆弧。

具体实施方式

以下结合两个实例对本发明方法作进一步说明。

实施例1:

一种压电换能器及其制备方法,其过程如下:

S1:压电陶瓷制备,制得平均粒度为200nm的PZT+5%BiYbO

S2:螺栓、导电片制备,分别采用TC4钛合金和纯铜通过精加工得到零件;

S3:后盖板制备,Al-4Zn-2.5Mg-1Cu(wt.%)合金依次经过配料、熔炼铸造、均匀化处理、轧制、固溶处理和时效处理得到棒材,最后精加工得到零件,轧制温度为450℃,固溶工艺为:400℃保温6h,水淬;时效工艺为:120℃保温16h,随炉冷至室温出炉;后盖板外径和内径分别为16mm和6mm,厚度为10mm,密度为2800kg/m

S4:前盖板制备,Fe-18Cr-10Ni-2Mo(wt.%)合金依次经过配料、熔炼铸造、均匀化处理、开坯锻造得到棒材,最后精加工得到零件,均匀化处理的温度为1000℃,开坯锻造温度为1050℃;前盖板包括带螺纹孔的小端圆柱段、过渡圆弧和大端圆柱段三个部分,小端圆柱段的长度l

S5:装配,首先对后盖板、导电片、2个压电陶瓷片、前盖板以及螺栓进行进行研磨和精密抛光,使其粗糙度Ra为400nm,然后通过螺栓将以上各部件固定在一起,最后进行老化处理得到压电换能器,老化工艺为:120℃保温8h,随炉冷却;

S6:性能测试,压电换能器的谐振频率温度系数为60ppm/℃,输出振幅为15um,机电耦合系数为0.8。

实施例2:

一种压电换能器及其制备方法,其过程如下:

S1:压电陶瓷制备,制得平均粒度为250nm的PZT+3%BiYbO

S2:螺栓、导电片制备,分别采用TC11钛合金和纯铜通过精加工得到零件;

S3:后盖板制备,Al-4.5Zn-2Mg-1Cu(wt.%)合金依次经过配料、熔炼铸造、均匀化处理、轧制、固溶处理和时效处理得到棒材,最后精加工得到零件,轧制温度为450℃,固溶工艺为:400℃保温6h,水淬;时效工艺为:120℃保温16h,随炉冷至室温出炉;后盖板外径和内径分别为16mm和6mm,厚度为10mm,密度为2850kg/m

S4:前盖板制备,Fe-16Cr-11Ni-1Mo(wt.%)合金依次经过配料、熔炼铸造、均匀化处理、开坯锻造得到棒材,最后精加工得到零件,均匀化处理的温度为1000℃,开坯锻造温度为1050℃;前盖板包括带螺纹孔的小端圆柱段、过渡圆弧和大端圆柱段三个部分,小端圆柱段的长度l

S5:装配,首先对后盖板、导电片、2个压电陶瓷片、前盖板以及螺栓进行进行研磨和精密抛光,使其粗糙度Ra为400nm,然后通过螺栓将以上各部件固定在一起,最后进行老化处理得到压电换能器,老化工艺为:120℃保温8h,随炉冷却;

S6:性能测试,压电换能器的谐振频率温度系数为65ppm/℃,输出振幅为16um,机电耦合系数为0.82。

实施例3:

一种压电换能器及其制备方法,其过程如下:

S1:压电陶瓷制备,制得平均粒度为250nm的PZT+3%BiInO

S2:螺栓、导电片制备,分别采用TC11钛合金和锌白铜通过精加工得到零件;

S3:后盖板制备,Al-4.5Zn-2Mg-1Cu(wt.%)合金依次经过配料、熔炼铸造、均匀化处理、轧制、固溶处理和时效处理得到棒材,最后精加工得到零件,轧制温度为450℃,固溶工艺为:400℃保温6h,水淬;时效工艺为:120℃保温16h,随炉冷至室温出炉;后盖板外径和内径分别为16mm和6mm,厚度为10mm,密度为2850kg/m

S4:前盖板制备,Fe-16Cr-11Ni-1Mo(wt.%)合金依次经过配料、熔炼铸造、均匀化处理、开坯锻造得到棒材,最后精加工得到零件,均匀化处理的温度为1000℃,开坯锻造温度为1050℃;前盖板包括带螺纹孔的小端圆柱段、过渡圆弧和大端圆柱段三个部分,小端圆柱段的长度l

S5:装配,首先对后盖板、导电片、2个压电陶瓷片、前盖板以及螺栓进行进行研磨和精密抛光,使其粗糙度Ra为450nm,然后通过螺栓将以上各部件固定在一起,最后进行老化处理得到压电换能器,老化工艺为:90℃保温12h,随炉冷却;

S6:性能测试,压电换能器的谐振频率温度系数为70ppm/℃,输出振幅为18um,机电耦合系数为0.85。

以上所述实例仅是本发明较优的实施方法,故不能以此限定本发明的实施范围,其他按照本发明的原理和内容所做的等效改变、修饰、替代和组合,都仍属于本发明的保护范围。

- 一种动态压电换能器共振状态在线检测电路与方法

- 一种U型压电复合材料换能器的制作方法

- 压电换能器、制备压电换能器的方法及电子设备

- 压电换能器、制备压电换能器的方法及电子设备