基于线型低密度聚乙烯和茂金属聚乙烯的隔膜及其制备方法和应用

文献发布时间:2024-01-17 01:24:51

技术领域

本发明属于电池技术领域,具体来说涉及一种基于线型低密度聚乙烯和茂金属聚乙烯的隔膜及其制备方法和应用。

背景技术

随着时代的发展,新能源电动汽车已经慢慢的成为人们生活的组成部分,而锂离子电池作为电动汽车的动力源其安全性以及续航能力等是科研重点,锂电池隔膜在锂离子电池中扮演着重要的角色。

电动汽车的续航能力已经成为人们更多关注的焦点。要延长电动汽车的续航能力,一方面要提高锂电池的容量,另一方面要解决电动汽车在运行过程中锂电池极片毛刺刺穿隔膜造成短路的安全性问题。解决毛刺刺穿隔膜的问题一般可以通过提高隔膜抗针刺强度和降低隔膜厚度来实现。常规的锂电池隔膜为PP或PE隔膜,对于抗穿刺强度性能比较一般,无法满足上述需求。

发明内容

针对现有技术的不足,本发明的目的在于提供一种基于线型低密度聚乙烯和茂金属聚乙烯的浆料的制备方法。

本发明的另一目的是提供上述制备方法获得的浆料。

本发明的另一目的是提供基于上述浆料获得的隔膜。

本发明的另一目的是提供线性低密度聚乙烯和茂金属聚乙烯共同应用在隔膜中提高针刺强度的用途。

本发明的目的是通过下述技术方案予以实现的。

一种隔膜,同时包括线性低密度聚乙烯和茂金属聚乙烯。例如,隔膜可以包括:基膜以及覆盖在所述基膜上的涂层,所述涂层包括:线性低密度聚乙烯和茂金属聚乙烯。

一种基于线性低密度聚乙烯和茂金属聚乙烯的浆料的制备方法,包括以下步骤:

将分散剂、水、线性低密度聚乙烯、茂金属聚乙烯和勃姆石搅拌均匀,超声,加入胶黏剂搅拌并超声,砂磨,得到浆料,其中,按质量份数计,所述分散剂、水、线性低密度聚乙烯、茂金属聚乙烯、勃姆石和胶黏剂的比为(0.1~0.5):(71~85):(2.5~5):(2.5~5):(5~10):(5~8);

在上述技术方案中,所述搅拌均匀的自转速度为1500~3100r/min,公转速度为10~60r/min,加入胶黏剂前的所述搅拌的时间为10~20min。

在上述技术方案中,加入胶黏剂前的所述超声的频率为10~50kHz,超声的时间为10~20min。

在上述技术方案中,所述搅拌并超声的自转速度为1000~3900r/min,公转速度为20~50r/min,加入胶黏剂后的超声的频率为5~9kHz。

在上述技术方案中,所述分散剂为铵盐分散剂。

在上述技术方案中,所述胶黏剂为聚丙烯酸酯。

一种电池隔膜,将浆料单面或双面涂覆于基膜的表面,在所述基膜的表面形成涂层,烘干,得到电池隔膜。

在上述技术方案中,所述涂覆的速度为1~2m/min。

在上述技术方案中,所述涂层的厚度为1~5μm。

在上述技术方案中,所述涂覆为挤出涂覆。

在上述技术方案中,所述烘干的温度为50~70℃,烘干的时间为1~3min。

线性低密度聚乙烯和茂金属聚乙烯共同应用在隔膜中提高针刺强度的用途。

本发明的优点和有益效果为:

本发明在基膜表面使用线性低密度聚乙烯和茂金属聚乙烯,可以有效提隔膜耐热性能及抗穿刺强度,相比于其他浆料,本发明的浆料使用挤出涂覆工艺可以有效降低涂覆厚度,进而降低隔膜厚度,从而改善毛刺刺穿隔膜,提高电池耐久度和新能源电动汽车的续航能力。

附图说明

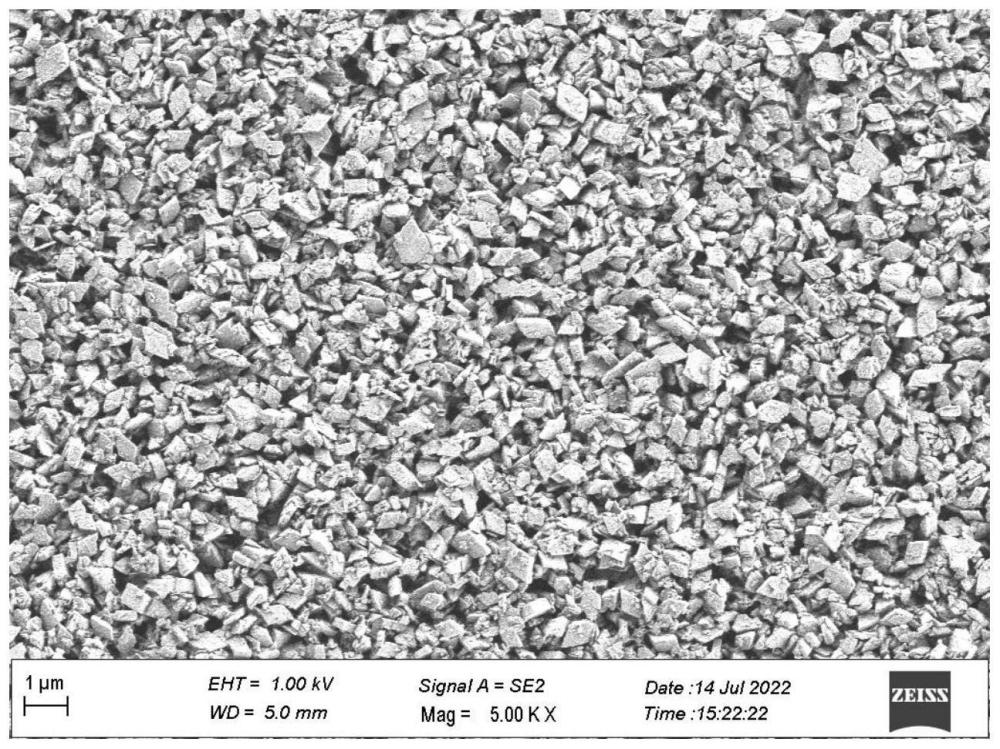

图1为由实施例1中浆料获得隔膜的SEM;

图2为由实施例2中浆料获得隔膜的SEM;

图3为由实施例3中浆料获得隔膜的SEM。

具体实施方式

下面结合具体实施例进一步说明本发明的技术方案。

下述实施例中所涉及原料如下:

线性低密度聚乙烯:灵寿鹏硕。

茂金属聚乙烯混合物:灵寿鹏硕。

胶黏剂:聚丙烯酸酯。

下述实施例中基膜为厚度10.4 4μm。

下述实施例中使用的相关仪器设备如下:

行星搅拌设备:豪杰特30L型。

超声设备:昆山禾创KH2200型。

砂磨机:派勒棒销式纳米砂磨机。

所有测试均在标准大气的条件下进行,即温度:23℃~27℃;相对湿度:55%~65%;大气压力:94kPa~98kPa。

实施例1

一种基于线性低密度聚乙烯浆料的制备方法,包括以下步骤:

在行星搅拌设备中,将分散剂、水、线性低密度聚乙烯和勃姆石混合,以3100r/min的自转速度、20r/min的公转速度搅拌10min至均匀,以50kHz的频率超声10min,加入胶黏剂,以1000r/min的自转速度、20r/min的公转速度搅拌并超声(5kHz)8min,以700r/min的转速砂磨10min,得到浆料,其中,按质量份数计,分散剂、水、线性低密度聚乙烯、勃姆石和胶黏剂的比为0.2:79.8:5:10:5;分散剂为铵盐分散剂(德国巴斯夫的A4040),胶黏剂为聚丙烯酸酯。

一种电池隔膜,在涂布机上,将浆料以1m/min涂覆的速度单面涂覆于基膜的表面,在基膜的表面形成涂层,经牵引辊牵引至烘箱中于50℃烘干3min,得到电池隔膜,其中,基膜为PE基膜,涂层的厚度为2.8μm,涂覆为挤出涂覆。

实施例2

一种基于茂金属聚乙烯的浆料的制备方法,包括以下步骤:

在行星搅拌设备中,将分散剂、水、茂金属聚乙烯和勃姆石混合,以2000r/min的自转速度、50r/min的公转速度搅拌15min至均匀,以30kHz的频率超声10min,加入胶黏剂,以2900r/min的自转速度、20r/min的公转速度搅拌并超声(6kHz)6min,以700r/min的转速砂磨10min,得到浆料,其中,按质量份数计,分散剂、水、茂金属聚乙烯、勃姆石和胶黏剂的比为0.3:78.7:5:10:6;分散剂为铵盐分散剂(德国巴斯夫的A4040),胶黏剂为聚丙烯酸酯。

一种电池隔膜,在涂布机上,将浆料以1m/min涂覆的速度单面涂覆于基膜的表面,在基膜的表面形成涂层,经牵引辊牵引至烘箱中于50℃烘干2min,得到电池隔膜,其中,基膜为PE基膜,涂层的厚度为2.76μm,涂覆为挤出涂覆。

实施例3

一种基于线性低密度聚乙烯和茂金属聚乙烯的浆料的制备方法,包括以下步骤:

在行星搅拌设备中,将分散剂、水、线性低密度聚乙烯、茂金属聚乙烯和勃姆石混合,以1500r/min的自转速度、50r/min的公转速度搅拌20min至均匀,以50kHz的频率超声10min,加入胶黏剂,以3900r/min的自转速度、30r/min的公转速度搅拌并超声(9kHz)3min,以700r/min的转速砂磨10min,得到浆料,其中,按质量份数计,分散剂、水、线性低密度聚乙烯、茂金属聚乙烯、勃姆石和胶黏剂的比为0.5:76.5:5:5:5:8;分散剂为铵盐分散剂(德国巴斯夫的A4040),胶黏剂为聚丙烯酸酯。

一种电池隔膜,在涂布机上,将浆料以1m/min涂覆的速度单面涂覆于基膜的表面,在基膜的表面形成涂层,经牵引辊牵引至烘箱中于50℃烘干1min,得到电池隔膜,其中,基膜为PE基膜,涂层的厚度为1μm,涂覆为挤出涂覆。

测试实施例1~3制备所得浆料的粒径,如表1所示。

表1

由表1可知,实施例1制备所得浆料粒径D90为1.876μm,实施例2制备所得浆料粒径D90为1.843μm,而本发明实施例3制备所得浆料粒径D90为1.091μm,本发明获得浆料粒径远远小于实施例1和实施例2制备所得浆料的粒径,可见,本发明获得的浆料结构更致密,线性低密度聚乙烯和茂金属聚乙烯之间的协同作用导致涂覆到PE基膜上将形成致密的空间结构,颗粒细,分散程度好,其固体颗粒能很好地被润湿,所制备涂层均匀、表面平整、不会出现竖直划痕,而且在储存过程中颗粒不易发生沉淀、结块等现象,储存稳定性好。

实施例1~3制备所得隔膜和涂层的厚度如表2所示。

表2

由表2可知,实施例1制备所得浆料涂覆所形成涂层的厚度为2.80μm左右,实施例2制备所得浆料涂覆所形成涂层的厚度为2.76μm左右,实施例1和实施例2所得浆料形成涂层厚度差别不大,相较于实施例1与实施例2,实施例3获得浆料所形成的涂层的厚度更薄。实施例3所得浆料可以使原材料用量更少、浆料消耗更低、薄膜运输成本下降。

图1~3为由实施例1~3中浆料获得隔膜的电镜图,可以明显看出图3中由实施例3中浆料获得隔膜具有更致密的空间结构。

将由实施例1~3所得浆料获得的隔膜进行耐热性测试,测试结果如表3所示。

表3

由表3可知,实施例1所得隔膜130℃保温1h后热收缩横向为2.83%,纵向为2.97%;实施例2所得隔膜130℃保温1h后热收缩横向为4.42%,纵向为4.17%;实施例3所得隔膜130℃保温1h后横向热收缩为1.00%,纵向为0.70%。

实施例1所得隔膜150℃保温1h后热收缩横向为6.82%,纵向为6.80%:实施例2所得隔膜150℃保温1h后热收缩横向为9.35%,纵向为9.19%;实施例3所得隔膜150℃保温1h后热收缩横向为1.67%,纵向为1.59%。

实施例1所得隔膜180℃保温1h后热收缩横向为25.84%,纵向为25.12%;实施例2所得隔膜180℃保温1h后热收缩横向为35.38%,纵向为34.87%;实施例3所得隔膜180℃保温1h后热收缩横向为5.83%,纵向为3.75%。

由上述数据可知,本发明技术方案获得浆料耐热性方面明显优于实施例1和实施例2。

将实施例1~3中浆料获得隔膜进行如表4中的测试。

表4

实施例4

一种基于线性低密度聚乙烯和茂金属聚乙烯的浆料的制备方法,包括以下步骤:

在行星搅拌设备中,将分散剂、水、线性低密度聚乙烯、茂金属聚乙烯和勃姆石混合,以1500r/min的自转速度、50r/min的公转速度搅拌20min至均匀,以50kHz的频率超声10min,加入胶黏剂,以3900r/min的自转速度、30r/min的公转速度搅拌并超声(9kHz)3min,以700r/min的转速砂磨10min,得到浆料,其中,按质量份数计,分散剂、水、线性低密度聚乙烯、茂金属聚乙烯、勃姆石和胶黏剂的比为0.5:76.5:4:4:7:8;分散剂为铵盐分散剂(德国巴斯夫的A4040),胶黏剂为聚丙烯酸酯。

一种电池隔膜,在涂布机上,将浆料以1m/min涂覆的速度单面涂覆于基膜的表面,在基膜的表面形成涂层,经牵引辊牵引至烘箱中于50℃烘干1min,得到电池隔膜,其中,基膜为PE基膜,涂层的厚度为1.05μm,涂覆为挤出涂覆。

实施例5

一种基于线性低密度聚乙烯和茂金属聚乙烯的浆料的制备方法,包括以下步骤:

在行星搅拌设备中,将分散剂、水、线性低密度聚乙烯、茂金属聚乙烯和勃姆石混合,以1500r/min的自转速度、50r/min的公转速度搅拌20min至均匀,以50kHz的频率超声10min,加入胶黏剂,以3900r/min的自转速度、30r/min的公转速度搅拌并超声(9kHz)3min,以700r/min的转速砂磨10min,得到浆料,其中,按质量份数计,分散剂、水、线性低密度聚乙烯、茂金属聚乙烯、勃姆石和胶黏剂的比为0.5:76.5:3:3:9:8;分散剂为铵盐分散剂(德国巴斯夫的A4040),胶黏剂为聚丙烯酸酯。

一种电池隔膜,在涂布机上,将浆料以1m/min涂覆的速度单面涂覆于基膜的表面,在基膜的表面形成涂层,经牵引辊牵引至烘箱中于50℃烘干1min,得到电池隔膜,其中,基膜为PE基膜,涂层的厚度为1.12μm,涂覆为挤出涂覆。

对实施例4和实施例5获得的电池隔膜进行如表5中测试,具体如下:

表5

以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

- 一种茂金属线型低密度聚乙烯电线电缆料及其制备方法

- 作为抗冲改性剂的茂金属生产的极低密聚乙烯或线型低密度聚乙烯