一种解决转炉冶炼超低硅铁水成渣困难的方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及铁水冶炼技术领域,尤其是一种解决转炉冶炼超低硅铁水成渣困难的方法。

背景技术

转炉冶炼低硅低锰铁水时(硅、锰均低于0.10%,具体成分见附表1),与转炉冶炼正常铁水相比(成分如表),铁水中的硅、锰氧化仅需1-2min,炉内较早进入碳氧反应期,此时脱碳速度很大,吹入的氧和炉渣中的氧化铁都用来参加脱碳反应,使炉渣中氧化铁成分达到最低值,渣中低熔点氧化铁成分降低,致使高熔点的硅酸二钙大量生成并将石灰包裹住,使石灰、轻烧白云石等造渣剂熔化困难,直接影响脱磷效果。

发明内容

为了解决现有技术中存在的问题,本发明提供一种解决转炉冶炼超低硅铁水成渣困难的方法,通过在冶炼操作中的精准参数控制,促进铁水成渣,具体技术方案如下:

一种解决转炉冶炼超低硅铁水成渣困难的方法,包括以下步骤:

1)连铸准备好干净的装高温渣子的渣罐,置放于中间包排渣口下方,保持干净;

2)根据中间包渣量情况,通过调整中间包钢水量,将中间包渣由排渣口排出,进入渣罐储存;

3)渣罐装满中间包渣后,利用天车将其吊运至翻渣场进行翻罐;

4)对翻出的中间包渣进行破碎、筛分、晾干,形成粒度10-40mm的干燥中间包渣成品;将中间包渣改性,具体操作为:

A、将中间包渣成品浸没到其质量10-20倍的清水中,加入氯化镧,搅拌20-30min,加入氢氧化钠,搅拌20-30min,过滤;

B、将所得滤渣在600-700℃的氢气氛围中反应3-5h,反应产物中加入硼粉,在800-900℃真空下烧结7-9h即可得到改性包渣:

5)利用上料皮带将改性包渣与步骤(4)的中间包渣成品混合,倒运至转炉高位料仓;

6)转炉冶炼低硅铁水时,开吹点火成功后,由高位料仓先加入第一批造渣料,而后加入中间包渣500kg;

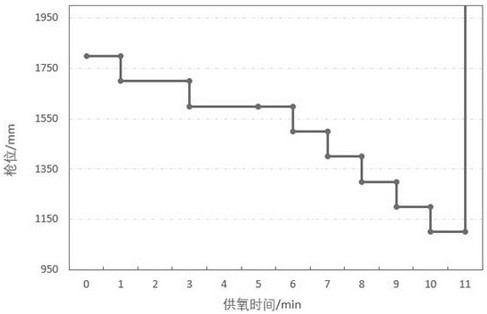

7)转炉吹炼过程采取高枪位操作模式,枪位由开吹的1800mm逐步降低至终点拉碳枪位;

8)冶炼终点直接出钢。

进一步的,步骤(1)中,所述渣罐容量超过3吨。

进一步的,步骤(4)中,所述氯化镧的用量为包渣质量的0.22-0.23%。

进一步的,步骤(4)中,氢氧化钠用量为包渣质量的3-5%。

进一步的,步骤(4)中,所述硼粉用量为中间包渣成品质量的0.1-0.3%。

进一步的,步骤(5)中,所述改性包渣与中间包渣成品质量比为1:150-200。

进一步的,步骤(8)中,所述直接出钢方式为一次倒炉或不倒炉中的任意一种。

与现有技术相比,本发明的技术效果体现在:

本发明连铸中间包钢水在连续浇铸过程中,会利用排渣口将中间包钢水上方渣子进行排出,以控制钢水洁净性。连铸中间包渣的形成主要为:钢水浇铸末期钢包内渣子进入中间包,其次为钢水侵蚀中间包耐火材料形成。通过对中间包渣进行化验分析,其含有大量的快速成渣成分,如SiO2、Al2O3、MnO等,将其回收利用,转炉冶炼低硅铁水时添加中间包渣可促进成渣,解决成渣难的问题。

本发明利用中间包渣高SiO2、Al2O3、MnO特点,将其在转炉冶炼低硅铁水时进行使用,增加渣中SiO2、MnO、Al2O3等促进化渣。

1)使用中间包渣利于转炉吹炼前期快速成渣,利于前期低温高效脱磷;

2)中间包渣为钢厂内部附加产品,无成本影响,与采购使用复合化渣剂具有客观的直接经济效益;

3)本发明通过中间包渣改性,增加稀土镧和硼的使用,使得钢水完整性高,整体更为稳定,容易与杂质脱离,脱渣过程高效快速;

4)中间包渣含有MgO,促进转炉快速成渣的同时,可提高渣中MgO含量,提升护炉效果,可减少轻烧白云石加入量和护炉耐材消耗,创造可观的直接经济效益。

附图说明

图1 枪位控制参数图。

具体实施方式

下面结合具体的实施方式来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

实施例1

一种解决转炉冶炼超低硅铁水成渣困难的方法,包括以下步骤:

1)连铸准备好干净的装高温渣子的渣罐,置放于中间包排渣口下方,保持干净;所述渣罐容量超过3吨;

2)根据中间包渣量情况,通过调整中间包钢水量,将中间包渣由排渣口排出,进入渣罐储存;

3)渣罐装满中间包渣后,利用天车将其吊运至翻渣场进行翻罐;

4)对翻出的中间包渣进行破碎、筛分、晾干,形成粒度10mm的干燥中间包渣成品;将中间包渣改性,具体操作为:

A、将中间包渣成品浸没到其质量20倍的清水中,加入氯化镧,搅拌30min,加入氢氧化钠,搅拌20min,过滤;

B、将所得滤渣在700℃的氢气氛围中反应5h,反应产物中加入硼粉,在900℃真空下烧结7h即可得到改性包渣:

所述氯化镧的用量为包渣质量的0.23%,氢氧化钠用量为包渣质量的3%;所述硼粉用量为中间包渣成品质量的0.3%;

5)利用上料皮带将改性包渣与步骤(4)的中间包渣成品混合,倒运至转炉高位料仓;所述改性包渣与中间包渣成品质量比为1:200;

6)转炉冶炼低硅铁水时,开吹点火成功后,由高位料仓先加入第一批造渣料,而后加入中间包渣500kg;

7)转炉吹炼过程采取高枪位操作模式,枪位由开吹的1800mm逐步降低至终点拉碳枪位;

8)冶炼终点直接出钢;所述直接出钢方式为一次倒炉。

实施例2

一种解决转炉冶炼超低硅铁水成渣困难的方法,以生产HRB400E钢种为例,包括以下步骤:

生产HRB400E钢种,转炉溅渣护炉完毕后,先后对入废钢、铁水各10.1t、89.5t,其中铁水硅含量为0.065%、磷含量为0.130%、碳含量为3.7%,温度为1330℃,而后下氧枪进行供氧冶炼。开吹枪位控制1800mm进行点火,点火成功后先加入石灰1210kg、轻烧白云石500kg,冶炼20s后加入中间包渣505kg、改性中间包渣1.7kg,供氧流量全程按21000Nm3/h控制。通过转炉炉口火焰和跳渣判断,冶炼至3.1min时起渣,此时加入第二批造渣料,先加入石灰500kg,冶炼20s后加入轻烧白云石295kg,枪位控制为1710mm。冶炼至4.5min,加入石灰和轻烧各200kg,枪位控制1600mm。冶炼至5.5min,枪位开始呈阶梯状逐步降低,冶炼至9.4min时降低至拉碳枪位1.1m,拉碳0.8min时通过观察炉口火焰和利用TCO探头进行在线测温,判断钢水温度和碳含量达到目标要求,此时提出氧枪,直接按不倒炉出钢组织,向炉后摇炉进行出钢,炉后测钢水温度为1637℃,取炉内钢水样分析碳含量为0.10%、磷含量为0.022%,具体见附表2所示。改性中间包渣制作同实施例1。

使用中间包渣后,转炉化渣效果得到较好提升,直接冶炼过程可采取低枪位、大流量操作,转炉纯供氧时间、脱磷率分别完成10.2min、83.1%,整体控制较好,终点实现拉碳出钢,转炉炉况得到维护。其他操作同实施例1。

实施例3

一种解决转炉冶炼超低硅铁水成渣困难的方法,以生产HRB400E钢种为例,包括以下步骤:

生产HRB400E钢种,转炉溅渣护炉完毕后,先后对入废钢、铁水各9.7t、90.2t,其中铁水硅含量为0.058%、磷含量为0.135%、碳含量为3.9%,温度为1325℃,而后下氧枪进行供氧冶炼。开吹枪位控制1820mm进行点火,点火成功后先加入石灰1110kg、轻烧白云石490kg,冶炼18s后加入中间包渣500kg、改性包渣2.3kg,供氧流量全程按21000Nm3/h控制。通过转炉炉口火焰和跳渣判断,冶炼至3.3min时起渣,此时加入第二批造渣料,先加入石灰450kg,冶炼22s后加入轻烧白云石300kg,枪位控制为1700mm。冶炼至4.8min,加入石灰和轻烧各200kg,枪位控制1600mm。冶炼至5.9min,枪位开始呈阶梯状逐步降低,冶炼至9.6min时降低至拉碳枪位1100mm,拉碳0.7min时通过观察炉口火焰,判断钢水温度和碳含量达到目标要求,此时提出氧枪进行倒炉测温取样,测得钢水温度为1643℃,而后组织出钢。取炉内钢水样分析碳含量为0.09%、磷含量为0.020%,具体见附表2所示。改性中间包渣制作同实施例1。

使用中间包渣后,转炉化渣效果得到较好提升,直接冶炼过程可采取低枪位、大流量操作,转炉纯供氧时间、脱磷率分别完成10.3min、85.2%,整体控制较好,终点实现拉碳出钢,转炉炉况得到维护。其他操作同实施例1。

实施例4

生产HRB400E钢种,转炉溅渣护炉完毕后,先后对入废钢、铁水各10.2t、90.1t,其中铁水硅含量为0.062%、磷含量为0.133%、碳含量为3.6%,温度为1324℃,而后下氧枪进行供氧冶炼。开吹枪位控制1830mm进行点火,点火成功后先加入石灰1180kg、轻烧白云石500kg,冶炼22s后加入中间包渣500kg、加入改性包渣1.9kg,供氧流量全程按21000Nm3/h控制。通过转炉炉口火焰和跳渣判断,冶炼至3.2min时起渣,此时加入第二批造渣料,先加入石灰460kg,冶炼25s后加入轻烧白云石280kg,枪位控制为1710mm。冶炼至4.7min,加入石灰和轻烧各200kg,枪位控制1610mm。冶炼至5.8min,枪位开始呈阶梯状逐步降低,冶炼至9.2min时降低至拉碳枪位1100mm,拉碳0.7min时通过观察炉口火焰和利用TCO弹头在线测温,判断钢水温度和碳含量达到目标要求,此时提出氧枪直接向炉后摇炉不倒炉出钢,炉后测得钢水式温度1641℃,取炉内钢水样分析碳含量为0.10%、磷含量为0.019%,具体见附表2所示。改性中间包渣制作同实施例1。

使用中间包渣后,转炉化渣效果得到较好提升,直接冶炼过程可采取低枪位、大流量操作,转炉纯供氧时间、脱磷率分别完成9.9min、85.7%,整体控制较好,终点实现拉碳出钢,转炉炉况得到维护。其他操作同实施例1。

对比例:

生产HRB400E钢种,转炉溅渣护炉完毕后,先后对入废钢、铁水各9.9t、89.7t,其中铁水硅含量为0.063%、磷含量为0.132%、碳含量为3.7%,温度为1326℃,兑铁后下氧枪进行供氧冶炼。开吹枪位控制1830mm进行点火,点火成功后先加入石灰1100kg、轻烧白云石450kg,供氧流量全程按19000Nm3/h控制。通过转炉炉口火焰和跳渣判断,加入第一批渣料至冶炼4min时仍未起渣,此时将氧气流量调为18000Nm3/h继续高枪位冶炼,冶炼至6.6min时起渣,此时加入第二批造渣料,先加入石灰500kg,冶炼30s后加入轻烧白云石200kg,枪位控制仍为1830mm。因冶炼过程化渣效果不好,持续返干,冶炼至11.2min仍按高枪位控制,冶炼至11.7min通过炉口火焰判断化渣效果有所改善、但碳含量已偏低,此时将枪位由1830mm立即降低至1100mm拉碳枪位,拉碳0.5min后通过炉口火焰判断钢水温度合适,但钢水较为过氧。利用TCO弹头在线测温后,提出氧枪倒炉进行测温取样,测得钢水温度1636℃,取炉内钢水样分析碳含量为0.05%、磷含量为0.050%,具体见附表2所示。

未使用中间包渣,转炉冶炼过程化渣困难,全程使用低流量、高枪位,动力学条件差,氧气利用率低,转炉纯供氧时间、脱磷率分别完成12.2min、62.1%,终点钢水磷未达到国标要求,且钢水过氧化严重,转炉炉况维护困难。

表1 入炉铁水成分

由表可以看出,入炉之前,各组之间实际成分差异并不显著,实际操作中的参数变化小,符合比较条件。

表2终点控制

由表可以看出,按照本发明操作的实施例2-4脱磷率均达到要求。

- 铁水罐脱硫脱硅和转炉少渣冶炼低磷硫钢的方法

- 一种高锰高硅铁水提高终点钢水残锰的转炉冶炼方法

- 一种生产高钒低硅优质钒渣和低硅硫优质铁水的方法

- 一种通过转炉底喷氧化铁红使铁水快速脱磷的冶炼方法

- 一种中硅中钒铁水的提钒渣品位转炉冶炼方法

- 一种高硅高磷铁水的转炉双渣冶炼方法