半导体智能功率模块封装方法及半导体智能功率模块

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及一种半导体芯片的封装,尤其涉及半导体智能功率模块的封装。

背景技术

参考中国专利CN 217719587 U,现有的智能功率模块的封装结构一般包括多个引线框架,每个引线框架的上表面负载至少一个芯片,芯片与芯片之间通过键合线焊接在一起,然后将芯片封装在塑封体中。然而,这种技术需要使用压焊工艺进行焊接,在压焊工艺中,会产生以下问题:①因压焊时输出能量过大,使芯片压焊区铝垫撕裂,而产生失铝问题。②因压焊时输出能量过大,使芯片压焊区铝垫受损而留下小洞,引起弹坑问题。③因需要键合线焊接,键合线焊接的焊脚处的焊点极容易出现老化剥离现象,从而产生虚焊问题。④由于键合线质量差引起氧化情形、焊接的温度过大或过低使得焊线的表面有氧化层、焊接时间太长或太短等问题造成假焊现象。现有技术具有虚焊、假焊和弹坑与失铝等问题现象的缺陷,这些缺陷都将严重影响焊接的质量和焊接的可靠性。

故,急需一种可解决上述问题的新的半导体智能功率模块封装方法。

发明内容

本发明的目的是提供一种半导体智能功率模块封装方法,焊接效果好,成本低。

为了实现上述目的,本发明公开了一种半导体智能功率模块封装方法,包括:提供DBC板,所述DBC板的第一面设置有第一线路,所述第一线路在所述DBC板的边沿具有引脚焊盘,在与边沿具有间距的位置设置有芯片焊盘;提供IGBT芯片和控制芯片,将所述IGBT芯片和控制芯片的电极贴焊在所述第一线路的芯片焊盘上;提供平板式的引线框架,所述引线框架包括框体和形成于所述框体中间的中空槽,所述中空槽与所述引脚焊盘所在边沿对应的槽壁向内凸设有与所述引脚焊盘对应的外引脚,将焊接有所述IGBT芯片和控制芯片的DBC板安装在所述引线框架上,并使得所述引脚焊盘与对应所述外引脚的末端贴焊在一起。

与现有技术相比,本发明使用倒装焊接技术,在DBC板上贴装芯片并焊接,然后将DBC板焊接在平面结构的引线框架上,解决传统压焊制程造成的虚焊、假焊和弹坑与失铝问题。另一方面,本发明采用平板式(平面式)的引线框架,可以有效降低框架模具的制造成本和采购成本,且此简易结构的引线框架无需业界的镀银制程,可以大幅降低芯片的封装原料成本。

较佳地,半导体智能功率模块封装方法还包括步骤:还包括步骤:注塑包裹所述DBC板、IGBT芯片和控制芯片的封装胶,所述外引脚的前端显露于所述封装胶外,固化所述封装胶形成塑封体。

具体地,所述塑封体包括以所述引线框架临近所述DBC板的上侧面为分界线,形成于所述引线框架的上侧面上方并包裹所述DBC板的上半部分,以及形成于所述引线框架的上侧面下方并包裹所述IGBT芯片和控制芯片的下半部分。

更具体地,所述上半部分呈梯形台,所述下半部分呈倒置的梯形台,易于脱模。

具体地,注塑所述封装胶的具体步骤包括:将所述引线框架放置在注塑模具的下模具上,所述下模具上设有与所述外引脚配合并承载所述外引脚的引脚承载槽,所述框体承载于所述下模具上且所述外引脚承载于所述引脚承载槽上,所述中空槽内的注塑区域与所述下模具的第一模腔对应,将上模具压合在所述下模具上,并使所述上模具的第二模腔和下模具的第一模腔配合形成包裹所述DBC板、IGBT芯片和控制芯片的注塑腔,所述第一模腔位于所述BCB板的下侧并容纳IGBT芯片和控制芯片,所述第二模腔位于所述BCB板的上侧并容纳所述引线框架。

更具体地,所述第一模腔和第二模腔均梯形台状,且所述第一模腔和第二模腔的模腔开口面积大于腔模模底的面积。

较佳地,所述引线框架上,处于同一侧的外引脚之间连接有连接桥,所述连接桥与所述外引脚的末端具有间距。

较佳地,所述DBC板在与所述第一面相对的第二面上还铺设有第二线路,所述第一线路和所述第二线路通过贯穿在所述DBC板上的导电通孔电连接。

具体地,所述第二线路包括与所述IGBT芯片的安装区对应的一个独立的第一电连接区和与所述IGBT芯片的安装区对应的一个独立的第二电连接区,部分所述所述芯片焊盘通过所述导电通孔与所述第一电连接区电连接,部分所述引脚焊盘通过所述导电通孔与所述第二电连接区电连接。

较佳地,所述引线框架为全铜框架。

较佳地,所述DBC板具有位置相对的第一长边和第二长边,一所述DBC板对应多个IGBT芯片和多个控制芯片,多个所述IGBT芯片沿所述DBC板的长边设置且临近第一长边,多个所述控制芯片沿所述DBC板的长边设置且临近第二长边,所述引脚焊盘沿所述第一长边和第二长边布置。

本发明还公开了一种半导体智能功率模块,由上述的半导体智能功率模块封装方法制成。

附图说明

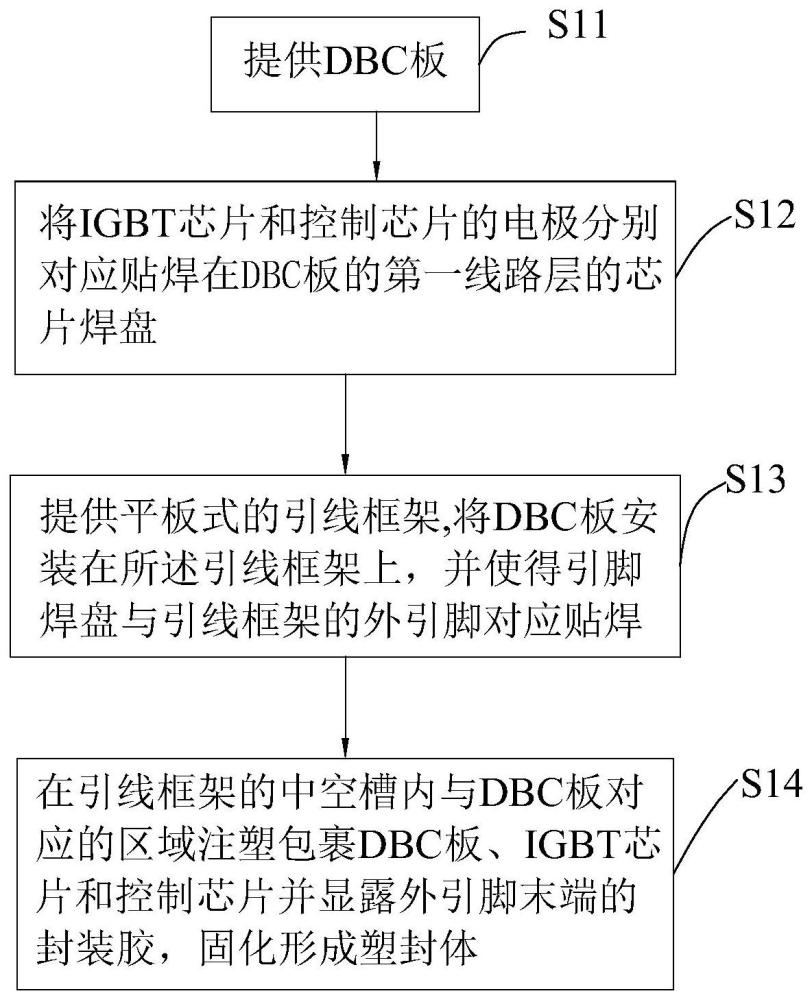

图1是本发明半导体智能功率模块封装方法的流程图。

图2是本发明半导体智能功率模块封装方法俯视的过程图。

图3是本发明半导体智能功率模块封装方法俯视侧视的过程图。

图4是本发明半导体智能功率模块封装方法制成的半导体智能功率模块。

图5是本发明DBC板第一面的结构图。

图6是本发明引线框架的结构图。

图7是本发明引线框架第二面的结构图。

具体实施方式

为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

参考图1至图3,本发明公开了一种半导体智能功率模块封装方法,包括:

S11,参考图2中的(a)和图3中的(a),提供DBC板10。参考图5,所述DBC板10的第一面设置有第一线路11,所述第一线路11在所述DBC板10上与其边沿具有间距的位置设置有芯片焊盘111,所述第一线路11在所述DBC板10的边沿处具有引脚焊盘112。本实施例使用的DBC板10是未分割的母板(Matrix DBC),其上具有若干个DBC板10。

S12,参考图2中的(b)和图3中的(b)、(c),提供IGBT芯片21和控制芯片22,将所述IGBT芯片21和控制芯片22(controller chip)的电极对应贴焊在所述第一线路11相应的芯片焊盘111上。

具体地,步骤S12包括:入料以获取DBC板10,在DBC板10上的芯片焊盘111上使用丝网印刷锡膏211和锡膏221,将IGBT芯片21的电极通过锡膏211贴片到芯片焊盘111上(参考图3中的(b)),将控制芯片22的电极通过锡膏221贴片到芯片焊盘111上(参考图3中的(c)),然后使用真空回流焊将IGBT芯片21的电极与芯片焊盘111焊接,控制芯片22与芯片焊盘111焊接。将母板(Matrix DBC)分割成独立的DBC板10,并将分隔号的DBC板10放入相应的托盘。

当然,也可以使用其他方式在芯片焊盘上设置锡膏211和锡膏221,不限于丝网印刷。

S13,提供平板式的引线框架30,参考图6,所述引线框架30包括框体31和形成于所述框体31中间的中空槽32,所述中空槽32与所述引脚焊盘112所在边沿对应的槽壁上向内凸设有与所述引脚焊盘112对应的外引脚33,参考图2中的(c)和图3中的(d),将焊接有所述IGBT芯片21和控制芯片22的DBC板10安装在所述引线框架30上,并使得所述引脚焊盘112与外引脚33的末端对应贴合焊接在一起。

本实施例中的引线框架30由一块铜片蚀刻而成或裁切而成等等,该引线框架30呈平面状。

具体地,步骤S13中,将引线框架30入料,在引线框架30的外引脚33端部通过丝网印刷锡膏331,从托盘中取出焊接有IGBT芯片21和控制芯片22的DBC板10,将DBC板10贴片到引线框架30上,使得引脚焊盘112对应的外引脚33通过锡膏331贴合在一起,使用真空回流焊将外引脚33与引脚焊盘11焊接在一起,出料。

当然,也可以使用其他方式在芯片焊盘上设置锡膏331,不限于丝网印刷。

参考图1和图3中的(e),半导体智能功率模块封装方法还包括步骤:S14,在所述中空槽32内与所述DBC板10对应的区域注塑包裹有所述DBC板10、IGBT芯片21和控制芯片22的封装胶,且外引脚33临近框体31的末端显露于封装胶外,固化封装胶形成塑封体40。

最后,将封装好的半导体智能功率模块从引线框30的框体31上取出,然后分割外引脚33多余的区域以形成预设长度的外引脚33。其中,外引脚33与框体31连接的地方设置有易撕结构,以方便外引脚33与框体31断裂。

其中,所述引线框架30为全铜框架。所述引线框架30上,处于同一侧的外引脚33之间连接有连接桥34,所述连接桥34与焊接所述引脚焊盘112的末端具有间距。将半导体智能功率模块从引线框架30的框体31上取出后,还需要从连接桥34临近半导体智能功率模块的一侧切割外引脚33,余下的外引脚33显露于外的长度依据需要进行裁切。

具体地,所述塑封体40包括以所述引线框架30临近所述DBC板10的上侧面为分界线,形成于所述引线框架30的上侧面上方并包裹所述DBC板10的上半部分41,以及形成于所述引线框架30的上侧面下方并包裹所述IGBT芯片21和控制芯片22的下半部分42。其中,所述上半部分41呈梯形台,所述下半部分42呈倒置的梯形台,易于脱模。

具体地,注塑所述封装胶的具体步骤包括:将所述引线框架30放置在注塑模具的下模具上,所述下模具上设有与所述外引脚33配合并承载所述外引脚33的引脚承载槽,所述框体31承载于所述下模具上且所述外引脚33承载于所述引脚承载槽上,所述中空槽32内的注塑区域与所述下模具的第一模腔对应,将上模具压合在所述下模具上,并使所述上模具的第二模腔和下模具的第一模腔配合形成包裹所述DBC板10、IGBT芯片21和控制芯片22的注塑腔,所述第一模腔位于所述BCB板的下侧并容纳IGBT芯片21和控制芯片22,所述第二模腔位于所述BCB板的上侧并容纳所述引线框架30。更具体地,所述第一模腔和第二模腔均梯形台状,且所述第一模腔和第二模腔的模腔开口面积大于腔模模底的面积。

参考图7,所述DBC板10与所述第一面相对的第二面还铺设有第二线路12,所述第一线路11和所述第二线路12通过贯穿所述DBC板10的导电通孔13电连接,所述IGBT芯片21和控制芯片22通过所述第二线路12电连接。其中,DBC板10上依据需要设置有若干个导电通孔13,导电通孔13可以将第一线路12的一个焊盘(包括芯片焊盘111和引脚焊盘112)与第二线路12的对应区域电连接,也可以将第一线路12的一个节点与第二线路12的对应区域电连接。

具体地,所述第二线路12包括与所述IGBT芯片21的安装区对应的一个独立的第一电连接区121和与所述IGBT芯片21的安装区对应的一个独立的第二电连接区122,部分所述所述芯片焊盘111通过所述导电通孔13与所述第一电连接区121电连接,部分所述引脚焊盘112通过所述导电通孔13与第二电连接区122电连接。其中,该导电通孔13可以为电镀通孔,例如,可以再DBC板上开孔,然后电镀填孔形成导电通孔13。

参考图2中的(b)和图5,所述DBC板10具有位置相对的第一长边和第二长边,一所述DBC板10上对应多个IGBT芯片21和多个控制芯片22,多个所述IGBT芯片21沿所述DBC板10的长边设置且临近第一长边,多个所述控制芯片22沿所述DBC板10的长边设置且临近第二长边,所述引脚焊盘112沿所述第一长边和第二长边布置。

其中,本发明还公开了一种半导体智能功率模块,由上述的半导体智能功率模块封装方法制成。

参考图4,本发明制成的半导体智能功率模块,包括DBC板10、IGBT芯片21、控制芯片22和平直的外引脚33,所述DBC板10的第一面设置有第一线路11,所述第一线路11在所述DBC板10的中间设置有芯片焊盘111,所述第一线路11在所述DBC板10的边沿具有引脚焊盘112,所述IGBT芯片21和控制芯片22的电极分别对应贴焊在所述第一线路11的芯片焊盘111上,所述外引脚33的一端焊接在所述芯片焊盘111上,另一端伸出所述DBC板10外。

继续参考图4,半导体智能功率模块还包括塑封体40,所述塑封体40包裹所述DBC板10、IGBT芯片21和控制芯片22。

继续参考图4,所述塑封体40包括以所述外引脚33临近所述DBC板10的上侧面为分界线形成于所述引线框架30的上侧面的上侧并包裹所述DBC板10的上半部分41和形成于所述引线框架30的上侧面的下侧并包裹所述IGBT芯片21和控制芯片22的下半部分42。其中,所述上半部分41呈梯形台,所述下半部分42呈倒置的梯形台。

其中,本发明中的上下并非绝对空间的上下,而是相对的上下。

以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

- 半导体功率模块的封装方法、半导体功率模块和处理器

- 用于消耗装置的可控电功率供应的具有被封装的功率半导体的功率模块及用于生产该功率模块的方法