一种提高大型42CrMo钢锻件低温冲击韧性的热处理方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及金属材料热处理技术领域,具体涉及一种提高大型42CrMo钢锻件低温冲击韧性的热处理方法。

背景技术

42CrMo钢具有高强度和韧性,无明显的回火脆性,调质处理后有较高的疲劳极限和抗多次冲击能力,常用于制造大截面的轴,齿轮,钢锻件等,一般轴常要求在较低温度下工作,因此对42CrMo钢的低温冲击韧性有较高的要求。

尽管42CrMo钢具有许多优点,但其在实际生产中还是会经常出现低温冲击韧性不合格的问题。如对于φ250~φ350mm大锻件轴类零件一般要求热处理后,其要求达到的参数为:Rm≥800MPa,Rel≥550MPa,A≥15%,Z≥55%,AKv≥35J(-20℃)。但在实际测量中42CrMo钢的AKv(-20℃)参数指标一般实测在8~15J范围内,严重不满足技术要求,影响产品质量,为此还需要反复进行热处理,使生产周期长,生产成本高,且多次热处理操作也会影响42CrMo钢的质量。

因此,为了提高42CrMo钢的低温冲击韧性,现在需要提供一种提高大型42CrMo钢锻件低温冲击韧性的热处理方法。

发明内容

本发明意在提供一种提高大型42CrMo钢锻件低温冲击韧性的热处理方法,解决现在热处理后的42CrMo钢锻件低温冲击韧性低,生产成本高且生产周期长的问题。

为达到上述目的,本发明采用如下技术方案:

本发明用于提供一种提高大型42CrMo钢锻件低温冲击韧性的热处理方法,以提高热处理后的42CrMo钢锻件低温冲击韧性,同时降低生产成本并缩短生产周期;具体为一种提高大型42CrMo钢锻件低温冲击韧性的热处理方法,包括以下步骤:

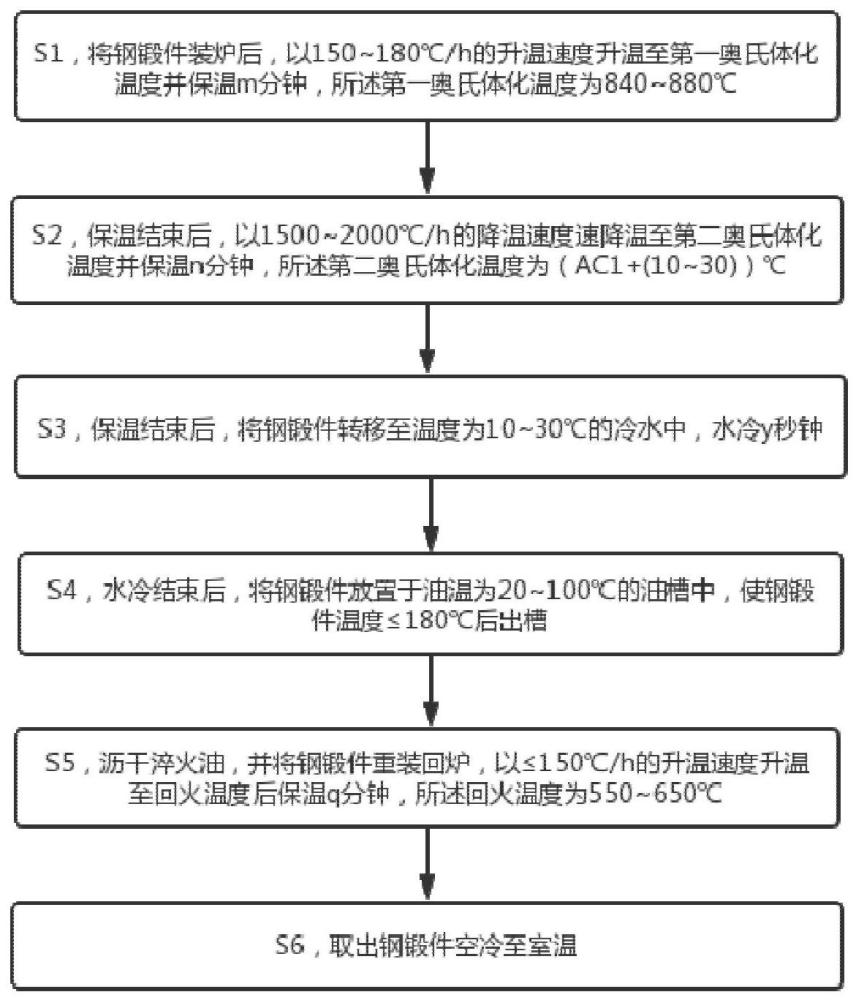

S1,将钢锻件装炉后,以150~180℃/h的升温速度升温至第一奥氏体化温度并保温m分钟,所述第一奥氏体化温度为840~880℃;

S2,保温结束后,以1500~2000℃/h的降温速度速降温至第二奥氏体化温度并保温n分钟,所述第二奥氏体化温度为(AC1+(10~30))℃;

S3,保温结束后,将钢锻件转移至温度为10~30℃的冷水中,水冷y秒钟;

S4,水冷结束后,将钢锻件放置于油温为20~100℃的油槽中,使钢锻件温度≤180℃后出槽;

S5,沥干淬火油,并将钢锻件重装回炉,以≤150℃/h的升温速度升温至回火温度后保温q分钟,所述回火温度为550~650℃;

S6,取出钢锻件空冷至室温。

本方案的原理及优点是:

通常情况下,42CrMo钢在热处理时会添加额外的合金元素或者将合金元素控制上限范围,以提升其低温冲击韧性,一般,Mn(锰)能改善钢的韧性,C(碳)是重要的脆化元素,在钢的标准化学成分范围内,随着Mn/C比的增加,可提高钢的韧性。同时Ni(镍)也可以改善材料在低温时的冲击性能,从而降低脆性转变温度。因此,在对于大锻件42CrMo钢时,一般会采取对Ni元素进行控制,并同比增大其他合金元素百分比来控制其低温冲击性能。

虽然提高合金元素含量能够有效提升低温冲击性能,但合金元素的提升也导致成本成倍增加,同时还是需要通过反复热处理步骤来完成42CrMo钢的生产工艺。导致生产成本高且生产周期长。

而本申请摒弃了常规的通过控制合金元素含量的加工方式,而是通过依次对钢锻件进行S1—S6的热处理,仅执行了一次淬火和一次回火操作,即可提升钢锻件的低温冲击韧性;同时在降温过程中,对温度进行了细分控制,确定了适当的温度速度、适当的温度点以及温度控制时间,精准掌控每个加工环节。在缩短生产周期的同时取代控制合金元素的方式,减少热处理生产成本,使得热处理后的钢锻件满足在-20℃条件下的低温冲击功要求,达到较高的技术要求,提升产品质量。

本方案中的钢锻件直接以150~180℃/h的升温速度达到第一奥氏体化温度并保温,然后以1500~2000℃/h的降温速度降温至第二奥氏体化温度,为淬火做准备。再配合以S3的水冷步骤,保证水温在10~30℃,使钢锻件表层快冷到Ms点以下某一温度并保持一定时间后,在表层获得部分马氏体组织,同时在马氏体基底上保留少量弥散分布的铁素体组织,随后转移钢锻件进行S4的油冷步骤,在此过程中,钢锻件次表层的热量传向表层,使表层的温度升高,结果是表层刚刚转变的马氏体组织发生自回火,从而使表层的韧性和应力状态得到改善,同时使钢锻件整个截面有合理的温度梯度分布,既可以保证足够的淬硬层深度,满足工件的性能要求,又不会因淬火应力过大导致工件开裂。再经过后续的回火操作,以≤150℃/h的升温速度,防止加热应力过大,使钢锻件表层得到均匀的回火索氏体组织和少量铁素体组织,具备较好的综合力学性能,使钢锻件的低温冲击韧性得到提升,即保证工件达到-20℃条件下的低温冲击功≥35J的要求。

优选的,作为一种改进,钢锻件的有效厚度为200~400mm,在S1中,m为260~550min。在S2中,n为60~200min;在S5中,q为400~1000min。

优选的,作为一种改进,在S2中,AC1={723+25[Si]+15[Cr]+40[Mo]-7[Mn]-15[Ni]}℃。

优选的,作为一种改进,在S3中,水冷时间y为480~960s,保证水冷效果。

优选的,作为一种改进,在S3中,淬火前,打开水槽搅拌系统和循环系统,使水温保持在10~25℃,流速≥0.7m/s。控制水温的温度越低/流速越高,其传热系数越大,其冷却效果越好。

优选的,作为一种改进,在S3中,钢锻件转移至水槽中的时间为T,T≤60s。控制转移时间,减少钢锻件在转移过程中的时间,避免出现掉温现象,保证淬火效果。

优选的,作为一种改进,在S3中,钢锻件在水冷过程中,控制钢锻件在水槽中左右摆动且摆动弧度≥0.5m。确保工件在水槽中充分接触,破坏在工件表面形成气膜,提高冷却速度。

优选的,作为一种改进,在S4中,淬火前,打开油槽搅拌系统和循环系统,使油温保持在20~100℃,流速≥0.5m/s。控制油温的温度越低/流速越高,其传热系数越大,其冷却效果越好。

优选的,作为一种改进,在S5中,钢锻件的升温速度为80~120℃/h。

优选的,作为一种改进,钢锻件在炉内加热时,同步开启炉内风扇;所述炉内风扇用于均匀炉内温度。使炉内温度更均匀,有效减少温度不均现象。

附图说明

图1为本发明的流程示意图;

图2为本发明的温度曲线示意图。

具体实施方式

下面通过具体实施方式进一步详细说明:

实施例一

基本如附图1所示:一种提高大型42CrMo钢锻件低温冲击韧性的热处理方法,通过奥氏体化、淬火、装炉升温、回火的方式提高大型42CrMo钢锻件的低温冲击韧性,从而提供一种低成本、易操作的热处理方法,而不再需要额外的控制材料合金元素或者进行重复热处理过程。具体包括以下步骤:

步骤一,将钢锻件放入热处理炉中,开启热处理炉加热系统,并同步打开炉内风扇,使钢锻件以180℃/h的升温速度升温至第一奥氏体化温度880℃并保温m分钟。升温速度太慢会降低热处理效率,而升温速度太快会使钢锻件易变形。本实施例中,保温时间与钢锻件的厚度相关,设钢锻件的有效厚度为400mm,则保温时间m为550min。

步骤二,保温结束后,关闭加热系统,开启炉内冷却风扇,使钢锻件以2000℃/h的降温速度速降温至第二奥氏体化温度并保温n分钟。本实施例中,第二奥氏体化温度为(AC1+(10~30))℃。其中AC1温度与钢锻件材料的化学成分相关,其取值一般采用如下公式进行估算:AC1={723+25[Si]+15[Cr]+40[Mo]-7[Mn]-15[Ni]}℃。保温时间与钢锻件的厚度相关,保温时间n为200min。其中,AC1指钢锻件在加热过程中开始形成(转变)奥氏体的温度,Si为材料中添加的硅元素百分比,Cr为材料中添加的铬元素百分比,Mo为材料中添加的钼元素百分比,Mn为材料中添加的锰元素百分比,Ni为材料中添加的镍元素百分比。

步骤三,保温结束后,将钢锻件转移至温度为10~30℃的冷水中,水冷y秒钟。

具体的,在实际操作时,先将水槽的搅拌系统和循环系统打开,使水槽中的水温保持在25℃,水流速为0.7m/s,水温越低或水流速度越高,水的传热系数越大,其冷却效果越好。然后打开热处理炉的炉门,用行车将预先准备好的吊具将钢锻件从热处理炉中取出,并转移至水槽中。本实施例中,钢锻件的转移时间T≤60s,控制转移时间,防止转移过程中出现掉温现象,影响淬火效果,此处的转移时间为钢锻件出炉至完全浸入水槽中的转移时长。

同时钢锻件在浸入水槽后,在进行水冷的过程中,将随同行车在水槽中左右摆动且摆动弧度≥0.5m。水冷时间与钢锻件的厚度相关,水冷时间y为960s。

步骤四,水冷结束后,将钢锻件放置于油温为100℃的油槽中,使钢锻件温度≤180℃后出槽。

具体的,在实际操作时,先将油槽的搅拌系统和循环系统打开,使油槽中的淬火油温度保持在100℃,流速为0.5m/s,保证冷却效果。在转移钢锻件时同样采用行车吊具将钢锻件从水槽中取出,并放入油槽中,使钢锻件完全浸入淬火油中,钢锻件的转移时间T≤2min,防止出现掉温现象;此处的钢锻件转移时间具体指自钢锻件移出水槽到完全浸入淬火油的转移时间。

步骤五,钢锻件油冷结束后,将钢锻件从油槽中吊出,沥干淬火油后,将钢锻件重装回热处理炉,开启加热系统,并同步开启炉内风扇,使钢锻件以≤150℃/h的升温速度升温至回火温度后保温q分钟。通过开启炉内风扇使得炉内温度均匀,减少温度不均现象。本实施例中,回火温度为650℃,钢锻件的升温速度为120℃/h,保温时间与钢锻件厚度相关,其中q为1000min。

步骤六,关闭加热系统,打开炉门,将钢锻件取出,移至炉外空冷,空气为正常室内循环,使钢锻件冷至室温。

本实施例中,尽管42CrMo钢具有许多优点,但其在实际生产中经常出现低温冲击韧性不合格的情况,其原因为42CrMo钢中的Mn、Mo、Ni等元素含量较低。为提高42CrMo钢的低温冲击韧性合格率惯用手段则为通过提高Mn、Mo、Ni等元素的含量,同时通过反复热处理来提升42CrMo钢的低温冲击韧性。但提高Mn、Mo、Ni等元素的含量无疑会增加生产成本,导致成本过高,且反复热处理也增加了热处理工艺的生产周期,导致生产工艺复杂,流程长,影响产品质量。

那如何在能够减少对材料合金元素的含量控制的同时,提高42CrMo钢的低温冲击韧性合格率,有效降低生产成本。本申请便克服了惯用的工艺手段,通过依次对42CrMo钢锻件进行步骤一至步骤六的调质热处理,使得热处理后的42CrMo钢锻件低温冲击韧性合格,而不需要对材料进行额外的合金元素控制,同时也不再需要额外的重复热处理,从而减少热处理生产成本和生产周期,具有较好的推广效益。

实施例二

本实施例采用如下步骤:

步骤一,使钢锻件以170℃/h的升温速度升温至第一奥氏体化温度880℃并保温260分钟。

步骤二,保温结束后,使钢锻件以1800℃/h的降温速度速降温至第二奥氏体化温度(AC1+(10~30))℃并保温75分钟。

步骤三,保温结束后,将钢锻件在50S内转移至温度为20℃的冷水中,水流速0.7m/s,水冷600秒钟。

步骤四,水冷结束后,将钢锻件在50S内放置于油温为60℃的油槽中,流速0.5m/s,使钢锻件温度≤180℃后出槽。

步骤五,油冷结束后,使钢锻件以100℃/h的升温速度升温至回火温度后保温500分钟。

步骤六,关闭加热系统,打开炉门,将钢锻件取出,移至炉外空冷,空气为正常室内循环,使钢锻件冷至室温。

实施例三

本实施例采用如下步骤:

步骤一,使钢锻件以150℃/h的升温速度升温至第一奥氏体化温度840℃并保温260分钟。

步骤二,保温结束后,使钢锻件以1500℃/h的降温速度速降温至第二奥氏体化温度(AC1+(10~30))℃并保温60分钟。

步骤三,保温结束后,将钢锻件在50S内转移至温度为10℃的冷水中,水流速0.7m/s,水冷480秒钟。

步骤四,水冷结束后,将钢锻件在50S内放置于油温为20℃的油槽中,流速0.5m/s,使钢锻件温度≤180℃后出槽。

步骤五,油冷结束后,使钢锻件以80℃/h的升温速度升温至回火温度550℃后保温400分钟。

步骤六,关闭加热系统,打开炉门,将钢锻件取出,移至炉外空冷,空气为正常室内循环,使钢锻件冷至室温。

对比例1

本对比例与本方案的区别在于,采用现有技术中的热处理工艺,使钢锻件以130℃/h的升温速度升温至奥氏体化温度(840~880℃),然后进行回火工艺,以保证钢锻件的抗拉强度Rm达到要求。最终工件检测指标详见表1。

对比例2

本对比例与对比例1的区别在于,采用现有技术中的热处理工艺,使钢锻件以130℃/h的升温速度升温至奥氏体化温度((AC1+(10~30))℃),然后进行回火工艺。最终工件检测指标详见表1。

表1

通过上述实施例和对比例的结果可知,通过本方案中依次对42CrMo钢锻件进行步骤一至步骤六的调质热处理,在取代控制合金元素的同时,热处理后的钢锻件满足在-20℃条件下的低温冲击功要求,达到45~68J,提高42CrMo钢的质量。

而对比例1中AKv(-20℃)指标明显低于要求指标,只有15J,为提高AKv(-20℃)指标,还需要在调整参数后补充回火处理,其生产周期与本方案相比至少加长约20小时。

对比例2较对比例1而言,Rm(抗拉强度)指标明显不达标,只有795MPa,且AKv(-20℃)指标也不合格,为21J,为提升这两者指标性能,还需要调整参数后重新热处理,其生产周期与本方案相比至少加长约96小时,而本方案不用额外添加合金元素含量,也不用重复多次热处理,有效缩短加工周期的同时降低生产成本,极大提高生产质量。

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。