显示面板及其制备方法、显示装置

文献发布时间:2024-01-17 01:27:33

技术领域

本公开实施例涉及但不限于显示技术领域,尤其涉及一种显示面板及其制备方法、显示装置。

背景技术

随着显示技术的不断发展,用户对屏占比的要求越来越高。为了提高显示产品的屏占比,可通过在显示面板的显示区域上设置开孔,将摄像头、光线传感器、指纹识别传感器等元件设置在开孔中。

目前,一些打孔屏显示产品采用传统的隔离柱结构,但是传统的隔离柱结构的隔离性能较差,在产品信赖性测试过程中较易出现开孔区周围显示区的显示不良。

发明内容

以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

第一方面,本公开实施例提供了一种显示面板,包括:显示区、开孔区和位于所述显示区和所述开孔区之间的阻隔区,所述阻隔区包括:在衬底基板上间隔设置的多个隔离柱,每个隔离柱包括:依次叠设的第一隔离结构层和第二隔离结构层,所述第二隔离结构层包括:朝向第一方向凹陷的第一凹陷部,所述第一凹陷部的侧壁与所述第一隔离结构层之间形成朝向第二方向凹陷的第二凹陷部,所述第二方向与所述第一方向交叉,所述第一方向为靠近衬底基板的方向,所述第二方向为靠近所述显示区的方向或者靠近所述开孔区的方向。

在一种示例性实施例中,所述第一凹陷部的开口尺寸大于所述第一凹陷部的底部尺寸,且所述第二凹陷部的开口尺寸小于所述第二凹陷部的底部尺寸;或者,所述第一凹陷部的开口尺寸小于所述第一凹陷部的底部尺寸,且所述第二凹陷部的开口尺寸小于所述第二凹陷部的底部尺寸;或者,所述第一凹陷部的开口尺寸等于所述第一凹陷部的底部尺寸,且所述第二凹陷部的开口尺寸等于所述第二凹陷部的底部尺寸。

在一种示例性实施例中,所述第一凹陷部包括:开口、底部、以及位于所述开口和所述底部之间的所述侧壁,所述开口朝向背离所述衬底基板方向,所述底部沿所述第二方向延伸,所述侧壁至少包括:位于所述底部所述第二方向两侧的第一子壁和第二子壁,所述第一子壁与所述第一隔离结构层之间形成第一个第二凹陷部,所述第二子壁与所述第一隔离结构层之间形成第二个第二凹陷部。

在一种示例性实施例中,所述第一隔离结构层包括:依次连接设置的第一区域、中间区域和第二区域,所述第一区域与所述第一子壁之间形成所述第一个第二凹陷部,所述第二区域与所述第二子壁之间形成所述第二个第二凹陷部,所述第二个第二凹陷部与所述第一个第二凹陷部的凹陷方向相反。

在一种示例性实施例中,所述第二隔离结构层还包括:与所述第一子壁连接的第一延伸部和与所述第二子壁连接的第二延伸部,所述第一延伸部位于所述第一子壁的远离所述底部一侧并沿所述第二方向反方向延伸,所述第二延伸部位于所述第二子壁的远离所述底部一侧并沿所述第二方向延伸。

在一种示例性实施例中,所述第一延伸部悬空于所述第一区域,所述底部的靠近所述衬底基板一侧表面与所述中间区域的背离所述衬底基板一侧表面接触,所述第二延伸部悬空于所述第二区域。

在一种示例性实施例中,所述第一延伸部和所述第二延伸部中至少一个的侧面设置有第三凹陷部,所述第三凹陷部朝向靠近所述第一凹陷部的方向凹陷。

在一种示例性实施例中,所述隔离柱或所述第一凹陷部具有沿所述第一方向延伸的中心线,所述第一延伸部和所述第二延伸部相对于所述中心线呈对称设置,或者,所述第一子壁和所述第二子壁相对于所述中心线呈对称设置。

在一种示例性实施例中,所述第一个第二凹陷部在所述衬底基板上的正投影与所述第二个第二凹陷部在所述衬底基板上的正投影间隔设置,且所述第一个第二凹陷部和所述第二个第二凹陷部在所述衬底基板上的正投影均与所述第一凹陷部在所述衬底基板上的正投影存在部分交叠区域。

在一种示例性实施例中,在平行于所述显示面板的平面上,所述第二隔离结构层的面积大于所述第一隔离结构层的面积。

在一种示例性实施例中,所述第一凹陷部的截面形状为倒梯形、梯形和矩形中的任意一种。

在一种示例性实施例中,所述第一隔离结构层和所述第二隔离结构层均为多层金属层叠设的复合结构。

在一种示例性实施例中,所述复合结构包括:依次层叠设置的第一金属层、第二金属层和第三金属层,所述第一金属层、所述第二金属层和所述第三金属层满足以下特征中至少一种:

所述第一金属层的面积和所述第三金属层的面积均大于所述第二金属层的面积;

所述第二金属层的材料与所述第一金属层的材料和所述第三金属层的材料不同;

所述第二金属层的材料的刻蚀速度小于所述第一金属层的材料和所述第三金属层的材料的刻蚀速度。

在一种示例性实施例中,所述显示区包括:在所述衬底基板上设置的驱动结构层和在所述驱动结构层的远离所述衬底基板一侧设置的发光结构层,所述第一隔离结构层和所述第二隔离结构层分别与所述驱动结构层中的不同的导电层同层设置。

在一种示例性实施例中,所述驱动结构层包括:多个像素单元和多条数据信号线,所述像素单元包括:像素驱动电路,所述第一隔离结构层与所述像素驱动电路中的晶体管的第一极和第二极同层设置,或者所述第二隔离结构层与所述数据信号线同层设置。

第二方面,本公开实施例提供了一种显示面板的制备方法,所述显示面板为上述一个或多个实施例中所述的显示面板,所述制备方法包括:

在所述阻隔区中,在衬底基板上形成多个第一隔离结构层;

在所述阻隔区中,形成平坦层,所述平坦层包括:多个隔断开口,每个所述隔断开口被配置为暴露出所述第一隔离结构层的部分表面;

在所述阻隔区中,形成多个第二隔离结构层,所述第二隔离结构层包括:朝向第一方向凹陷的第一凹陷部,所述第一凹陷部位于所述隔断开口中;

去除所述平坦层,以使所述第一凹陷部的侧壁与所述第一隔离结构层之间形成朝向第二方向凹陷的第二凹陷部,形成在所述衬底基板上间隔设置的多个隔离柱,所述第二方向与所述第一方向交叉,所述第一方向为靠近衬底基板的方向,所述第二方向为靠近所述显示区的方向或者靠近所述开孔区的方向。

第三方面,本公开实施例提供了一种显示装置,包括:上述一个或多个实施例中所述的显示面板。

本公开实施例提供的显示面板及其制备方法、显示装置,通过设置第一隔离结构层和第二隔离结构层叠设形成隔离柱,并通过在第二隔离结构层中设置朝向第一方向凹陷的第一凹陷部,使得所述第一凹陷部的侧壁与所述第一隔离结构层之间形成朝向第二方向凹陷的第二凹陷部,如此,可以避免隔离柱出现金属残留的问题,从而,可以改善隔离柱的隔离性能,减少裂纹、剥离等不良的发生,进而可以提升显示面板的显示效果。

本公开的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本公开而了解。本公开的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

在阅读并理解了附图和详细描述后,可以明白其他方面。

附图说明

附图用来提供对本公开技术方案的理解,并且构成说明书的一部分,与本公开的实施例一起用于解释本公开的技术方案,并不构成对本公开技术方案的限制。附图中各部件的形状和大小不反映真实比例,目的只是示意说明本公开内容。

图1为本公开示例性实施例中的显示面板的平面结构示意图;

图2为一些技术中的隔离柱的结构示意图;

图3为一些技术中的隔离柱的出现金属残留的示意图;

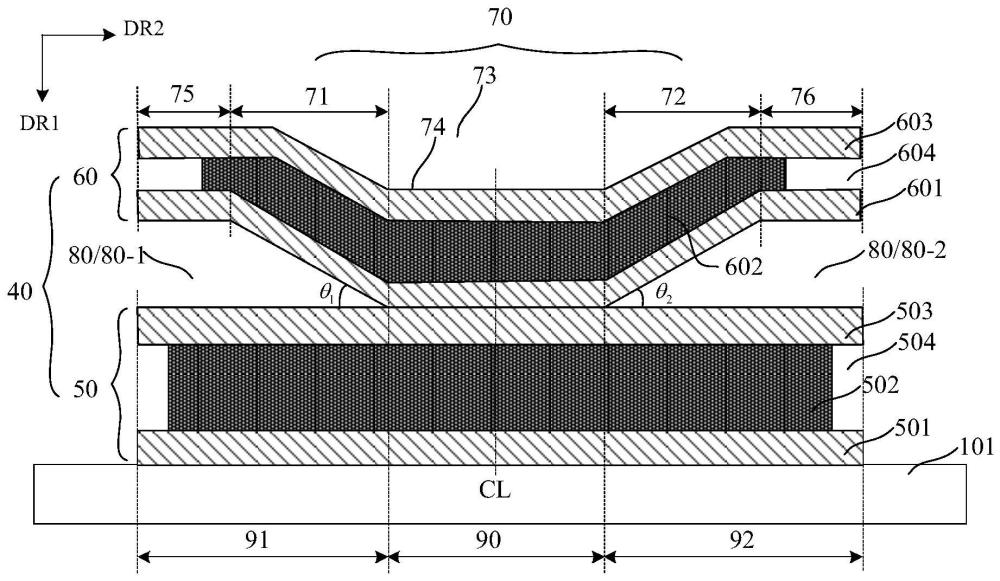

图4为本公开实施例中的显示面板中的隔离柱的一种结构示意图;

图5为本公开实施例中的显示面板中的隔离柱的另一种结构示意图;

图6为本公开实施例中的显示面板中的隔离柱的又一种结构示意图;

图7为图1所示显示面板在CC’方向的结构示意图;

图8为图1所示显示面板在BB’方向的结构示意图;

图9为本公开示例性实施例形成第一隔离结构层图案的示意图;

图10为本公开示例性实施例形成平坦层图案的示意图;

图11为本公开示例性实施例形成第二隔离结构层图案的第一个示意图;

图12为本公开示例性实施例形成第二隔离结构层图案的第二个示意图;

图13为本公开示例性实施例去除平坦层的示意图;

图14为本公开示例性实施例形成隔离柱的示意图。

具体实施方式

本文中描述了多个实施例,但是该描述是示例性的,而不是限制性的,在本文所描述的实施例包含的范围内可以有更多的实施例和实现方案。尽管在附图中示出了许多可能的特征组合,并在示例性实施方式中进行了讨论,但是所公开的特征的许多其它组合方式也是可能的。除非特意加以限制的情况以外,任何实施例的任何特征或元件可以与任何其它实施例中的任何其他特征或元件结合使用,或可以替代任何其它实施例中的任何其他特征或元件。

在描述具有代表性的实施例时,说明书可能已经将方法和/或过程呈现为特定的步骤序列。然而,在该方法或过程不依赖于本文步骤的特定顺序的程度上,该方法或过程不应限于的特定顺序的步骤。如本领域普通技术人员将理解的,其它的步骤顺序也是可能的。因此,说明书中阐述的步骤的特定顺序不应被解释为对权利要求的限制。此外,针对该方法和/或过程的权利要求不应限于按照所写顺序执行它们的步骤,本领域技术人员可以容易地理解,这些顺序可以变化,并且仍然保持在本公开实施例的精神和范围内。

本公开中的附图比例可以作为实际工艺中的参考,但不限于此。例如:沟道的宽长比、各个膜层的厚度和间距、各个信号线的宽度和间距,可以根据实际需要进行调整。显示面板中像素的个数和每个像素中子像素的个数也不是限定为图中所示的数量,本公开中所描述的附图仅是结构示意图,本公开的一个方式不局限于附图所示的形状或数值等。。

在本公开示例性实施例中,“第一”、“第二”或者“第三”等序数词是为了避免构成要素的混同而设置,而不是为了在数量方面上进行限定的。

在本公开示例性实施例中,为了方便起见,使用“中部”、“上”、“下”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”或者“外”等指示方位或位置关系的词句以参照附图说明构成要素的位置关系,仅是为了便于描述本说明书和简化描述,而不是指示或暗示所指的装置或元件具有特定的方位、以特定的方位构造和操作,因此不能理解为对本公开的限制。构成要素的位置关系根据描述每个构成要素的方向适当地改变。因此,不局限于在说明书中说明的词句,根据情况可以适当地更换。

在本公开示例性实施例中,除非另有明确的规定和限定,术语“安装”、“相连”或者“连接”应做广义理解。例如,可以是固定连接,或可拆卸连接,或一体地连接;可以是机械连接,或电连接;可以是直接相连,或通过中间件间接相连,或两个元件内部的连通。对于本领域的普通技术人员而言,可以实际情况理解上述术语在本公开中的含义。

在本说明书中,晶体管是指至少包括栅电极(又可称为栅极或控制极)、漏电极(又可称为漏电极端子、漏区域或漏极)以及源电极(又可称为源电极端子、源区域或源极)这三个端子的元件。晶体管在漏电极与源电极之间具有沟道区域,并且电流能够流过漏电极、沟道区域以及源电极。注意,在本说明书中,沟道区域是指电流主要流过的区域。

在本说明书中,为了区分晶体管除控制极之外的两极,直接描述了其中一极为第一极,另一极为第二极,其中,第一极可以为漏电极且第二极可以为源电极,或者,第一极可以为源电极且第二极可以为漏电极。在使用极性相反的晶体管的情况或电路工作中的电流方向变化的情况等下,“源电极”及“漏电极”的功能有时互相调换。因此,在本说明书中,“源电极”和“漏电极”可以互相调换。

本公开实施例中的晶体管均可以为薄膜晶体管(Thin Film Transistor,TFT)或场效应管(Field Effect Transistor,FET)或其它特性相同的器件。例如,本公开实施例中使用的薄膜晶体管可以包括但不限于氧化物晶体管(Oxide TFT)或者低温多晶硅薄膜晶体管(Low Temperature Poly-silicon TFT,LTPS TFT)等。例如,薄膜晶体管可以选择底栅结构的薄膜晶体管或者顶栅结构的薄膜晶体管,只要能够实现开关功能即可。这里,本公开实施例对此不做限定。

在本公开实施例中,所采用的“约”,是指不严格限定界限,允许工艺和测量误差范围内的数值。

在本公开实施例中,所采用的“依次叠设”可以是指多个膜层是沿一个方向层叠设置的,但不表示这几个膜层之间一定是两两贴合的。

在本公开实施例中,所采用的“同层设置”是指两种(或两种以上)结构通过同一次图案化工艺得以图案化而形成的结构,一次图案化工艺可以包括多次曝光、显影或刻蚀工艺,它们的图形可以是连续的或不连续的,这些图形可能处于不同的高度或者具有不同的厚度,它们的材料可以相同或不同。例如,形成同层设置的多种结构的前驱体的材料是相同的,最终形成的材料可以相同或不同。

在本公开实施例中的表述“在……上”、“在……上形成”、“设置在……上”或类似表述,可以表示一层直接形成或设置在另一层上,或者可以表示一层间接形成或设置在另一层上,即两层之间还存在其它的层。在本文中,除非另有说明,所采用的术语“位于同一层”指的是两个层、部件、构件、元件或部分可以通过同一构图工艺形成,并且,这两个层、部件、构件、元件或部分一般由相同的材料形成。在本文中,除非另有说明,表述“构图工艺”一般包括光刻胶的涂布、曝光、显影、刻蚀、光刻胶的剥离等步骤。表述“一次构图工艺”意指使用一块掩模板形成图案化的层、部件、构件等的工艺。

随着显示技术的发展,全面屏或窄边框等产品以其较大的屏占比和超窄边框,已逐步成为显示产品的发展趋势。对于智能终端等产品,通常会设置摄像头传感器或者指纹传感器等传感器。为提高屏占比,全面屏或窄边框产品通常采用屏下摄像头技术(Fulldisplay with camera,FDC)或者屏下指纹技术,将摄像头等传感器放置于显示面板的开孔区,开孔区不仅具有一定的透过率,而且具有显示功能。

图1为本公开示例性实施例中的显示面板的平面结构示意图,如图1所示,该显示面板可以包括:显示区域AA和位于显示区域AA周边的非显示区域NA。显示区域AA可以包括:显示区10、开孔区20和位于显示区10和开孔区20之间的阻隔区30。阻隔区30可以至少部分围绕开孔区20设置,阻隔区30可以包括多个隔离柱,多个隔离柱形成于衬底基板上且间隔设置。例如,隔离柱被配置为隔断覆盖在隔离柱上的有机发光层,可以保证水氧无法进入发光结构层。开孔区20的位置可以与光学装置的位置相对应,开孔区20被配置为进行图像显示和透过光线,透过的光线可以被光学装置接收。例如,光学装置可以是摄像装置或指纹识别装置等光学传感器。开孔区又可称为传感器对应区、屏下摄像显示区或者透光显示区等。显示区10可以至少部分围绕开孔区20,显示区10被配置为进行图像显示。

在一种示例性实施例中,开孔区的光线透过率高于显示区的光线透过率。其中,光线透过率是指光线透过介质的能力,是透过透明或半透明体的光通量与其入射光通量的百分率。如此,由于开孔区的位置可以与传感器的位置相对应,传感器在显示面板的正投影与开孔区存在交叠区域,可以使得较多的光线能够穿过显示面板而被传感器接收。例如,这里所采用的“传感器在显示面板的正投影与开孔区存在交叠区域”可以是指传感器在显示面板的正投影的一部分位于开孔区以内,或者,传感器在显示面板的正投影的全部位于开孔区以内,或者,传感器的感光窗口在显示面板的正投影位于开孔区以内等。这里,本公开实施例对此不做限定。

在一种示例性实施例中,在平行于显示面板的平面内,开孔区20的形状可以是如下任意一种或多种:正方形、矩形、多边形、圆形和椭圆形。当然,除了上述列出的几种示例性图形之外,开孔区20的形状可以为其它规则或不规则图形,这里,本公开实施例对此不做限定。本公开中的表述正方形、矩形、多边形、圆形或椭圆形等并非严格意义上的,可以是近似正方形、矩形、多边形、圆形或椭圆形等,可以存在公差导致的一些小变形,可以存在导角、弧边以及变形等。

在一种示例性实施例中,开孔区20在显示面板的显示区域AA中的位置不限,开孔区20可以位于显示面板的显示区域AA的上部、下部、或者边缘位置等。例如,开孔区20在可以位于显示面板的显示区域AA的顶部正中间位置,阻隔区30可以围绕在开孔区20的四周,显示区10可以围绕在开孔区20的四周。或者,开孔区20可以位于显示面板的显示区域的左上角或者右上角等其它位置,显示区10可以围绕在开孔区20的至少一侧(例如,一侧、上下两侧或者左右两侧等)。这里,本公开实施例对此不做限定。

在一种示例性实施例中,在平行于显示面板的平面内,开孔区的形状可以是如下任意一种或多种:正方形、矩形、多边形、圆形、椭圆形、半圆形或者五边形等。举例来说,显示面板的显示区域的形状可以为矩形(如圆角矩形),开孔区的形状可以为圆形。当然,除了上述列出的几种示例性形状之外,开孔区的形状可以为其它规则或不规则图形,这里,本公开实施例对此不做限定。

在一些技术中,为了确保显示面板(Panel)在T0及信赖性测试过程中的孔强度,开孔(hole)区的外隔离柱结构摒弃了以往的单源漏金属层(单SD层)的隔离柱,采用传统的双源漏金属层(双SD层)的隔离柱,如图2所示,一些技术中的隔离柱可以包括:在衬底基板一侧上叠设的第一源漏金属层(SD1层)和第二源漏金属层(SD2层)。然而,在制备该隔离柱的过程中,在形成第一源漏金属层(SD1层)的工艺之后,通常会采用直接铺设第二源漏金属层(SD2层)的方式完成双SD层隔离柱结构成形。以源漏金属层为多金属叠层结构,如钛(Ti)、铝(Al)、钛三层金属叠层结构(Ti/Al/Ti)为例,这样简单直接的铺设方式,虽然可以实现通过物理加强的办法加固孔隔离柱结构,但是在工艺过程中容易出现第二源漏金属层(SD2层)的底部(Bottom)金属钛(Ti)膜层残留。

本公开发明人通过实验研究发现:传统的双金属层(双SD)隔离柱结构容易出现金属钛(Ti)残留的主要原因在于,在隔离柱的第一源漏金属层(SD1层)结构成形后,该位置膜层纵向形貌会成为梯形,当进行第二源漏金属层(SD2层)的掩模沉积(Mask Deposition)工艺时,第二源漏金属层(SD2层)的Ti/Al/Ti三层结构将会搭接在梯形的左右两个腰部,形成斜坡状铺设,这种三维立体的膜层铺设方式,会弱化刻蚀(Etch)气体在该位置的刻蚀(Etch)作用,会给后续的干法刻蚀(Dry Etch)工艺带来巨大压力。而且,由于刻蚀气体对不同材料的刻蚀比不同,刻蚀较软的金属铝(Al)的刻蚀速率较快,刻蚀较硬的金属钛(Ti)的刻蚀速率较慢,这样就导致第一源漏金属层(SD1层)所形成的梯形两侧腰部上所覆盖的部分第二源漏金属层(SD2层),在SD2刻蚀(Etch)工艺后无法被刻蚀彻底,使得第二源漏金属层(SD2层)的底部(Bottom)金属钛(Ti)膜层会部分残留在第一源漏金属层(SD1层)的梯形两侧腰部,如图3所示。

由于这种不规则的金属钛(Ti)膜层残留,会导致衬底基板不规则且不平整,并且,由于金属钛(Ti)化学性质比较稳定,会导致这种金属钛(Ti)膜层残留会一直存在。这样,当产品进行至封装膜层(如,EN膜层,也称为EVA膜层)的封装工艺时,底部的不平整膜层形貌,会使得采用化学气相沉积(Chemical Vapor Deposition,CVD)技术所形成的无机封装层在该位置(即上文提到的梯形两侧腰部)处铺设得凹凸不平,不利于释放外界应力。从而,在受到外界应力作用下,容易形成裂纹(T0 Crack),导致封装失效,使得显示面板容易出现显示异常。

本公开发明人经实验发现:设置有传统的双金属层隔离柱的显示面板,在进行薄型小尺寸封装(TSP)技术的显影(Develop)和刻蚀(Etch)等工艺后容易出现水汽入侵,形成T0孔剥离(Peeling)不良;或者,在进行有水汽参与的信赖性测试的过程中,显示面板在预设测试条件下(如温度60℃/湿度90%条件、或者温度5℃/湿度85%条件),通电运行一段时间后,容易出现水汽入侵,造成黑斑(Growing Dark Spot,GDSH)不良。

因此,由于传统的双金属层隔离柱容易出现金属残留,导致隔离性能变差,从而会使得设置有该双金属层隔离柱的显示面板,在T0及信赖性测试过程中容易出现裂纹(Crack)或剥离(Peeling)等不良,发生GDSH不良,显示效果变差。

本公开实施例提供一种显示面板,该显示面板可以包括:显示区、开孔区和位于显示区和开孔区之间的阻隔区,阻隔区可以包括:在衬底基板上间隔设置的多个隔离柱,每个隔离柱可以包括:在衬底基板上依次叠设的第一隔离结构层和第二隔离结构层,第二隔离结构层可以包括:朝向第一方向凹陷的第一凹陷部,第一凹陷部的侧壁与第一隔离结构层之间形成朝向第二方向凹陷的第二凹陷部,第二方向与第一方向交叉,第一方向为靠近衬底基板的方向,第二方向为靠近显示区的方向或者靠近开孔区的方向。

如此,在本公开实施例的显示面板中,通过设置第一隔离结构层和第二隔离结构层叠设形成隔离柱,并通过在第二隔离结构层中设置朝向第一方向凹陷的第一凹陷部,使得第一凹陷部的侧壁与第一隔离结构层之间形成朝向第二方向凹陷的第二凹陷部,如此,可以避免隔离柱出现金属残留的问题,从而,可以改善隔离柱的隔离性能,减少裂纹、剥离等不良的发生,进而可以提升显示面板的显示效果。

在一种示例性实施例中,第一凹陷部的开口尺寸大于第一凹陷部的底部尺寸,且第二凹陷部的开口尺寸小于第二凹陷部的底部尺寸;或者,第一凹陷部的开口尺寸小于第一凹陷部的底部尺寸,且第二凹陷部的开口尺寸小于第二凹陷部的底部尺寸;或者,第一凹陷部的开口尺寸等于第一凹陷部的底部尺寸,且第二凹陷部的开口尺寸等于第二凹陷部的底部尺寸。

在一种示例性实施例中,第二凹陷部可以包括:第一个第二凹陷部和第二个第二凹陷部,第二个第二凹陷部与第一个第二凹陷部的凹陷方向相反。

在一种示例性实施例中,第一凹陷部可以包括:开口、底部、以及位于开口和底部之间的侧壁,开口朝向背离衬底基板方向,底部沿第二方向延伸,侧壁至少包括:位于底部第二方向两侧的第一子壁和第二子壁,第一子壁与第一隔离结构层的第一区域形成第一个第二凹陷部,第二子壁与第一隔离结构层的第二区域形成第二个第二凹陷部。

在一种示例性实施例中,第二凹陷部可以包括:第一个第二凹陷部和第二个第二凹陷部,第一隔离结构层包括:依次连接设置的第一区域、中间区域和第二区域,第一区域与第一子壁之间形成第一个第二凹陷部,第二区域与第二子壁之间形成第二个第二凹陷部,第二个第二凹陷部与第一个第二凹陷部的凹陷方向相反。

在一种示例性实施例中,第一子壁与第一隔离结构层的第一区域之间的夹角为第一夹角θ

例如,第一夹角θ

例如,第一夹角θ

例如,第一夹角θ

在一种示例性实施例中,多个第二凹陷部在衬底基板上的正投影之间间隔设置。例如,每一个隔离柱中的第一个第二凹陷部和第二个第二凹陷部在衬底基板上的正投影之间间隔设置。例如,多个隔离柱中的第一个第二凹陷部在衬底基板上的正投影之间间隔设置。例如,多个隔离柱中的第二个第二凹陷部在衬底基板上的正投影之间间隔设置。

在一种示例性实施例中,第一凹陷部的截面形状可以为倒梯形、梯形和矩形中的任意一种。

在一种示例性实施例中,第二凹陷部的截面形状可以为倒梯形、梯形和矩形中的任意一种。

在一种示例性实施例中,在平行于显示面板的平面上,第二隔离结构层的面积大于第一隔离结构层的面积。

在一种示例性实施例中,显示区可以包括:在衬底基板上设置的驱动结构层和在驱动结构层的远离衬底基板一侧设置的发光结构层,第一隔离结构层和第二隔离结构层分别与驱动结构层中的不同的导电层同层设置。

在一种示例性实施例中,显示区可以包括:依次叠设的第一导电层、第二导电层、第三导电层和第四导电层,第一隔离结构层可以与第三导电层同层设置,第二隔离结构层可以与第四导电层同层设置。例如,第三导电层可以包括:像素驱动电路中的晶体管的第一极和第二极。例如,第三导电层可以称为SD1层,第四导电层可以称为SD2层。

在一种示例性实施例中,驱动结构层可以包括:多个像素单元和多条数据信号线,像素单元可以包括:像素驱动电路,第一隔离结构层与像素驱动电路中的晶体管的第一极和第二极同层设置,或者第二隔离结构层与数据信号线同层设置。

图4为本公开实施例中的显示面板中的隔离柱的一种结构示意图,如图4所示,该显示面板可以包括:显示区10、开孔区20和位于显示区10和开孔区20之间的阻隔区30,阻隔区30可以包括:在衬底基板101上间隔设置的多个隔离柱40,每个隔离柱40可以包括:在衬底基板101上依次叠设的第一隔离结构层50和第二隔离结构层60,第二隔离结构层60可以包括:朝向第一方向DR1凹陷的第一凹陷部70,第一凹陷部70的侧壁与第一隔离结构层50之间形成朝向第二方向DR2凹陷的第二凹陷部80,第二方向DR2与第一方向DR1交叉,第一方向DR1为靠近衬底基板101的方向,第二方向DR2为靠近显示区10的方向或者靠近开孔区20的方向。这里,为了方便说明,图4中是以隔离区30中的一个隔离柱40为例进行示意,图4仅示出了阻隔区中衬底基板10以及隔离柱40的结构和位置关系,而省略了显示面板的一些其它结构。

在一种示例性实施例中,如图4所示,第一凹陷部70可以包括:开口73、底部74、以及位于开口73和底部74之间的侧壁,开口73朝向背离衬底基板101方向,底部74沿第二方向DR2延伸,侧壁至少可以包括:位于底部74第二方向DR2两侧的第一子壁71和第二子壁72,第一子壁71可以与第一隔离结构层50的第一区域91之间形成第一个第二凹陷部80-1,第二子壁72可以与第一隔离结构层50的第二区域92之间形成第二个第二凹陷部80-2。例如,第一子壁71可以沿着第一倾斜方向延伸,第一倾斜方向与第二方向DR2具有第一夹角θ

在一种示例性实施例中,如图4所示,第一凹陷部70的开口尺寸大于第一凹陷部70的底部尺寸,且第二凹陷部80的开口尺寸小于第二凹陷部80的底部尺寸。这里,第一凹陷部70的开口尺寸可以是指第一凹陷部70的开口73在第二方向DR2上的尺寸,第一凹陷部70的底部尺寸可以是指第一凹陷部70的底部74在第二方向DR2上的尺寸。第二凹陷部80的开口尺寸可以是指第二凹陷部80的开口在第一方向DR1上的尺寸,第二凹陷部80的底部尺寸可以是指第二凹陷部80的底部(即第一凹陷部70的侧壁)在其延伸方向上的尺寸。

在一种示例性实施例中,如图4所示,第二凹陷部80可以包括:第一个第二凹陷部80-1和第二个第二凹陷部80-2,第一隔离结构层50可以包括:依次连接设置的第一区域91、中间区域90和第二区域92,第一区域91与第一子壁71之间形成第一个第二凹陷部80-1,第二区域92与第二子壁72之间形成第二个第二凹陷部80-2,第二个第二凹陷部80-2与第一个第二凹陷部80-1的凹陷方向相反。

在一种示例性实施例中,如图4所示,在每一个隔离柱40中,第一个第二凹陷部80-1和第二个第二凹陷部80-2在衬底基板101上的正投影间隔设置。

在一种示例性实施例中,如图4所示,在每一个隔离柱40中,第一凹陷部70和第二凹陷部80在衬底基板101上的正投影均位于第一隔离结构层50在衬底基板上的正投影之内。

在一种示例性实施例中,如图4所示,在每一个隔离柱40中,第一凹陷部70在衬底基板101上的正投影与第二凹陷部80在衬底基板101上的正投影存在部分重叠。例如,第一凹陷部70在衬底基板101上的正投影与第一个第二凹陷部80-1在衬底基板101上的正投影之间存在部分重叠,且第一凹陷部70在衬底基板101上的正投影与第二个第二凹陷部80-2在衬底基板101上的正投影之间存在部分重叠。

在一种示例性实施例中,如图4所示,第二隔离结构层60还可以包括:与第一子壁71连接的第一延伸部75和与第二子壁72连接的第二延伸部76,第一延伸部75位于第一子壁71的远离底部74一侧并沿第二方向DR2反方向延伸,第二延伸部76位于第二子壁72的远离底部74一侧并沿第二方向DR2延伸。

在一种示例性实施例中,如图4所示,第一延伸部75悬空于第一隔离结构层50的第一区域91,底部74的靠近衬底基板101一侧表面与第一隔离结构层50的中间区域90的背离衬底基板101一侧表面接触,第二延伸部76悬空于第一隔离结构层50的第二区域92。

在一种示例性实施例中,第一延伸部75和第二延伸部76中至少一个的侧面设置有第三凹陷部604,第三凹陷部604朝向靠近第一凹陷部70的方向凹陷。例如,如图4所示,第一延伸部75的远离第一凹陷部70一侧设置有第三凹陷部604和第二延伸部76的远离第一凹陷部70一侧均设置有第三凹陷部604。如此,相比于第一延伸部75和第二延伸部76的其它部分,第三凹陷部604可以朝向靠近第一凹陷部70的方向缩进,从而,可以更好地隔断有机发光层。

在一种示例性实施例中,第三凹陷部604的截面形状可以为倒梯形、梯形和矩形中的任意一种。

在一种示例性实施例中,如图4所示,隔离柱40或第一凹陷部70具有沿第一方向DR1延伸的中心线CL,第一延伸部75和第二延伸部76可以相对于中心线CL呈对称设置,或者,第一子壁71和第二子壁72可以相对于中心线CL呈对称设置。

在一种示例性实施例中,如图4所示,第二隔离结构层60可以为多层金属层叠设的复合结构。例如,第二隔离结构层60可以包括:依次层叠设置的第二个第一金属层601、第二个第二金属层602和第二个第三金属层603。

在一种示例性实施例中,第二个第一金属层601、第二个第二金属层602和第二个第三金属层603可以满足以下特征中至少一种:第二个第一金属层601的面积和第二个第三金属层603的面积均大于第二个第二金属层602的面积;第二个第二金属层602的材料与第二个第一金属层601的材料和第二个第三金属层603的材料不同;第二个第二金属层602的材料的刻蚀速度小于第二个第一金属层601的材料和第二个第三金属层603的材料的刻蚀速度。

例如,可以设置第二个第一金属层601的面积和第二个第三金属层603的面积均大于第二个第二金属层602的面积,且第二个第二金属层602的材料的刻蚀速度小于第二个第一金属层601的材料和第二个第三金属层603的材料的刻蚀速度。如此,进行侧刻蚀(Undercut)时,刻蚀液仅与第二个第二金属层602反应,从而可使第二隔离结构层60的侧面形成第三凹陷部604。

例如,可以设置第二个第一金属层601和第二个第三金属层603采用钛(Ti)金属膜层,第二个第二金属层602采用铝(Al)金属膜层。如此,第二隔离结构层60采用“Ti+Al+Ti”的膜层结构,该“Ti+Al+Ti”的膜层结构可以通过显示面板制作工艺中第二源漏金属(SD2)层的制作方式形成,在制作显示面板100的TFT阵列的过程中,形成TFT阵列中SD2层的同时,形成隔离柱的第二个“Ti+Al+Ti”的膜层结构,从而,可以简化制作工艺。

在一种示例性实施例中,如图4所示,第一隔离结构层50的侧面可以包括至少一个第四凹陷部504。如此,相比于第一隔离结构层50的其它部分,第四凹陷部504可以朝向靠近第一凹陷部70的方向缩进,从而,可以更好地隔断有机发光层。

在一种示例性实施例中,第四凹陷部504的截面形状可以为倒梯形、梯形和矩形中的任意一种。

在一种示例性实施例中,第一隔离结构层50的截面形状可以呈“工”字形。

在一种示例性实施例中,如图4所示,第一隔离结构层50可以为多层金属层叠设的复合结构。例如,第一隔离结构层50可以包括:依次层叠设置的第一个第一金属层501、第一个第二金属层502和第一个第三金属层503。

在一种示例性实施例中,第一个第一金属层501、第一个第二金属层502和第一个第三金属层503可以满足以下特征中至少一种:第一个第一金属层501的面积和第一个第三金属层503的面积均大于第一个第二金属层502的面积;第一个第二金属层502的材料与第一个第一金属层501的材料和第一个第三金属层503的材料不同;第一个第二金属层502的材料的刻蚀速度小于第一个第一金属层501的材料和第一个第三金属层503的材料的刻蚀速度。

例如,可以设置第一个第一金属层501的面积和第一个第三金属层503的面积均大于第一个第二金属层502的面积,且第一个第二金属层502的材料的刻蚀速度小于第一个第一金属层501的材料和第一个第三金属层503的材料的刻蚀速度。如此,进行侧刻蚀(Undercut)时,刻蚀液仅与第一个第二金属层502反应,从而可使第一隔离结构层50的两侧形成第四凹陷部504。

例如,第一个第一金属层501和第一个第三金属层503可以为钛(Ti)金属膜层,第一个第二金属层502可以为铝(Al)金属膜层。如此,第一隔离结构层50采用“Ti+Al+Ti”的膜层结构,该“Ti+Al+Ti”的膜层结构可以通过显示面板制作工艺中第一源漏(Source/Drain,SD1)金属层的制作方式形成,在制作显示面板100的TFT阵列的过程中,形成TFT阵列中SD1层的同时,形成隔离柱的第一个“Ti+Al+Ti”的膜层结构,如此,可以简化制作工艺。

图5为本公开实施例中的显示面板中的隔离柱的另一种结构示意图,如图5所示,该显示面板可以包括:显示区10、开孔区20和位于显示区10和开孔区20之间的阻隔区30,阻隔区30可以包括:在衬底基板101上间隔设置的多个隔离柱40,每个隔离柱40可以包括:在衬底基板101上依次叠设的第一隔离结构层50和第二隔离结构层60,第二隔离结构层60可以包括:朝向第一方向DR1凹陷的第一凹陷部70,第一凹陷部70的侧壁与第一隔离结构层50之间形成朝向第二方向DR2凹陷的第二凹陷部80,第二方向DR2与第一方向DR1交叉,第一方向DR1为靠近衬底基板101的方向,第二方向DR2为靠近显示区10的方向或者靠近开孔区20的方向。这里,为了方便说明,图5中是以隔离区30中的一个隔离柱40为例进行示意,图5仅示出了阻隔区中衬底基板10以及隔离柱40的结构和位置关系,而省略了显示面板的一些其它结构。

在一种示例性实施例中,如图5所示,第一凹陷部70可以包括:开口73、底部74、以及位于开口73和底部74之间的侧壁,开口73朝向背离衬底基板101方向,底部74沿第二方向DR2延伸,侧壁至少可以包括:位于底部74第二方向DR2两侧的第一子壁71和第二子壁72,第一子壁71可以与第一隔离结构层50的第一区域91之间形成第一个第二凹陷部80-1,第二子壁72可以与第一隔离结构层50的第二区域92之间形成第二个第二凹陷部80-2。例如,第一子壁与第一隔离结构层50的第一区域91之间具有第一夹角θ

在一种示例性实施例中,如图5所示,第一凹陷部70的开口尺寸等于第一凹陷部70的底部尺寸,且第二凹陷部80的开口尺寸等于第二凹陷部80的底部尺寸。这里,第一凹陷部70的开口尺寸可以是指第一凹陷部70的开口73在第二方向DR2上的尺寸,第一凹陷部70的底部尺寸可以是指第一凹陷部70的底部74在第二方向DR2上的尺寸。第二凹陷部80的开口尺寸可以是指第二凹陷部80的开口在第一方向DR1上的尺寸,第二凹陷部80的底部尺寸可以是指第二凹陷部80的底部(即第一凹陷部70的侧壁)在其延伸方向上的尺寸。

在一种示例性实施例中,如图5所示,第二凹陷部80可以包括:第一个第二凹陷部80-1和第二个第二凹陷部80-2,第一隔离结构层50可以包括:依次连接设置的第一区域91、中间区域90和第二区域92,第一区域91与第一子壁71之间形成第一个第二凹陷部80-1,第二区域92与第二子壁72之间形成第二个第二凹陷部80-2,第二个第二凹陷部80-2与第一个第二凹陷部80-1的凹陷方向相反。

图6为本公开实施例中的显示面板中的隔离柱的又一种结构示意图,如图6所示,该显示面板可以包括:显示区10、开孔区20和位于显示区10和开孔区20之间的阻隔区30,阻隔区30可以包括:在衬底基板101上间隔设置的多个隔离柱40,每个隔离柱40可以包括:在衬底基板101上依次叠设的第一隔离结构层50和第二隔离结构层60,第二隔离结构层60可以包括:朝向第一方向DR1凹陷的第一凹陷部70,第一凹陷部70的侧壁与第一隔离结构层50之间形成朝向第二方向DR2凹陷的第二凹陷部80,第二方向DR2与第一方向DR1交叉,第一方向DR1可以为靠近衬底基板101的方向,第二方向DR2可以为靠近显示区10的方向或者靠近开孔区20的方向。这里,为了方便说明,图6中是以隔离区30中的一个隔离柱40为例进行示意,图6仅示出了阻隔区中衬底基板10以及隔离柱40的结构和位置关系,而省略了显示面板的一些其它结构。

在一种示例性实施例中,如图6所示,第一凹陷部70可以包括:开口73、底部74、以及位于开口73和底部74之间的侧壁,开口73朝向背离衬底基板101方向,底部74沿第二方向DR2延伸,侧壁至少可以包括:位于底部74第二方向DR2两侧的第一子壁71和第二子壁72,第一子壁71可以与第一隔离结构层50的第一区域91之间形成第一个第二凹陷部80-1,第二子壁72可以与第一隔离结构层50的第二区域92之间形成第二个第二凹陷部80-2。例如,第一子壁与第一隔离结构层50的第一区域91之间具有第一夹角θ

在一种示例性实施例中,如图6所示,第一凹陷部70的开口尺寸小于第一凹陷部70的底部尺寸,且第二凹陷部80的开口尺寸小于第二凹陷部80的底部尺寸。这里,第一凹陷部70的开口尺寸可以是指第一凹陷部70的开口73在第二方向DR2上的尺寸,第一凹陷部70的底部尺寸可以是指第一凹陷部70的底部74在第二方向DR2上的尺寸。第二凹陷部80的开口尺寸可以是指第二凹陷部80的开口在第一方向DR1上的尺寸,第二凹陷部80的底部尺寸可以是指第二凹陷部80的底部(即第一凹陷部70的侧壁)在其延伸方向上的尺寸。

在一种示例性实施例中,如图6所示,第二凹陷部80可以包括:第一个第二凹陷部80-1和第二个第二凹陷部80-2,第一隔离结构层50可以包括:依次连接设置的第一区域91、中间区域90和第二区域92,第一区域91与第一子壁71之间形成第一个第二凹陷部80-1,第二区域92与第二子壁72之间形成第二个第二凹陷部80-2,第二个第二凹陷部80-2与第一个第二凹陷部80-1的凹陷方向相反。

在一种示例性实施例中,衬底基板101与隔离柱40之间还可以设置有缓冲层,缓冲层可以为氮化硅、氧化硅等材料制成,在阻隔水氧和阻隔碱性粒子效果,可以对衬底基板上的隔离柱起到保护作用。

在一种示例性实施例中,制作隔离柱的工艺,可以是单独制作的隔离柱,或者可以为了简化制作工艺,与显示区的其它膜层一起进行制作。

图7为图1所示显示面板在CC’方向的结构示意图,示意了显示面板中一个子像素的结构。如图7所示,在垂直于显示面板的平面上,显示区10可以包括:在衬底基板101上设置的驱动结构层102、设置在驱动电路层102远离衬底基板101一侧的发光结构层103以及设置在发光结构层103远离衬底基板101一侧的封装结构层104。在一些可能的实现方式中,显示面板还可以包括其它膜层,如触控结构层等,这里,本公开实施对此不做限定。

在一种示例性实施例中,衬底基板101可以是柔性基底,或者可以是刚性基底。

在一种示例性实施例中,每个子像素的驱动电路层102可以包括构成像素驱动电路的多个晶体管和存储电容,像素驱动电路的电路结构及布局可以根据实际情况进行设计,本公开实施例对此不作限定。为了清晰和简洁,图7中仅以一个晶体管210和一个存储电容211作为示例。例如,驱动电路层102还可以包括:扫描信号线(未示出)和数据信号线(未示出)等多种走线,本公开实施例对此不作限定。

在一种示例性实施例中,发光结构层103可以包括:阳极301、像素定义层302、有机发光层303和阴极304,阳极301与晶体管210的漏电极连接,有机发光层303与阳极301连接,阴极304与有机发光层303连接,有机发光层303在阳极301和阴极304驱动下出射相应颜色的光线。

在一种示例性实施例中,封装结构层104可以包括:叠设的第一封装层401、第二封装层402和第三封装层403。例如,第一封装层401和第三封装层403可以采用无机材料,第二封装层402可以采用有机材料。

图8为图1所示显示面板在BB’方向的结构示意图,如图8所示,在垂直于显示面板的平面上,显示区10可以包括:在衬底基板101上设置的驱动结构层102和在驱动结构层102的远离衬底基板101一侧设置的发光结构层103,隔离区30可以包括:在衬底基板101上间隔设置的多个隔离柱40,每个隔离柱40可以包括:依次叠设的第一隔离结构层50和第二隔离结构层60,第一隔离结构层50和第二隔离结构层60分别与驱动结构层102中的不同的导电层同层设置。这里,为了方便说明,图8中是以显示区10中的一个子像素为例进行示意。图8中是以隔离区30中的一个隔离柱40为例进行示意,图8仅示出了阻隔区30中衬底基板101以及隔离柱40的结构和位置关系,而省略了显示面板的一些其它结构。

在一种示例性实施例中,显示区10可以包括:在衬底基板101上依次叠设的第一绝缘层、有源层、第二绝缘层、第一栅金属(gate1)层、第三绝缘层、第二栅金属(gate2)层、第四绝缘层、第一源漏金属(SD1)层、第五绝缘层和第二源漏金属(SD2)层。例如,第一栅金属(gate1)层可以包括:扫描信号线(未示出)、像素驱动电路中晶体管的的栅电极G和存储电容211的第一极板,扫描信号线与栅电极G连接,第二栅金属(gate2)层可以包括:存储电容211的第二极板,第一源漏金属(SD1)层可以包括:像素驱动电路中晶体管的源电极S和漏电极D,第二源漏金属(SD2)层可以包括:数据信号线212,数据信号线与源电极S连接。

在一种示例性实施例中,在垂直于显示面板的平面内,阻隔区30可以包括:依次叠设的第一源漏金属(SD1)层和第二源漏金属(SD2)层,如此,隔离柱40可以满足如下特征中至少一种:第一隔离结构层50与第一源漏金属(SD1)层同层设置;第二隔离结构层60与第二源漏金属(SD2)层同层设置。例如,第一隔离结构层50与像素驱动电路中的晶体管的源电极S和漏电极D同层设置。或者,第二隔离结构层60与数据信号线212同层设置。

在一种示例性实施例中,在垂直于显示面板的平面内,开孔区可以包括:衬底基板101以及在衬底基板上依次叠设的第一绝缘层、第二绝缘层、第三绝缘层、第四绝缘层和第五绝缘层。

下面结合附图通过显示面板的制备过程的示例说明显示面板的结构。本公开实施例所说的“图案化工艺”,对于金属材料、无机材料或透明导电材料,包括涂覆光刻胶、掩模曝光、显影、刻蚀、剥离光刻胶等处理,对于有机材料,包括涂覆有机材料、掩模曝光和显影等处理。沉积可以采用溅射、蒸镀、化学气相沉积中的任意一种或多种,涂覆可以采用喷涂、旋涂和喷墨打印中的任意一种或多种,刻蚀可以采用干刻和湿刻中的任意一种或多种,本公开不做限定。“薄膜”是指将某一种材料在衬底基板上利用沉积、涂覆或其它工艺制作出的一层薄膜。若在整个制作过程当中该“薄膜”无需图案化工艺,则该“薄膜”还可以称为“层”。若在整个制作过程当中该“薄膜”需图案化工艺,则在图案化工艺前称为“薄膜”,图案化工艺后称为“层”。经过图案化工艺后的“层”中包含至少一个“图案”。

图9至图14为本公开示例性实施例中显示面板的制备方法的制备示意图,为了方便说明,图9至图14以隔离区30中的两个隔离柱40为例进行示意,仅示出了阻隔区30中衬底基板101以及隔离柱40的结构和位置关系,而省略了显示面板的一些其它结构。

本公开实施例还提供一种显示面板的制备方法,显示面板为上述一个或多个示例性实施例中的显示面板,该制备方法可以包括:

S1、在阻隔区中,在衬底基板上形成多个第一隔离结构层50;

在一种示例性实施例中,S1可以包括:在衬底基板101上,依次沉积第一金属薄膜、第二金属薄膜和第三金属薄膜,通过图案化工艺对第一金属薄膜、第二金属薄膜和第三金属薄膜进行图案化,形成设置在衬底基板101上的第一隔离结构层50图案,第一隔离结构层50可以包括:依次层叠设置的第一个第一金属层501、第一个第二金属层502和第一个第三金属层503,如图9所示。

S2、在阻隔区中,形成平坦层100,平坦层100可以包括多个隔断开口1001,每个隔断开口1001被配置为暴露出第一隔离结构层50的部分表面,如图10所示。平坦层100的隔断开口1001,可以是指平坦层100的部分材料被去除后在平坦层100中产生的空隙(或者说是通孔)。平坦层100的各个多个隔断开口1001的形状、大小可以根据实际需要配置。

在一种示例性实施例中,S2可以包括:在形成前述图案的基底上,涂覆平坦薄膜,通过图案化工艺对平坦薄膜进行图案化,形成平坦层,如图10所示,平坦层100可以包括多个隔断开口1001,平坦层100可以包括:位于相邻第一隔离结构层50其它部分表面上的搭接部1002和位于相邻第一隔离结构层50之间且与搭接部1002相连的主体部1003。

S3、在阻隔区中,形成多个第二隔离结构层60,第二隔离结构层60可以包括:朝向第一方向DR1凹陷的第一凹陷部70,第一凹陷部70位于隔断开口1001中;

在一种示例性实施例中,以第二隔离结构层60为多层金属层叠设的复合结构为例,S3可以包括:依次沉积第一金属薄膜、第二金属薄膜和第三金属薄膜,如图11所示;通过图案化工艺对第一金属薄膜、第二金属薄膜和第三金属薄膜进行图案化,形成第二隔离结构层60图案,第二隔离结构层60可以包括:依次层叠设置的第二个第一金属层601、第二个第二金属层602和第二个第三金属层603,如图12所示。

S4、去除平坦层100,以使第一凹陷部70的侧壁与第一隔离结构层50之间形成朝向第二方向DR2凹陷的第二凹陷部80,形成在衬底基板101上间隔设置的多个隔离柱40,第二方向DR2与第一方向DR1交叉,第一方向DR1为靠近衬底基板的方向,第二方向DR2为靠近显示区的方向或者靠近开孔区的方向。

在一种示例性实施例中,S4可以包括:利用除渣(Descum)工艺,去除第一隔离结构层50和第二隔离结构层60之间的平坦层100,以使第一凹陷部70的侧壁与第一隔离结构层50之间形成朝向第二方向DR2凹陷的第二凹陷部80,如图13所示;利用侧刻蚀(Under cut)工艺,刻蚀第一隔离结构层50和第二隔离结构层60,在第一隔离结构层50的侧面形成第四凹陷部504,在第二隔离结构层60的侧面形成第三凹陷部604。

例如,第一隔离结构层50和第二隔离结构层60为前述的Ti/Al/Ti的金属层叠结构进行侧刻蚀时,刻蚀液仅与第一隔离结构层50和第二隔离结构层60中的金属铝(Al)膜层反应,从而在第一隔离结构层50和第二隔离结构层60两侧形成凹陷部。

例如,在第一隔离结构层50和第二隔离结构层60为Ti/Al/Ti多金属层叠结构时,为了制作出凹陷部,可以采用特定的刻蚀液对Ti/Al/Ti多金属层叠结构进行刻蚀,该刻蚀液仅对金属铝(Al)膜层具有刻蚀效果,或者,对金属铝(Al)膜层的刻蚀速度大于对金属钛(Ti)膜层的刻蚀速度,从而,可使得第一隔离结构层50和第二隔离结构层60的两侧形成凹陷部,使得第一隔离结构层和第二隔离结构层具有隔断采用蒸镀方式形成膜层(例如,有机发光层、阴极等)。

本公开实施例的显示面板的结构及其制备过程仅仅是一种示例性说明。在一种示例性实施例中,可以根据实际应用场景变更相应结构以及增加或减少构图工艺。本示例性实施例的制备工艺可以利用目前成熟的制备设备即可实现,可以很好地与一些技术中的制备工艺兼容,工艺实现简单,易于实施,生产效率高,生产成本低,良品率高。

在本公开实施例提供的显示面板的制备方法中,通过对隔离柱的结构进行设计并对其制备方法进行调整,在制备第一隔离结构层之后,可以通过在相邻第一隔离结构层之间制备平坦层(平坦层可以包括:位于相邻第一隔离结构层上的搭接部和位于相邻第一隔离结构层之间且与搭接部相连的主体部),并以平坦层作为支撑制备第二隔离结构层,之后去除平坦层,使得第一凹陷部的侧壁与第一隔离结构层之间形成至少一个朝向第二方向凹陷的第二凹陷部。如此,通过设置平坦层,一方面可以由平坦层支撑形成第二隔离结构层,从而,可以避免出现金属残留的问题,进而,可以改善隔离柱的隔离性能,减少裂纹、剥离等不良的发生,提升显示面板的显示效果;另一方面从形成第一隔离结构层到去除平坦层的工艺过程中,可以由平坦层保证第一隔离结构层被包覆,对其起到极佳的保护作用。

此外,一些技术中的显示面板的制备方法,在形成第一源漏金属层(SD1层)的工艺之后,通常采用直接铺设第二源漏金属层(SD2层)的方式,会形成斜坡状铺设,使得后续刻蚀(Etch)工艺之后容易出现金属残留,如此,所形成的侧刻蚀(Under cut)结构的双金属层隔离柱效果较差,从而容易引发显示面板出现裂纹(Crack)或剥离(Peeling)等不良,导致显示效果较差。而本公开实施例所提供的显示面板的制备方法中,在形成第一隔离结构层之后,先铺设平坦层,再由平坦层支撑形成第二隔离结构层,可以避免出现斜坡状铺设,可以避免金属残留,如此,所形成的侧刻蚀(Under cut)结构的隔离柱效果较好,可以提高孔强度,可以减少显示面板出现裂纹(Crack)或剥离(Peeling)等不良的发生,提升显示效果从而能够提高显示产品良率。

在一种示例性实施例中,本公开显示面板可以应用于具有像素驱动电路的显示装置中,如有机发光二极管(Organic Light Emitting Diode,OLED)、量子点发光二极管(Quantum-dot Light Emitting Diodes,QLED)、或发光二极管显示(Micro LED或MiniLED)等显示装置,本公开在此不做限定。

本公开实施例还提供一种显示装置,该显示装置可以包括:上述一个或多个实施例中所描述的显示面板。

在一种示例性实施例中,可对显示面板的开孔区进行开孔处理,且该显示装置还可以包括:传感器,传感器位于显示面板的非显示侧一侧,且传感器在显示面板的正投影与显示面板的开孔区存在交叠。例如,可采用激光切割或机械冲压的方式形成开孔区,此开孔区贯穿衬底基板。

这里,显示装置可以为具有图像(包括静态图像或动态图像,其中,动态图像可以是视频)显示功能的产品。在一种示例性实施例中,该显示装置可以包括但不限于为:手机、平板电脑、电视机、显示器、笔记本电脑或者导航仪等任何具有显示功能的产品或部件。这里,本公开实施例对显示装置的类型不做限定。对于该显示装置的其它必不可少的组成部分均为本领域的普通技术人员应该理解具有的,在此不做赘述,也不应作为对本公开的限制。

在一种示例性实施例中,传感器可以包括但不限于:摄像头传感器、指纹传感器、光线传感器、红外线传感器或者超声波传感器等。这里,本公开实施例对此不做限定。

此外,本公开实施例中的显示装置除了可以包括上述的结构以外,还可以包括其它必要的组成和结构,例如,用于向显示面板提供电信号,以驱动该显示面板发光的电路,该电路可以称为控制电路,其可以包括与显示面板电连接的电路板和集成电路(IntegrateCircuit,IC)中至少一种;又如,对显示面板进行供电的电源系统等。本领域技术人员可根据该显示面板的种类和使用要求进行相应地设计和补充,在此不再赘述。

以上显示装置实施例的描述,与上述显示面板实施例的描述是类似的,具有同显示面板实施例相似的有益效果。对于本公开显示装置实施例中未披露的技术细节,本领域的技术人员请参照本公开显示面板实施例中的描述而理解,这里不再赘述。

虽然本公开所揭露的实施方式如上,但上述的内容仅为便于理解本公开而采用的实施方式,并非用以限定本公开。任何本公开所属领域内的技术人员,在不脱离本公开所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本公开的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

- 一种柔性显示面板的制备方法、柔性显示面板及显示装置

- 柔性显示面板、柔性显示装置及柔性显示面板制备方法

- 一种显示面板、显示装置及显示面板的制备方法

- 一种电致发光显示面板、显示装置及显示面板的制备方法

- 一种薄膜制备方法、显示面板及其制备方法、显示装置

- 显示面板、显示装置、显示面板的控制方法及显示面板的制备方法

- EL显示面板、包含EL显示面板的EL显示装置、有机EL显示装置、以及EL显示面板的制造方法