一种含钛PVD氧化复合涂层及其制备方法和应用

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于涂层技术领域,具体涉及一种含钛PVD氧化复合涂层及其制备方法和应用。

背景技术

物理气象沉积(PVD)技术制备的PVD涂层因其具有高硬度、耐磨性和化学稳定性而被广泛用于模具和切削刀具等产品的表面防护。然而,在某些服役工况中,由于PVD涂层与被接触材料具有较高的亲和性而极易导致二者发生粘结,进而降低生产效率,同时无法保证产品品质。例如:在铝合金压铸时,模具表面PVD涂层由于易与铝液发生界面粘结而导致铝合金产品表面拉伤或者模具服役寿命变短。又例如:在刀具切削时,由于切削刃易粘结金属材料而导致形成了切削瘤,降低了加工产品表面的质量,也降低了刀具的寿命。

近年来,研究人员发现通过在PVD涂层表面涂覆一层氧化物层,能有效解决上述问题。中国专利CN110512173A公开的用于压铸模具的无钛PVD涂层+表面氧化同步处理方法成功在无钛PVD涂层上通过表面氧化得到了一层致密的氧化物膜,但是,该方法只适用于无钛PVD涂层,同时也指出由于含钛PVD涂层的钛元素氧化得到的氧化物Ti

因此,开发一种能够提高含钛PVD涂层表面氧化膜致密性的含钛PVD氧化复合涂层的制备方法是具有重要经济价值的。

发明内容

本发明的首要目的是解决含钛PVD涂层表面氧化膜致密性差的问题,提供一种含钛PVD氧化复合涂层的制备方法,而利用该制备方法得到的含钛PVD氧化复合涂层不仅具有组织致密性高的钛元素氧化物层,提高含钛PVD涂层表面氧化膜的致密性,而且还对基底模具钢具有高结合力,同时还具有很好的耐磨和抗粘结性能。

本发明的另一目的是提供一种含钛PVD氧化复合涂层。

本发明的再一目的是提供一种含钛PVD氧化复合涂层在压铸模具制备中的应用。

为了达到上述目的,本发明采用了下列技术方案:

一种含钛PVD氧化复合涂层的制备方法,包括以下步骤:

S1.在基底模具钢上制备含钛PVD涂层;

S2.在常压条件下,通入惰性气体,加热至温度为300~550℃,再通入氧气和惰性气体并控制氧气/惰性气体流量比为0.3~1.0,对含钛PVD涂层进行渗氧氧化,制备含钛PVD氧化复合涂层。

本发明通过在常压条件下,控制温度以及氧气/惰性气体流量比,提高了氧化后含钛PVD涂层表面氧化膜的致密性,也提高了含钛PVD氧化复合涂层对基底模具钢的结合力,还增强了含钛PVD氧化复合涂层的耐磨和抗粘结性能。

具体地,本发明在常压条件的基础上,通过控制温度以及氧气/惰性气体流量比对含钛PVD涂层进行渗氧氧化,不仅得到了包含Ti

此外,本发明之所以选择常压条件而不是真空条件,是因为本发明在多次实验中发现,在本发明的体系里,真空条件下氧气氧化含钛PVD涂层的速度过快,不易控制,且快速增加了氧化层的厚度,使氧化层变得疏松、易破碎,降低了钛元素氧化物的组织致密性,也降低了含钛PVD涂层表面氧化膜的致密性;而在常压条件下,本发明能够很好地控制含钛PVD涂层的氧化速度,促进钛元素氧化物紧密有序地叠加,从而形成致密的氧化层,提高含钛PVD涂层表面氧化膜的致密性。

另外,在本发明中,整个步骤S2的过程维持常压条件。

优选地,步骤S2中所述氧气/惰性气体流量比为0.4~1。

进一步优选地,步骤S2中所述氧气/惰性气体流量比为0.5~1。

在本发明中,当氧气/惰性气体流量比过大(>1)时,会降低含钛PVD涂层表面氧化膜的致密性;而当氧气/惰性气体流量比过低(<0.5)时,虽然能在含钛PVD涂层表面形成的致密氧化膜,但是氧化膜的厚度过薄,耐磨性能较差,在实际过程中的损耗过快。

优选地,步骤S2中所述氧气的流量为200~1000sccm。

优选地,步骤S2中所述惰性气体的流量为200~3400sccm。

进一步优选地,步骤S2中所述惰性气体的流量为200~2500sccm。

发明人在实验过程中发现,在同一氧气/惰性气体流量比条件下,氧气流量和惰性气体流量的大小均不会影响氧化后含钛PVD涂层表面氧化膜的致密性、含钛PVD氧化复合涂层对基底模具钢的结合力、以及含钛PVD氧化复合涂层的耐磨和抗粘结性能。

优选地,步骤S2中所述温度为500~540℃。

优选地,步骤S1中所述基底模具钢为8407模具钢、H13模具钢或8418模具钢中的一种或多种。

优选地,步骤S1中所述基底模具钢在使用前先进行抛光、清洗和吹干。

进一步优选地,所述抛光为将基底模具钢抛光至粗糙度≤0.1μm。

优选地,步骤S1中所述含钛PVD涂层为掺杂氮的含钛PVD涂层或不掺杂氮的含钛PVD涂层中的一种或两种。

进一步优选地,所述掺杂氮的含钛PVD涂层为TiN涂层、TiAlN涂层、TiSiN涂层或TiCrN涂层中的一种或多种。

进一步优选地,所述不掺杂氮的含钛PVD涂层为Ti涂层或TiSi涂层中的一种或两种。

优选地,步骤S1中所述含钛PVD涂层的厚度为0.2~10μm。

优选地,所述步骤S1的具体操作为:将基底模具钢放入PVD炉的基片架上,打开含钛靶材,通入氮气,调整PVD沉积参数,制备含钛PVD涂层。

进一步优选地,所述含钛靶材为钛(Ti)靶、钛铝(TiAl)合金、钛硅(TiSi)合金或钛铬(TiCr)合金中的一种或多种。

进一步优选地,所述PVD沉积参数具体为:PVD炉内压力0.8~6.0Pa,含钛靶材电流60~200A,基体偏压-40~-200V,氮气流量200~1000sccm,沉积温度300~600℃,沉积时间1~10h。

优选地,步骤S2中含钛PVD氧化复合涂层的氧化层的厚度为40~260nm。

优选地,所述步骤S2的具体操作为:在常压条件下,将含钛PVD涂层送入气氛保护炉中,通入惰性气体,加热至温度为300~550℃,再通入氧气和惰性气体并控制氧气/惰性气体流量比为0.3~1.0,对含钛PVD涂层进行渗氧氧化,制备含钛PVD氧化复合涂层。

进一步优选地,所述惰性气体为氩气或者氮气中的一种或两种。

一种含钛PVD氧化复合涂层,由上述制备方法制备得到。

上述含钛PVD氧化复合涂层在压铸模具制备中的应用也应该在本发明的保护范围之内。

与现有技术相比,本发明的有益效果是:

本发明的含钛PVD氧化复合涂层的制备方法在常压条件的基础上,通过控制温度以及氧气/惰性气体流量比对含钛PVD涂层进行渗氧氧化,不仅得到了包含Ti

附图说明

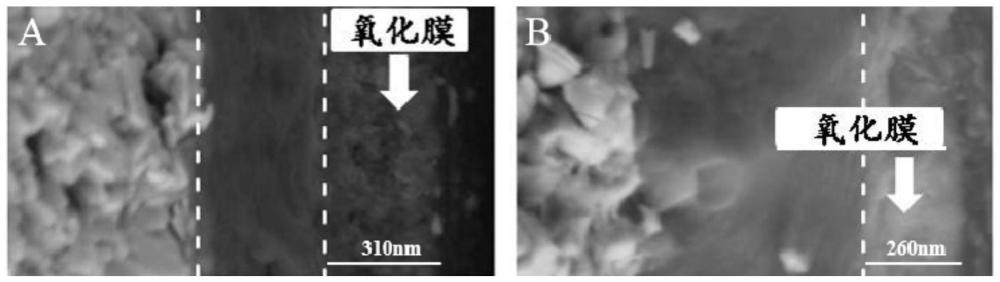

图1为实施例5和对比例4含钛PVD氧化复合涂层的表面氧化膜横截面的SEM图,图1A为对比例4含钛PVD氧化复合涂层的表面氧化膜横截面的SEM图,图1B为实施例5含钛PVD氧化复合涂层的表面氧化膜横截面的SEM图。

具体实施方式

下面结合实施例进一步阐述本发明。这些实施例仅用于说明本发明而不用于限制本发明的范围。下例实施例中未注明具体条件的实验方法,通常按照本领域常规条件或按照制造厂商建议的条件;所使用的原料、试剂等,如无特殊说明,均为可从常规市场等商业途径得到的原料和试剂。本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

实施例1

本实施例提供一种含钛PVD氧化复合涂层的制备方法,包括以下步骤:

S1.将8407模具钢抛光至粗糙度≤0.1μm,再依次用丙酮和无水乙醇超声清洗30min,并用气枪吹干,放入PVD炉的基片架上,打开含钛靶材钛(Ti)靶,通入氮气,调整PVD沉积参数为PVD炉内压力2.0Pa、含钛靶材电流160A、基体偏压-80V、氮气流量500sccm、沉积温度420℃和沉积时间1h,制备含钛PVD涂层TiN;

S2.在常压条件下,将含钛PVD涂层TiN送入气氛保护炉中,通入惰性气体氮气,加热至温度为520℃,再通入氧气和惰性气体氮气并控制氧气/氮气流量比为0.8,对含钛PVD涂层TiN进行渗氧氧化2h,制备含钛PVD氧化复合涂层;

其中,步骤S1中所述含钛PVD涂层TiN的厚度为1.0μm,步骤S2中所述氧气的流量为700sccm,步骤S2中所述氮气的流量为875sccm,整个步骤S2的过程维持常压条件。

一种含钛PVD氧化复合涂层,由上述制备方法制备得到。

实施例2~6和对比例1

实施例2~6和对比例1提供不同的含钛PVD氧化复合涂层的制备方法,与实施例1的差别仅在于步骤S2中的氧气/氮气流量比、以及氮气流量是不同的,其余均与实施例1一致,具体如下表所示:

表1实施例1~6和对比例1步骤S2中的氧气/氮气流量比、氧气流量以及氮气流量

实施例7~10和对比例2~3

实施例7~10和对比例2~3提供不同的含钛PVD氧化复合涂层的制备方法,与实施例1的差别仅在于步骤S2中的温度是不同的,其余均与实施例1一致,具体如下表所示:

表2实施例1、7~10和对比例2~3步骤S2中的温度

实施例11

本实施例提供一种含钛PVD氧化复合涂层的制备方法,与实施例1的差别仅在于步骤S2中所述氧气的流量为1000sccm,步骤S2中所述氮气的流量为1250sccm,其余均与实施例1一致。

实施例12

本实施例提供一种含钛PVD氧化复合涂层的制备方法,与实施例1的差别仅在于步骤S1中用含钛靶材钛铝(TiAl)合金代替钛(Ti)靶,其余均与实施例1一致;

其中,步骤S1中所述含钛PVD涂层TiAlN的厚度为1.0μm。

实施例13

本实施例提供一种含钛PVD氧化复合涂层的制备方法,与实施例1的差别仅在于步骤S1中用含钛靶材钛硅(TiSi)合金代替钛(Ti)靶,其余均与实施例1一致;

其中,步骤S1中所述含钛PVD涂层TiSiN的厚度为3.0μm。

对比例4

本对比例提供一种含钛PVD氧化复合涂层的制备方法,与实施例1的差别仅在于用空气代替步骤S2中的氧气和惰性气体氮气,具体如下:

S1.与实施例1一致;

S2.在常压条件下,将含钛PVD涂层TiN送入气氛保护炉中,通入惰性气体氮气,加热至温度为520℃,再打开气氛保护炉以便通入空气,对含钛PVD涂层TiN进行渗氧氧化2h,制备含钛PVD氧化复合涂层;

其中,步骤S1中所述含钛PVD涂层TiN的厚度为1.0μm,整个步骤S2的过程维持常压条件。

对比例5

本对比例提供一种含钛PVD氧化复合涂层的制备方法,与实施例1的差别仅在于用氧气代替步骤S2中的氧气和惰性气体氮气,且氧气的流量为700sccm,其余均与实施例1一致。

对比例6

本对比例提供一种含钛PVD氧化复合涂层的制备方法,参照中国专利CN110512173A的实施例1,并将中国专利CN110512173A实施例1的Cr靶和AlCrSi靶替换成含钛靶材钛(Ti)靶和含钛靶材钛硅(TiSi)合金。

样品表征

图1为实施例5和对比例4含钛PVD氧化复合涂层的表面氧化膜横截面的SEM图,图1A为对比例4含钛PVD氧化复合涂层的表面氧化膜横截面的SEM图,图1B为实施例5含钛PVD氧化复合涂层的表面氧化膜横截面的SEM图。从图1可知,对比例4用空气对含钛PVD涂层进行渗氧氧化得到的表面氧化膜结构疏松,致密性较差;而实施例5控制氧气/氮气流量比为1.0对含钛PVD涂层进行渗氧氧化得到的表面氧化膜结构致密,致密性较高。这是因为空气里除了氧气和惰性气体氮气外,还有稀有气体等其他气体和杂质,而稀有气体等其他气体和杂质会导致含钛PVD涂层表面氧化膜结构疏松,降低表面氧化膜的致密性。

性能测试

对各实施例和对比例的含钛PVD氧化复合涂层进行表面氧化膜致密性测试、结合力测试、耐磨性能测试和抗粘结性能测试:

(1)表面氧化膜致密性测试

将具有各实施例和对比例含钛PVD氧化复合涂层的样品折断,然后放入SEM中,利用背散射电子对表面氧化膜横截面的组织结构进行观察,每组样品取不同5个点进行测试,测量并记录各实施例和对比例含钛PVD氧化复合涂层的表面氧化膜的厚度和致密性情况。

(2)对基底模具钢的结合力测试

采用洛氏硬度计,在150kg载荷下将其压入各实施例或对比例含钛PVD氧化复合涂层的表面,然后采用金相显微镜观察压痕周围区域的涂层剥落情况,并进行结合力评级。以结合力等级表征含钛PVD氧化复合涂层对基底模具钢的结合力,结合力等级分别有HF1、HF2、HF3、HF4、HF5和HF6,其中,结合力等级HF1表示含钛PVD氧化复合涂层对基底模具钢的结合力最强,结合力等级HF6表示含钛PVD氧化复合涂层对基底模具钢的结合力最弱,具体参考国际标准ISO 26443:2008。

(3)耐磨性能测试

采用室温摩擦磨损试验机,测试各实施例和对比例含钛PVD氧化复合涂层的摩擦系数,其中,摩擦系数越小,说明含钛PVD氧化复合涂层的耐磨性能越好。

(4)抗粘结性能测试

将各实施例或对比例含钛PVD氧化复合涂层放入空气炉内,每个含钛PVD氧化复合涂层表面放入一颗直径6mm的铝球,再加热至800℃,直至铝球完全融化,然后将直径3mm不锈钢钢丝插入熔体,并一起冷却凝固,最后用手持测力仪测试铝球与含钛PVD氧化复合涂层结合力;其中,结合力越高,说明含钛PVD氧化复合涂层的抗粘结性能越差。

实验测试结果如表3所示。

表3各实施例和对比例含钛PVD氧化复合涂层的性能测试结果

表中,“/”表示含钛PVD氧化复合涂层的表面氧化膜太薄,无法用SEM测量。

从表3可知:

(1)实施例1~6的含钛PVD氧化复合涂层的表面氧化膜致密,而对比例1的含钛PVD氧化复合涂层的表面氧化膜疏松,说明当氧气/惰性气体流量比为0.3~1.0时,有利于提高含钛PVD涂层表面氧化膜的致密性;此外,实施例1~5对基底模具钢的结合力等级大于对比例1,实施例1~5的摩擦系数、铝球与含钛PVD氧化复合涂层结合力均小于对比例1,说明当氧气/惰性气体流量比为0.5~1时,还能够更好地提高含钛PVD氧化复合涂层对基底模具钢的结合力、及其耐磨和抗粘结性能。

(2)实施例1、7~10的含钛PVD氧化复合涂层的表面氧化膜的致密性、对基底模具钢的结合力等级均强于对比例2~3,且实施例1、7~10的铝球与含钛PVD氧化复合涂层结合力小于对比例2~3,说明当温度为300~550℃时,有利于提高含钛PVD涂层表面氧化膜的致密性、含钛PVD氧化复合涂层对基底模具钢的结合力、及其抗粘结性能;此外,实施例1、7~8和10的摩擦系数小于对比例2~3,说明当温度为500~550℃时,含钛PVD氧化复合涂层具有更好的耐磨性能。

(3)实施例11的表面氧化膜厚度、表面氧化膜致密性情况、对基底模具钢的结合力等级、摩擦系数、铝球与含钛PVD氧化复合涂层结合力与实施例1的一致,说明在同一氧气/惰性气体流量比条件下,氧气流量和氮气流量的大小均不会影响氧化后含钛PVD涂层表面氧化膜的致密性、含钛PVD氧化复合涂层对基底模具钢的结合力、以及含钛PVD氧化复合涂层的耐磨和抗粘结性能。

(4)使用氧气和惰性气体的实施例1,其含钛PVD氧化复合涂层的表面氧化膜的致密性、对基底模具钢的结合力等级均强于使用空气的对比例4、以及使用氧气的对比例5,且实施例1的摩擦系数、铝球与含钛PVD氧化复合涂层结合力均小于对比例4~5,说明相比于空气和纯氧条件,用且仅用氧气和惰性气体时,不仅可以提高氧化后含钛PVD涂层表面氧化膜的致密性、含钛PVD氧化复合涂层对基底模具钢的结合力,还能增强含钛PVD氧化复合涂层的耐磨和抗粘结性能。

(5)实施例1含钛PVD氧化复合涂层的表面氧化膜的致密性、对基底模具钢的结合力等级均强于对比例6,且实施例1的摩擦系数、铝球与含钛PVD氧化复合涂层结合力均小于对比例6,说明本发明的含钛PVD氧化复合涂层的制备方法解决了使用中国专利CN110512173A方法制备的含钛PVD涂层表面氧化膜致密性差的问题,同时还提高了含钛PVD氧化复合涂层对基底模具钢的结合力,增强了含钛PVD氧化复合涂层的耐磨和抗粘结性能。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 一种电解质溶液的制备方法和钛植入物表面镁/二氧化钛微孔陶瓷涂层及其制备方法

- 一种具有高透光率持久超亲水性的二氧化钛-有机复合自清洁涂层及其温和制备方法

- 一种介孔氧化钛-氧化硅氧化物复合材料及其制备方法和应用

- 二氧化钛/含锶氟羟基磷灰石生物活性纳米复合涂层及其制备方法和应用

- 二氧化钛/含锶氟羟基磷灰石生物活性纳米复合涂层及其制备方法和应用