真空泵、真空泵的控制装置及远程控制装置

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及真空泵、真空泵的控制装置及远程控制装置。

背景技术

作为将排气对象装置的内部的气体排出的真空泵的一种,已知有通过将吸入到泵主体内的气体的分子用旋转叶片弹飞而将气体排出的涡轮分子泵。例如,在专利文献1中,公开了将半导体制造装置的腔室内设为真空或将在半导体的制造中使用的工艺(process)气体从该腔室内排出的涡轮分子泵。

在专利文献1所记载的涡轮分子泵的外筒的底部设置有基座部,在基座部的外周,配置有将基座部加热的加热器和将基座部冷却的水冷管。专利文献1所记载的涡轮分子泵具备测量使旋转叶片旋转的马达的温度的传感器、测量基座部的内部温度的传感器、以及测量基座部的外部侧温度的传感器,将这些传感器的检测信号发送到控制装置。该控制装置构成为,能够对涡轮分子泵具备的加热器发送开启关闭控制指令信号,或对控制冷却水向涡轮分子泵具备的水冷管的流动的电磁阀发送开启关闭控制指令。如果控制装置对电磁阀发送开启指令信号,则电磁阀打开而冷却水流动到水冷管,如果发送关闭指令信号,则电磁阀关闭,冷却水不再流动到水冷管。

现有技术文献

专利文献

专利文献1:日本特许第5782378号公报

发明内容

发明要解决的课题

在安装有专利文献1所记载的涡轮分子泵的半导体制造装置中,通常选定与规定的工艺匹配的最优的泵,但也与近来的工艺的复杂化相匹配,需要准备较多规格的泵。

此外,另一方面,上述半导体制造装置的每1台的腔室数也增加,为了涡轮分子泵的维护准备,需要每种规格的预备,结果需要拥有较多库存。

作为解决上述课题的方法之一,在安装有涡轮分子泵的半导体制造装置中,有用户希望将涡轮分子泵的运转规格变更的情况。在此情况下,由于用户、现场服务的工程师必须前往到设置有涡轮分子泵及控制装置的场所,通过进行将涡轮分子泵的运转规格变更的规格变更设备的拆装作业或在该设备的拆装后将控制装置以手动操作,输入将与涡轮分子泵的运转规格有关的设定变更的指示,所以有给用户、现场服务的工程师带来的作业负担较大这一问题。

本发明是鉴于上述实际情况而做出的,目的是提供能够使用户、现场服务的工程师的作业负担减轻的真空泵、真空泵的控制装置及远程控制装置。

用来解决课题的手段

为了达成上述目的,本发明的真空泵具备:泵主体,将排气对象装置的内部的气体排出;以及控制装置,进行对于前述泵主体的控制;其特征在于,前述控制装置具备远程信号接收机构,所述远程信号接收机构从对前述泵主体进行远程控制的远程控制装置接收指令信号;前述控制装置基于前述远程信号接收机构接收到的前述指令信号,将与前述泵主体的运转规格有关的设定变更。

在上述的真空泵中,也可以是,前述控制装置在前述泵主体正在动作时,在前述远程信号接收机构从前述远程控制装置接收到前述指令信号的情况下,不将前述泵主体的动作停止,而基于前述指令信号将前述设定变更。

在上述的真空泵中,也可以是,还具备规格变更设备,所述规格变更设备将前述泵主体的运转规格变更;前述控制装置基于前述远程信号接收机构接收到的前述指令信号,将与前述规格变更设备的动作有关的设定变更。

在上述的真空泵中,也可以是,前述规格变更设备是将前述泵主体加热的加热机构或将前述泵主体冷却的冷却机构。

此外,为了达成上述目的,本发明的另一真空泵,具有将排气对象装置的内部的气体排出的泵主体,其特征在于,具备:控制对象设备,能够变更前述泵主体具有的运转规格;以及规格设定设备,通过变更前述控制对象设备的运转规格,将与前述泵主体的运转规格有关的设定变更。

此外,为了达成上述目的,本发明的真空泵的控制装置具备:控制机构,进行对于将排气对象装置的内部的气体排出的泵主体的控制;以及远程信号接收机构,从对前述泵主体进行远程控制的远程控制装置接收指令信号;其特征在于,前述控制机构基于前述远程信号接收机构接收到的前述指令信号,将与前述泵主体的运转规格有关的设定变更。

此外,为了达成上述目的,本发明的远程控制装置具备:远程信号发送机构,向控制装置发送指令信号,所述控制装置进行对于将排气对象装置的内部的气体排出的泵主体的控制;以及远程控制机构,通过使前述远程信号发送机构向前述控制装置发送前述指令信号,对前述泵主体进行远程控制;其特征在于,前述远程控制机构通过使前述远程信号发送机构向前述控制装置发送前述指令信号,使前述控制装置基于接收到的前述指令信号而变更与前述泵主体的运转规格有关的设定。

发明效果

根据本发明,能够提供能够使用户、现场服务的工程师的作业负担减轻的真空泵、真空泵的控制装置及远程控制装置。

附图说明

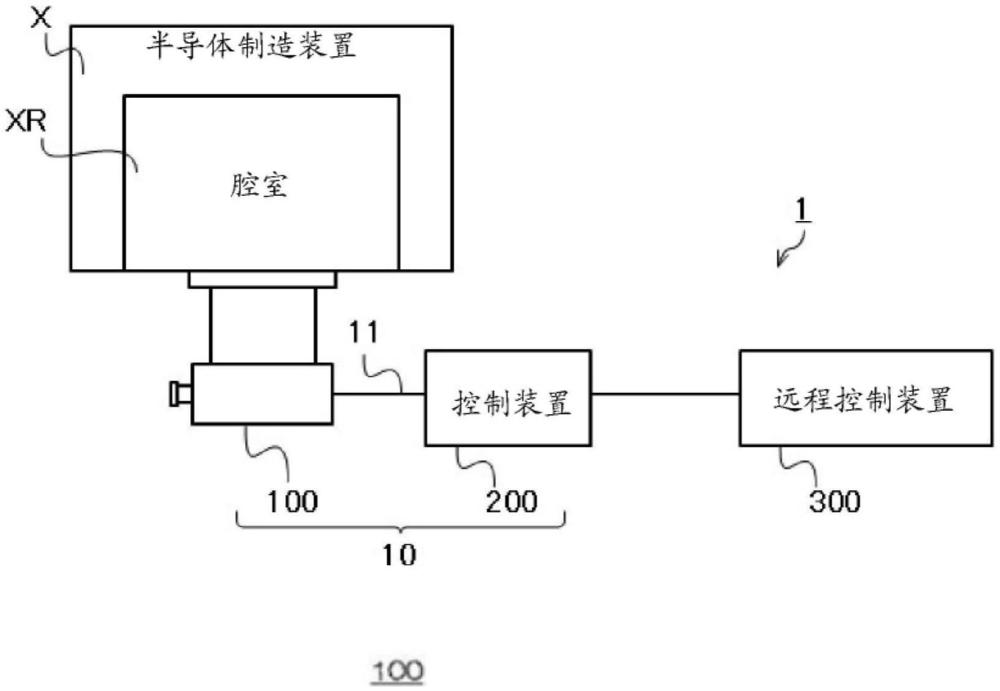

图1是表示本发明的实施方式所涉及的真空泵系统的整体结构的图。

图2是本发明的实施方式所涉及的涡轮分子泵的纵剖视图。

图3是表示本发明的实施方式所涉及的放大电路的电路图。

图4是表示本发明的实施方式所涉及的电流指令值比检测值大的情况下的控制的时间图。

图5是表示本发明的实施方式所涉及的电流指令值比检测值小的情况下的控制的时间图。

图6是表示本发明的实施方式所涉及的控制装置的结构的图。

图7是用来对本发明的实施方式所涉及的涡轮分子泵的规格进行说明的图。

图8是表示本发明的实施方式所涉及的远程控制装置的结构的图。

图9是用来对本发明的实施方式所涉及的涡轮分子泵的规格的变更进行说明的时间图。

具体实施方式

以下参照附图对本发明的实施方式进行说明。在图中,对于相互相同或同等的结构赋予相互相同的附图标记。

图1所示的真空泵系统1将半导体制造装置X的内部的空气、工艺气体等气体排出。半导体制造装置X具备腔室XR,在腔室XR的内部执行用来制造半导体的各种工艺,由此制造半导体。作为半导体制造装置X在腔室XR的内部执行的工艺的具体例,可以举出借助蚀刻、成膜而在半导体基板上形成电路的工艺、将工艺气体导入到腔室XR的内部并使该工艺气体作用于半导体基板的工艺等。半导体制造装置X是排气对象装置的一例。另外,在本实施方式中,假设排气对象装置是半导体制造装置X而进行说明,但这只不过是一例,排气对象装置可以是任意的装置。

真空泵系统1如图1所示,具备真空泵10和远程控制装置300。真空泵10具备:涡轮分子泵100,被安装在半导体制造装置X的腔室XR,将腔室XR的内部的气体排出;以及控制装置200,进行对于涡轮分子泵100的控制及运转状态的监视。涡轮分子泵100是泵主体的一例。另外,在本实施方式中,假设泵主体是涡轮分子泵100而进行说明,但这只不过是一例,泵主体例如也可以是油旋转真空泵、隔膜型真空泵等涡轮分子泵以外的真空泵。

控制装置200借助作为信号的传送路径的连接缆线11而与涡轮分子泵100连接,通过在与涡轮分子泵100之间经由连接缆线11进行有线通信而发送接收信号。具体而言,控制装置200通过经由连接缆线11将指令信号向涡轮分子泵100发送,对涡轮分子泵100的动作进行控制。此外,控制装置200经由连接缆线11接收从涡轮分子泵100具备的各种传感器输出的检测信号,监视涡轮分子泵100的运转状态。另外,在本实施方式中,假设涡轮分子泵100和控制装置200相互独立地设置、经由连接缆线11相互连接而进行说明,但这只不过是一例,也可以将涡轮分子泵100和控制装置200一体化,做成单一的装置。

控制装置200通过在与远程控制装置300之间进行远程通信而发送接收信号。另外,控制装置200既可以通过在与远程控制装置300之间经由通信缆线进行远程通信而发送接收信号,也可以通过在与远程控制装置300之间进行无线通信而发送接收信号。控制装置200从远程控制装置300借助远程通信而接收指令信号,按照接收到的指令信号进行对于涡轮分子泵100的控制。远程控制装置300按照由用户(例如,设置有半导体制造装置X的工厂的作业员)进行的指示,对涡轮分子泵100进行远程控制。具体而言,远程控制装置300受理由用户进行的指示的输入,将与所受理的指示对应的指令信号借助远程通信向控制装置200发送,使控制装置200按照接收到的指令信号进行对于涡轮分子泵100的控制,由此对涡轮分子泵100进行远程控制。另外,在本实施方式中,假设远程控制装置300对涡轮分子泵100进行远程控制而进行说明,但这只不过是一例,也可以构成为,通过具备主计算机(服务器)的监视系统作为远程控制装置发挥功能,对涡轮分子泵100进行远程控制。远程控制装置300在设置有半导体制造装置X的工厂内设置在从设置有半导体制造装置X及真空泵10的场所离开的场所。另外,这只不过是一例,也可以将远程控制装置300设置在从设置有半导体制造装置X及真空泵10的工厂离开的场所。

在图2中表示该涡轮分子泵100的纵剖视图。在图2中,涡轮分子泵100在圆筒状的外筒127的上端形成有吸气口101。而且,在外筒127的内方具备旋转体103,所述旋转体103在周部以放射状且多层地形成有用来将气体抽吸排出的作为涡轮机叶片的多个旋转叶片102(102a、102b、102c……)。在该旋转体103的中心安装有转子轴113,该转子轴113例如由5轴控制的磁轴承悬浮支承在空中并被进行位置控制。旋转体103一般由铝或铝合金等金属构成。

上侧径向电磁铁104在X轴和Y轴上成对地配置有4个电磁铁。与该上侧径向电磁铁104接近且与上侧径向电磁铁104的各自对应而具备4个上侧径向传感器107。上侧径向传感器107使用例如具有传导绕组的电感传感器、涡电流传感器等,基于与转子轴113的位置对应而变化的该传导绕组的电感的变化来检测转子轴113的位置。该上侧径向传感器107构成为,检测转子轴113即固定于其上的旋转体103的径向变位,发送到控制装置200。

在该控制装置200中,例如具有PID调节功能的补偿电路基于由上侧径向传感器107检测到的位置信号,生成上侧径向电磁铁104的励磁控制指令信号,图3所示的放大电路150(后述)基于该励磁控制指令信号,对上侧径向电磁铁104进行励磁控制,由此调整转子轴113的上侧的径向位置。

而且,该转子轴113由高导磁率材料(铁、不锈钢等)等形成,被上侧径向电磁铁104的磁力吸引。这样的调整在X轴方向和Y轴方向上分别独立地进行。此外,下侧径向电磁铁105及下侧径向传感器108与上侧径向电磁铁104及上侧径向传感器107同样地配置,将转子轴113的下侧的径向位置与上侧的径向位置同样地调整。

进而,轴向电磁铁106A、106B上下夹着装备在转子轴113的下部的圆板状的金属盘111而配置。金属盘111由铁等高导磁率材料构成。为了检测转子轴113的轴向变位而具备轴向传感器109,构成为,将其轴向位置信号发送到控制装置200。

而且,在控制装置200中,例如具有PID调节功能的补偿电路基于由轴向传感器109检测到的轴向位置信号,生成轴向电磁铁106A和轴向电磁铁106B的各自的励磁控制指令信号,放大电路150基于这些励磁控制指令信号对轴向电磁铁106A和轴向电磁铁106B分别进行励磁控制,由此,轴向电磁铁106A借助磁力将金属盘111向上方吸引,轴向电磁铁106B将金属盘111向下方吸引,转子轴113的轴向位置被调整。

这样,控制装置200适当地调节该轴向电磁铁106A、106B施加给金属盘111的磁力,使转子轴113在轴向上磁悬浮,将其在空间上非接触地保持。另外,关于对这些上侧径向电磁铁104、下侧径向电磁铁105及轴向电磁铁106A、106B进行励磁控制的放大电路150在后面叙述。

另一方面,马达121具备以将转子轴113包围的方式周状地配置的多个磁极。各磁极被控制装置200控制,以经由作用在与转子轴113之间的电磁力将转子轴113旋转驱动。此外,在马达121装入有未图示的例如霍尔元件、旋转变压器(resolver)、编码器等旋转速度传感器,根据该旋转速度传感器的检测信号来检测转子轴113的旋转速度。

进而,例如在下侧径向传感器108附近安装有未图示的相位传感器,检测转子轴113的旋转的相位。在控制装置200中,将该相位传感器和旋转速度传感器的检测信号一起使用来检测磁极的位置。

与旋转叶片102(102a、102b、102c……)隔开稍稍的空隙而配设有多片固定叶片123(123a、123b、123c……)。旋转叶片102(102a、102b、102c……)分别借助碰撞将排气气体的分子向下方移送,所以从与转子轴113的轴线垂直的平面以规定的角度倾斜而形成。固定叶片123(123a、123b、123c……)例如由铝、铁、不锈钢、铜等金属或包含这些金属作为成分的合金等金属构成。

此外,固定叶片123也同样从与转子轴113的轴线垂直的平面以规定的角度倾斜而形成,且朝向外筒127的内方、与旋转叶片102的层相互错开而配设。而且,固定叶片123的外周端以嵌插在多个层积的固定叶片间隔件125(125a、125b、125c……)之间的状态被支承。

固定叶片间隔件125是环状的部件,例如由铝、铁、不锈钢、铜等金属或包含这些金属作为成分的合金等金属构成。在固定叶片间隔件125的外周,隔开稍稍的空隙固定有外筒127。在外筒127的底部配设有基座部129。在基座部129形成有排气口133,与外部连通。从腔室(真空腔室)侧进入到吸气口101并被移送到基座部129的排气气体被向排气口133输送。

进而,根据涡轮分子泵100的用途,在固定叶片间隔件125的下部与基座部129之间,配设有带螺纹的间隔件131。带螺纹的间隔件131是由铝、铜、不锈钢、铁或以这些金属为成分的合金等金属构成的圆筒状的部件,在其内周面刻设有多条螺旋状的螺纹槽131a。螺纹槽131a的螺旋的方向是当排气气体的分子在旋转体103的旋转方向上移动时该分子被向排气口133侧移送的方向。在旋转体103的与旋转叶片102(102a、102b、102c……)接着的最下部,垂下有圆筒部102d。该圆筒部102d的外周面是圆筒状,且朝向带螺纹的间隔件131的内周面伸出,与该带螺纹的间隔件131的内周面隔开规定的间隙而接近。由旋转叶片102及固定叶片123移送到螺纹槽131a的排气气体一边被螺纹槽131a引导一边被向基座部129输送。

基座部129是构成涡轮分子泵100的基底部的圆盘状的部件,一般由铁、铝、不锈钢等金属构成。基座部129将涡轮分子泵100物理地保持,并且还兼具备热的传导路的功能,所以优选的是使用铁、铝、铜等有刚性且热传导率也较高的金属。

在这样的结构中,如果用马达121将旋转叶片102与转子轴113一起旋转驱动,则借助旋转叶片102和固定叶片123的作用,从腔室经由吸气口101将排气气体吸入。旋转叶片102的旋转速度通常为20000rpm~90000rpm,旋转叶片102的前端处的圆周速度达到200m/s~400m/s。被从吸气口101吸入的排气气体经过旋转叶片102与固定叶片123之间被向基座部129移送。此时,因在排气气体与旋转叶片102接触时产生的摩擦热、由马达121产生的热的传导等,旋转叶片102的温度上升,但该热通过辐射或由排气气体的气体分子等进行的传导被传递到固定叶片123侧。

固定叶片间隔件125在外周部相互接合,将固定叶片123从旋转叶片102接受到的热、排气气体与固定叶片123接触时产生的摩擦热等向外部传递。

另外,在上述中,假设带螺纹的间隔件131配设在旋转体103的圆筒部102d的外周、在带螺纹的间隔件131的内周面刻设有螺纹槽131a而进行了说明。但是,也有与此相反而在圆筒部102d的外周面刻设螺纹槽、在其周围配置具有圆筒状的内周面的间隔件的情况。

此外,根据涡轮分子泵100的用途,也有将电装部周围用定子柱122覆盖,并将该定子柱122内用吹扫气体保持为规定压力,以使被从吸气口101抽吸的气体不侵入到电装部的情况,所述电装部由上侧径向电磁铁104、上侧径向传感器107、马达121、下侧径向电磁铁105、下侧径向传感器108、轴向电磁铁106A、106B、轴向传感器109等构成。

在此情况下,在基座部129配设有未图示的配管,经由该配管将吹扫气体导入。被导入的吹扫气体经过保护轴承120与转子轴113间、马达121的转子与定子间、定子柱122与旋转叶片102的内周侧圆筒部之间的间隙被向排气口133送出。

这里,涡轮分子泵100需要机种的确定和基于被分别调整后的固有的参数(例如,与机种对应的各特性)的控制。为了将该控制参数保存,上述涡轮分子泵100在其主体内具备电子电路部141。电子电路部141由EEP-ROM等半导体存储器及用于其访问的半导体元件等电子零件、它们的安装用的基板143等构成。该电子电路部141被收容在构成涡轮分子泵100的下部的基座部129的例如中央附近的未图示的旋转速度传感器的下部,被气密性的底盖145封闭。

可是,在半导体的制造工序中,在被导入到腔室的工艺气体之中,有具有如果其压力变得比规定值高或其温度变得比规定值低则成为固体的性质的工艺气体。在涡轮分子泵100内部,排气气体的压力在吸气口101处最低,在排气口133处最高。在工艺气体被从吸气口101向排气口133移送的途中,如果其压力变得比规定值高,或其温度变得比规定值低,则工艺气体成为固体状,附着堆积在涡轮分子泵100内部。

例如,在Al蚀刻装置中作为工艺气体而使用SiCl4的情况下,根据蒸气压曲线可知,在低真空(760[torr]~10-2[torr])且低温(约20[℃])时,固体生成物(例如AlCl3)析出,附着堆积在涡轮分子泵100内部。由此,如果工艺气体的析出物堆积在涡轮分子泵100内部,则该堆积物使泵流路变窄,成为使涡轮分子泵100的性能下降的原因。而且,前述的生成物处于在排气口133附近、带螺纹的间隔件131附近的压力较高的部分容易凝固、附着的状况。

因此,为了解决该问题,以往使未图示的加热器、环状的水冷管149卷装在基座部129等的外周,且例如在基座部129将未图示的温度传感器(例如热敏电阻)埋入,基于该温度传感器的信号,进行加热器的加热、由水冷管149进行的冷却的控制(以下称作TMS。TMS;Temperature Management System;温度管理系统),以将基座部129的温度保持为一定的较高的温度(设定温度)。

接着,关于这样构成的涡轮分子泵100,对将其上侧径向电磁铁104、下侧径向电磁铁105及轴向电磁铁106A、106B进行励磁控制的放大电路150进行说明。在图3中表示该放大电路150的电路图。

在图3中,构成上侧径向电磁铁104等的电磁铁绕组151其一端经由晶体管161而与电源171的正极171a连接,此外,其另一端经由电流检测电路181及晶体管162而与电源171的负极171b连接。而且,晶体管161、162成为所谓的功率MOSFET,具有在其源极-漏极间连接有二极管的构造。

此时,晶体管161其二极管的阴极端子161a与正极171a连接,并且阳极端子161b与电磁铁绕组151的一端连接。此外,晶体管162其二极管的阴极端子162a与电流检测电路181连接,并且阳极端子162b与负极171b连接。

另一方面,电流再生用的二极管165其阴极端子165a与电磁铁绕组151的一端连接,并且其阳极端子165b与负极171b连接。此外,与此同样,电流再生用的二极管166其阴极端子166a与正极171a连接,并且其阳极端子166b经由电流检测电路181而与电磁铁绕组151的另一端连接。而且,电流检测电路181例如由霍尔传感器式电流传感器、电阻元件构成。

如以上那样构成的放大电路150对应于一个电磁铁。因此,在磁轴承是5轴控制,电磁铁104、105、106A、106B合计有10个的情况下,关于电磁铁的各自构成同样的放大电路150,对于电源171并联地连接10个放大电路150。

进而,放大器控制电路191例如由控制装置200的未图示的数字信号处理器部(以下称作DSP部)构成,该放大器控制电路191切换晶体管161、162的导通(on)/截止(off)。

放大器控制电路191将电流检测电路181检测到的电流值(将反映了该电流值的信号称作电流检测信号191c)与规定的电流指令值比较。然后,基于该比较结果,决定在作为PWM控制的1周期的控制周期Ts内产生的脉冲宽度的大小(脉冲宽度时间Tp1、Tp2)。结果,将具有该脉冲宽度的栅极驱动信号191a、191b从放大器控制电路191输出到晶体管161、162的栅极端子。

另外,在旋转体103的旋转速度的加速运转中经过共振点时、在定速运转中产生了干扰时等,需要进行高速且强力下的旋转体103的位置控制。因此,作为电源171而使用例如50V左右的高电压,以便能够实现在电磁铁绕组151流动的电流的急剧的增加(或减少)。此外,在电源171的正极171a与负极171b之间,为了电源171的稳定化而通常连接着电容器(图示略)。

在这样的结构中,如果将晶体管161、162的两者设为导通,则在电磁铁绕组151流动的电流(以下称作电磁铁电流iL)增加,如果将两者设为截止,则电磁铁电流iL减少。

此外,如果将晶体管161、162的一方设为导通、将另一方设为截止,则所谓的续流(flywheel)电流被保持。而且,通过这样使续流电流流动于放大电路150,能够使放大电路150中的磁滞损耗减少,将作为电路整体的消耗电力抑制为较低。此外,通过这样对晶体管161、162进行控制,能够降低在涡轮分子泵100中产生的高次谐波等高频噪声。进而,通过由电流检测电路181测量该续流电流,能够检测在电磁铁绕组151流动的电磁铁电流iL。

即,在检测到的电流值比电流指令值小的情况下,如图4所示,在控制周期Ts(例如100μs)中仅1次以相当于脉冲宽度时间Tp1的时间量将晶体管161、162的两者设为导通。因此,该期间中的电磁铁电流iL朝向能够从正极171a向负极171b经由晶体管161、162流动的电流值iLmax(未图示)增加。

另一方面,在检测到的电流值比电流指令值大的情况下,如图5所示,在控制周期Ts中仅1次以相当于脉冲宽度时间Tp2的时间量将晶体管161、162的两者设为截止。因此,该期间中的电磁铁电流iL朝向能够从负极171b向正极171a经由二极管165、166再生的电流值iLmin(未图示)减少。

而且,在哪种情况下,都在脉冲宽度时间Tp1、Tp2的经过后,将晶体管161、162中的某1个设为导通。因此,在该期间中,在放大电路150中保持续流电流。

接着,对控制装置200的结构及功能进行说明。控制装置200如图6所示,具备CPU(Central Processing Unit;中央处理单元)201、存储部202、有线通信部203、远程通信部204、输出接口205、操作部206、以及系统总线207。

CPU201按照存储在存储部202的程序及数据执行各种处理。存储部202具备ROM(Read Only Memory;只读存储器)、闪速存储器、EPROM(Erasable Programmable ReadOnly memory;可擦除可编程只读存储器)等非易失性存储器(未图示),非易失性地存储CPU201为了执行各种处理而使用的程序及数据。进而,存储部202具备作为CPU201的工作区发挥功能的RAM(Random Access Memory;随机存取存储器)(未图示)。

有线通信部203按照由CPU201进行的控制,在与控制装置200的外部的装置之间进行有线通信,发送接收信号。具体而言,有线通信部203具备将上述的连接缆线11连接的连接器(未图示),经由连接缆线11在与涡轮分子泵100之间发送接收信号。更具体地讲,有线通信部203将CPU201生成的指令信号经由连接缆线11向涡轮分子泵100发送。此外,有线通信部203经由连接缆线11接收来自涡轮分子泵100具备的各种传感器的检测信号,将接收到的检测信号向CPU201输出。远程通信部204在与控制装置200的外部的装置之间进行远程通信,发送接收信号。具体而言,远程通信部204具备远程I/O(Input/Output;输入/输出)单元(未图示),使用该远程I/O单元,在与远程控制装置300之间进行经由通信网的串行通信方式的远程通信,由此发送接收信号。远程通信部204通过在与远程控制装置300之间进行远程通信,从远程控制装置300接收指令信号。远程通信部204是远程信号接收机构的一例。

输出接口205向用户呈现与涡轮分子泵100的运转状态有关的信息。具体而言,输出接口205具备LCD(Liquid Crystal Display;液晶显示)面板(未图示),在该LCD面板,显示表示涡轮分子泵100的运转状态的设定的消息、表示涡轮分子泵100的当前的运转状态的消息、报知涡轮分子泵100的动作异常的错误消息等涡轮分子泵100的运转状态的各种图像。进而,输出接口205具备当涡轮分子泵100的电源为开启状态时点亮的电源灯(未图示)、当产生了涡轮分子泵100的动作异常时点亮的错误灯(未图示)等报知涡轮分子泵100的运转状态的报知灯(未图示),通过切换该报知灯的点亮/熄灭,将涡轮分子泵100的运转状态报知给用户。

操作部206具备操作件,按照对于该操作件的用户的操作,受理由用户进行的各种指示的输入。具体而言,操作部206作为操作件,具备受理涡轮分子泵100的起动指示的起动开关、受理涡轮分子泵100的停止指示的停止开关等操作开关,根据对于该操作开关的用户的操作受理各种指示的输入。在操作部206具备的操作开关中,包括将控制装置200的动作模式在远程控制模式与手动操作控制模式之间切换的模式切换开关,所述远程控制模式按照远程通信部204从远程控制装置300接收到的指令信号进行对于涡轮分子泵100的控制,所述手动操作控制模式按照用户通过将操作部206操作而输入的指示进行对于涡轮分子泵100的控制。在控制装置200以远程控制模式动作的情况下,CPU201通过将与从远程控制装置300接收到的指令信号对应的指令信号经由有线通信部203向涡轮分子泵100发送,根据接收到的指令信号设定涡轮分子泵100的控制参数,对涡轮分子泵100的动作进行控制。在控制装置200以手动操作控制模式动作的情况下,CPU201通过将与用户通过将操作部206操作而输入的指示对应的指令信号经由有线通信部203向涡轮分子泵100发送,根据被输入的指示设定涡轮分子泵100的控制参数,对涡轮分子泵100的动作进行控制。以下,在本实施方式中,假设控制装置200的动作模式被设定为远程控制模式而进行说明。系统总线207是命令及数据的传送路径,将CPU201~操作部206相互连接。

以下,对CPU201的功能详细地进行说明。CPU201使有线通信部203经由连接缆线11向涡轮分子泵100发送指令信号,设定涡轮分子泵100的控制参数,由此对涡轮分子泵100的动作控制。CPU201是控制机构的一例。CPU201按照远程通信部204从远程控制装置300接收到的指令信号对涡轮分子泵100的动作进行控制。具体而言,CPU201在远程通信部204从远程控制装置300接收到指示涡轮分子泵100的起动的指令信号的情况下,经由有线通信部203发送指令信号,由此使涡轮分子泵100起动。CPU201在远程通信部204从远程控制装置300接收到指示涡轮分子泵100的停止的指令信号的情况下,经由有线通信部203发送指令信号,由此使涡轮分子泵100停止。

CPU201在远程通信部204从远程控制装置300接收到指示涡轮分子泵100的运转规格的设定的确认的指令信号的情况下,生成表示该运转规格的设定的信号,将生成的信号经由远程通信部204向远程控制装置300发送。CPU201在远程通信部204从远程控制装置300接收到指示涡轮分子泵100的当前的运转规格的确认的指令信号的情况下,基于从涡轮分子泵100具备的各传感器经由有线通信部203输入的检测信号生成表示该运转规格的信号,将生成的信号经由远程通信部204向远程控制装置300发送。

上述的涡轮分子泵100作为将作为涡轮分子泵100的运转规格的一例的涡轮分子泵100的内部的温度变更(控制)的规格变更设备而具备加热器(未图示)和水冷管149。加热器例如配置在涡轮分子泵100的基座部129,将基座部129加热。加热器是加热机构的一例。水冷管149配置在涡轮分子泵100的基座部129,将基座部129冷却。水冷管149是冷却机构的一例。在涡轮分子泵100的基座部129,配置有测量基座部129的温度的未图示的温度传感器(例如热敏电阻),CPU201经由有线通信部203接收该温度传感器输出的检测信号。CPU201进行TMS控制:按照从温度传感器接收到的检测信号,控制由加热器进行的基座部129的加热和由水冷管149进行的基座部129的冷却,以将基座部129的温度保持为预先设定的TMS设定温度。

在TMS控制中,CPU201进行经由有线通信部203向加热器发送开启控制指令信号而使基座部129的加热开始或向加热器发送关闭控制指令信号而使基座部129的加热停止的控制。进而,在TMS控制中,CPU201进行以下的控制:经由有线通信部203向控制通往水冷管149的冷却水的流动的电磁阀(未图示)发送开启指令信号而使电磁阀打开,或向电磁阀发送关闭指令信号而使电磁阀关闭。如果CPU201向电磁阀发送开启指令信号而使电磁阀打开,则冷却水流动到水冷管149,开始由水冷管149进行的基座部129的冷却。如果CPU201向电磁阀发送关闭指令信号而使电磁阀关闭,则冷却水不再流动到水冷管149,由水冷管149进行的基座部129的冷却停止。

CPU201通过对涡轮分子泵100的动作进行控制并进行TMS控制,使涡轮分子泵100以图7所示的规格1~规格4中的某个规格(运转规格)动作。如图7所示,根据规格,将涡轮分子泵100的旋转叶片102旋转驱动的马达121的额定旋转速度的设定不同。具体而言,规格2中的被设定为马达121的额定旋转速度的旋转速度ω2和规格3中的被设定为马达121的额定旋转速度的旋转速度ω3与规格1中的被设定为马达121的额定旋转速度的旋转速度ω1相同。相对于此,规格4中的被设定为马达121的额定旋转速度的旋转速度ω4比旋转速度ω1小。

进而,如图7所示,根据规格,CPU201执行的TMS控制的控制模式和TMS控制中的作为目标温度的TMS设定温度也不同。在规格1中,不执行TMS控制,也不设定TMS设定温度。另外,在规格1中,控制通往水冷管149的冷却水的流动的电磁阀平时被打开,平时进行由水冷管149进行的冷却。在规格2中,进行将温度T2设为TMS设定温度的TMS标准模式的TMS控制。在规格3中,进行将比温度T2高的温度T3设为TMS设定温度的TMS第1特殊模式的TMS控制。在规格4中,进行将比温度T3高的温度T4设为TMS设定温度的TMS第2特殊模式的TMS控制。在不进行TMS控制的规格1中,既不进行由加热器进行的加热的控制,也不进行由水冷管149进行的冷却的控制。在进行TMS标准模式、TMS第1特殊模式或TMS第2特殊模式的TMS控制的规格2~规格3中,进行由加热器进行的加热的控制和由水冷管149进行的冷却的控制。这样,根据规格而TMS控制的控制模式不同,由此由加热器进行的加热的控制的执行有无、由水冷管149进行的冷却的控制的执行有无不同。

涡轮分子泵100的排气速度、涡轮分子泵100的压缩比、涡轮分子泵100的到达压力之类的涡轮分子泵100的排气性能,涡轮分子泵100的容许流量,作为涡轮分子泵100内部的气体流路的温度的泵内温度,都取决于马达121的额定旋转速度及TMS设定温度,根据规格而不同。具体而言,在规格2及规格3中,涡轮分子泵100的排气速度、压缩比及到达压力与作为基准的规格1同等,相对于此,在规格4中比规格1低。涡轮分子泵100的容许流量在规格2中比规格1低,在规格3中比规格2低,在规格4中比规格2低、比规格3高。规格2中的泵内温度TP2比规格1中的作为泵内温度的温度TP1高,规格3中的泵内温度TP3比规格2中的泵内温度TP2高,规格4中的泵内温度TP4比规格3中的泵内温度TP3高。

另外,在本实施方式中,假设涡轮分子泵100的规格是规格1~规格4这4种而进行说明,但这只不过是一例,涡轮分子泵100的规格既可以是3种以下,也可以是5种以上。此外,图7所示的规格的设定只不过是一例,涡轮分子泵100的规格能够任意地设定。

在控制装置200具备的存储部202,预先存储有表示图7所示的规格1~规格4中的与涡轮分子泵100的运转状态有关的设定的规格信息。CPU201通过按照该规格信息对涡轮分子泵100的动作进行控制并且进行TMS控制,使涡轮分子泵100以规格1~规格4的某个规格动作。具体而言,CPU201参照规格信息来确定与当前设定的规格对应的马达121的额定旋转速度,经由有线通信部203向涡轮分子泵100发送指令信号,由此设定涡轮分子泵100的控制参数,以使马达121的额定旋转速度成为被确定的额定旋转速度。进而,CPU201通过参照规格信息而确定与当前设定的规格对应的TMS控制的控制模式和TMS设定温度,进行以所确定的TMS设定温度为目标温度的所确定的控制模式的TMS控制。

如后述那样,远程控制装置300在从用户受理了使涡轮分子泵100的规格向用户所指定的规格变更的指示的情况下,将作为指示涡轮分子泵100的规格向用户指定的规格的变更的指令信号的设定变更指令信号借助远程通信向控制装置200发送。CPU201在远程通信部204从远程控制装置300接收到设定变更指令信号的情况下,基于接收到的设定变更指令信号,将作为与涡轮分子泵100的运转状态有关的设定的一例的涡轮分子泵100的规格(运转规格)变更。

具体而言,CPU201在远程通信部204接收到设定变更指令信号的情况下,通过参照上述的规格信息,确定与该设定变更指令信号表示的变更后的涡轮分子泵100的规格对应的马达121的额定旋转速度。然后,CPU201经由有线通信部203向涡轮分子泵100发送指令信号,将涡轮分子泵100的控制参数变更,由此使马达121的额定旋转速度从与当前设定的涡轮分子泵100的规格对应的额定旋转速度向与所确定的变更后的涡轮分子泵100的规格对应的额定旋转速度变更。

进而,CPU201在远程通信部204接收到设定变更指令信号的情况下,通过参照规格信息,确定与该设定变更指令信号表示的变更后的涡轮分子泵100的规格对应的TMS控制的控制模式及TMS设定温度。然后,CPU201将TMS控制的控制模式从与当前设定的涡轮分子泵100的规格对应的控制模式向与所确定的变更后的涡轮分子泵100的规格对应的控制模式变更,并且将TMS设定温度从与当前设定的涡轮分子泵100的规格对应的TMS设定温度向与所确定的变更后的涡轮分子泵100的规格对应的TMS设定温度变更。这样,CPU201在远程通信部204从远程控制装置300接收到设定变更指令信号的情况下,基于接收到的设定变更指令信号,将为与作为变更涡轮分子泵100的运转规格的规格变更设备的加热器及水冷管149的动作有关的设定的TMS控制的控制模式及TMS设定温度变更。

CPU201当涡轮分子泵100动作而进行TMS控制时,在远程通信部204接收到设定变更指令信号的情况下,不将涡轮分子泵100的动作停止,且不将TMS控制停止,而基于接收到的设定变更指令信号将涡轮分子泵100的规格变更,将TMS控制的控制模式及TMS设定温度变更。具体而言,CPU201当涡轮分子泵100动作时,在远程通信部204接收到设定变更指令信号的情况下,通过经由有线通信部203向涡轮分子泵100发送指令信号,不将由马达121进行的旋转叶片102的旋转驱动停止,而使马达121的额定旋转速度从当前设定的额定旋转速度向与变更后的涡轮分子泵100的规格对应的额定旋转速度变更。此外,CPU201当进行TMS控制时,在远程通信部204接收到设定变更指令信号的情况下,不将TMS控制停止,而将TMS控制的控制模式从当前设定的控制模式向与变更后的涡轮分子泵100的规格对应的控制模式变更,并且将TMS设定温度从当前设定的TMS设定温度向与变更后的涡轮分子泵100的规格对应的TMS设定温度变更。

接着,对远程控制装置300的结构及功能进行说明。远程控制装置300如图8所示,具备CPU301、存储部302、远程通信部303、输出接口304、操作部305、以及系统总线306。

CPU301按照存储在存储部302的程序及数据执行各种处理。存储部302具备ROM、闪存存储器、EPROM等非易失性存储器(未图示),非易失性地存储为了CPU301执行各种处理而使用的程序及数据。进而,存储部302具备作为CPU301的工作区发挥功能的RAM(未图示)。远程通信部303在与远程控制装置300的外部的装置之间进行远程通信,发送接收信号。具体而言,远程通信部303具备远程I/O单元(未图示),使用该远程I/O单元在与控制装置200之间进行经由通信网的串行通信方式的远程通信,由此发送接收信号。远程通信部303通过在与控制装置200之间进行远程通信,向控制装置200发送指令信号。远程通信部303是远程信号发送机构的一例。

输出接口304向用户呈现与涡轮分子泵100的运转状态有关的信息。具体而言,输出接口304具备LCD面板(未图示),在该LCD面板显示表示涡轮分子泵100的运转规格的设定的消息、表示涡轮分子泵100的当前的运转状态的消息、报知涡轮分子泵100的动作异常的错误消息等报知涡轮分子泵100的运转状态的各种图像。操作部305具备键盘、触摸面板、操作开关等操作件,按照对于该操作件的用户的操作,受理由用户进行的各种指示的输入。系统总线306是命令及数据的传送路径,将CPU301~操作部305相互连接。

以下,对CPU301的功能详细地进行说明。CPU301根据用户将操作部305操作而输入的指示,对涡轮分子泵100进行远程控制。具体而言,CPU301使远程通信部303将与操作部305所受理的指示对应的指令信号向控制装置200发送,使控制装置200按照接收到的指令信号对涡轮分子泵100的动作进行控制,由此对涡轮分子泵100进行远程控制。CPU301是远程控制机构的一例。具体而言,CPU301在用户将操作部305操作而输入了涡轮分子泵100的起动指示的情况下,使远程通信部303向控制装置200发送指示涡轮分子泵100的起动的指令信号。CPU301在用户将操作部305操作而输入了涡轮分子泵100的停止指示的情况下,使远程通信部303向控制装置200发送指示涡轮分子泵100的停止的指令信号。

CPU301在用户将操作部305操作而输入了涡轮分子泵100的运转规格的设定的确认指示的情况下,使远程通信部303将指示该设定的确认的指令信号向控制装置200发送。如果控制装置200根据接收到该指令信号而将表示涡轮分子泵100的运转规格的设定的信号向远程控制装置300发送,则CPU301经由远程通信部303接收该信号,使输出接口304基于接收到的该信号向用户呈现该设定。CPU301在用户将操作部305操作而输入了涡轮分子泵100的当前的运转规格的确认指示的情况下,使远程通信部303向控制装置200发送指示该运转规格的确认的指令信号。如果控制装置200对应于接收到该指令信号而将表示涡轮分子泵100的当前的运转规格的信号向远程控制装置300发送,则CPU301经由远程通信部303接收该信号,使输出接口304基于接收到的该信号向用户呈现该运转规格。

CPU301在用户将操作部305操作而受理了使涡轮分子泵100的规格向用户所指定的规格变更的指示的情况下,使远程通信部303向控制装置200发送作为指示涡轮分子泵100的规格向用户所指定的规格的变更的指令信号的设定变更指令信号,由此使控制装置200基于接收到的设定变更指令信号变更涡轮分子泵100的规格。作为一例,用户参照在半导体制造装置X的腔室XR内进行的工艺的计划(schedule),在腔室XR内进行的工艺被切换的时点,将操作部305操作而指示涡轮分子泵100的规格的切换。

以下,参照图9的时间图,使用在腔室XR内进行工艺1和工艺2的情况为例对涡轮分子泵100的规格的变更进行说明。假设在工艺1中,由半导体制造装置X将气体A、气体B及气体C作为工艺气体导入到腔室XR内。假设在工艺2中,由半导体制造装置X将气体D、气体E及气体F作为工艺气体导入到腔室XR内。以下,使用控制装置200从时刻0使涡轮分子泵100开始遵循了作为与工艺1对应的规格的规格2的动作、并且开始与规格2对应的TMS控制的情况为例进行说明。即,控制装置200从时刻0,使涡轮分子泵100的马达121开始以作为与规格2对应的额定旋转速度的旋转速度ω2的旋转。进而,控制装置200从时刻0,开始将温度T2设为TMS设定温度的TMS标准模式的TMS控制。

假设半导体制造装置X在工艺1中,从时刻t1开始气体A的导入,在时刻t2将气体A的导入停止并开始气体B的导入,在时刻t3将气体B的导入停止并开始气体C的导入,在时刻t4将气体C的导入停止。而且,假设半导体制造装置X在工艺2中,从比时刻t4靠后的时刻t6开始气体D的导入,在时刻t7将气体D的导入停止并开始气体E的导入,在时刻t8将气体E的导入停止并开始气体F的导入,在时刻t9将气体F的导入停止。接着,假设半导体制造装置X在工艺1中,从比时刻t9靠后的时刻t11开始气体A的导入,在时刻t12将气体A的导入停止并开始气体B的导入。

以下,使用在比工艺1中气体C的导入被停止的时刻t4靠后且比工艺2中气体D的导入被开始的时刻t6靠前的时点(timing)、用户操作远程控制装置300、输入了使涡轮分子泵100的规格从作为当前设定的规格的规格2向作为与工艺2对应的规格的规格3变更的指示的情况为例进行说明。在此情况下,远程控制装置300根据由用户进行的指示,向控制装置200发送进行指示以将涡轮分子泵100的规格从规格2向作为用户所指定的规格的规格3切换的设定变更指令信号。以下,假设在比时刻t4靠后且比时刻t6靠前的时刻t5,控制装置200对应于从远程控制装置300接收到设定变更指令信号,将涡轮分子泵100的规格从规格2向规格3变更而进行说明。

控制装置200在时刻t5,不将涡轮分子泵100的动作停止,且不将TMS控制停止,而将涡轮分子泵100的规格从规格2向规格3切换。具体而言,控制装置200通过参照存储在存储部202的规格信息,确定作为与规格3对应的额定旋转速度的旋转速度ω3。然后,控制装置200向涡轮分子泵100发送指令信号而将控制参数变更,由此,不将由马达121进行的旋转叶片102的旋转驱动停止,而使马达121的额定旋转速度从作为与规格2对应的额定旋转速度的旋转速度ω2向旋转速度ω3变更。进而,控制装置200通过参照规格信息,确定作为与规格3对应的TMS控制的控制模式的TMS第1特殊模式、以及作为与规格3对应的TMS设定温度的温度T3。然后,控制装置200不将TMS控制停止,而将TMS控制的控制模式从与规格2对应的TMS标准模式向TMS第1特殊模式变更,并且将TMS设定温度从与规格2对应的温度T2向温度T3变更。

以下,使用在比工艺2中气体F的导入被停止的时刻t9靠后且比工艺1中气体A的导入被开始的时刻t11靠前的时点、用户操作远程控制装置300、输入了将涡轮分子泵100的规格从作为当前设定的规格的规格3向作为与工艺1对应的规格的规格2变更的指示的情况为例进行说明。在此情况下,远程控制装置300根据用户的指示,向控制装置200发送进行指示以将涡轮分子泵100的规格从规格3向作为用户所指定的规格的规格2切换的设定变更指令信号。以下,假设在比时刻t9靠后且比时刻t11靠前的时刻t10,控制装置200对应于从远程控制装置300接收到设定变更指令信号,将涡轮分子泵100的规格从规格3向规格2变更而进行说明。

控制装置200在时刻t10,不将涡轮分子泵100的动作停止,且不将TMS控制停止,而将涡轮分子泵100的规格从规格3向规格2切换。即,控制装置200向涡轮分子泵100发送指令信号,将控制参数变更,由此,不将由马达121进行的旋转叶片102的旋转驱动停止,而使马达121的额定旋转速度从作为与规格3对应的额定旋转速度的旋转速度ω3向与规格2对应的旋转速度ω2变更。进而,控制装置200不将TMS控制停止,而将TMS控制的控制模式从与规格3对应的TMS第1特殊模式向与规格2对应的TMS标准模式变更,并且将TMS设定温度从与规格3对应的温度T3向与规格2对应的温度T2变更。

如以上说明,真空泵10具备的涡轮分子泵100构成为,以规格1~规格4的哪个规格都能够动作,按照由真空泵10具备的控制装置200进行的控制,以规格1~规格4的某个规格动作。根据这样的结构,在设置有半导体制造装置X的工厂中,与分别预先购买并拥有规格1的真空泵、规格2的真空泵、规格3的真空泵以及规格4的真空泵的情况相比,能够削减真空泵的购买费用并且削减真空泵的保管所需要的成本。

本发明所涉及的真空泵10具有的这样的优点在半导体制造装置X具备多个腔室XR、在各腔室中进行不同种类的工艺的情况下变得特别显著。具体而言,在半导体制造装置X具备多个腔室XR、在各腔室XR中进行不同种类的工艺的情况下,如果在各腔室XR安装有以与在各个腔室XR中进行的工艺对应的规格动作的不同种类的真空泵,则在想要准备用于在真空泵故障或维护真空泵时更换的备用的真空泵时,必须按每个腔室XR分别准备不同种类的真空泵作为备用的真空泵。因此,为了购买大量的备用的真空泵所需要的费用、为了保管大量的备用的真空泵所需要的空间的确保有可能对于用户而言成为负担。

相对于此,在作为对于半导体制造装置X具备的多个腔室XR各自作为共同化泵而安装了本发明所涉及的真空泵10的情况下,能够将用于一个腔室XR的备用的真空泵10兼用作其他腔室XR用的备用的真空泵10,所述共同化泵是以由在各腔室XR中进行的工艺各自要求的规格中的哪个规格都能够动作的真空泵。因而,与按每个腔室XR准备不同的种类的真空泵作为备用的真空泵的上述的例子相比,能够削减作为备用的真空泵应准备的真空泵的数量,削减真空泵的购买费用,削减真空泵的保管所需要的空间。

这样,在本实施方式中,控制装置200在远程通信部204从远程控制装置300接收到设定变更指令信号的情况下,基于接收到的设定变更指令信号,变更作为与涡轮分子泵100的运转状态有关的设定的一例的涡轮分子泵100的规格。根据这样的结构,用户通过操作设置在从真空泵10离开的场所处的远程控制装置300,能够不前往到设置有真空泵10的场所并操作控制装置200,而将涡轮分子泵100的规格变更。因而,根据这样的结构,能够使用户的作业负担减轻。

本发明所涉及的真空泵10具有的这样的优点在半导体制造装置X具备多个腔室XR、在各腔室作为上述的共同化泵而安装有真空泵10的情况下变得特别显著。具体而言,如果对于在半导体制造装置X具备的多个腔室XR各自安装的真空泵10的规格,必须通过用户前往设置有各真空泵10的场所并以手动操作控制装置200来设定为与在各腔室XR中进行的工艺对应的规格,则用户的作业负担变大。但是,由于真空泵10构成为,能够根据用户操作远程控制装置300而输入的指示来变更规格,所以用户能够不前往到设置有真空泵10的场所并操作控制装置200,而将真空泵10的规格变更。因而,根据这样的结构,能够使用户的作业负担减轻。

此外,在本实施方式中,控制装置200在远程通信部204接收到设定变更指令信号的情况下,基于接收到的设定变更指令信号,将为与作为变更涡轮分子泵100的运转规格的规格变更设备的加热器及水冷管149的动作有关的设定的TMS控制的控制模式及TMS设定温度变更。根据这样的结构,用户通过操作远程控制装置300,能够不前往到设置有真空泵10的场所并操作控制装置200,而将与规格变更设备的动作有关的设定变更,将涡轮分子泵100的运转规格变更。因而,根据这样的结构,能够使用户的作业负担减轻。更具体地讲,用户通过操作远程控制装置300,能够不前往到设置有真空泵10的场所并操作控制装置200,而将与作为规格变更设备的将基座部129加热的加热器及将基座部129冷却的水冷管149的动作有关的设定变更,将作为涡轮分子泵100的运转规格的涡轮分子泵100的内部的温度变更。

此外,在本实施方式中,控制装置200在涡轮分子泵100正在动作时,在远程通信部204接收到设定变更指令信号的情况下,不将涡轮分子泵100的动作停止,而基于接收到的设定变更指令信号,将涡轮分子泵100的规格变更。根据这样的结构,与使动作中的涡轮分子泵100暂时停止后将涡轮分子泵100的规格变更、在规格的变更完成后使涡轮分子泵100的动作再开始的情况相比,能够缩短作业时间,使用户的便利性提高。

本发明所涉及的真空泵10具有的这样的优点在半导体制造装置X在腔室XR内进行复合工艺的情况、即在一个腔室XR的内部进行多个工艺的情况下变得特别显著。具体而言,通过在一个腔室XR的内部进行多个工艺,与将各个工艺在不同的腔室XR中进行的情况相比,能够使半导体制造装置X小型化,并且能够省去在一个腔室XR中进行工艺后使半导体基板向进行其他工艺的腔室XR移动所需要的时间,缩短工艺的执行所需要的时间。作为在一个腔室XR的内部进行多个工艺的情况的具体例,可以举出在一个腔室XR的内部进行对半导体基板进行蚀刻的工艺和对于半导体基板的成膜工艺的情况。

此外,在本实施方式中,真空泵10具备的控制装置200在真空泵10具备的涡轮分子泵100正在动作时,在从远程控制装置300接收到设定变更指令信号的情况下,不将涡轮分子泵100的动作停止,而基于接收到的设定变更指令信号,将涡轮分子泵100的规格变更。根据这样的结构,在腔室XR的内部进行第1工艺后进行第2工艺的情况下,能够不使真空泵10的动作停止而将安装于腔室XR的真空泵10的规格从对应于第1工艺的规格向对应于第2工艺的规格变更。因此,与使以对应于第1工艺的规格动作的涡轮分子泵100暂时停止后将涡轮分子泵100的规格向对应于第2工艺的规格变更、在规格的变更完成后使涡轮分子泵100的动作再开始的情况相比,能够缩短作业时间,使用户的便利性提高。

此外,在本实施方式中,控制装置200在正在进行TMS控制时,在远程通信部204接收到设定变更指令信号的情况下,不将TMS控制停止,而基于接收到的设定变更指令信号将涡轮分子泵100的规格变更,将TMS控制的控制模式及TMS设定温度变更。根据这样的结构,与使执行中的TMS控制暂时停止后将涡轮分子泵100的规格变更、将TMS控制的控制模式及TMS设定温度变更、在规格的变更完成后使TMS控制再开始的情况相比,能够缩短作业时间,使用户的便利性提高。

如以上说明,真空泵10具备:涡轮分子泵100,将作为排气对象装置的一例的半导体制造装置X的内部的气体排出;以及控制装置200,进行对于涡轮分子泵100的控制。控制装置200具备远程通信部204,所述远程通信部204从对涡轮分子泵100进行远程控制的远程控制装置300接收指令信号,控制装置200基于远程通信部204接收到的设定变更指令信号,将作为与涡轮分子泵100的运转规格有关的设定的一例的涡轮分子泵100的规格变更。根据这样的结构,能够使用户、现场服务的工程师的作业负担减轻。

控制装置200在涡轮分子泵100正在动作时,在远程通信部204从远程控制装置300接收到设定变更指令信号的情况下,不将涡轮分子泵100的动作停止,而基于设定变更指令信号将涡轮分子泵100的规格变更。根据这样的结构,能够使用户的便利性提高。

真空泵10作为变更涡轮分子泵100的运转规格的规格变更设备而具备将涡轮分子泵100加热的加热器和将涡轮分子泵100冷却的水冷管149。控制装置200基于远程通信部204接收到的设定变更指令信号,将与规格变更设备的动作有关的设定变更。根据这样的结构,能够使用户、现场服务的工程师的作业负担减轻。

远程控制装置300具备:远程通信部303,向控制装置200发送指令信号,所述控制装置200设置在真空泵10,进行对于将半导体制造装置X的内部的气体排出的涡轮分子泵100的控制;以及CPU301,通过使远程通信部303向控制装置200发送指令信号,对涡轮分子泵100进行远程控制。CPU301通过使远程通信部303向控制装置200发送设定变更指令信号,使控制装置200基于接收到的设定变更指令信号将涡轮分子泵100的规格变更。根据这样的结构,能够使用户、现场服务的工程师的作业负担减轻。

以上,举出实施方式说明了本发明,但本发明并不限定于上述实施方式,在不脱离本发明的主旨的范围中能够进行各种变形,上述实施方式及各变形例能够各种各样地组合。

例如,在上述实施方式中,也可以构成为,作为规格设定设备的一例的控制装置200通过在远程通信部204接收到设定变更指令信号时将涡轮分子泵100具备的能够变更运转规格的控制对象设备的运转规格变更,基于该设定变更指令信号将与涡轮分子泵100的运转规格有关的设定变更。根据这样的结构,能够使用户、现场服务的工程师的作业负担减轻。作为一例,也可以构成为,控制装置200通过将作为控制对象设备的一例的马达121的旋转速度变更,将与涡轮分子泵100的运转规格有关的设定变更。马达121的旋转速度是马达121的运转规格的一例。

另外,在上述的变形例中,也可以构成为,将控制装置200与涡轮分子泵100另外地设置,并且将控制装置200配置在从涡轮分子泵100离开的场所,当控制装置200以上述的手动操作控制模式动作时,在用户通过将操作部206操作而输入了将涡轮分子泵100的规格变更的指示的情况下,CPU201通过将控制对象设备(例如马达121)的运转规格(例如旋转速度)变更,来变更涡轮分子泵100的规格。根据这样的结构,能够使对于用户而言的便利性提高。

另外,在上述实施方式中,假设控制装置200基于从远程控制装置300接收到的设定变更指令信号将涡轮分子泵100的规格变更而进行了说明,但这只不过是一例。控制装置200能够基于从远程控制装置300接收到的指令信号将与涡轮分子泵100的运转规格有关的任意的设定变更。例如,也可以构成为,控制装置200基于从远程控制装置300接收到的指令信号,仅将马达121的旋转速度变更。以下,对控制装置200基于从远程控制装置300接收到的指令信号仅将马达121的旋转速度变更的变形例进行说明。

在本变形例中,涡轮分子泵100具备测量旋转叶片102的温度的旋转叶片温度传感器(未图示)。控制装置200经由有线通信部203接收从该旋转叶片温度传感器输出的检测信号,基于接收到的检测信号,将表示旋转叶片102的温度的旋转叶片温度信号向远程控制装置300发送。远程控制装置300基于从控制装置200接收到的旋转叶片温度信号,平时监视旋转叶片102的温度。

远程控制装置300基于从控制装置200接收到的旋转叶片温度信号表示的旋转叶片102的当前的温度与预先设定的设定温度的差,计算对于马达121能够引出的最大的设定旋转速度。远程控制装置300通过向控制装置200发送进行指示以使马达121以计算出的设定旋转速度旋转的旋转速度变更指令信号,使控制装置200进行使马达121以该设定旋转速度旋转的控制。控制装置200通过基于从远程控制装置300接收到的旋转速度变更指令信号表示的计算出的设定旋转速度与马达121具备的旋转速度传感器的检测信号表示的马达121的当前的旋转速度的差将马达121驱动,使马达121以该计算出的设定旋转速度旋转。根据这样的结构,能够在将旋转叶片102的温度维持在限制范围的同时提高马达121的旋转速度,最大限度地引出涡轮分子泵100的排气性能。

远程控制装置300在从控制装置200接收到的旋转叶片温度信号表示的旋转叶片102的当前的温度超过了预先设定的容许值的情况下,通过向控制装置200发送进行指示以降低马达121的旋转速度的指令信号,使控制装置200降低马达121的旋转速度,使旋转叶片102与气体分子的碰撞频度下降。借助这样的结构,能够使旋转叶片102的温度下降,抑制因热导致的旋转叶片102的劣化。

此外,借助程序的应用,也能够使既有的真空泵的控制装置及远程控制装置作为本发明所涉及的真空泵的控制装置及远程控制装置发挥功能。即,通过应用用来实现本发明所涉及的真空泵的控制装置及远程控制装置的各功能的程序,以使对既有的真空泵的控制装置及远程控制装置进行控制的CPU等处理器能够执行,能够使该既有的真空泵的控制装置及远程控制装置作为本发明所涉及的真空泵的控制装置及远程控制装置发挥功能。

另外,这样的程序的应用方法是任意的。可以将程序例如保存在软盘、CD(CompactDisc;光盘)-ROM、DVD(Digital Versatile Disc;数字多功能光盘)-ROM、存储卡等计算机能够读取的存储介质而应用。进而,也能够将程序叠加在载波而经由因特网等通信介质应用。例如,也可以在通信网络上的布告板(BBS:Bulletin Board System;布告板系统)上布告程序并传送。而且,也可以构成为,通过将该程序起动、在OS(Operating System;操作系统)的控制下与其他的应用程序同样地执行,能够执行上述的处理。

附图标记说明

1 真空泵系统

10 真空泵

11 连接缆线

100 涡轮分子泵

102、102a、102b、102c 旋转叶片

121 马达

149 水冷管

200 控制装置

201、301 CPU

202、302 存储部

203 有线通信部

204、303 远程通信部

205、304 输出接口

206、305 操作部

207、306 系统总线

300 远程控制装置

X 半导体制造装置

XR 腔室

- 一种用于电子真空泵的预消音装置及电子真空泵

- 磁轴承控制装置及真空泵

- 真空泵控制装置及真空泵、以及真空泵控制装置的组装方法

- 真空泵控制装置及真空泵、以及真空泵控制装置的组装方法