一种白车身整体弯曲刚度位移测试方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明属于汽车行业新产品开发台架试验技术领域,具体涉及一种白车身整体弯曲刚度位移测试方法。

背景技术

台架试验作为验证白车身整体弯曲刚度的重要手段,具有周期短,费用低,重复性好、可控性高等优点。随着汽车技术的发展,虽然虚拟仿真技术不断地迭代完善,静力学仿真技术成熟度越来越高,但是受限于钣金在成型过程中的不可控因素,如拉伸、弯曲、折边、焊接等工艺及质量缺陷,利用台架试验验证白车身整体弯曲刚度仍十分重要。

白车身整体弯曲刚度的计算为加载力除以白车身两侧纵梁Z向最大变形量。当对白车身整体进行加载时,前后悬位置也会Z向产生变形,如何准确获取白车身两侧纵梁Z向最大变形量,成为一个非常值得关注的问题。

发明内容

本发明的目的在于提供一种白车身整体弯曲刚度位移测试方法,以解决上述背景中提出的技术问题,本发明测试方法测试简单,重复性强,测试精准。

本发明的目的是通过以下技术方案实现的:

一种白车身整体弯曲刚度位移测试方法,包括以下步骤:

S1.获取初始的白车身两侧下横梁的位移变形量;

S2.根据步骤S1位移变形量结果确定白车身变形最大的区域范围;

S3.通过区域迭代获得最大位移变形位置及最大位移变形量;

S4.以前后悬架对应下横梁位置为基准,对上述区域最大以为变形量进行补偿校准。

进一步地,所述步骤S1包括:在白车身两侧下横梁位置间隔距离X1均布钢珠,利用滑杆式位移传感器测试钢珠随白车身两侧下横梁的位移变形量。

进一步地,所述步骤S2包括:对比步骤S1的位移变形量测试结果,找到变形量最大的点的前后两对位移传感器对应的两点,确定上述两点间区域为白车身变形最大的区域范围。

进一步地,所述步骤S3包括:

S31.保留所述变形量最大的点的前后两对位移传感器以及前后悬架固定点下侧的位移传感器;

S32.在所述变形量最大的点的前后两对位移传感器之间,间隔距离X2均布钢珠,X2<X1,利用滑杆式位移传感器测试钢珠随白车身两侧下横梁的位移变形量;

S33.对比步骤S2的位移变形量测试结果,找到变形量最大的点的前后两对位移传感器对应的两点,将上述两点间区域更新为白车身变形最大的区域范围;

S34.重复步骤S31至S33进行区域迭代,直至更新后的白车身变形最大的区域范围内最大变形与最小变形量控制在预设值以内;选取该白车身变形最大的区域范围内位移变形量最大值作为最大位移变形量,最大位移变形量对应的传感器位置位最大变形位置。

进一步地,所述步骤S4中,利用前后悬架固定点下侧的位移传感器对步骤S3中测量的最大位移变形量进行补偿校准。

进一步地,所述步骤S4具体包括:

将前后悬架固定点变形量调整到0,假设前后悬架固定点之间的点修正量延车身前后方向是直线变化的,根据以下修正公式对最大位移变形量进行数值修正:

其中,δ

本发明具有以下优点:

本发明方法测试简单,重复性强,测试精准,通过区域迭代及补偿技术获取真实的最大变形量。

附图说明

参照附图,可直观了解本发明内容,附图仅仅用于说明的目的,并非限制本发明的保护范围。

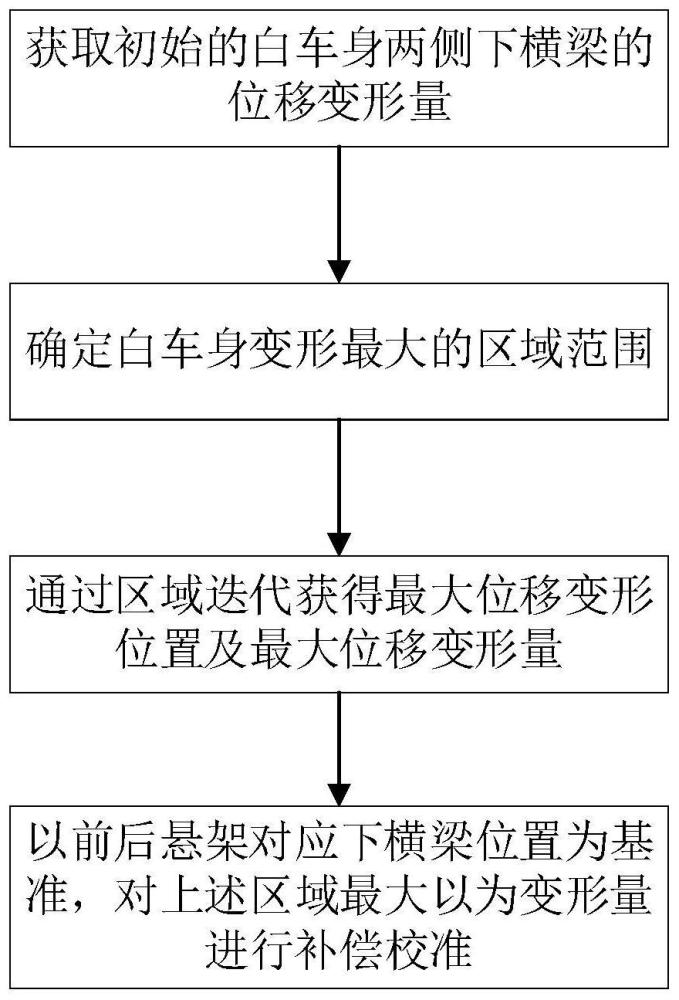

图1是本发明所述的一种白车身整体弯曲刚度位移测试方法流程图;

图2是本发明实施例所述的一种白车身整体弯曲刚度位移测试方法的工作流程示意图。

具体实施方式

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面结合附图对本发明做进一步详细的说明。

本发明的白车身整体弯曲刚度位移测试方法整体思路在于:

首先获取白车身变形较大的区域范围,即确定AB区域的位置;

通过在AB区域再次布置传感器进行区域迭代,直至区域变形范围足够小,AB区域最大变形与最小变形量控制在0.01mm;

当AB区域最大变形与最小变形量控制在0.01mm之后,选取AB区域最大的变形量;

将整个模型近似为倒梯形,将前后悬点变形量调整到0,假设前后悬之间的点修正量延车身前后方向是直线变化的,根据修正公式对最大变形量进行数值修正。

一种白车身整体弯曲刚度位移测试方法,包括以下步骤:

S1.获取初始的白车身两侧下横梁的位移变形量;

S2.根据步骤S1位移变形量结果确定白车身变形最大的区域范围;

S3.通过区域迭代获得最大位移变形位置及最大位移变形量;

S4.以前后悬架对应下横梁位置为基准,对上述区域最大以为变形量进行补偿校准。

进一步地,所述步骤S1包括:在白车身两侧下横梁位置间隔距离X1均布钢珠,利用滑杆式位移传感器测试钢珠随白车身两侧下横梁的位移变形量。

进一步地,所述步骤S2包括:对比步骤S1的位移变形量测试结果,找到变形量最大的点的前后两对位移传感器对应的两点,确定上述两点间区域为白车身变形最大的区域范围。

进一步地,所述步骤S3包括:

S31.保留所述变形量最大的点的前后两对位移传感器以及前后悬架固定点下侧的位移传感器;

S32.在所述变形量最大的点的前后两对位移传感器之间,间隔距离X2均布钢珠,X2<X1,利用滑杆式位移传感器测试钢珠随白车身两侧下横梁的位移变形量;

S33.对比步骤S2的位移变形量测试结果,找到变形量最大的点的前后两对位移传感器对应的两点,将上述两点间区域更新为白车身变形最大的区域范围;

S34.重复步骤S31至S33进行区域迭代,直至更新后的白车身变形最大的区域范围内最大变形与最小变形量控制在预设值以内;选取该白车身变形最大的区域范围内位移变形量最大值作为最大位移变形量,最大位移变形量对应的传感器位置位最大变形位置。

进一步地,所述步骤S4中,利用前后悬架固定点下侧的位移传感器对步骤S3中测量的最大位移变形量进行补偿校准。

进一步地,所述步骤S4具体包括:

将前后悬架固定点变形量调整到0,假设前后悬架固定点之间的点修正量延车身前后方向是直线变化的,根据以下修正公式对最大位移变形量进行数值修正:

其中,δ

如图1所示,本实施例为一种白车身整体弯曲刚度位移测试方法,

1.通过在白车身两侧下横梁位置间隔400mm均布钢珠,利用滑杆式位移传感器测试钢珠随白车身两侧下横梁的位移变形量;

2.对比步骤1的位移变形量测试结果,保留变形量最大的点的前后A、B两对位移传感器以及前后悬架固定点下侧的位移传感器;前后A、B两对位移传感器对应的两点之间即AB区域为白车身变形最大的区域范围;

3.在A、B两对传感器之间,间隔50mm均布钢珠,利用滑杆式位移传感器测试钢珠随白车身两侧下横梁的位移变形量;

4.对比步骤3的位移变形量测试结果,选取AB区域最大的变形量;

5.利用前后悬架固定点下侧的位移传感器对步骤4中测量的最大位移变形量进行补偿校准:

将整个模型近似为倒梯形,将前后悬架固定点变形量调整到0,假设前后悬之间的点修正量延车身前后方向是直线变化的。根据以下修正公式对最大变形量进行数值修正:

其中,δ

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种白车身弯曲刚度测试方法及系统

- 一种白车身弯曲刚度测试加载装置和弯曲刚度测试系统