一种盾尾密封腔状态实时监测与靶向定点修复系统

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及盾构机盾尾密封监测技术领域,特别是涉及一种盾尾密封腔状态实时监测与靶向定点修复系统。

背景技术

盾构机作为高机械化隧道施工机械已广泛应用于城市地铁、综合管廊以及大直径公路隧道工程。盾尾密封作为盾构机的三大密封系统,用来抵抗同步注浆及地下水压力,一旦盾尾密封失效,轻则造成同步注浆泄漏至盾尾、注浆量不足,重则造成盾尾涌水涌砂、地表沉陷,造成巨大的经济损失与人员伤亡。

盾尾油脂密封腔的实时监测对于保证盾尾密封性及整个盾构施工的安全性都有至关重要的作用,目前在油脂腔内主要进行压力监测,但压力监测对于盾构油脂腔内漏水漏浆的检验还存在极大的限制,并且监测到压力不足时,所采取的主要措施便是增加上部注脂管油脂的注入量,从而确保油脂腔压力的稳定,这样做存在的问题是:油脂腔内水与浆液的混入及时补充了缺失的油脂部分的压力,无法仅通过压力看出漏浆漏水现象;注入油脂时一贯从上方注脂管注入压力,可能导致油脂并未到达浆液与水渗透的部分,没有从根本上解决问题。

由于盾构机处于运动状态,油脂、盾尾刷、盾壳与管片处于一种动态移动的过程,盾尾油脂腔内油脂时刻处于变化中,而油脂涉及的盾尾密封对于整个盾构施工安全都有极为重要的意义,现有市场上的设备与系统无法实现对盾尾油脂腔内油脂的实时监测,并且修补方案也略显单一,常规方案难以满足工程实际要求。

发明内容

本发明的目的是提供一种盾尾密封腔状态实时监测与靶向定点修复系统,以解决现有技术存在的问题。

为实现上述目的,本发明提供了如下方案:本发明提供一种盾尾密封腔状态实时监测与靶向定点修复系统,包括:

若干用于监测油脂腔内油脂缺失位置的超声波传感器;

油脂泵将油脂通过第一管路和第二管路分别通入到两所述油脂腔内,且所述第一管路和所述第二管路的输出端对所述超声波传感器监测到的油脂缺失位置进行定点油脂补充;

所述油脂腔内腔两侧的盾尾刷钢板上还分别设置有抗水压压力传感器;所述盾构机上注浆管管口位置设置有浆液与水压力传感器,所述第一管路和所述第二管路管口上均设置有油脂管压力传感器;

所述抗水压压力传感器、所述浆液与水压力传感器和所述油脂管压力传感器均与压力反馈系统电性连接,通过测得压力控制所述第一管路和所述第二管路向所述油脂腔内注入油脂的注入量。

优选的,若干所述超声波传感器分别设置在所述油脂腔内两侧的盾尾刷钢板上和盾构机壳体上。

优选的,所述第一管路包括:

前腔注脂管,所述前腔注脂管的一端连通设置有前腔油脂压送控制装置,所述前腔油脂压送控制装置与所述油脂泵输出端连通设置,所述前腔注脂管的另一端与其中一所述油脂腔连通设置。

优选的,所述第二管路包括:

后腔注脂管,所述后腔注脂管的一端连通设置有后腔油脂压送控制装置,所述后腔油脂压送控制装置与所述油脂泵输出端连通设置,所述后腔注脂管的另一端与其中一所述油脂腔连通设置。

优选的,所述前腔油脂压送控制装置和所述后腔油脂压送控制装置均由所述压力反馈系统电性控制向所述油脂腔内注入油脂的注入量。

优选的,所述前腔注脂管和所述后腔注脂管上分别设置有所述浆液与水压力传感器。

优选的,所述前腔注脂管和所述后腔注脂管与所述油脂腔的连通处管口分别设置有可伸缩电动注脂管,且所述超声波传感器将监测数据传输给外界制设备并由外界控制器控制所述可伸缩电动注脂管的伸缩,所述油脂泵的输入端与储存有油脂的油脂箱连通设置。

优选的,所述抗水压压力传感器、所述浆液与水压力传感器和所述油脂管压力传感器均通过防水导线与压力反馈系统电性连接,且所述防水导线外部为环氧树脂包裹层。

本发明公开了以下技术效果:本发明在地铁或隧道盾构施工实时监测中属于巨大创新,在充分考虑地下作业环境恶劣的情况下,设计出了一套专用于盾构油脂腔内油脂的实时监测系统,并将压力传感器与超声波测量装置结合在一起,满足了盾构施工的实用要求,将上述装置与外部反馈系统与控制系统相联系,实现整个参数监测的自动化与智能化。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

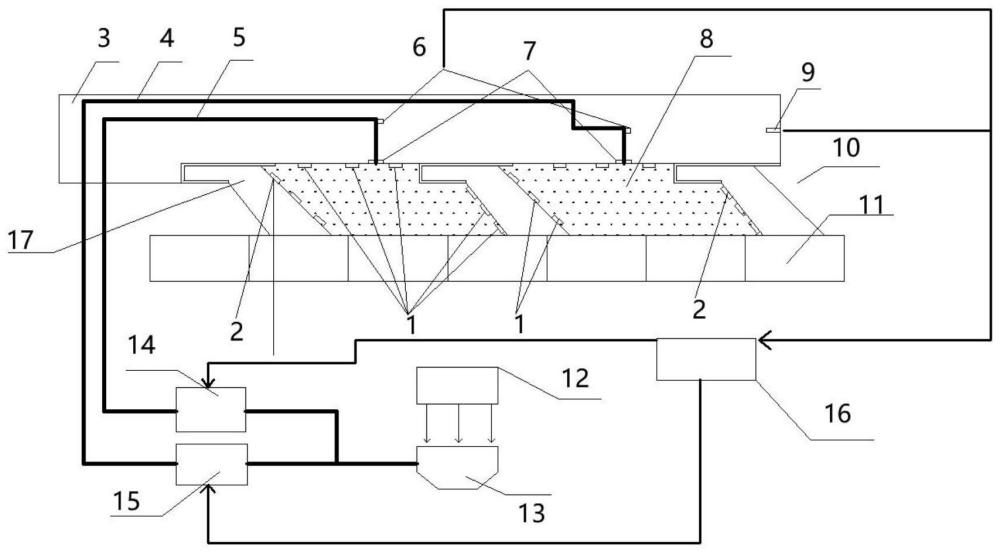

图1为本发明一种盾尾密封腔状态实时监测与靶向定点修复系统的结构示意图;

其中,1、超声波传感器;2、抗水压压力传感器;3、盾构机壳体;4、后腔注脂管;5、前腔注脂管;6、油脂管压力传感器;7、可伸缩电动注脂管;8、油脂腔;9、浆液与水压力传感器;10、外部环境;11、管片;12、油脂箱;13、油脂泵;14、前腔油脂压送控制装置;15、后腔油脂压送控制装置;16、压力反馈系统;17、盾尾刷。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

参照图1,本发明提供一种盾尾密封腔状态实时监测与靶向定点修复系统,包括:

若干用于监测油脂腔8内油脂缺失位置的超声波传感器1;

油脂泵13将油脂通过第一管路和第二管路分别通入到两油脂腔8内,且第一管路和第二管路的输出端对超声波传感器1监测到的油脂缺失位置进行定点油脂补充;

油脂腔8内腔两侧的盾尾刷17钢板上还分别设置有抗水压压力传感器2;盾构机上注浆管管口位置设置有浆液与水压力传感器9,第一管路和第二管路管口上均设置有油脂管压力传感器6;

抗水压压力传感器2、浆液与水压力传感器9和油脂管压力传感器6均与压力反馈系统16电性连接,通过测得压力控制第一管路和第二管路向油脂腔8内注入油脂的注入量。

本发明公开了一种盾尾密封密封腔状态实时监测与靶向定点修复系统,主要包括通过多个设置的传感器以及超声波传感器1实现对油脂腔8状态的实时监测以及在监测到浆液与水渗透到油脂腔8的位置后,对油脂缺失部分进行靶向的修复。该系统中的超声波传感器1是由压电晶片组成,既可以发射超声波,也可以接受超声波,并且分别布置在油脂腔8内盾尾刷17的侧面以及盾构机壳体3内表面,在确定浆液与水在油脂腔8的位置后,结合油脂管压力传感器6以及浆液与水压力传感器9,对渗透区域进行定点修复。本发明在充分考虑盾构监测难,修复方式单一的基础下,综合考量了盾构现场的施工安全与技术要求,设计了该密封腔监测和靶向定点修复系统,满足盾构施工的长期作业使用。

本发明通过安装的超声波传感器1、抗水压力传感器,可伸缩电动注脂管7,油脂管压力传感器6,浆液与水压力传感器9以及压力反馈系统16相互配合。在正常油脂腔8充满油脂的情况下,超声波传感器1能够反馈在油脂中的传播速度以及传播时间,在浆液和水进入油脂腔8后,超声波传感器1在遇到杂质或者分界面时会发生显著反射成回波,从而确定分界面的位置。通过可伸缩电动注脂管7,定点进行填补油脂。抗水压压力传感器2、浆液与水压力传感器9和油脂管压力传感器6实时反馈到压力系统,从而控制油脂的注入量以及整体油脂腔8压力的稳定。

进一步优化方案,若干超声波传感器1分别设置在油脂腔8内两侧的盾尾刷17钢板上和盾构机壳体3上。

进一步优化方案,第一管路包括:

前腔注脂管5,前腔注脂管5的一端连通设置有前腔油脂压送控制装置14,前腔油脂压送控制装置14与油脂泵13输出端连通设置,前腔注脂管5的另一端与其中一油脂腔8连通设置。

进一步优化方案,第二管路包括:

后腔注脂管4,后腔注脂管4的一端连通设置有后腔油脂压送控制装置15,后腔油脂压送控制装置15与油脂泵13输出端连通设置,后腔注脂管4的另一端与其中一油脂腔8连通设置。

本发明的超声波传感器1是基于超声波在油脂中的传播,固定频率的超声波在正常充满油脂的油脂腔8内部的传播速度是恒定的,传播时间也相同。再遇到杂质或者分界面时会发生显著反射成回波,从而确定分界面的位置。

本发明所选择的超声波传感器1是释放震动频率高于20kHz的机械波,在不透明的液体下穿透能力强。

油脂腔8内所含物质可能包含油脂、水、注浆浆液中的一种或多种。

进一步优化方案,前腔油脂压送控制装置14和后腔油脂压送控制装置15均由压力反馈系统16电性控制向油脂腔8内注入油脂的注入量。

进一步优化方案,前腔注脂管5和后腔注脂管4上分别设置有浆液与水压力传感器9。

进一步优化方案,前腔注脂管5和后腔注脂管4与油脂腔8的连通处管口分别设置有可伸缩电动注脂管7,且超声波传感器1将监测数据传输给外界制设备并由外界控制器控制可伸缩电动注脂管7的伸缩,油脂泵13的输入端与储存有油脂的油脂箱12连通设置。

设置的可伸缩电动注脂管7设置为电动式铝合金衬塑复合伸缩管,其具体分为内管和外管,内管可收入外管内腔,的外管和内管的连接处设置电控装置,其内管外壁均匀涂抹厚度为0.04-0.2毫米的胺固化环氧树脂和聚酰胺环氧树脂,能有效防止油脂粘附在管道上,导致可伸缩电动注脂管7遭到堵塞。在实际操作过程中,通过超声波传感器1传递出的信号,通过电机操控伸缩管伸缩的长短,并且在发现浆液渗透进行弥补后,伸缩管及时收缩,防止了伸缩管在油脂中遭到腐蚀破坏。

修复后可伸缩电动注脂管7输出端会回缩到正常位置,从而避免油脂管在油脂腔8内停留时间过长,导致堵塞注脂口。

本发明中的可伸缩电动注脂管7的内部管路的长度取决于油脂腔8的高度,但考虑到盾构姿态不明确,内部管路应适当加长,具体由不同工程决定。

进一步优化方案,抗水压压力传感器2、浆液与水压力传感器9和油脂管压力传感器6均通过防水导线与压力反馈系统16电性连接,且防水导线外部为环氧树脂包裹层,充分保护防水导线免受油压破坏或受地下水侵蚀。

本发明的工作过程如下:

随着盾构机向前运动,由油脂泵13将油脂通过前腔油脂压送控制装置14经过前腔注脂管5注入其中一油脂腔8内部,另一油脂腔8同样通过油脂泵13经后腔油脂压送控制装置15通过后腔注脂管4注入其内部。

当通过后腔注脂管4与前腔注脂管5向油脂腔8注入油脂时,油脂管压力传感器6开始监测油脂输入到油脂腔8内的压力的大小,同时注浆管向管片11与上部岩体之间注入浆液,注浆管管口处浆液与水压力传感器9开始测定流出的浆液与水压力的大小。

当油脂腔8充满油脂时,作用于油脂腔8内部的超声波传感器1和抗水压压力传感器2开始工作,超声波传感器1会在油脂中传播超声波,且通过接收超声波,从而判断出超声波在油脂中的传播速度以及传播时间。在盾构机正常运动时,超声波传感器1实时监测。

若存在漏浆漏水现象,超声波传感器1接受超声波的时间会发生突变,通过油脂腔8内部多个超声波传感器1,不断确定所产生异常反射的分界面,确定分界面位置。

通过确定出的分界面位置,将其通过电脑系统传递给可伸缩电动注脂管7,可伸缩电动注脂管7的电机装置通过识别出的电信号,确定输送内管的长度。

在通过抗水压压力传感器2,浆液与水传感器以及油脂管压力传感器6的压力信息后,经防水导线输送至压力反馈系统16,压力反馈系统16将衡量各方面的压力,通过前腔油脂压送控制装置14与后腔油脂压送装置15控制注入量。但压力传感器监测出压力突变异常,应为漏水漏浆严重,则需停止作业进行相关密封处理。

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种盾构盾尾密封状态实时监测系统及预警方法

- 一种实时监测磨损的盾尾刷及盾尾刷磨损实时监测系统