用于转角插接器的内导体接触元件及相关制造方法

文献发布时间:2024-04-18 19:48:15

本申请要求德国专利申请No.102021103687.9的优先权,其内容全部通过引用并入本申请中。

技术领域

本发明涉及一种用于转角插接器的内导体接触元件和一种用于制造内导体接触元件的方法。

背景技术

借助电气插接,不同电气单元(诸如电缆、带有电子元件的印刷电路板或带有电模块的外壳)之间的数据信号和供电电压的传输可以被闭合并再次分离。因此,电气插接器和相关的电气对应插接器可以是插头、印刷电路板插头、内置插头、插座、耦合器或适配器。本发明中使用的"插接器"或"对应插接器"代表所有变体。

电气插接的技术要求很高,尤其是对于汽车工业或对于车辆而言:

这种插接必须承受高机械负荷,例如在整个操作过程中以限定的方式保持闭合,并维持可靠的电气接触。由于在车辆中的各个电子设备之间通信的数据量很大,另一个技术挑战是电气插接必须能够胜任高传输带宽的数据传输。此外,插接器的结构空间和重量必须保持在低水平。最后,插接器要经济地大批量生产,并且易于组装。

DE 202008014409 U1公开了一种用于传输高频电信号的转角插接器。DE202008014409U1的转角插接器具有两个内导体接触元件,用于接触高频电缆的内导体和相关的对应插接器的内导体。这些内导体接触元件在该转角插接器内以电气和机械方式相互连接。

转角插接器内的由两部分组成的内导体接触元件的组装相对复杂,并且因此需要改进。

发明内容

在此背景下,本发明所基于的任务在于:提供一种用于转角插接器的内导体接触元件,利用该内导体接触元件能够简单且低成本地组装转角插接器。

根据本发明,通过具有专利权利要求1的特征的用于转角插接器的内导体接触元件来解决这一任务。

因此,提供:

用于转角插接器的内导体接触元件,其具有

-压接区域,该压接区域设置为可与电缆的内导体连接,

-接口区域,该接口区域设置为可连接到与该转角插接器相对应的对应插接器的内导体接触元件,以及

-连接区域,该连接区域将该压接区域与该接口区域连接,

-其中该内导体接触元件一体地形成,

-其中该连接区域具有

-第一横向延伸,和

-第二横向延伸,该第二横向延伸小于第一横向延伸,优选地是第一横向延伸的几分之一,

-其中该连接区域在由第一横向延伸和该连接区域的纵向延伸形成的平面内转角状成形。

本发明所基于的认知/理念在于:形成用于转角插接器的一体式内导体接触元件。为此,该内导体接触元件具有三个一体式相互连接的区域。在内导体接触元件的压接区域中,能够与同轴电缆的内导体进行机械和电气连接,而内导体接触元件的接口区域可与同轴对应插接器的内导体连接。压接区域经由内导体接触元件的连接区域与接口区域相连,该连接区域呈转角形状。在这里和下文中,呈转角形状的连接区域指的是包括两个细长的部分区域的连接区域,所述部分区域各有一个共同端部,并且因此通过该共同端部相互连接。这两个细长的部分区域就其纵向延伸而言相对于该共同端部相互成一定角度取向。该角度大于0°且小于180°,优选大于45°且小于135°,特别优选大于85°且小于95°,并且最好为90°。

由于连接区域的转角状成形,压接区域相对于接口区域成角度取向,而且借此能够有利地实现用于转角插接器的内导体接触元件的一体式的实现方案。

内导体接触元件的压接区域使得能够在转角插接器的内导体接触元件和电缆、优选同轴电缆的内导体之间形成压接连接。压接连接是至少一个内导体、优选单个内导体与形成为压接触点的压接区域之间的不可拆分的电气连接。压接触点优选形成为压接套管,它可以具有不同的压接截面轮廓,例如在所谓的圆形压接情况下的圆形轮廓、在所谓的B型压接情况下的B型轮廓、椭圆形轮廓,等等。通过将压接套管的横截面几何形状与内导体的横截面进行最佳匹配,可以实现接触电阻最小化的电气连接,而且同时可以实现气密的并且因此耐腐蚀的连接。

内导体接触元件的接口区域用于与相关的对应插接器的内导体接触元件进行电气接触和机械连接。原则上,该接口区域可以构成为插针或套筒形状,以便与对应插接器的套筒或插针形状的内导体接触元件接触。该接口区域可由一体式板状金属体冲压而成,并在随后的弯曲工艺中形成相应的最终形状。

内导体接触元件的连接区域是一体式内导体接触元件的如下那个区域:该区域位于压接区域和接口区域之间,并将压接区域与接口区域在机械和电气方面一体地连接。为了使压接区域和连接区域之间以及连接区域和接口区域之间的阻抗曲线分别保持尽可能恒定,压接区域和接口区域的横截面应优选形成为在压接区域和连接区域之间以及连接区域和接口区域之间的过渡部中与连接区域的横截面相匹配。

转角状连接区域的细长的部分区域优选以曲线或弧线的形式相互过渡。因此,实现了从压接区域经由连接区域直至接口区域的横截面恒定的连续纵向曲线,该连续纵向曲线能够实现从压接区域经由连接区域的纵向延伸直至接口区域的恒定阻抗曲线。

一体式内导体接触元件可以由板状金属体(即由金属片)制成,在第一道制造工序中采用成型工艺,优选冲压工艺。对于内导体接触元件,优选使用具有良好机械加工性能的金属材料,例如黄铜、铍铜或类似材料。考虑到良好的电气接触性,内导体接触元件的金属基体材料优选额外涂有导电性能良好的涂层材料,例如金、银或类似材料。

从接下来的从属权利要求中以及从参照附图的描述中,得出有利的设计和改进。

易于理解的是:上述特征和下文将要解释的特征不仅可以以各自所示的组合使用,还可以以其他组合使用或单独使用,而不脱离本发明的保护范围。

在内导体接触元件的一个优选实例中,接口区域的纵向延伸和压接区域的纵向延伸彼此正交取向。这通过转角形状的连接区域实现,该连接区域的细长的部分区域相互成90°角取向。

在内导体接触元件的另一个优选实例中,连接区域呈带状。带状连接区域在由带状连接区域的纵向延伸和较大的横向延伸(即第一横向延伸)形成的平面内具有转角状成形。以这种方式,可以通过冲压-弯曲工艺,用金属板花费少地实现用于转角插接器的内导体接触元件。

在内导体接触元件的另一个优选实例中,连接区域的转角状成形仅平坦地形成。三维主体的平坦设计(即板状设计)的特点在于主体在单一平面中的主要延伸。平坦或板状设计不具有曲率、弯曲、屈曲或类似情况。因此,连接区域的转角状成形可以仅在由连接区域的纵向延伸和较大的横向延伸(即第一横向延伸)形成的平面内构成。因此,内导体接触元件的连接区域可以仅通过冲压工艺来实现。在此,弯曲步骤可仅限于接口区域和压接区域的成形。

另一方面,在连接区域中通过其纵向延伸及其较小的横向延伸(即第二横向延伸)形成的平面内的连接区域为转角状成形的情况下,不存在板状设计,而且不存在平坦结构,而是存在弯曲结构。在连接区域的这种转角状成形的情况下,除了冲压工序外,还需要弯曲工艺。

由于根据目前的技术水平,冲压的制造精度相对于弯曲高大约三到五倍,因此在转角状连接区域仅为平坦设计的情况下,可实现内导体接触元件的更高精度,并且借此还可实现相对于同轴转角插接器的外导体接触元件的更精确的布置和成形。因此,内导体接触元件的关键连接区域中的阻抗曲线可以得到额外优化。

在内导体接触元件的连接区域的制造仅限于冲压工艺的情况下,也可以避免在弯曲工艺中通常会出现的裂纹形成以及由于松弛而可能出现的随后的回弯。

如果外导体接触元件与内导体接触元件在优化阻抗匹配方面进行了匹配,那么在转角状连接区域仅为平坦设计的情况下,大范围的电场会沿着连接区域的纵向延伸平行取向。反之,如果转角状连接区域为弯曲设计,则只有小范围的电场沿着连接区域的纵向延伸平行取向。因此,转角状连接区域的纯平坦设计附加地引起沿连接区域的纵向延伸方向的阻抗匹配的改善。

但是,除了在通过连接区域的纵向延伸和较大的横向延伸形成的平面内的该连接区域的平坦设计外,在本发明的范围内还可设想的是连接区域的不平坦的设计。例如,连接区域的呈U形或圆柱形的截面轮廓可以通过额外的弯曲工艺来实现。

内导体接触元件的压接区域优选具有支撑区域和至少一个压接翼。在这里,支撑区域是指压接区域或压接套管的放在属于加压工具的砧座上的那个区域。因此,支撑区域的轮廓与砧座的内轮廓相对应,而且通常具有平坦或近似平坦的轮廓。

压接区域或压接套管的每个单独的压接翼分别在支撑区域处连接。单个压接翼和该支撑区域之间的连接是在支撑区域的侧向进行的,即分别在支撑区域的横向端部处在支撑区域的纵向延伸上进行。

在压接过程中,每个单独的压接翼都被加压工具的冲头压弯,使得支撑区域和至少一个压接翼以气密的方式共同包围并压紧电缆内导体的股线,而且借此在电缆内导体和内导体接触元件之间建立可靠的机械和电气连接。

压接区域的支撑区域优选与连接区域正交取向,即压接区域的平坦支撑区域的面积矢量垂直于平坦连接区域的面积矢量地取向。以这种方式,形成压接区域,该压接区域能够使内导体接触元件对称地插入和定位在转角插接器的绝缘体元件中,适用于每个所使用的压接套管轮廓。压接区域的这种对称取向有利地防止内导体接触元件在绝缘体元件中的倾斜,而且借此防止内导体接触元件在绝缘体元件中的末端位置不对称。采用这一技术措施,也改善了同轴转角插接器内的阻抗匹配。

替选地,压接区域的支撑区域也可以与连接区域一致取向,即压接区域的平坦支撑区域的面积矢量与平坦连接区域的面积矢量具有相同的取向。此外,压接区域的支撑区域与连接区域之间的任何其他技术上合理的取向也是可设想的。

在一种优选设计中,压接区域通过其支撑区域与连接区域连接,同时支撑区域相对于连接区域正交取向。为此,支撑区域优选具有轴向延长部,该轴向延长部在连接区域上侧向相连,即在连接区域的侧端上相连。支撑区域的轴向延长部优选只在连接区域的轴向端部区域上侧向连接,以便使连接区域和压接区域之间的连接尽可能短。为了使压接区域的支撑区域相对于连接区域正交取向,支撑区域的轴向延长部相对于连接区域成直角弯曲。

内导体接触元件在转角插接器的绝缘体元件中的插入借助接合或加压工具来进行,该接合或加压工具在接合过程中对内导体接触元件施加足够的压入压力。尤其是,加压工具对内导体接触元件施加对称的压入压力,以便将内导体接触元件对称地(即不会相对于接合方向倾斜地)插入绝缘体元件的留空部中。为此,要在待接合的内导体接触元件上形成加压工具的对称支撑面。由于内导体接触元件的转角几何形状,为此要在内导体接触元件的两个腿状部段中的每一个中都提供用于加压工具的对称支撑面:

为了在包含压接区域的内导体接触元件的腿状部段中实现用于加压工具的对称支撑面,将凸缘形区域在属于压接套管的支撑区域的轴向延长部上成直角地侧向连接。内导体接触元件在属于压接套管的支撑区域的轴向延长部的纵向延伸上与侧向连接的凸缘形区域以及同样侧向连接的连接区域一起具有U形截面轮廓。凸缘形区域和连接区域的端面共同形成用于加压工具的对称支撑面。

接口区域在其纵向延伸中优选呈套筒状。接口区域的套筒形状在冲压工艺之后通过弯曲来实现。在包含接口区域的内导体接触元件的腿状部段中,套筒状接口区域的与连接区域相邻的端面形成用于加压工具的对称支撑面。通过压接侧和接口侧的对称的支撑面,保证了通过相对应地成形的加压工具将内导体接触元件对称地插入和定位在绝缘体元件中。

除了内导体接触元件在绝缘体元件中的对称定位外,另一个技术要求是内导体接触元件在绝缘体元件中的可靠固定。

为此,作为技术固定措施的第一实例,在接口区域中形成外径渐缩。该渐缩优选实施为锥形,但也可以实施为凹形或凸形。该渐缩优选形成在纵向延伸的部分部段中。但是也可设想的是在整个纵向延伸上形成一个渐缩,或者在接口区域的纵向延伸的各个部段中形成多个渐缩。绝缘体元件的内径同样具有渐缩,优选是具有与内导体接触元件中的渐缩相同的渐缩轮廓的渐缩。因此,在接合过程中,内导体接触元件以该渐缩来被支撑在绝缘体元件的渐缩上,而且借此阻止其在接合方向上的轴向移动自由度。因此,内导体接触元件的渐缩与绝缘体元件的渐缩一起起到"前向止挡"或"前挡"的作用。

在技术固定措施的另一个实例中,在接口区域的外表面上设有在径向上有弹性的闩锁装置,该闩锁装置在内导体接触元件的接合过程中锁到绝缘体元件的相应的对应闩锁装置中。可以使用闩锁鼻、闩锁钩、弹簧臂、卡钩等,作为闩锁装置。因此,可以使用闩锁凹槽、卡扣式凹槽等,作为相应的对应闩锁装置。闩锁装置通常具有止挡面,该止挡面与接合方向相反取向,并在锁入状态下支撑在对应闩锁装置的内壁上。因此,在闩锁装置和对应闩锁装置的锁入状态下,内导体接触元件与接合方向相反的轴向移动自由度被阻止。因此,在内导体接触元件上形成的闩锁装置与绝缘体元件的对应闩锁装置共同起到"反向止挡"或"反挡"的作用。

优选在内导体接触元件上形成渐缩和闩锁装置的组合,以便实现内导体接触元件在绝缘体元件内的形状锁合的固定,并且借此实现在两个轴向上的固定。采用在接口区域中形成的渐缩和闩锁装置这两项技术措施,实现内导体接触元件在转角插接器的属于接口区域的腿状部段中的固定。

为了将内导体接触元件固定在转角插接器的属于压接区域的腿状部段中,在绝缘体元件的内壁上形成至少一个接片状部段,该接片状部段径向向内取向,并在内导体接触元件的接口区域的纵向延伸方向上、即在内导体接触元件的接合方向上延伸。在内导体接触元件的接合过程中,该绝缘体元件的该至少一个接片状部段以向外取向的壁压在内导体接触元件的连接区域中。因此,在内导体接触元件和绝缘体元件之间产生力锁合连接。内导体接触元件和绝缘体元件之间的力锁合连接优选在转角插接器的属于内导体接触元件压接区域的腿状部段中实现,即在内导体接触元件的连接区域的与压接区域相邻的部段上实现。绝缘体元件的内壁上的接片状部段由于其与内导体接触元件的压接,也可称为挤压肋。

优选在绝缘体元件的内壁中形成两个接片状部段,它们分别相对地布置,并且分别与内导体接触元件的连接区域或与之相对地形成的凸缘状区域力锁合地连接。以这种方式,实现内导体接触元件在转角插接器的属于压接区域的腿状部段中的对称固定和取向。除了形成单个接片状部段或一对相对地形成的接片状部段以外,还可以提供多个接片状部段或多对接片状部段,以改善力锁合的固定。

最后,在转角插接器内固定内导体接触元件的另一个实例中,在内导体接触元件的连接区域中分别形成至少一个留空部和/或至少一个凸起部,使得它们可与在属于转角插接器的绝缘体元件中的互补的凸起部或留空部锁定。例如,这种留空部或这种凸起部可以在冲压工艺之后的压花工艺中被制造。单个留空部或单个凸起部分别成形为使得其能够将内导体接触元件固定、优选防旋转地固定在绝缘体元件中。

例如,这种留空部或这种凸起部可以具有三角形、四边形或多边形的截面轮廓。也可设想的是角形或多腿的截面轮廓。因此,可以有利地防止内导体接触元件在转角插接器的绝缘体元件内围绕旋转轴发生倾斜,该旋转轴垂直于转角插接器的两个腿状部段的平面地取向。

为了优化转角插接器的纵向延伸内的阻抗曲线,即在阻抗曲线中实现尽可能少的跳变或小的跳变,内导体接触元件的转角状连接区域所位于的该转角插接器的部段尤其要在阻抗曲线方面加以改进。

为了将内导体接触元件的基本上平坦地形成的转角状连接区域在其对转角插接器的阻抗曲线的影响方面进行改进,优选通过连接接片将另一转角状成形的区域连接在转角状成形的连接区域处。该另一转角状成形的区域优选与转角状成形的连接区域相对应,并且优选平行于转角状成形的连接区域地取向,并且与其在连接接片的长度上间隔开地布置。因此,得到了在压接区域和接口区域之间的连接区域中相对于转角插接器的纵轴对称地形成的内导体接触元件。以这种方式,这样对称形成的内导体接触元件和在该纵向部段中同样对称地形成的外导体接触元件之间就实现了"准同轴性"。内导体接触元件的该另一转角状成形的区域和到转角状成形的连接区域的连接接片可以与内导体接触元件的其余区域一起被冲压,并且然后分别朝着相应的方向被弯曲。

为了优选地改善在内导体接触元件的基本上平坦的并且转角状成形的连接区域的纵向部段中的转角插接器的阻抗曲线,在绝缘体元件的内壁中形成不对称收缩,该不对称收缩优选延伸直至连接区域。绝缘体元件的这种不对称收缩在绝缘体元件的纵轴方向上形成,使得内导体接触元件及其接口区域和压接区域以及属于压接区域的支撑区域的轴向延长部可在绝缘体元件的非对称收缩处被侧向插入绝缘体元件中。因此,在转角插接器的该纵向部段中的内导体接触元件的平坦连接区域的不对称性通过绝缘体元件的不对称性来得到补偿,从而改善阻抗匹配。

本发明还一并包括一种转角插接器。该转角插接器具有根据本发明的内导体接触元件。

该转角插接器优选还具有绝缘体元件,该绝缘体元件具有用于容纳内导体接触元件的接口区域的套管状部段。绝缘体元件优选还具有槽形部段,用于容纳内导体接触元件的压接区域和连接区域。绝缘体元件的槽形部段可以延伸至套管状部段。

通过绝缘体元件的槽形部段,可能的是:可将内导体接触元件以其压接区域及其连接区域在接口区域的纵向延伸方向上插入绝缘体元件中。内导体接触元件的接口区域被绝缘体元件的套管形部段同轴地包围,而内导体接触元件的压接区域和连接区域由绝缘体元件的槽形部段近似只在三个相互正交的方向上被绝缘体元件包围。

在另一个实例中,绝缘体元件的套管形部段可以附加地沿其纵向延伸开缝。通过开缝,内导体接触元件可以以其接口区域侧向插入、尤其是卡入绝缘体元件中。

当然,结合根据本发明的内导体接触元件已经描述的特征也可以有利地针对根据本发明的转角插接器来实现,而且反之亦然。

最后,本发明还一并包括一种用于制造根据本发明的内导体接触元件的方法。根据本发明的用于制造内导体接触元件的方法包括以下方法步骤:对内导体接触元件进行冲压,该内导体接触元件具有压接区域、接口区域和使压接区域与接口区域连接的连接区域;并且使接口区域和压接区域弯曲。

根据本发明的内导体接触元件的连接区域具有第一横向延伸和大于第一横向延伸的第二横向延伸。连接区域在通过第一横向延伸和连接区域的纵向延伸所形成的平面内成形为转角状。连接区域的设计尤其可以通过冲压工艺来相对应地被指定。

只要合理,上述设计和改进就可以任意地相互组合。本发明的其它可能的设计、改进和实施方案还包括本发明的上文或下文关于实施例所描述的特征的未明确提及的组合。尤其是,技术人员在此还将添加单个方面,作为对本发明的相应的基本形式的改进或补充。

附图说明

下面将依据在附图的示意图中说明的实施例对本发明进行更详尽的解释。在此:

图1A示出了在冲压后的内导体接触元件的俯视图,

图1B示出了制造完成的内导体接触元件的等距视图,

图1C、1D、1E示出了制造完成的内导体接触元件的侧视图,

图2A示出了在冲压后的内导体接触元件的扩展部分的俯视图,

图2B示出了制造完成的内导体接触元件的扩展部分的等距视图,图2C、2D、2E示出了制造完成的内导体接触元件的扩展部分的侧视图,

图3示出了与内导体接触元件装配的电缆的侧视图,

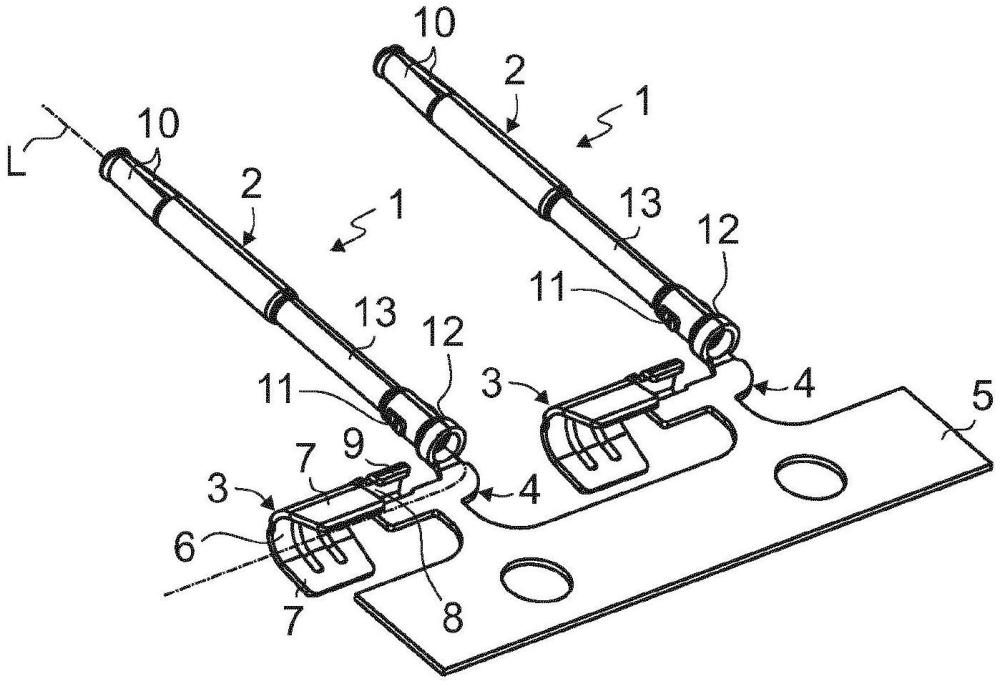

图4A示出了与转角插接器装配的电缆的等距视图,

图4B、4C示出了与转角插接器装配的电缆的剖视图,以及

图4D和4E示出了转角插接器的片段的示意图。

随附的附图旨在提供对本发明的实施方式的进一步理解。这些附图阐明了实施方式,并且用于结合对本发明的原理和概念的解释的描述。参照附图,得出其他实施方式和所提到的优点中的许多优点。附图的要素不一定相互按比例尺地被示出。

在附图中,除非另有说明,否则相同的、功能相同的和起相同作用的元件、特征和部件分别配备有相同的附图标记。

在下文中,对这些附图进行关联的、全面的描述。

具体实施方式

从图1A至1E得出内导体接触元件1的基本实施例。

内导体接触元件1具有接口区域2、压接区域3和转角状成形的连接区域4,该连接区域使压接区域2在内导体接触元件1的纵向延伸L(参见图1B)上与接口区域3连接。

如从图1A、图1B和图1E中可以看出,在分割的方法步骤之前,各个内导体接触元件1的转角状连接区域4分别侧向连接在载带5处。图1A示出了在冲压工艺后的各个仍平坦地形成的内导体接触元件1,而图1B描绘了在冲压和弯曲工艺后的各个冲压和弯曲的内导体接触元件1。从图1A和图1B的概览可以看出,连接区域4仅通过冲压工艺来获得其转角状成形。

在图1A至1E中所示出的实例中,压接区域3具有支撑区域6和两个侧向连接的压接翼7。但是也可设想的是将单个压接翼7连接到支撑区域6上。如从图1B至1E中可以看出,压接区域3的压接翼7在弯曲工艺和与电缆的组装工艺之间的阶段中相对于支撑区域6被弯曲。

压接区域3的支撑区域6朝着连接区域4的方向具有轴向延长部8,该轴向延长部侧向连接到连接区域4上。轴向延长部8到连接区域4上的侧向连接优选在连接区域4的轴向端部内进行。

为了使内导体接触元件1在转角插接器22中对称定位(参见图4A至4E),压接区域3的支撑区域6优选与连接区域4成直角取向,即平坦地形成的支撑区域6的表面矢量与平坦地形成的连接区域4的表面矢量成直角取向。因此,支撑区域6的轴向延长部8优选以直角在连接区域4上侧向连接。

为了能够给用来将内导体接触元件1插入转角插接器22的绝缘体元件24中的加压工具提供用于使内导体接触元件1对称地定位在转角插接器22中的对称的支撑面,在与连接区域4相对的支撑区域6的轴向延长部8处侧向连接凸缘区域9。平坦地形成凸缘区域9的表面矢量等效于连接区域4以直角相对于支撑区域6的轴向延长部8的表面矢量地取向。因此,凸缘区域8和连接区域4的两个端面与属于压接区域3的支撑区域6的轴向延长部8的表面矢量朝相同方向取向。因此,这两个端面为加压工具提供了相互对称的支撑面,以便将内导体接触元件1在接合方向上、即在接口区域2的纵向延伸L的方向上不倾斜地插入到转角插接器22中。

内导体接触元件1的接口区域2优选成形为套筒状。接口区域2用于使内导体接触元件1与对应插接器的对应的内导体接触元件接触。为此,优选在接口区域2的轴向端部形成多个弹簧耳10。

在向连接区域4的过渡部中的接口区域2的环形端面是用于加压工具的另一个支撑面,以便将内导体接触元件1无倾斜地在接合方向上、即在接口区域2的纵向延伸方向上插入转角插接器22中。

在接口区域2的外表面上形成至少一个闩锁装置11(例如参见图1B),优选分别相对地布置在外表面上的两个闩锁装置11,用于内导体接触元件1在转角插接器22中的轴向固定。闩锁装置11优选如图1B、1D和1E中所示地被实施成弹性闩锁片。这些闩锁装置11中的每个分别与在绝缘体元件24中以相同的轴向和旋转位置形成的对应闩锁装置锁定。在弹性闩锁片的情况下,对应闩锁装置优选形成为闩锁凹槽。如尤其是从图1E中得出,弹性闩锁片具有与接合方向相反取向的支撑面,该支撑面在绝缘体元件24中支撑在相关闩锁凹槽的内壁上。因此,通过以这种方式形成的闩锁装置11,实现了对转角插接器22中的内导体接触元件1逆着接合方向运动的阻挡,即"反向止挡"或"反挡"。

转角插接器22中的内导体接触元件1在接合方向上的阻挡,即所谓的"前向止挡"或"前挡",是通过内导体接触元件1的外径在接合方向上的渐缩12、优选地锥形渐缩12所形成的。内导体接触元件1的外径的这种渐缩在内导体接触元件1的端部位置支撑在绝缘体元件24中的同一轴向位置处所形成的渐缩上。

与其余纵向部段相比,接口区域2的一个或多个纵向部段13的外径分别有所改变(在图1A、1B、1D和1E中,外径分别有所减小),所述一个或多个纵向部段在外导体接触件23的对应的纵向部段的内径分别有所改变的情况下(参见图4A至4E)用于在接口区域2中的阻抗匹配。

在根据图2A至2E的内导体接触元件1的扩展中,与转角状成形的连接区域4平行地形成另一转角状成形的区域14。该另一区域14的转角状成形在形状和大小方面优选对应于转角状成形的连接区域4。该另一转角状成形的区域14通过连接接片15与转角状成形的连接区域4连接,并且通过连接接片15与转角状成形的连接区域4间隔开地且平行地布置。

在转角插接器22的介于内导体接触元件1的接口区域2和压接区域3之间的过渡区域中,该另一转角状成形的区域14和转角状成形的连接区域4的组合与转角插接器22(该转角插接器通常具有矩形或圆形截面轮廓)的外导体接触元件23一起形成近似同轴或"准同轴"结构。以这种方式,附加地改善了沿着转角插接器22的纵向延伸的阻抗曲线。

从图3的图示得出冲压和弯曲完成的内导体接触元件1,其压接区域3与同轴电缆17的内导体16相压接。在压接工艺之前,同轴电缆17已与内导体接触元件1预装配。为此,如图3中所示,外导体屏蔽18从电缆护套19中露出,并折回支撑套管周围。等效地,金属箔20从外导体屏蔽18露出,绝缘体21从金属箔20露出,并且内导体16从绝缘体21露出。

从图4A至4E得出转角插接器22或者转角插接器22的细节:

转角插接器22具有:外导体接触元件23;绝缘体元件24,该绝缘体元件在按照图4B和4C的与同轴电缆17的装配状态下被外导体接触元件23封闭;和布置在绝缘体元件24内的内导体接触元件1。

外导体接触元件23在按照图4B和图4C的最终装配状态下具有转角状纵向曲线和基本上呈套管状的截面轮廓。为了与对应插接器的不同的外导体轮廓相匹配,可以在外导体接触元件23的如下那个轴向端部处固定外导体接口套管26,在该轴向端部处存在与对应插接器的接口。在外导体接触元件23上或外导体接口套管26上,在与对应插接器的接口的区域中优选形成接触弹簧27,用于与对应插接器的外导体的可靠接触。

在按照图4A的预装配状态下,外导体接触元件24的其中存在与同轴电缆17的接口的部段被形成为槽形,以便能够插入绝缘元件24和内导体接触元件1。在最终装配步骤中,借助于加压或压接工具将在外导体接触元件23的槽形部段处侧向连接的外导体压接翼28和与其在纵轴方向上连接的端盖29封闭。在这种情况下,将外导体压接翼28与同轴电缆的外导体屏蔽18压接。

转角插接器22的绝缘体元件24同样具有转角状的纵向曲线。绝缘体元件24具有:纵向部段30(参见图4C),其具有套管状截面轮廓,在该纵向部段中容纳内导体接触元件1的优选套筒状的接口区域2;以及槽形部段31(参见图4C),在该槽形部段中容纳内导体接触元件1的压接区域3和连接区域4。通过绝缘体元件24的槽形部段31的槽形设计,内导体接触元件1可以容易地插入绝缘体元件24中。

图4D是图4B的放大片段Z,从图4D得出接片状部段32、优选两个接片状部段32的形成,这两个接片状部段分别形成在绝缘体元件24的内壁上。接片状部段32在径向上向内取向,在内导体接触元件1的接合方向上延伸,并且优选形成在绝缘体元件24的槽形部段31的区域内,内导体接触元件1的凸缘形区域9和相对地布置的连接区域4位于该区域内。通过借助于加压工具将内导体接触元件1接合到绝缘体元件24中,将绝缘体元件24的接片状部段32与内导体接触元件1的连接区域1或凸缘形区域9压缩,并且借此以力锁合的方式相互连接。

从图4D中同样得出在绝缘体元件24处形成的非对称收缩33,该收缩在绝缘体元件24的内壁上朝着平坦地成形的连接区域4的方向取向。以这种方式,相对于转角插接器的纵轴线不对称地布置的内导体接触元件1的连接区域4对阻抗曲线的负面影响可以有利地通过绝缘体元件24的相对应的不对称设计来予以补偿。为了能够将内导体接触元件1插入绝缘体元件24中,绝缘体元件24的不对称收缩33形成在属于压接区域3的支撑区域6的轴向延长部8的定位和接口区域2的接合通道之间。

图4E是图4C的放大片段Y,从图4E得出在内导体接触元件1的接口区域2中形成的闩锁装置11与在绝缘体元件24中形成的对应闩锁装置34之间的相互作用。在这种情况下,闩锁装置11例如被实施为弹性闩锁片,而且对应闩锁装置被实施为相关的闩锁凹槽。此外,能从图4E得知接口区域2的外径的锥形渐缩12,该锥形渐缩支撑在绝缘体元件24的同样锥形形成的渐缩35上。

尽管本发明已在上文参照优选实施例被全面描述,但湿本发明并不局限于此,而是可以以多种方式进行修改。

- 用于高电流应用的电插接触头和用于高电流应用的插接连接器系统

- 用于储存和运输半导体元件的装置及其制造方法

- 聚酰亚胺树脂、聚酰亚胺树脂组合物、使用其的触摸面板及其制造方法、滤色片及其制造方法、液晶元件及其制造方法、有机EL元件及其制造方法

- 接触元件,具有接触元件的功率半导体模块和用于制造接触元件的方法

- 插塞接触元件,直接插塞连接器,用于制造插塞接触元件的方法和用于制造直接插塞连接器的方法